Пенорезка. Или резка пенопласта при "участии" 3D принтера

Каким то образом, под конец года вылазит мне рекомендация в товарах в вк, с заголовком того самого товара цитирую "Станок для резки пенопласта", внимание фото "станка"

Меня даже цена не смутила сего изделия, название убило. И так у кого есть "утюг" для пайки труб, может стать станкостроителем :).

Полазив по необъятным простором, посмотрел что люди режут, авиамоделизм прикольное направление, подарки и так далее. В целом вызов принят, будем строить пенорезку. При чем с самого начала даже не интересовало под какое ПО колхозить, сгенерировать g-код дело не сложное по крайней мере по мне.

Погнал на металобазу, затарился, привез, нарезал, приступил к сварке "скелета"

К сожалению фоток мало, не удобно работать и фотографировать одновременно. К слову после сборке первой рамы, понял что очень сильно тупанул. Особого чертежа и расчетов не было в самой раме. глупость заключалась в выборе профиля. Рама с размерами сторон прямоугольного параллелепипеда 1300х1300х350 под более менее стандартный лист пенопласта 1000х1000. вобщем профиль 20х20 после сварки слега выгнуло, хоть и варил в заранее подготовленном стапеле. Слегка расстроился, подумал сделать раму из алюминия, по деньгам (материал) еще терпимо выходило, а вот сварку посчитали на 10к, соответственно алюминий так себе затея.

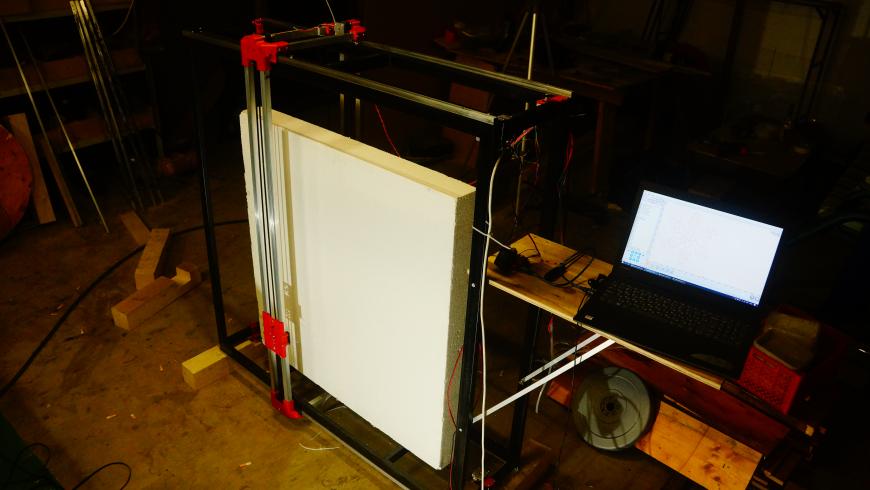

Употребив пару ведер кофе, переделал стапель под профиль трубы 40х20, покрасил, и вот результат, (промежуточных фотографий нету)

Как это двигается.

Сверху и снизу, прикручен алюминиевые профиль, соответственно полностью параллельны друг к другу. от чего изначально весь каркас варился исключительно в стапеле. В виду того что резка пенопласта не подразумевает какой либо сверх точности, применение цилиндров, рельс и других систем линейного перемещения посчитал не интересной затеей.

Многие владельцы китайских принтеров печатали линейные подшипники в замен обычных, тем самым повышали качество печати, Так вот здесь такая же идея, а если учесть что при печати принтер обладает куда большей скоростью, и одна модель может состоять из миллиона строчек кода, то даже с такой нагрузкой печатные подшипники справляются. С пенорезкой дела обстоят куда лучше, скорость минимальная, траектория так же минимальная

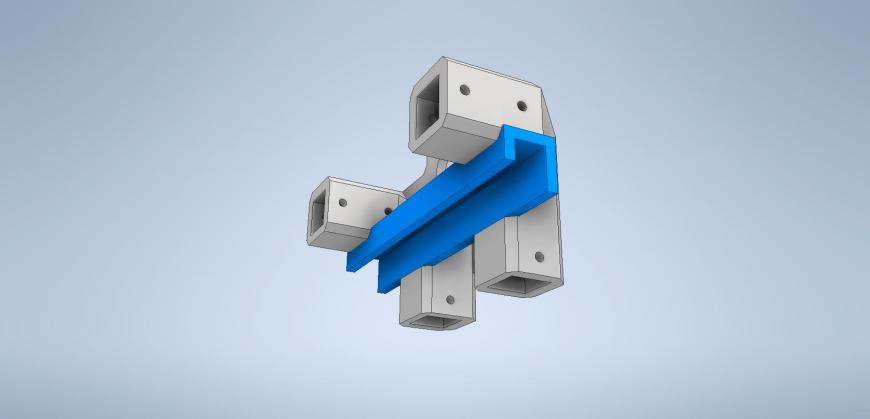

4 "уголка" скрепляют 20й алюминиевый профиль, и в них вставляются отдельно печатные вкладыши - салазки. Разделил их с расчетом того "мало ли", что наврятли конечно.

4 "уголка" скрепляют 20й алюминиевый профиль, и в них вставляются отдельно печатные вкладыши - салазки. Разделил их с расчетом того "мало ли", что наврятли конечно.

Вообще можно сказать что в сборке пенорезки, раскрылся ответ на вопрос, по поводу надобности двух экструдерной печати (дублированной печати). Не осилил я по времени вторую часть статьи. Отвечу так, не будь у меня такого принтера, конструкция имела бы совершенно другой вид. Верхние и нижние уголки, по парно одинаковые, даже не зеркальные.

Мой "лошадка" на чем производилась печать

По X такой же принцип перемещения, как и по Y между двумя каретками натягивается нихромовая нить под управлением ШИМ регулятора

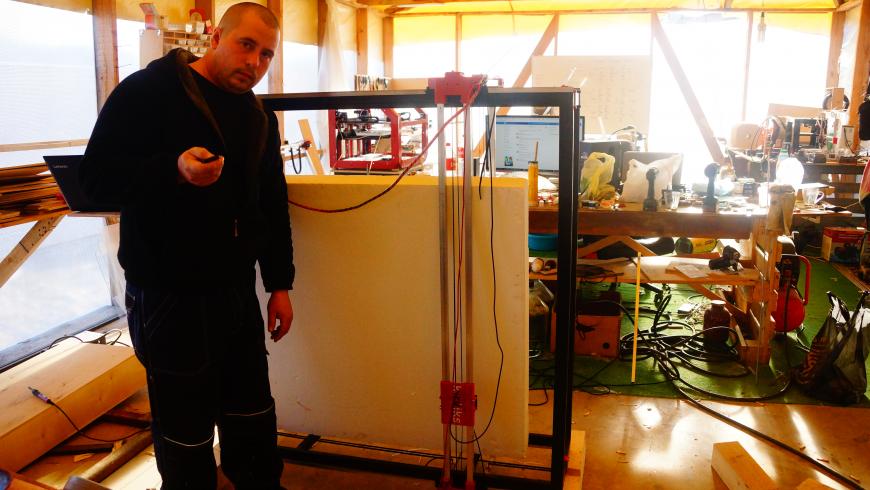

Фото общих габаритов по отношению роста

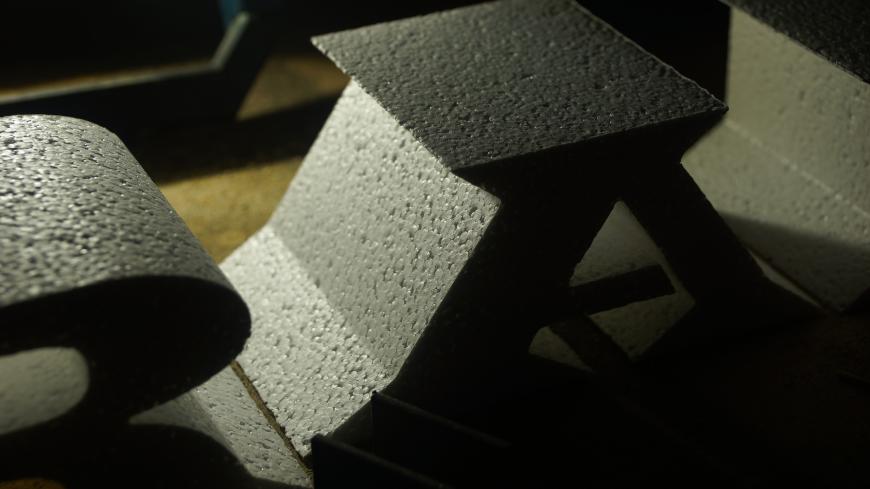

И собственно результат работы

Вопрос что дарить на 8 марта и прочие праздники в виде дня рождения, можно сказать решился сам собой) цифры, хештеги, надписи...

Статья получилась не совсем раскрыта, т.к. тех же фото и видео практически нет. Пару дней возьму выходных, расскажу подробно как накал без лишних проблем регулировать и прочих особенностях.

Файлы, чертежи по сборке подготовлю, выложу.

Еще больше интересных статей

Мама, почему я репрап?

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

FuseBox Core XY для домохозяйки

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Очередная вариация на тему dondolo

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Вот уже полтора года у меня честно трудится фанерный ZAV-MAX...

Комментарии и вопросы

А окна то где? Чо там в фапе в...

Не знаю, зачем Вы это делаете....

Спасибо за поддержку.Подумаю н...

Добрый вечер.Настраиваю лазерн...

Приветствую. Для простого...

Коллеги. Столкнулся вот с...

Уважаемые, кто обладает опытом...