Печать 4-мя сменными соплами в массы! Часть 1.

Работа над реализацией печати 4мя сменными головами принесла первые вдохновившие меня результаты и появилась стойкая уверенность в том, что после некоторых доработок, результат будет близок к идеалу.

Многоэкструдерная печать интересует многих из нас. Поэтому я решил написать об этом несколько статей, параллельно с внесением вышеупомянутых доработок. Надеюсь, таким образом, опытные 3дпринтеростроители смогут внести в проект свои замечания и предложения, а интересующиеся - почерпнуть для себя что-то новое/полезное.В последней статье на эту тему я по традиции обнародую ссылки на чертежи/модели/детали для повторения всеми желающими и запишу видео по сборке и настройке конструкции.

Разрабатываю я всё это дело на принтере собственной разработки Z-Bolt (кому интересно, смотрите профиль, там есть вся исчерпывающая информация по нему, это открытый проект модульного 3д принтера, полностью доступный для повторения).

При желании, используя принципы, изложенные в данном цикле статей, любой сможет оснастить подобной конструкцией свой принтер (внеся изменения, исходя из его конструктивных особенностей), тем самым не только получив возможность печатать многоцветные модели, но и существенно ускорять печать одноцветных моделей за счет использования сопел разного диаметра (например 0,2 для стенок и 0,8 для заполнения). Лично меня больше интересует именно второе.

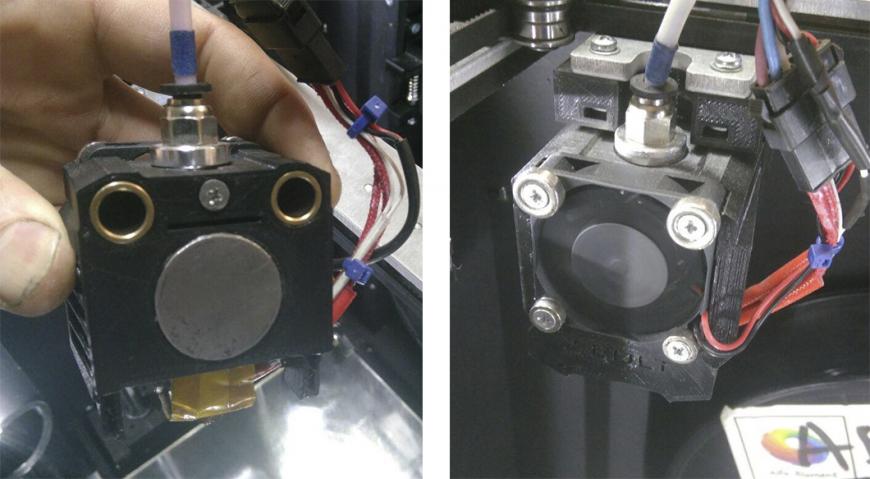

Уже сейчас смена 4х голов происходит вполне адекватно:

Теперь обо всем по порядку:

В процессе работы над проектом Z-Bolt, я столкнулся с множеством задач и многоэкструдерность оказалась далеко не самой приоритетной. Поэтому работа над над ней велась время от времени и очень сильно затянулась.Первые эксперименты начались еще в начале прошлого года.

Делал несколько вариантов “качелек”, один из них на фото ниже. Но все они по тем или иным причинам меня не устраивали (люфты, точность позиционирования, громоздкость, сложность изготовления, сложность повторения и т.д. и т.п.).Поэтому в какой-то момент вернулся к мысли, посетившей меня в самом начале многоголовых опытов и незаслуженно оставленной на потом - “в принтере должна быть ПАРКОВКА!”Идея не то чтобы новая, и примеров её реализации в интернетах хватает (те же E3D), но в целом, почему-то, обделена вниманием, по сравнению с остальными вариантами “многосопельности”, не смотря на то, что сочетает в себе достоинства других конструкций и лишена большинства их недостатков, а именно:

- На смену ПГ уходит пара секунд, не нужно тратить время на разогрев неработающего сопла или на смену материала (как в Y радиаторах).

- Из неработающего сопла не течет, оно стоит на парковке с сопливчиком.

- Вес рабочей каретки примерно равен весу обычной ПГ с боуден-экструдером, ничего лишнего по рельсе не ездит.

- Температура печати разных ПГ может значительно отличаться

- Не нужны башенки для смены материала, на которые порой уходит больше материала чем на основную деталь.

- Во время одной печати можно одновременно использовать 3-4 разных ПГ (по сути и больше, всё зависит от того, сколько экструдеров поддерживает ваша плата/прошивка и столько ПГ поместится на парковке).

- Кроме ПГ в качестве рабочего инструмента можно использовать что угодно (лазер, например).

В качестве слайсера я использовал Cura 3.2.1. В нем очень просто настраивается смена ПГ, просто добавляется старт и энд код для каждого экструдера. Главное точно настроить координаты в которых происходит установка/снятие каждой ПГ на парковке, т.к. электромагнит очень здорово удерживает ПГ на каретки, а вот со втягиванием у него проблемы.

Этот вопрос решат подпружиненные парковочные места, но этим займемся чуть позже. Еще нужно глубже вникнуть в настройки ретрактов при смене ПГ, их там много всяких разных, но это уже вопрос экспериментов.

Первые результаты печати показали хорошую повторяемость слоев и отсутствие их смещения, за что я боялся больше всего, но выявились несколько нюансов, которые изначально представлялись не очень важными. Собственно, с экспериментами всегда так, тут нечему удивляться))).

Во-первых время смены ПГ всё же несколько больше, чем при повороте какой-нибудь качельки и пока ПГ едет с парковки к месту печати из нее иногда успевает вытечь некоторое количество пластика. Но эту проблему я надеюсь решить более точной настройкой ретрактов при смене экструдера в слайсере.

Во-вторых область печати в моем случае уменьшилась с 200мм до 160мм по Y, но с этим тоже можно бороться (как минимум чтобы поменять каретку на стандартную ПГ Z-Вolt достаточно открутить 4 винта и область печати снова будет прежней, да и ужать саму парковку так или иначе еще можно).

В общем идея применения парковки как варианта реализации мультиэкструдерности показала себя вполне состоятельной и я намерен развить это дело в красивую несложно повторяемую конструкцию, лишенную недостатков опытного образца.

Ну и результаты первых печатей:

Уши покемона чуть смещены. Причина в недостаточно качественной калибровке положения сопел по X Y, очень уж не терпелось начать печать. Также видны артефакты в виде вкрапления черного материала на красном... ну ничего, это мы вылечим))).

Теперь на очереди точная калибровка положения сопел, бесконечные эксперименты с ретрактами, добавление 3ей и 4ой ПГ, модификация парковочных мест и т.д. В общем список доработок постоянно изменяется и пополняется по мере проведения новых опытов ))). Когда будет готова красивая реализация (в комплексе с настройками слайсера и прошивки, тут без этого никуда), обязательно поделюсь.Всем позитива, добра и правильно настроенных ретрактов!

Еще больше интересных статей

Собери свой Re-D-Bot

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

В представленной вашему вниманию статье, изложена по...

Z-Bolt - H-bot & CoreXY 2в1. Чертежи для резки. Список деталей. Видеоинструкция по сборке.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Часть 1.

Часть 2.

Часть 3....

Экструдер 1

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Купленный на «Али» МК8 я...

Комментарии и вопросы

В воде только pla выйдет погну...

Можно сразу в модели места для...

Веб-сервер это уже не в браузе...

Всем здравствуйте!Возникла про...

Many students find themselves...

Всем доброго времени сутокПри...

Мое почтение уважаемому сообще...