Высокопроизводительные напечатанные детали для Формулы-1 и не только

По мере повышенного внимания к таким глобальным гигантам мирового автоспорта, как Формула-1, возрастает давление, направленное на то, чтобы сделать каждый автомобиль еще быстрее и мощнее. Команды Формулы-1 уже привлекают некоторых из самых ярких умов в области инженерии, но иногда даже эти суперкоманды обращаются к внешним экспертам, чтобы получить дополнительную мощность.

Одним из таких экспертов является компания Mackart Additive, инженерно-производственное субподрядное предприятие, расположенное в Стаффордшире, в самом сердце Великобритании. Имея более чем двадцатилетний опыт в области инженерного проектирования и аддитивного производства, компания Mackart смогла вывести 3D-печать за рамки традиционных параметров быстрого прототипирования. Около 80% текущих проектов Mackart Additive предназначены для команд Формулы-1 - эти клиенты постоянно ищут дополнительные усовершенствования в области легкого веса, мощности, надежности и аэродинамической оптимизации. Команда Mackart преуспела в 3D-печати сложной оснастки для компонентов из углепластика (CFRP), которые устанавливают стандарты и новые ожидания, которые ранее были недосягаемы.

Используя девять SLA 3D-принтеров Formlabs Form 3 и Form Auto, а также принтеры FDM и композитные принтеры, компания Mackart производит оснастку из углеродного волокна и силикона, а также напечатанные компоненты конечного использования. Работая с официальным партнером Formlabs - компанией Solid Print3D, компания Mackart увеличила объем производства до реального.

"Мы не рассматриваем 3D-печать как инструмент быстрого прототипирования — это очень эффективный производственный процесс", - говорит управляющий директор и основатель компании Mackart Additive Стивен МакКарти.

3D-печать сложной оснастки для деталей из углеродного волокна

МакКарти работал в области аэрокосмической инженерии, но с момента открытия Mackart Additive в 2016 году, он сотрудничал с широким кругом отраслей, начиная от производителей сантехнического оборудования до мировых гигантов автоспорта.

Одним из наиболее распространенных материалов, используемых в мире соревновательного автоспорта, а в последнее время и в автомобильной промышленности, является углепластик (CFRP). Компоненты из углепластика могут выдерживать высокие температуры на гоночной трассе с непревзойденными свойствами соотношения прочности и веса, которые улучшают все аспекты производительности гоночного автомобиля.

Детали из углеродного волокна обычно изготавливаются с использованием заранее пропитанных (препрегованных) листов углеродной ткани, насыщенных правильным количеством неотвержденной смолы. Эти препрегованные листы затем ламинируются в форму или на форму и затем отверждаются при помощи тепла и давления в автоклаве.

Традиционно каждая форма изготавливается путем обработки металла, чтобы выдержать тепло и давление автоклава. Этот вычитающий процесс имеет несколько недостатков - он может быть расточителен, медленным и дорогостоящим, а также ограничивает итеративный процесс проектирования. С развитием материалов и оборудования для 3D-печати она стала жизнеспособным вариантом для создания твердых инструментов для таких применений.

Объединение технологий для производства инструментов из углеродного волокна

В лаборатории 3D-печати Mackart Additive сочетаются несколько технологий и процессов, включая два устройства Form Auto, для создания современных деталей для широкого спектра промышленных применений.

Ключевым фактором успеха в создании индустриально прочной оснастки является оптимизация дизайна и ориентации печати, и команда Mackart Additive знает эти параметры досконально. Они проектируют и изготавливают сложные формы и шаблоны из углеродного волокна, используя комбинацию различных технологий 3D-печати и материалов, каждый из которых выбирается с учетом его особых характеристиках.

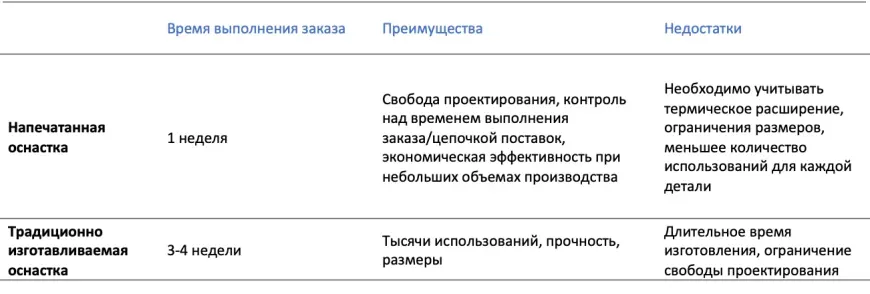

После первого использования смолы Grey Resin, а затем Grey Pro, команда начала тестировать Rigid 4000 Resin и Rigid 10K Resin и обнаружила, что гладкая поверхность и жесткость обеспечивают наилучшие результаты для конечных деталей из углеродного волокна. "Мы попробовали использовать один оттискной инструмент со смолой Rigid 4000 Resin, и результаты были превосходными. Мы проверили их с помощью лазерной метрологии, и по размерам они показали феноменальные результаты - в некоторых случаях мы наблюдали микронные отклонения от номинальной геометрии CAD", - говорит МакКарти.

Команда часто изготавливает крупные инструменты, разбивая их на более мелкие части, а затем соединяя их вместе с помощью тщательно продуманных крепежных элементов. "Для больших инструментов, превышающих допустимые объемы печати принтера, мы часто используем фланцевые соединения для обеспечения возможности сборки. Мы можем производить сборку из трех или четырех компонентов, чтобы получить инструменты длиной около 450 мм", - говорит МакКарти.

Сравнение технологий: Инструментальная обработка деталей из углеродного волокна

Подбор параметров и оптимизация процесса

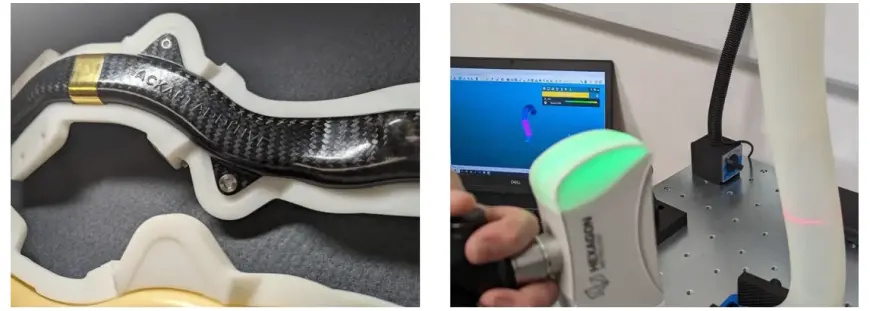

Этот компонент воздуховода из углеродного волокна был изготовлен с помощью напечатанной оснастки, включая внешнюю оболочку, напечатанную на Form 3+ из смолы Rigid 10K, а также внутренний формовочный инструмент - мандриль, напечатанный на большом SLA 3D-принтере (изображение 1) / МакКарти проводит 3D-сканирование мандриля, напечатанного на принтере Form 3+ с использованием Durable Resin, который будет использоваться в процессе изготовления углепластикового воздушного трубопровода для Формулы-1 (изображение 2).

В процессе автоклавного отверждения температура может превышать температуру стеклования материала инструмента, но команда обнаружила, что Rigid 10K Resin работает хорошо, не разрушается и не теряет точности размеров после многократного использования. "Rigid 10K Resin - более твердый материал и обеспечивает лучшую обработку поверхности. На самом деле это отличная замена алюминию", - говорит МакКарти. Чтобы оптимизировать поверхность для взаимодействия с листами углеродного волокна, команда Mackart слегка обработала поверхность форм из Rigid 10K Resin, чтобы удалить частицы стекла, которые появляются в результате уникального фотополимерного преобразования Rigid 10K Resin во время печати.

Команда также настроила коэффициенты компенсации ползучести материала в процессе автоклавирования, чтобы в результате углепластиковая деталь была изготовлена с соблюдением допусков. "Это не слишком сложно, мы можем добиться идеальных допусков. Для больших инструментов все дело в процентах", - говорит МакКарти.

Для придания внутренней формы сложным углепластиковым деталям, таким как воздуховоды и трубы, традиционно используются растворимые оправки. Однако для небольших компонентов (которые помещаются в принтер) можно изготовить извлекаемые оправки и избежать сложности и временных затрат, связанных с традиционно растворимым раствором, производимым FDM. Компания Mackart Additive с большим успехом использует для этих целей смолу Durable Resin. Для изготовления больших извлекаемых оправок, превышающих рабочую камеру принтера, компания Mackart альтернативно использует собственный процесс SLA в глубоком чане.

"Дьявол кроется в деталях"

Аддитивное производство идеально подходит для такой отрасли, как автоспорт, где каждое постепенное изменение в конструкции, вплоть до микрона, может означать разницу в секунду или последний рывок к финишу. Поток воздуха вокруг автомобиля и через него означает все.

"3D-печать предлагает отличное решение для автоспорта, предоставляя свободу геометрии, не ограниченную традициями субтрактивного подхода. Там, где пространство на борту гоночного автомобиля ограничено, свобода геометрии позволяет командам оптимизировать весь аэродинамический пакет. Если бы у нас была возможность манипулировать жесткими углепластиковыми компонентами и сплетать их вокруг автомобиля без компромиссов (углепластиковые детали, изготовленные из печатной оснастки), мы, возможно, не стали бы свидетелями некоторого роста производительности в последние несколько гоночных сезонов. Способность производить оснастку, раскрывающую этот потенциал, достигается благодаря использованию напечатанной оснастки, оптимизированной с помощью тщательной, хорошо разработанной техники проектирования", - говорит МакКарти.

"В прошлом изготовление относительно сложных геометрических форм из углепластика традиционными методами субтрактивной обработки приводило к необходимости использования жертвенного, или "запасного", материала в компоненте для обеспечения "доводки" на этапе окончательной подгонки. Точность и стабильность напечатанных пресс-форм в значительной степени уменьшила потребность в запасном материале. Теперь существует стандарт ожидания "правильно" с первого раза, и мы неоднократно добивались этого в получаемых компонентах из углепластика. Что у нас хорошо получается, так это реализовывать действительно сложные, точные геометрические формы", - говорит МакКарти.

Добавление третьей смены с помощью Form Auto

Form Auto может устанавливаться на SLA принтер Form 3+, что позволяет лабораториям постепенно увеличивать количество оборудования по мере роста бизнеса.

Компания Mackart Additive является одним из первых последователей Formlabs Automation Ecosystem; они начали использовать Form Auto в начале 2023 года и с тех пор оптимизировали свой автоматизированный рабочий процесс. "Есть возможность максимизировать мощность - преимущество Form Auto в том, что вы можете добавить третью смену на ночь", - говорит МакКарти.

Система Form Auto была установлена на два из девяти принтеров Form 3+ и работает непрерывно, ночами и в выходные дни, продолжая печатать даже тогда, когда команда ушла домой. "С Form Auto работа идет и в третью смену, и в выходные дни. Она прекрасно работает и отлично подходит для изготовления небольших моделей и средних серийных изделий до 1000 деталей и более", - говорит МакКарти.

Команда Mackart Additive постоянно работает над различными проектами, поэтому, хотя они по-прежнему работают вручную с некоторыми новыми, более сложными деталями, Form Auto может справиться со многими повторяющимися задачами и сократить время простоя принтера. "В результате этого сократилось время выполнения заказа, и повысилась производительность", - говорит МакКарти.

Исключение из уравнения 10 000 фунтов стерлингов для запчастей классических автомобилей

Некоторые из этих повторяющихся задач касаются небольших деталей, которые необходимо производить в больших объемах, например, детали классических автомобилей. Обычно такие детали изготавливались литьем под давлением (IM), но многие из этих инструментов уже давно потеряны для истории, а конечные запасы исчерпаны. Эта ситуация привела к тому, что клиент обратился за помощью в компанию Mackart Additive.

Теперь напечатанный компонент предлагает очень жизнеспособное решение. "3D-печать этих деталей позволяет исключить из уравнения амортизацию всех затрат на производство IM - мы разрабатываем путем обратного проектирования все, что им нужно, и они могут приобрести только одну такую деталь, не платя 10 000 фунтов стерлингов или больше за новый инструмент IM и все другие дополнительные затраты, связанные с процессом. Тогда у них появляется возможность бесконечных поставок в необходимых им количествах", - говорит МакКарти.

В автомобильной промышленности наличие всего одной или даже небольшого количества деталей может стоить очень дорого, что превращает реставрацию и обслуживание классических автомобилей в роскошь. Благодаря 3D-печати компания Mackart Additive может предложить клиентам ценовые скидки в зависимости от количества. "Это гораздо более гибкое экономическое решение, и именно здесь Form Auto показывает себя с лучшей стороны. Оно работает без необходимости вашего участия, но при этом изготавливает 1000 деталей, лишь изредка вставляя новый картридж", - говорит МакКарти.

Компания Mackart Additive стремится увеличить мощности

Form Auto помогает компании Mackart Additive производить сотни и тысячи мелких деталей, таких как крепежные клипсы для классического автомобильного рынка.

Компания Mackart Additive потратила время на оптимизацию своих процессов и обеспечение высокого качества проектирования для своих клиентов из самых разных отраслей. Для этого они опираются на взаимодополняющий набор технологий и используют различные методы 3D-печати и материалы там, где это наиболее целесообразно.

Добавление Form Auto увеличило производственные мощности и добавило новую, свободную от работы смену в производственную неделю. Теперь Маккарти уверен, что по мере роста спроса они смогут использовать свой парк 3D-принтеров для выхода в новые отрасли и решения новых задач с той же точностью и производительностью, которые сделали их надежным партнером некоторых лучших команд Формулы-1 в мире.

Будем держать Вас в курсе новостей!

Ваша команда iGo3D Russia :)

Наши группы в социальных сетях:

Еще больше интересных статей

Приставка перемотчик филамента для станочка "Умелые руки".

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Технологии 3D-печати помогли возвести шестнадцатиметровый монумент Олимпийского огня

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Печать и покраска деталей для автомобилей

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

В этой теме я бы хотел немного отойти от 'домашн...

Комментарии и вопросы

самый лучший способ (правда сл...

Пока решил сделать универсальн...

да ну кто нервничает, но ты сч...

Здравствуйте коллеги! Подскажи...

Катушка бамбулаб открылась во...

Здравствуйте!!! Прикупил по сл...

Ну или скажем, с какой ложной...