Печать и покраска деталей для автомобилей

В этой теме я бы хотел немного отойти от 'домашней' постобработки напечатанных деталей и описать процесс слегка более сложный, но и более качественный, как минимум в плане материалов.

15 лет я занимаюсь ремонтом, восстановлением, иногда изготовлением пластиковых элементов на авто и мотоциклы, а с появлением 3Д-принтера жизнь вообще заиграла новыми красками, в моем деле он стал отличным помощником :)

И по теме - автомаляром я тоже побывал, поэтому есть что рассказать)

(Внимание! Много фото и много текста)

Сотрудничая с несколькими автомастерскими, сидел я скучал в одной из них, ремонтируя очередные 'паззлы' из пластика, но входящий звонок от добрых друзей Аксесс Авто меня развеселил - есть детальки, все от разных машин и лишь с одной стороны, а надо сделать такие же, но зеркально...

Вот! Это по-нашему!) Появился наконец-то повод поведать об автомалярной постобработке :)

Первую деталь увидел заочно на фото:Это у нас AstonMartin DB9 Cabrio 2007 года.

Алюминиевая рамка с мелочами изнутри - весёленько.

Остальные две будут видны в тексте - они у нас от двух LandRover'ов.

Изготовить можно, попыхтим, подумаем...и изготовим :) да вот в наших кругах в почёте, когда всё и сразу, и желательно в одном месте. Хорошо, значит еще и покрасим! :)

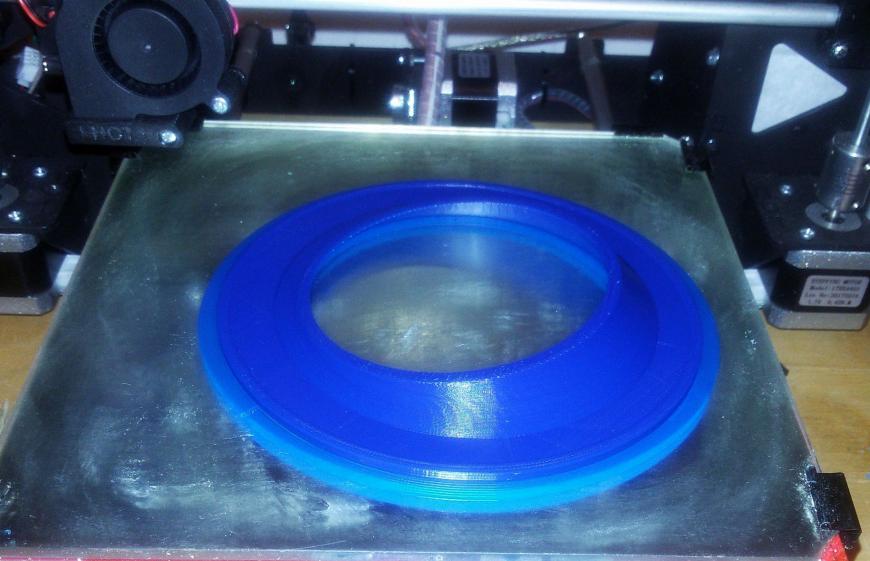

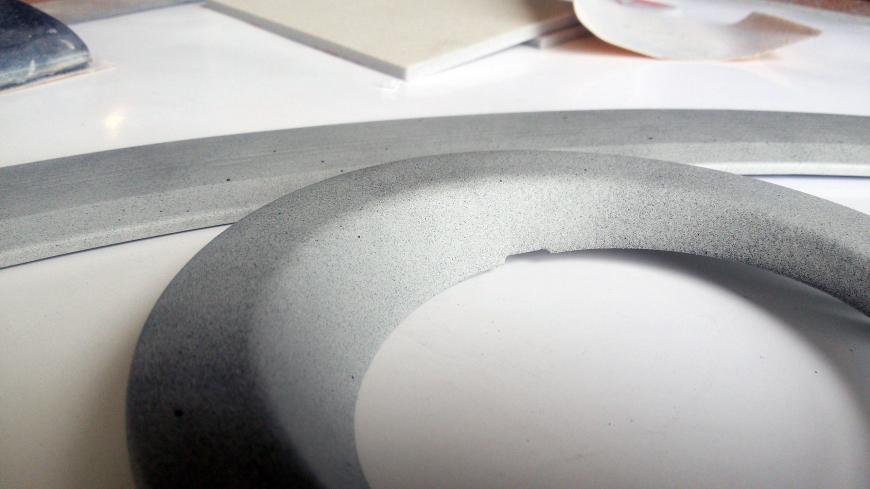

Пара фотографий отпечатков не помешает:Моделировал при помощи SolidWorks - выполнимо, но как же иногда хочется пару функций из художки)))

Кратко о печати - ABS(без названия, подарили 400м без катушки), 240 сопло и 110 стол, адгезия - БФ-2, слой - о.2мм, сопло - 0,4мм, заполнение - 30-50%, стенка, верх/низ - 1,2мм

Деталь Астона Мартина печатал лицом в

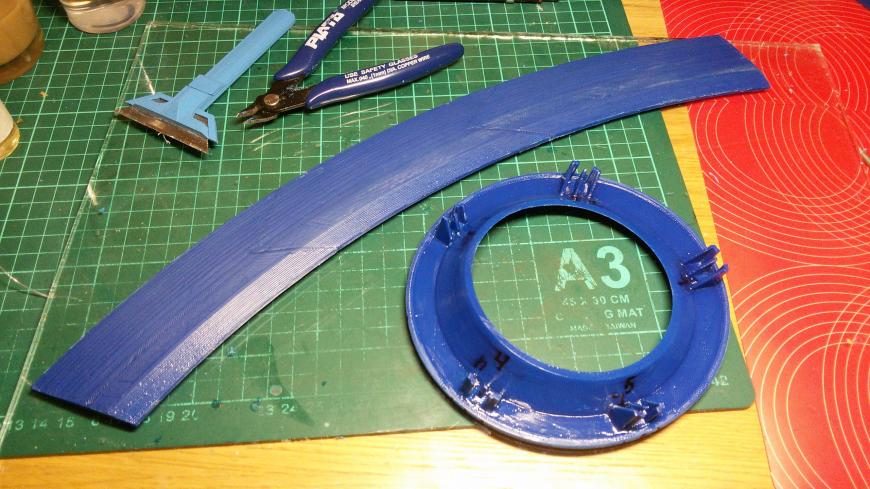

Накладку колесной арки разрезал на три части и склеил на кашицу АБС+ацетон, сушил долго правда, но ремонт/склейку всегда лучше проводить родственными материалами, поэтому потерпим. Можно так же паяльником, начиная с глубины шва, при 240 градусах, но деталь с малым заполнением и там паяться толком некуда.

Далее колечко на противотуманку - крепежи все под своим углом, решил не ломать голову и напечатал их отдельно, а потом приклеил - к прочности нареканий нет. На этом описание закрываем - давайте же скорее суть!!!

А суть такова :

Баллончиками красить почти всегда хорошо и удобно, даже быстро, я и сам балуюсь баллончиками когда этого достаточно для дела :) но бывают задачи, где нужно серьезнее отнестись к итоговой внешности изделия и качеству покрытия - ровнее поверхность, лучше краска, прочнее лак. Если брать дешевые легкодоступные краски в баллонах - получаем краску, не стойкую к спиртам и растворителям, более того - её могут разъесть даже некоторые автошампуни.

В итоге получается - не всё то крепко и стойко, что цветное и блестит :(

Причина в том, что однокомпонентные составы на прилавках стройтоваров в большинстве своем - лишь декорация, способ дешевого придания лоска. На вероятные отрицания сразу скажу - конечно же не все! но многие :)

Но у нас же три серьезные и дорогие машины, а значит и материалы мы выберем посерьезнее, хоть и не дорогие, что выгодно для нас, но и никак не отразится на качестве.

Проблема лишь в том, что для 'творчества без баллонов' нам потребуется компрессор и как минимум один краскопульт :( Об этом нужно было сказать заранее, но среди нас есть как люди с гаражами, мастерскими, так и люди со знакомыми и друзьями, которые могут помочь :) а так же наши дорогие товарищи, которые могут почитать и вдохновиться на приобретение воздушных прибамбасов, которое пригодятся еще в куче других проектов)))

Ну что же, гараж со всем инструментом и оборудованием у меня забит коробками после переезда, поэтому мастерскую я устроил в кабинете на автостанции))) Поехали туда!Из жиденького имеем сегодня заполняющий акриловый грунт(мой любимый), акриловый лак HS - с высоким твёрдым остатком, и по мелочи:

Из хрустящего пусть будут мерные стаканчики, палочки для размешивания, кисточки для мытья краскопульта, зубочистка(пригодится). СИЗ обязательно: перчатки(хирургические латексные не плохо себя ведут), респиратор и т.д., а так же открытое окно или вентиляция под боком.

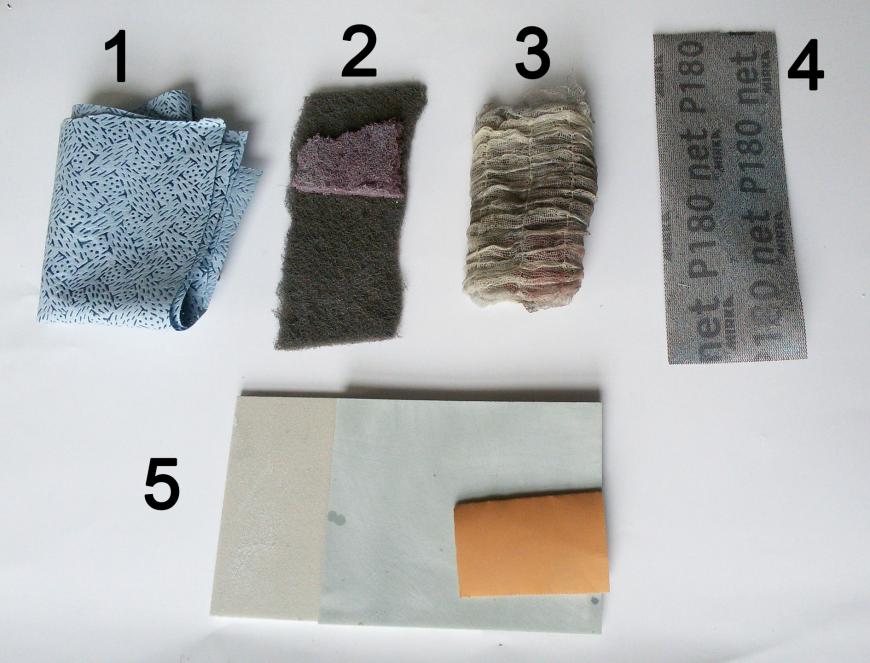

Далее грызущее и вытирающее:1. Безворсовая тряпочка для протирания/обезжиривания поверхности.

2. Скотч-брайт - очень удобен, когда нужно сделать поверхность матовой перед покраской.

3. 'Тряпка-прилипака' - липкая салфетка для удаления пылинок/соринок с поверхности детали.

4. Наждачное полотно в виде сетки(AbraNet)- намного меньше забивается пылью при шлифовке, легко чистится и вообще - классная штука :) Оно не обязательно и можно пользоваться классическими наждачками. Пригодится зернистость 120,180, 240, 320, 400.

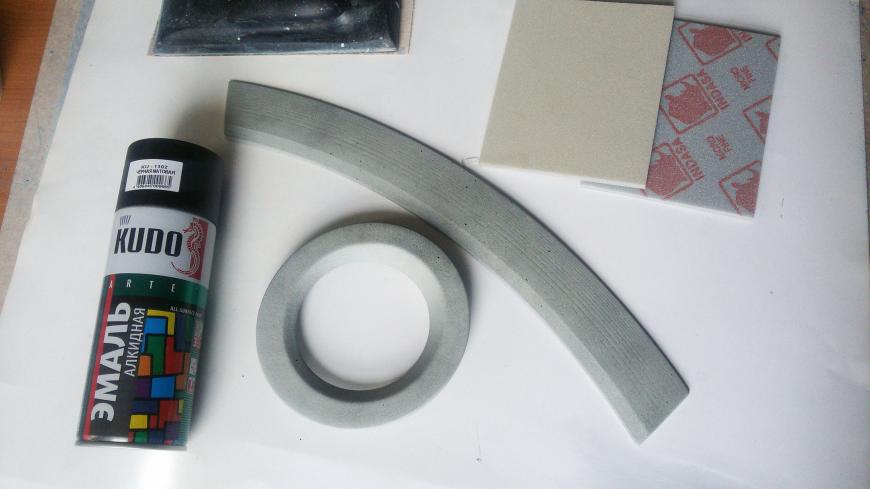

5. Наждачки на поролоновой основе, предназначены для шлифования грунта, мягкая основа позволяет огибать углы, а так же нежно и ласково сглаживать поверхность. В моем случае это названия Fine, Micro fine и кусочек с зерном 800.

Все материалы можно приобрести в специализированных магазинах автокрасок, либо на авторынках.

Шлифовальные бруски, шлифмашины, виды наждачных бумаг - это целая отдельная тема, поэтому опустим её, тем более, что вероятно много постов на портале затрагивали этот вопрос.

Далее решил взять два краскопульта, назовем их 'Малой'(сопло 1мм) и 'Большой'(сопло 1,4мм). Малой будет красить и покрывать лаком, а Большой будет грунтовать.А пока что подготовим детали. Наждачкой 120/180 грубо снимаем лишнее по усмотрению, затем 240 перед грунтом по желанию, но я остановился на 180 и оставил видными слои и изъяны, просто хочу Вам показать на что способен грунт-порозаполнитель без капли шпаклевки.Деталь Мартина я готовил чуть ранее, поэтому есть лишь пара фотографий после шпаклевки(там уж пришлось :) ) и грунтовки(кстати грунтовал дома и кисточкой) :Алюминиевая деталь осталась в конторе, эти обе пластиковые.

Процесс грунтования остальных элементов фотографиями не передать, а видео снимать одной рукой не смог бы.

Но суть проста - есть система: грунт и отвердитель, написано '5:1', это означает, что нам нужно взять 5 частей грунта и одну часть отвердителя, замер идет по объему, поэтому хорошо для этих целей взять мерные стаканы или шприц при совсем малых объемах. Отмеряем, смешиваем, разбавляем Р-4 или акриловым разбавителем до необходимой текучести, чтобы краскопульт смог это всё

Не советую разбавлять 646,647 растворителями, ибо в них содержится ацетон, что может 'убить' отвердитель.

Так, не отвлекаемся, реакция идет и скоро грунт начнет густеть, поэтому грунтуем.

Грунт в принципе можно наносить 'жирно', но это с опытом. А пока что не боимся и понемногу на среднем давлении наносим мокрый, но не толстый(сопли нам не надо) слой. Почти похоже на покраску из баллона, только в руках аппарат покруче баночки)))

Возьмите себе за правило - любое напыление сначала производим по краям, кромкам, кантикам и потом идем к плоскостям. Очень часто мелкие детали/внутренности уходят из виду и забываются.

Отлично! Идем завариваем чай/кофе и ждем пока поверхность грунта подсохнет и станет матовой. Когда это случилось - наносим еще слой и так несколько раз, пока на душе не станет спокойно или чай закончится) Я допил кофе на четвертом слое :) Не боимся 'подлить' в сомнительные места больше грунта, залить ямки, трещинки... это лучше делать на уже подсушенном покрытии.

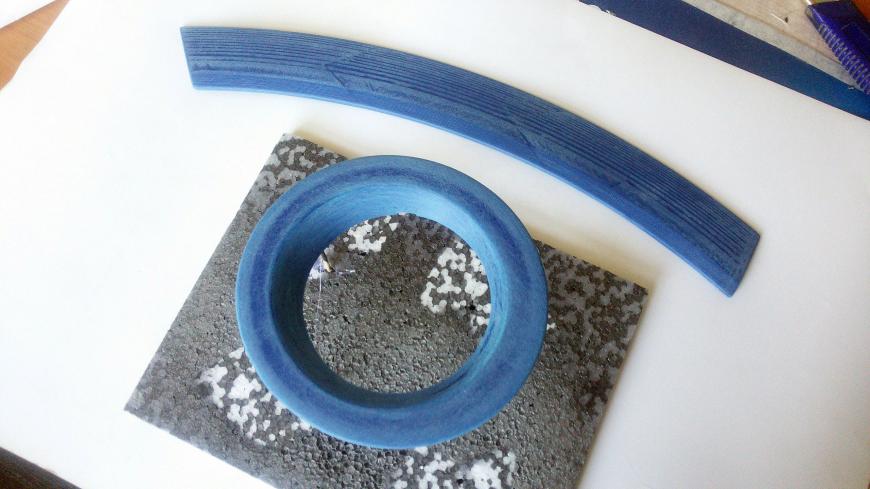

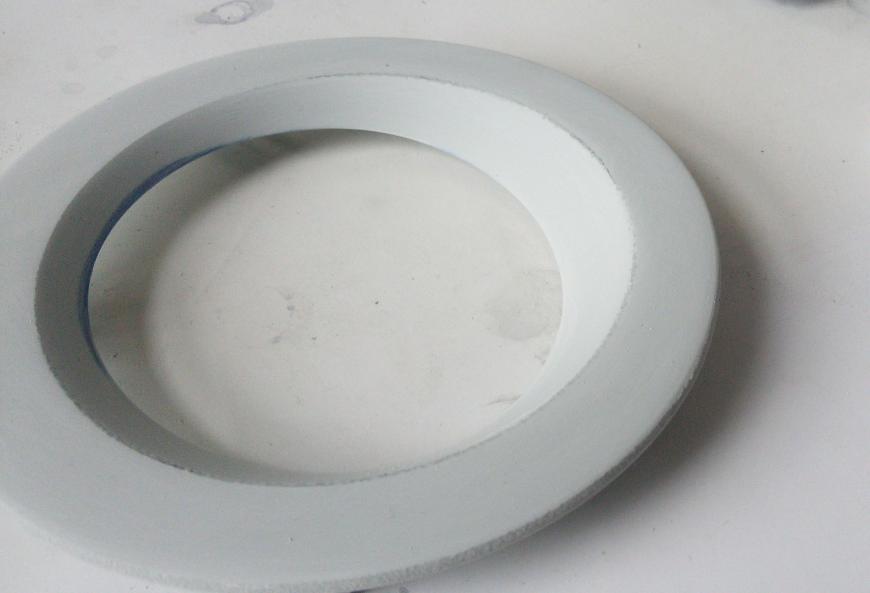

На самом деле слой грунта растет, но повторяет силуэт неровностей не растекаясь и не выравниваясь, поэтому визуально можно себя обмануть, как сейчас вы увидите на фото:Грубое напыление на колечке и отчетливо виднеющиеся полосы слоев на арке. Красота?....Нет?! Странно))))) Ничего-ничего, это я и хотел показать, оставим сохнуть на сутки при комнатной температуре, этого хватит, чтобы полимеризовался грунт. За это я и люблю автомобильные материалы!) Толщина грунта порядка 0,3-0,4 мм, а он всё равно высохнет и отвердеет! Баллоны такого не умеют, либо эти 0,3 мм надо наносить целый день с просушками по два часа, чтобы внутри не оставалось сырой массы...

А пока краскопульт тщательно вымыт и отложен на полку, один совет - у Вас в стакане остался грунт, пусть капелька, но она может очень сильно помочь:Это ямка в месте шва, дефект один из многих. Вы потом скажете себе СПАСИБО, если в этот же день возьмете зубочистку и просто закАпаете эти дефекты грунтом.

Прошли сутки...

Приехав на станцию я сразу же достал баллон черной матовой краски и слегка пшикнул на детали, чтобы стало вот так:Это так называемая 'Проявка' перед шлифовкой. Так же есть специальные проявочные грунты и порошковая сажа, чтобы затонировать поверхность, но у меня и то и то закончилось, поэтому матовая краска вполне подойдет, ибо она быстро сохнет и хорошо сошлифовывается.

А теперь после чашечки чая/кофе берем наждачную бумагу 240/320/400, садим на брусок и шлифуем. Я взял сразу 400, ибо мне так приятнее контролировать процесс)

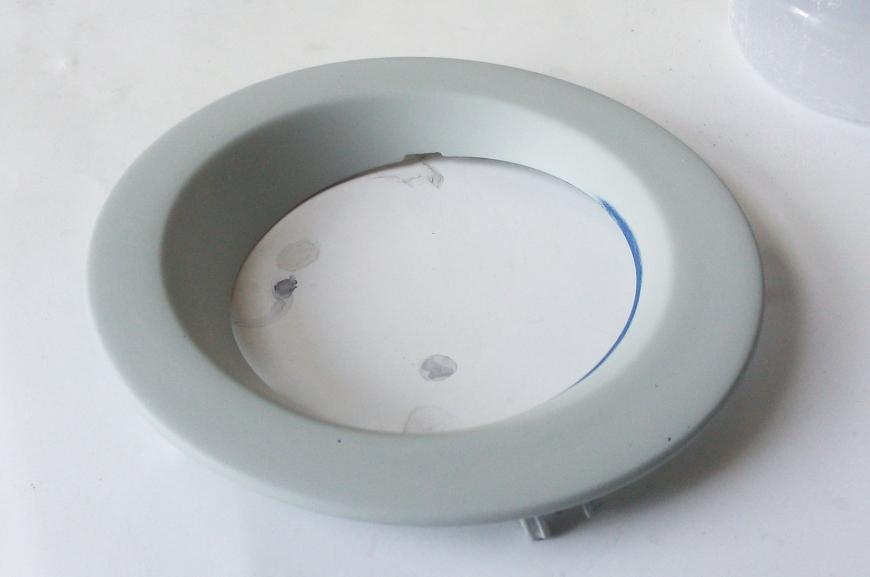

Забивающуюся пылью наждачку очень просто почистить тем же скотч-брайтом или тканью, чтобы она снова смогла нормально шлифовать.Обратите внимание как работает проявка - видны все недочеты, все неровности, а когда это всё исчезнет - можно считать, что у нас всё ровно))) Я чуть нарушил правила и одну часть зашлифовал сильнее, чтобы показать переход от начала шлифовки к финалу, а заодно видим, что с одним лишь грунтом мы убрали всю кривизну с поверхности, даже слоистость ушла без следа и не надо никакой шпаклевки) Конечно же при условии, что шлифовка проходила правильно) Как видно на фото выше - опил от грунта у меня идет по диагонали, т.е. шлифовать в основном нужно не просто вперед-назад, а со смещением - это позволит захватывать бОльшую площадь и более качественно и равномерно шлифовать поверхность.Правило - нельзя начинать шлифовать с углов и кромок! сначала выводим плоскости, оставляя кромку как ориентир и подравнивая её при необходимости, например так:А потом уже берем Fine и Micro Fine (у 3M это fine,superfine и ultrafine) и нежно перетираем кромки, углы и изгибы, а в итоге получаем шелковистую поверхность элемента:)И говорим себе СПАСИБО за дефекты, закапанные зубочисткой, ибо их нет, они стали ровными)

Арка готова, её красить не надо, поэтому делаю фото и отчитываюсь заказчику:Стедующий этап - покраска.

Заранее достанем приготовленную(собственноручно/колористом) краску 'базу', разбавляем согласно рекомендациям, зачастую это 2 части краски и 1 часть разбавителя, в моем случае к базе подходит 646 растворитель, от него краска не свернулась хлопьями и хорошо себя чувствует.

Детали обрабатываем безворсовой салфеткой с обезжиривателем и по необходимости снимаем пылинки тряпкой-прилипакой. Заливаем в краскопульт краску и идем в укромное место на покраску.

Малярки на этой станции нет, поэтому жду обеда и пока никого нет - крашу прямо в слесарке :D

Первый слой 'адгезионный' - наносится лёгким напылением наподобие пшика матовой краски на грунт, это поможет краске сцепиться с поверхностью. Не забываем начинать с кантиков и внутренностей, а лишь потом - поверхности:Даем 5-10 минут подсохнуть и кладем первый 'мокрый слой', придадим цвет серой детали.

Нюанс - Вы видели места, где я протёр грунт до пластика, на этих участках краска иногда может скукожиться, поэтому можно еще пару раз дать лёгкое напыление, а потом уже укрывать мокро. Если краска скукожилась - сушим полностью и легонько шлифуем базу наждачкой 800, часто снимая тканью налипшую краску со шкурки, если это случается. Затем покрываем пару раз дефектное место опылом и снова пытаемся дать мокрый слой. Так же можно поступить, если на мокром слое прилипла крупная соринка и нужно её сошлифовать.

Итак, мокрый слой - это когда база легла жирно на поверхность и стала глянцевой, вскоре она подсохнет и снова станет матовой, тогда и пожно наносить очередной мокрый слой. В среднем два мокрых слоя достаточно, но есть и не укрывистые краски, которым надо побольше слоев, а то и цветной грунт, но это уже надо по месту оценивать ситуацию.

Технология нанесения базовых красок весьма разнообразна, в моем случае сделаю 2,5 слоя, т.е. два мокрых и последний 'сухой' - быстро издалека сделаю напыление без глянца, это придаст глубины цвета и сильнее проявит зерно в металлике:Пусть сохнет, идем готовить лак.

Этот состав тоже двухкомпонентный и разводится в соотношении 2 части лака и 1 часть отвердителя, замешиваем, ждем 5-10 минут, перемешиваем снова и готовимся к покрытию лаком. Краскопульт перед этим промываем начисто.

Если прилетела соринка и сказала 'Я здеся посижу', то легонько, еле касаясь, протираем её прилипакой)

На тёмных покрытиях соринки не страшны, их не видно после полировки, а вот на белых или светлых, соринки как на зло бывают черного цвета)))))

Нанесение лака - один из самых опасных моментов. Недолив - бугристая поверхность(шагрень), перелив - потечет и потом либо трудно убирать эти 'слёзы маляра', либо вообще перекрашивать. Тренировки дадут свои плоды и всё у Вас получится)

Первый слой адгезионный, ждем около 10 минут, второй мокрый, ждем 10-15 минут, третий мокрый, ждем 2-5 минут на растекание и смотрим как вышло, если нравится - оставляем, если нет - можно рискнуть залить еще раз, но лучше на втором мокром слое остановиться, не все лаки адекватно переносят большую толщину слоя.

Совет - после каждого слоя наносите на что-нибудь немного лака, тогда по этому месту можно будет определить подсох ли этот слой...прикоснитесь пальцем к лаку, если палец отлипает без проблем ( называется 'на отлип' ), то значит слой высох и готов к следующему.

Итог:Отлично, заказ готов!)

Теперь вспомним превью этого поста) Я поехал в салон, где уже продается наш пациент и сфотографировал итог всей этой работы:На всё потрачено:

Грунт - 50 мл

База серебро - 20 мл

База темно-синяя - 20 мл

Лак-50 мл

Одним словом - кот наплакал)))

Друзья, я прекрасно понимаю, что рассказать все нюансы подготовки и покраски ну просто нереально в рамках даже десятка постов, поэтому на вопросы обязательно постараюсь ответить, а если нужно описать отдельные процессы отдельным постом - постараюсь описать)

Надеюсь был хоть немного полезен)

Всех благ и творческих успехов!

Еще больше интересных статей

Об отработке технических решений

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Как мы напечатали первый в России 3D-печатный ФАП: опыт, сроки и архитектурные решения

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Спасение котика с помощью 3D-печати

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

Спасибо за упоминание втулки....

Лучше бамбука никто не умеет "...

Игрушки ладно, а техничку тонк...

Добрый день/вечер/ночь , товар...

Недавно купленный K2 Pro Combo...

При печати первые слои детали...

Принтер 3D Ender. Заменил сопл...