От старой i2 до новой i3 и начало нового проекта 'Prusa i3 plywood' (Часть-2)

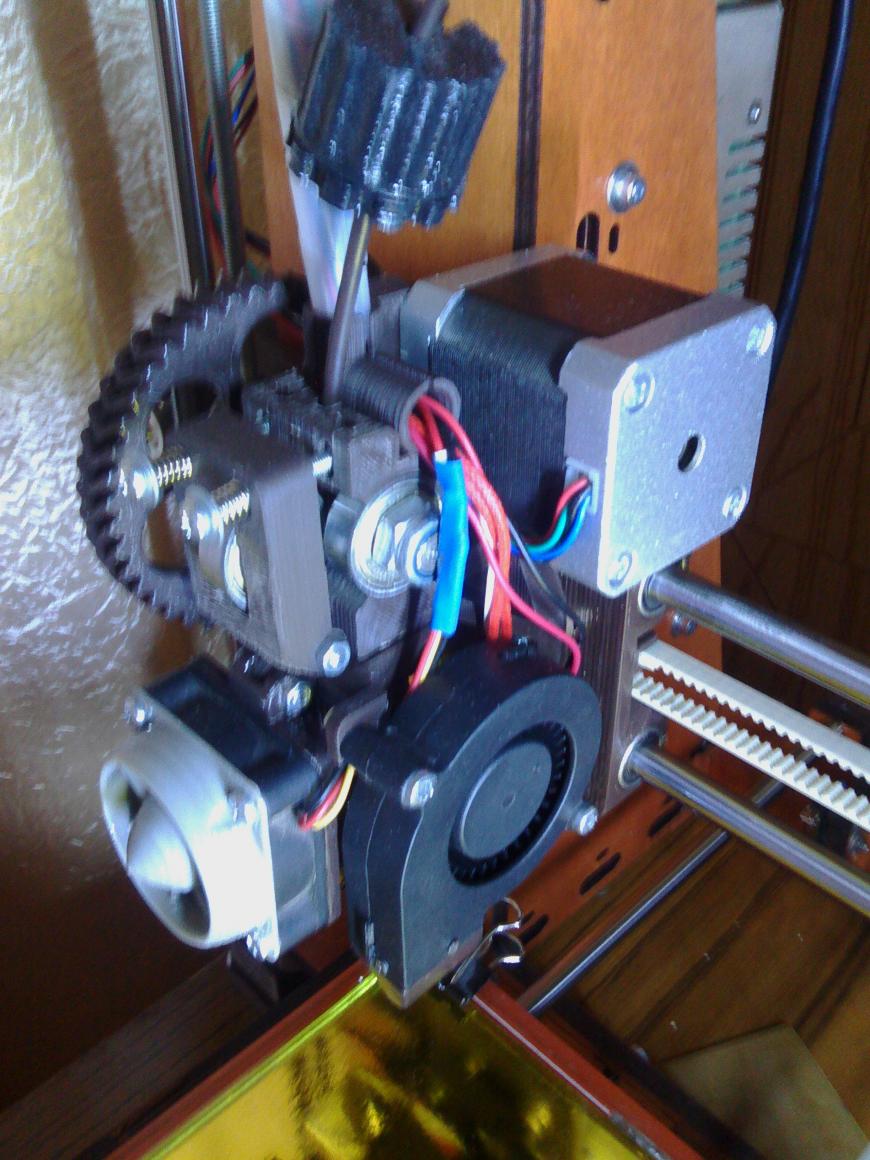

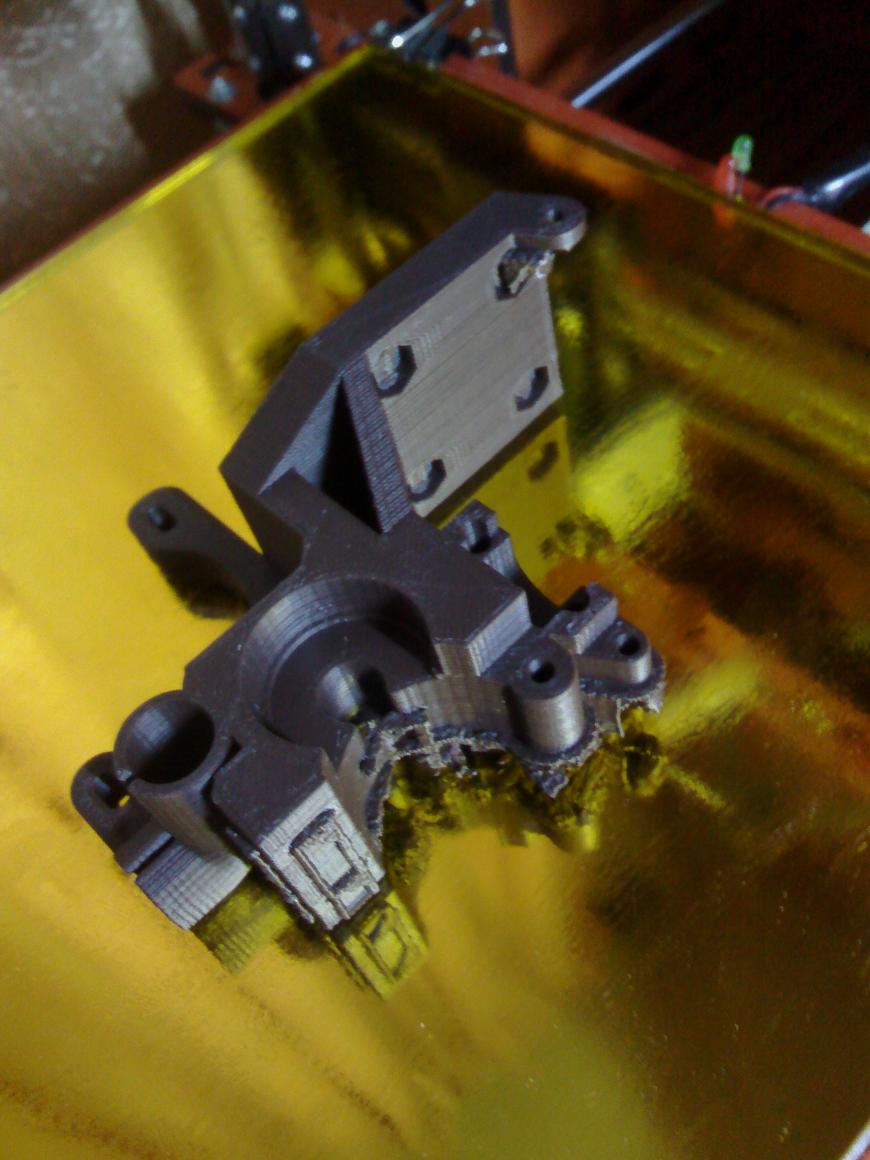

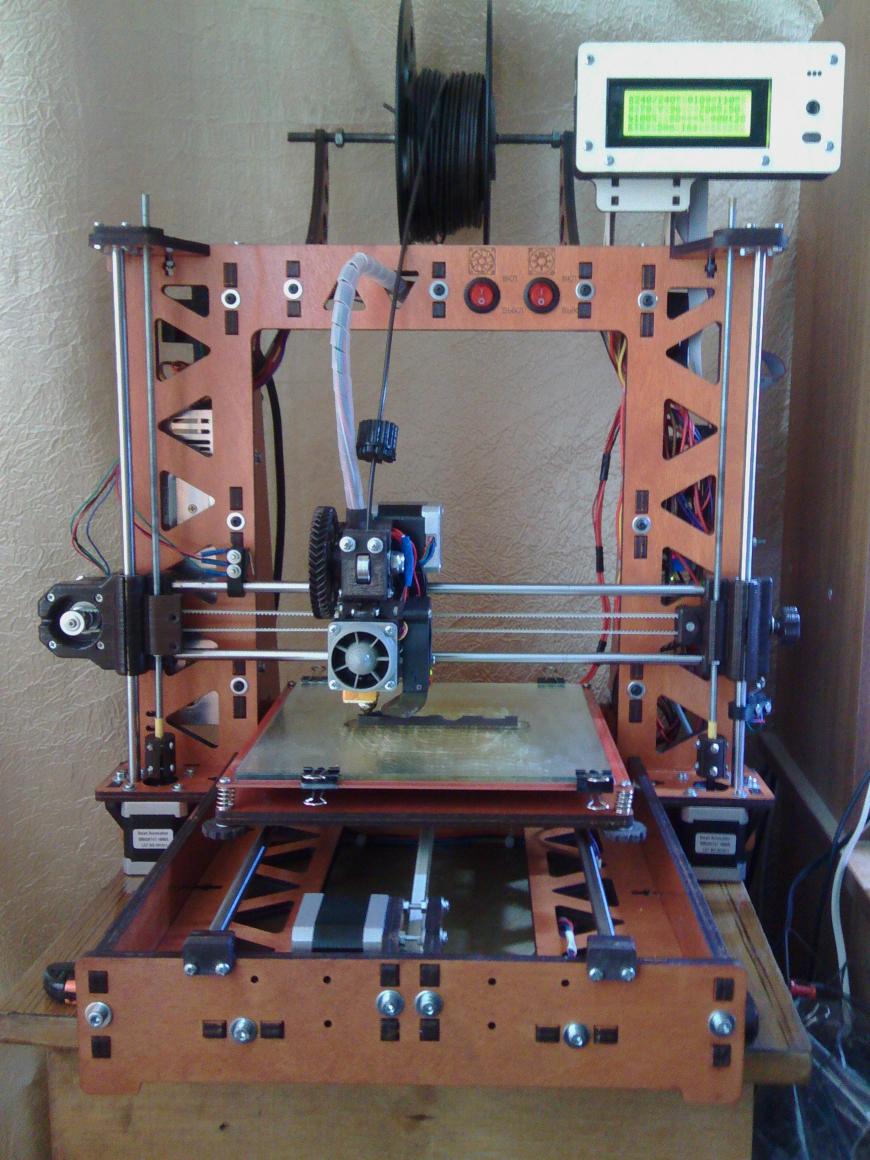

После примерки всех частей начался разбор старой, служившей мне почти 5 лет конструкции.После снятия с неё всех важных частей основная рама была развинчена и аккуратно уложена в пакетик и отправлена на хранение. (Скорее всего будет продана позже за не большие деньги начинающему 3D строителю)Новая рама собиралась на (цвет рамы был экспериментальным и называется 'Клён'. Новая рама будет другова цвета;)) оцинкованных винтах М4 длинной 15мм и 20мм под 6-и гранную отвёртку. Основная лицевая часть рамы прикручивалась винтами с округлыми головками, так как зазор между рамой и каретками очень маленький.Экструдер выбирался по компактности и функциональности. И был скачен со всем известного сайта. Но после распечатки появилась проблема, а именно то, что он под пруток 1,75. Мне нужен был под 3мм.:o И тут начался 'ПИЛЛИНГ' и танцы с бубном. Было рассверлено проходное отверстие с 1,75 до 4мм, так как там пруток проходит очень плотно даже 1,75 и было опасение, что 3мм там даже со сверлением застрянет. Второе опасение было из-за болта экструдела - не попадет проточка протяжки, но хватило впритык. Следующая проблема у меня выплыла с шестернями редуктора: Я распечатал шестерни не из набора этого экструдера, а классические от i3 - они больше диаметром, чем комплектные. Из-за чего пришлось пропиливать отверстия крепления двигателя. Из-за смещения двигателя на 5 мм назад пришлось подкладывать 5мм шайбы между кареткой оси Х и площадкой экструдера(позже напечатаю площадку и закреплю на ней освещение зоны печати:D) Следующая проблема- это то, что экструдер под версию хотенда V6, а у меня V5 и ещё 'лохматых годов'.

Но зато, экструдер заработал сразу после установки на принтер без дальнейших танцев! Экструдер очень хорошо подойдёт под 1,75, так как прутку там будет негде изгибаться и никаких направляющих трубок вставлять не придётся. Я так же напечатал основную часть экструдера в запас под пруток 1,75, если придётся переходить на 1,75.Ходовые винты по классике жанра были взяты М5. Ремни Т2,5 с металлическим кордом перекочевали со старого принтера.

Нарисованы и распечатаны ограничители валов, как как Я изменил конструкцию принтера. подшипники ставить не стал, так как их у меня нет, да и шпильки не сильно кривые. поэтому сделал только чуть меньше отверстия чем в самой раме, что бы сильно не дребезжали.В итоге что вышло:Кнопки освещения ещё не подключены, так как Я ещё не подобрал подходящие светодиодные лампочки, да и не к спеху пока - зима впереди и времени много, что бы сделать освещение! :D

При подключении проводки старого принтера вылезла проблема коротких проводов из-за увеличения рабочей площади и увеличения высоты рамы. На прокладку проводов по оптимальному пути Я потратил почти целый день.

Корпус для экрана Я не стал красить и лакировать, так как скорее всего поменяю сам экран на 12864, так как он компактнее и удобнее для меня. Есть ещё одна не значительная проблема с ним: На нём не работает русский язык. на 12864 у меня работает, а на нём с теми же настройками - иероглифы :(. Ещё решено сделать корпус из пластика.

Была испробована новая прошивка RC7. Всё хорошо, ну почти. Не знаю как у кого, но у меня из 6 запусков в 4-5 при нагреве в 100-105 градусов вылетает ошибка нагрева и ..... только перезагрузка и снова нагрев. :cry: Датчики 1000% рабочие и обрывов нет, так как на более старой прошивке такого нет. Ещё странно ведёт себя ось Z при парковке и именно на этой прошивке.

Далее была скачена первая попавшаяся калибровочная деталькаНа фото большая зернистость слоёв, в реальности они заметны на много меньше. Ещё после распечатки Я подумал, что принтер не откалиброван, так как окружности и квадрат не ровные. После рассмотрения самой модели, оказалось, что так и должно быть - модель тоже сплюснута. После чего Я скачал другую модель в виде кубика 20х20.Таких кубиков было распечатано 2 шт. и оба были идентичными по размерам. Я понимаю, что мой прибор тоже супер точный, но меня устраивает. Тем более, после сборки физики принтера и заливки прошивки Я ничего больше не менял в настройках и дальнейшие танцы с бубном не требуются.

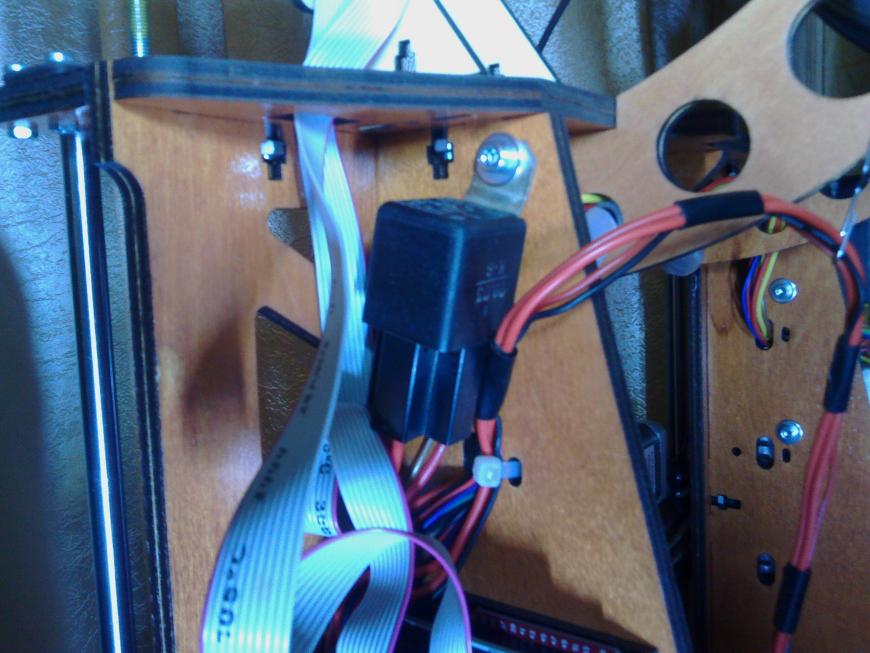

Так же было добавлено 4-х контактное реле от автомобиля ВАЗ :D на нагрев стола. перед началом переборки принтера при печати стало пахнуть 'Жареным' и оказалось, что начала плавиться клемма на плате. Я конечно же перепаял все 3 клеммы, так как там стоит сборка из 3-х, да и мои клеммы были отличались от установленных по высоте. после чего Я установил реле, которое у меня лежало в гараже. Единственное, что, Я думаю, что надо было пустить в разрыв не '+', а '-', чтобы на контакты реле было меньше нагрузки. Но переделать не так уж и долго в случае чего.Также Я решил модернизировать рабочую поверхность. Раньше Я мазал 'Смесь' на зеркало и со временем слой смеси становится толстым и не ровным. Отдирать его не сложно канцелярским ножом, но мусорно. Я наклеил каптоновый скотч, так как он лежал без дела и на него нанёс состав для адгезии и в итоге адгезия стала ещё сильнее. Так же в случае когда покрытие меня перестанет устраивать, то Я спокойно переклею скотч.Вот ВИДЕО первого запуска и печать первой калибровочной детали.

Рабочая зона получилась: X=192; Y=188; Z=130. Так можно и на всю площадь разогнать, но мешают скрепки которые держат зеркало. Мне для печати шахмат, фишек для нард, сувениров и этого будет достаточно

Пластиковые детали были напечатаны на 99%(мелочи из китайского без именного серого -решётка на куллере) из пластика FDplast и Я остался доволен качеством пластика. Печатать детали для следующего принтера буду из PLA 'Терминатор' того же FDplast, так как ABS закончился пока.:D - Не реклама, а только лично моё мнение!

На основе сборки этой рамы были выявлены некоторые недочёты в расположении элементов и в новой раме для следующего проекта эти недочёты уже учтены и внесены изменения в чертежи. Да же уже вырезаны многие детали. (Будет вырезана и подготовлена не 1 рама, а 2 и одна рама будет продана. Так, что кому интересно следите за объявлениями ;)) На новый проект прибыли практически все недостающие комплектующие.

Кому интересно ждите продолжения!

Еще больше интересных статей

Собери свой Re-D-Bot

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

В представленной вашему вниманию статье, изложена по...

GCODE: Плюшки от Павлушки

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Сегодня хотелось бы рассказать о GCODE....

Очередная вариация на тему dondolo

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Вот уже полтора года у меня честно трудится фанерный ZAV-MAX...

Комментарии и вопросы

МГТФ еще прикольно безразличен...

Я бы посоветовал попробовать к...

Китайцы свободно продают гибки...

Здравствуйте коллеги! Подскажи...

Катушка бамбулаб открылась во...

Здравствуйте!!! Прикупил по сл...

Ну или скажем, с какой ложной...