Подробный тест 5-ти видов филамента от Стримпласт.

Поэтому он будет честный :)

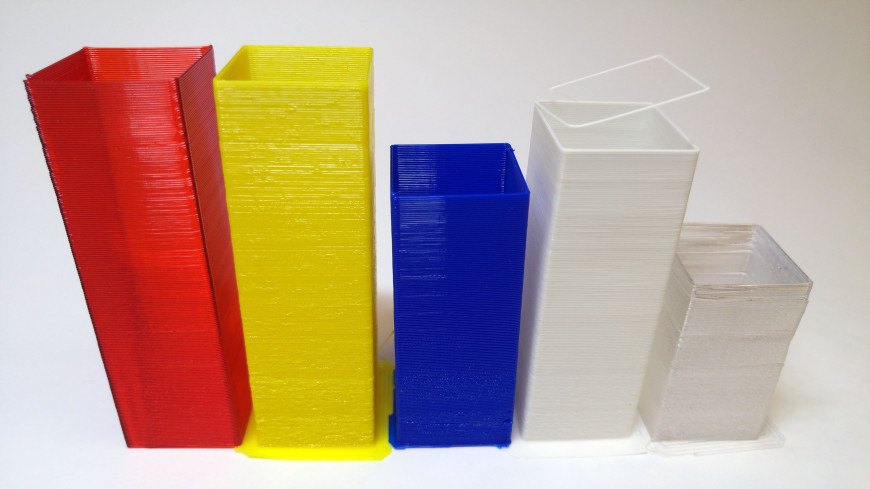

Пробники были следующих пластиков:

SBS

ULTRAPET (PETG)

PC (поликарбонат)

ABS+

PLA ECOFIL

Все по 25 метров.

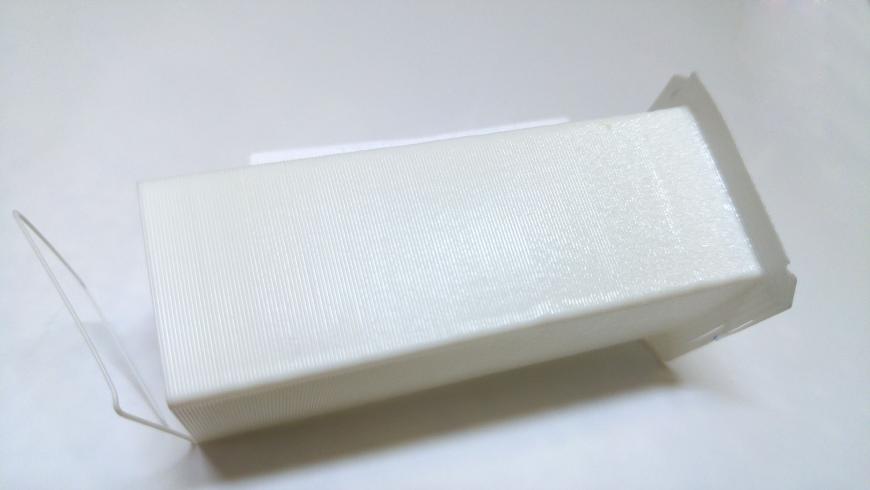

Пришли прообники в такой вот коробочке: На которой была вот эта интересная информация:Вот собственно сами пробники с информацией о температурных режимах печати:Пакеты с филаментом запаяны, воздух откачен, внутри лежит пакетик силикагеля.

Больше воды с описанием коробочек и упаковочек разводить не буду, приступлю сразу к описанию теста.

Хотя вода у нас ещё тут всплывёт....

Тесты.

При тестах температурных режимов, я, для начала, продавливал на крайних и промежуточных значениях температур пруток руками. У меня уже в силу опыта есть понимание, при каком усилии пруток будет давиться хорошо через экструдер, а когда плохо. Это я делал, чтобы не насиловать принтер печатью на заведомо нерабочих низких температурах. После ручного теста я печатал температурный столб, в режиме ваза, который формировал с помощью своей программы:

Утилита калибровки 3D принтеров У основания столба температура выше и падает к вершине.

После этого я пытался разрушить столб, выявляя степень сваренности слоёв на каждой температуре.

Скорость печати столба небольшая, около 10-20 мм/с в виду малого времени печати слоя.

Сопло использовалось 0.6, слой 0.4. Мой опыт показывает, что для хорошего пластика на небольших скоростях и правильной температуре этот размер слоя на этом сопле даёт надёжную свариваемость слоёв.

Термистор в принтере 350 градусный, сравнивал с несколькими термопарами от мультиметра - термистор по сравнению с ними показывает на 5-7 градусов больше. Температуры в обзоре приведены по показаниям этого термистора.

Принтер открытый, подача прутка откалибрована.

Оттенки на фотографиях из-за особенностей установки баланса белого могут отличаться от реальных цветов пластика.

Теперь собственно тесты пластиков.

SBS.

Вишнёвый.

Пруток.

Диаметр 1.75 мм, гладкий, глянцевый.

Механические свойства прутка.

Если сильно ногтем не давить напоминает PETG, если надавить продавливается. Но гораздо твёрже резины, скорее всё же напоминает PETG, который сделали мягче и эластичнее. Примерно так же ведёт себя при переламывании прутка - надо много раз согнуть в разную сторону, чтобы переломить пруток. Ну и естественно тонкие нити более эластичные, чем PETG.

Запах.

При печати очень слабый, почти нет.

Температура.

Производителем заявлена рабочая 200-240.

При 180 давится очень плохо. 190 уже лучше, но всё равно не очень хорошо. На 230 нормально.

На 240 и выше пруток проскакивает, как будто сопла вообще нет. Это просто удивительно насколько этот пластик становится текучим при относительно небольшом увеличении температуры.

Температурный столб печатал при температуре 190-260. С обдувом и без.

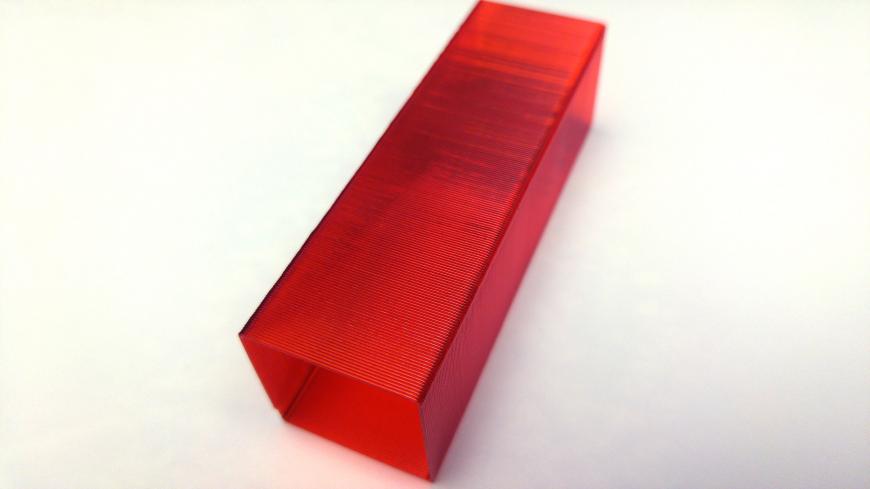

Внешний вид стенки напечатанной детали очень аккуратный, красивый:Свариваемость.

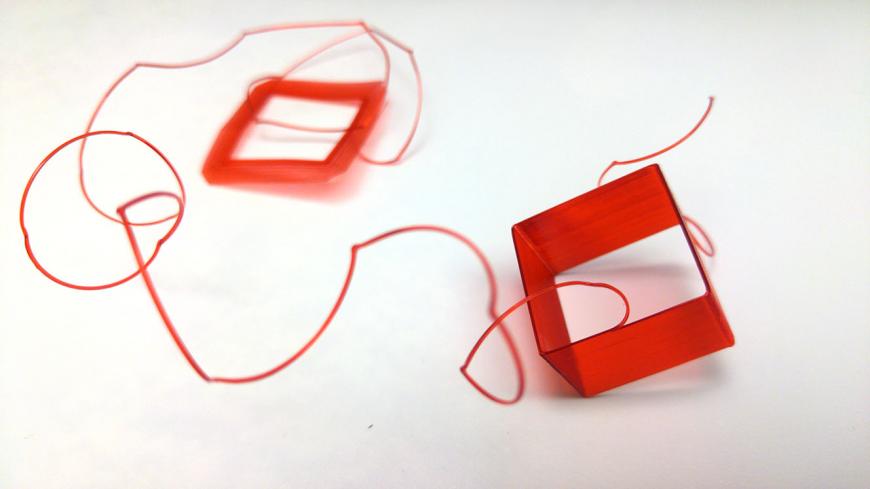

Как часто это бывает для SBS никакая. От слова совсем. На 250 градусах что на слое 0.4, что на 0.2 я легко разобрал столб на одну длинную нитку:А при 200 градусах он начал разбираться сам ещё во время печати:Поднятие температуры до 260 никак не улучшает ситуацию. На первом столбе обдув детали был, поскольку слой печатается по времени мало. На втором я решил попробовать без обдува вообще, но свариваемость от этого существенно не увеличилась, а деталь потекла.

Вердикт.

Тонкостенные детали печатать только если вы планируете их оставить на столе принтера навсегда. Потому что мне не удалось даже снять столб со стола, он начал расслаиваться у основания в момент снятия, хотя внизу была максимальная температура 260 градусов.

ULTRAPET (PETG).

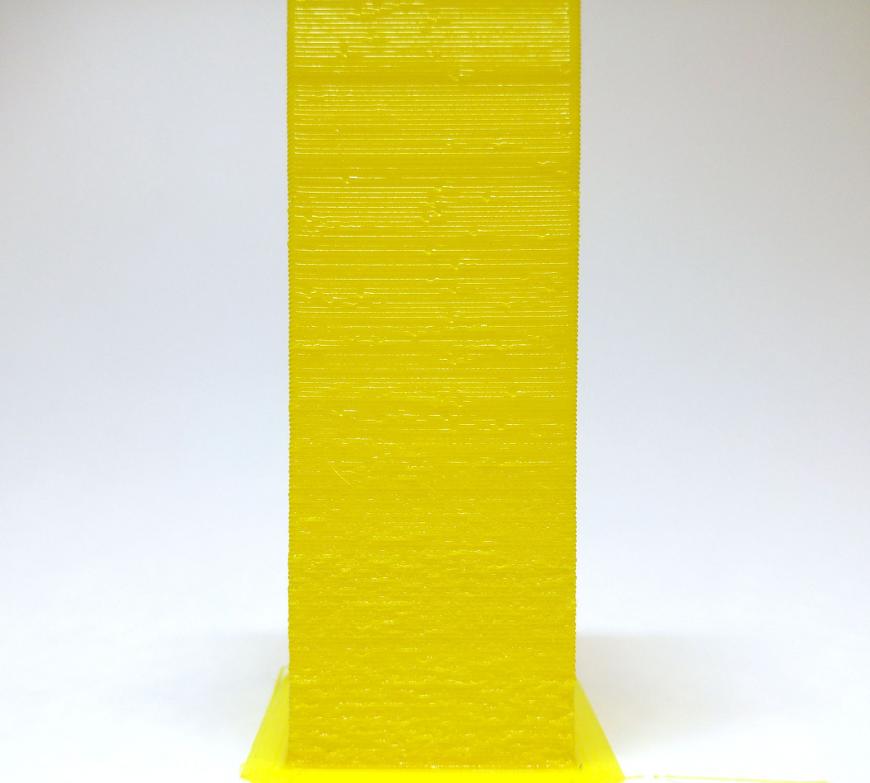

Жёлтый.

Пруток.

Диаметр 1.75 мм, гладкий, глянцевый.

Механические свойства прутка.

При перегибе утоньшение в месте перегиба происходит сразу, но чтобы разорвать надо ещё много раз согнуть пруток.

Тут он ведёт себя примерно как другие PETG.

Запах.

При печати очень слабый, почти нет.

Температура.

Производителем заявлена рабочая 220-250.

При 180 - 190 давится очень плохо. На 200 - 220 уже реально печатать на низких скоростях.

На 250-260 уже давится достаточно легко, но не так легко, как SBS. Вообще у этого пластика более плавное изменение вязкости при изменении температуры, по сравнению с SBS. Ну и сам по себе он гораздо более густой.

Температурный столб печатал при температуре 190-260. С обдувом, без обдува деталь плывёт.

PETG мой любимый пластик из-за простоты печати, хорошей свариваемости слоёв и приемлемой в большинстве случаев прочности. Поэтому я его знаю достаточно хорошо.

Что же мы имеем здесь.

Во первых мы имеем то, что цианокрилатом этот PETG клеится плохо. Значит про составные склеенные детали можно забыть. Ну если только они очень малонагруженные тогда можно попробовать.

Во вторых я долго думал, как назвать следующий абзац.

Кошмар, Ужас, Катастрофа, Что это?, Я точно не сплю?

Все эти названия не передают то, что я увидел при печати такой простой модели как температурный столб.

Весь столб был похож на старый дырявый трухлявый гриб, к сожалению фото не передаёт того ужаса, что видно глазами, но всё же я должен попытаться это показать:Не знаю что это было, может быть влага. Но все пробники были в герметичных пакетах, с откаченным воздухом и с силикагелем. Кроме того мои другие PETG при большой влажности хоть и пузырятся, но тем не менее дают вполне приличный результат. А тут ну это просто что-то неописуемое, такого ужаса я ещё никогда у себя не видел.

Свариваемость.

Справедливости ради стоит сказать, что свариваемость слоёв на 210-260 была очень хорошая, деталь получилась очень прочная по всем направлениям. Но внешний вид это что-то.

Вердикт.

Эстетам это лучше в принтер не совать.

PLA ECOFIL.

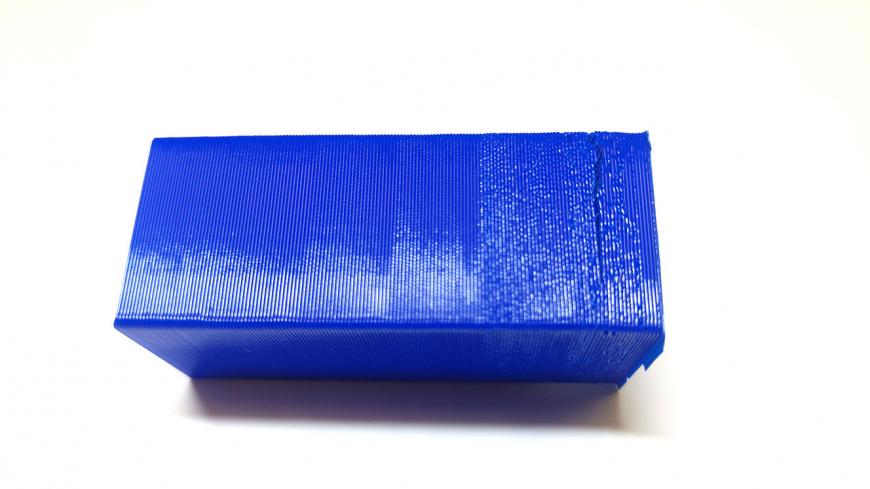

Синий.

Не знаю, что означает слово ECOFIL в названии пластика, на сайте производителя это не расшифровано, видимо просто маркетинговые штучки.

Но после шока от PETG, я решил попробовать что-то более, как мне казалось, предсказуемое.

Поэтому сейчас будет тест PLA.

Пруток.

Диаметр 1.75 мм, гладкий, глянцевый.

Механические свойства прутка.

Обычный PLA, ломается на третьем перегибе.

Запах.

При печати небольшой, обычный для PLA.

Температура.

Производителем заявлена рабочая 180-220.

Тут интересно. При 170 пластик еле плавится, а уже при 180 выдавливается достаточно неплохо, хотя и недостаточно для быстрой печати. Ну а уже выше можно нормально печатать.

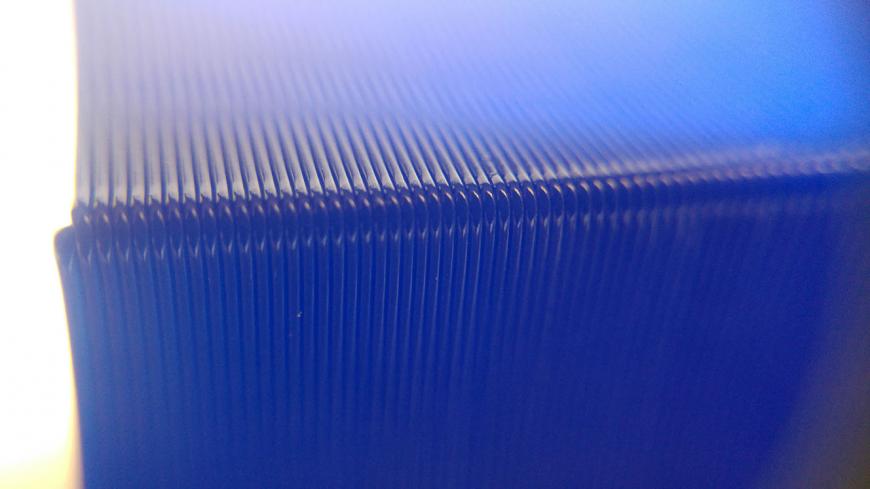

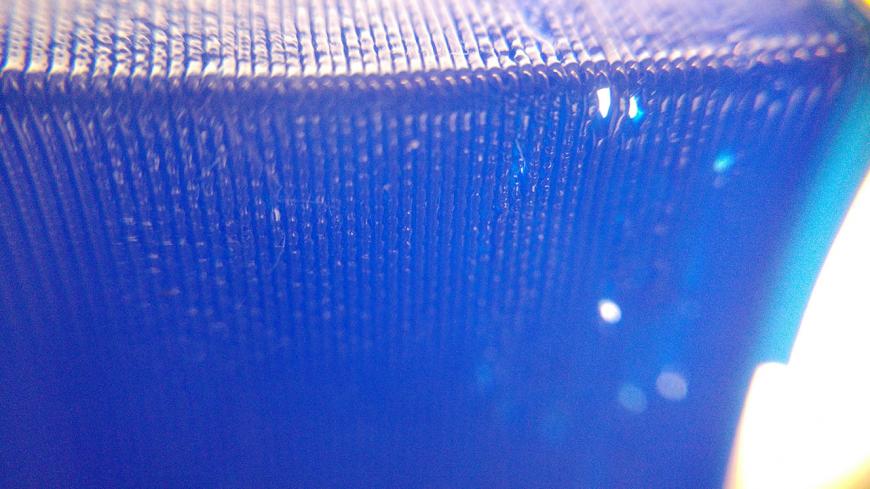

Температурный столб печатал при температуре 180-230. С обдувом.

В начале печати столба у меня возникло некое замешательство. PLA дал результат сходный с ULTRAPET. Я уже подумал, может с принтером что-то случилось и решил распечатать из своего проверенного пластика. Но через пару сантиметров столба печать нормализовалась и стало понятно, что 220 для это пластика слишком много. Максимум 210. Но хороший результат, с гладкой глянцевой поверхностью получается максимум на 190, а ниже 180 он перестаёт течь. В результате рабочий диапазон всего 10 градусов?!Свариваемость.

При 220-230 деталь, разваливается легко, видимо из-за рыхлости печати. 190-220 тоже легко ломается. Лучшая прочность как раз где-то между 180-190, но всё равно не идеальная.

Вердикт.

Ну если у вас больше нечем печатать, совсем, то при правильном настроенном ПИД, этим пластиком печатать можно.

Теперь меня ждёт ABS+ и после предыдущих тестов я уже даже не знаю, какие неожиданности может он нести. А впереди ведь ещё и поликарбонат…да ещё и тестовая версия этого самого поликарбоната…

ABS+.

Белый.

'+' в названии пластика по версии производителя означает низкую усадку и высокую прочность.

Пруток.

Диаметр 1.75 мм, гладкий, глянцевый.

Механические свойства прутка.

Ломается на 5-9 перегибе, до последних 1-2-х перегибов сохраняет в месте перегиба диаметр, не утончается как PETG или SBS.

Запах.

При печати обычный противный запах плавленого полистирола, но не сильный.

Температура.

Производителем заявлена рабочая 210-250.

При 180 пластик едва плавится. При 200 идёт заметно мягче. При 230 ещё немного легче. При 250 уже очень легко.

Температурный столб печатал при температуре 200-260. Без обдува.

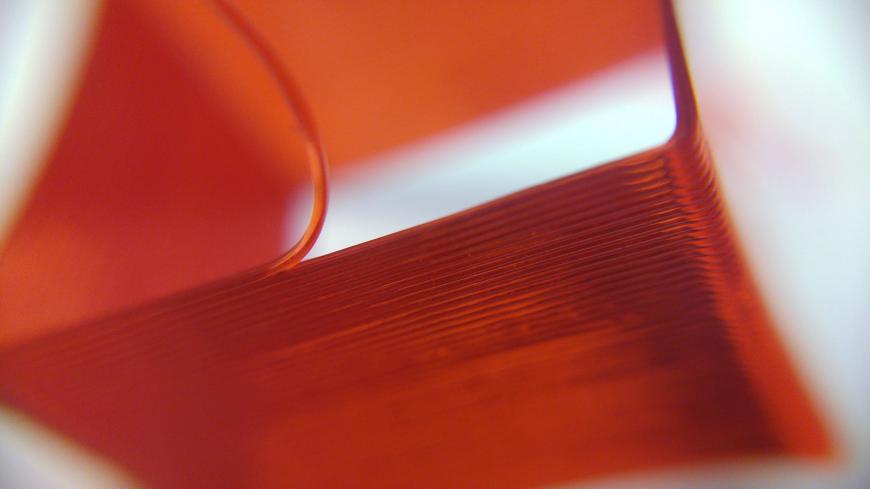

260-250 слои рыхлые. 240 лучше, но всё равно немного заметна рыхлость. От 230 уже идёт красивая ровная поверхность.Свариваемость.

Столб, несмотря на открытый принтер, распечатался до конца и не начал сам расслаиваться даже на минимальной температуре.

Руками при 200 расслаивается достаточно легко. 210-220 уже труднее. Очень хорошая свариваемость начинается от 230 градусов. При этом деталь получается очень прочной и поперёк и вдоль слоёв.

Вердикт.

Ну видимо это действительно ABS с плюсом, но и с небольшим минусом из-за рыхлости на 250 заявленных производителем градусах.

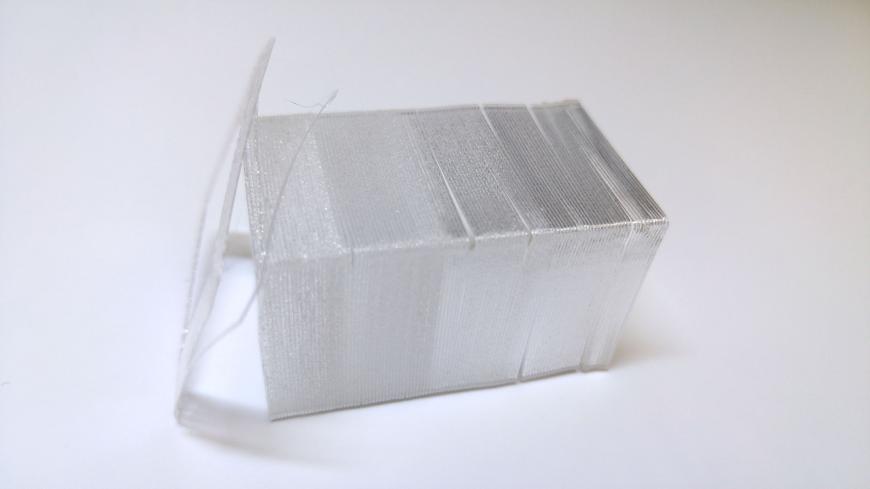

PC (поликарбонат).

Бесцветный.

Пруток.

Диаметр 1.7 мм, гладкий, глянцевый.

Механические свойства прутка.

Несмотря на хвалёную прочность, ломается уже на втором перегибе. До нейлона как до китая пешком. Хотя при растяжении нить рвётся труднее, чем PETG.

Запах.

При печати небольшой, почти нет.

Температура.

Производителем заявлена рабочая 280-300.

При 200 почти не плавится. При 220 идёт очень тяжело. 240 уже достаточно для не быстрой печати.

260 можно печатать на нормальной скорости. При 275 идёт очень легко. Дальше у меня срабатывает защита принтера, поэтом выше температуру не ставил, да и незачем. При 275 пластик очень текуч.

Температурный столб печатал при температуре 240-270.

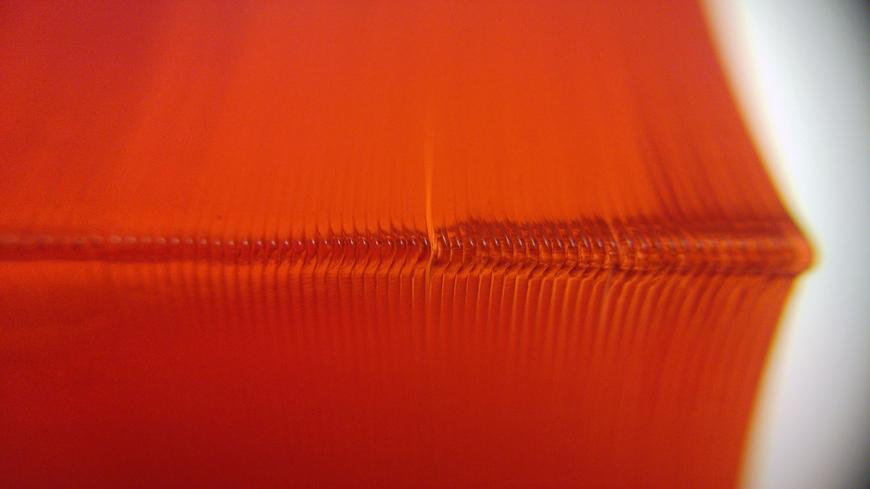

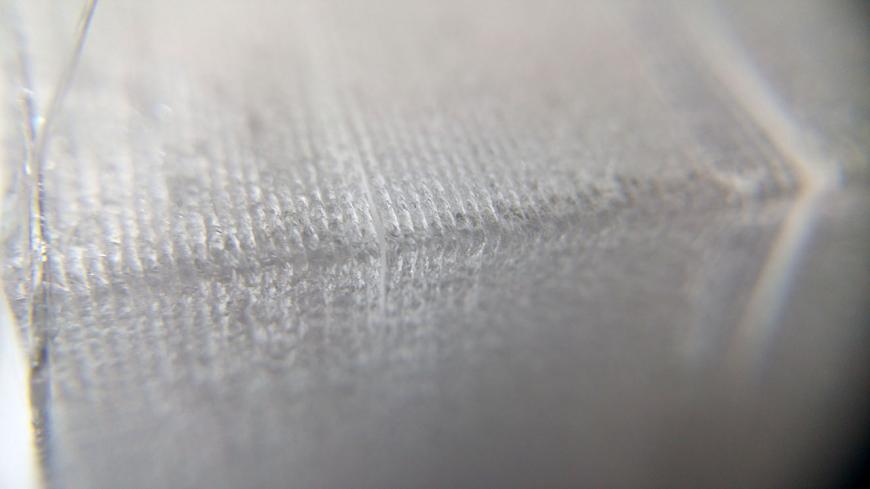

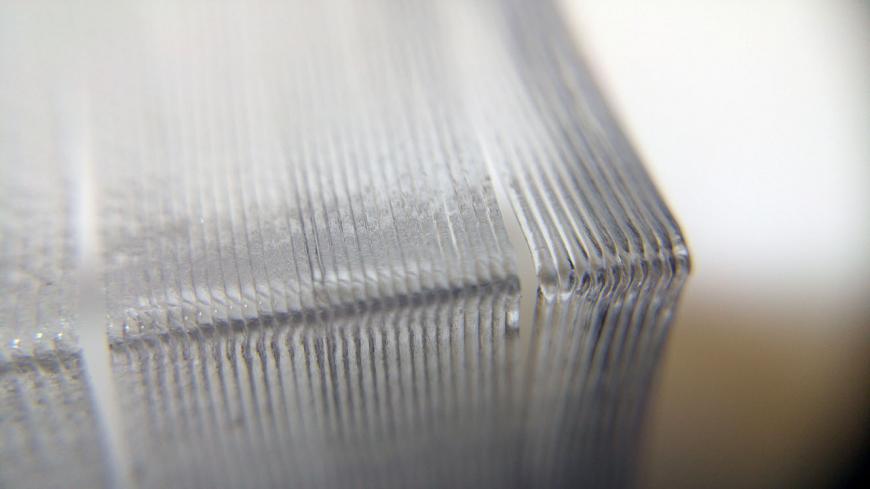

Тут ситуация тоже если сказать печальная, то не сказать ничего:При 270 вся поверхность в пузырях:а при уменьшении температуры столб начал расслаиваться с треском прямо во время печати:Свариваемость.

Её нет вообще. Производитель конечно заявляет рабочую температуру 280-300, но уже на 270 пузырей столько, что деталь рассыпается из-за рыхлости.

Вердикт.

Я не знаю, зачем нужен этот пластик в таком виде.

Выводы.

Если честно, я в некотором

Это наталкивает на несколько возможных вариантов объяснения ситуации:

1. Пластики влажные. Особенно с учётом того, что SBS печатался без пузырей - слои были ровные и красивые, а он как раз влагу впитывает мало. Но все пластики были в плотных герметичных запаянных пакетах с откаченным из них воздухом и силикагелем внутри. А это может говорить либо о некачественной упаковке, либо о том, что изготовитель упаковывает влажный пластик, не заботясь о его просушке. Вообще характер дефектов очень сильно напоминает дефекты от влаги в пластике. Но пока это всего-лишь предположение.

2. Второй вариант самый простой и очевидный - пластики некачественные.

3. Третий вариант что-то со мной и/или моим принтером.

Чтобы исключить третий вариант, после всех этих экспериментов я решил распечатать тот же столб своим проверенным PETG пластиком.

Вот этот столб, температура 240-210 при рекомендованной производителем 230:Как видите столбик аккуратный, значит со мной и принтером всё в порядке.

Ещё можно попытаться исключить первый вариант - просушить пластики и повторить все тесты заново. Но я уже потратил слишком много времени и сил на эксперименты, которые провёл. Поэтому вторая часть с просушкой возможно и будет, но позже. Пока мы имеем тесты пластиков из заводской герметичной, не повреждённой упаковки, которая вскрывалась непосредственно перед тестом. И результат такой, какой есть и другого пока нет.

Итог прошедшего тестирования.

Я очень рад, что на рынке ещё один производитель пластиков для 3D принтеров пытается продвинуть свой продукт. Больше конкуренции это всегда хорошо для покупателя.

Я благодарю производителя за предоставленную возможность протестировать 5 разных пластиков.

Но ребята, исходя из моих текущих тестов, ваши пластики дают ужасный результат. Пожалуй приятно удивил только ABS+. Зато остальные… У SBS никакой свариваемости слоёв, ULTRAPET (PETG) весь в дырках, у PLA узкий рабочий диапазон. А их цена при таком качестве выглядит просто как надругательство над здравым смыслом.

Мне кажется вам ещё стоит поработать над этими вопросами:Всем спасибо.

Еще больше интересных статей

Фотополимерный ювелирный WAX на практике

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Проверь на что способен твой принтер!

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Все уже в курсе, что компания...

Чем и что печатать. Небольшой обзор для новичков, без воды и сказок. Часть 2-я

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Как и обещал, вторая часть моего личного взгляда на материалы для печа...

Комментарии и вопросы

Расплавить концы не проблема.....

Pysimplegui это пакет для пито...

там у человека инструментов на...

Здравствуйте. Подскажите, поче...

Собственно сабж. Включил принт...

Собрал свой первый принтер все...

Всем привет! Может подска...