Может ли конечное изделие (устройство) быть напечатано на 3D принтере?

В этом году при помощи 3D принтера в квартирных условиях я сконструировал устройство (механизм) для крепления кабеля к тросу путем обвивки его проволокой. Данное устройство необходимо для прокладки кабелей через большие пролеты «по воздуху». Подробнее о данном механизме вы можете узнать в серии видеороликов:

SteelWorm (Часть 1 – Экономическое обоснование)

SteelWorm (Часть 2 – Устройство и характеристики)

SteelWorm (Часть 3 – Пример использования)

Данная статья, как вы поняли из названия, немного не об этом. Здесь я хочу попытаться разрушить стереотип, что изделия, напечатанные на 3D принтере, не могут быть надёжными и использоваться конечным пользователем. Начну я с распространённых вопросов, которые мне задают касаемо моего механизма:

1. Корпус из пластика? Он же хрупкий, механизм быстро сломается.

Конечно, в среднем пластик уступает в прочности металлу. Хотя тут сразу стоит отметить, что видов пластиков и металлов огромное множество! Если, к примеру, сравнивать пластик ABS и сталь марки Cт. 3, то сталь приблизительно в 5 раз будет прочнее, но в 8 раз будет тяжелее, поэтому самый простой ответ на этот вопрос – это контрвопрос:

У вас есть электрический шуруповерт, болгарка или дрель? Из какого матерела сделан их корпус?

Конечно, это пластик! Ни один крупный производитель инструментов и бытовой техники не обходится без пластиковых изделий. Напоминаю, что видов пластиков огромное множество! У каждого свои физические и химические свойства, поэтому для каждого конкретного случая производитель выбирает свой.

Как правило, 90% обывателей после данного вопроса отсеиваются, но более осведомлённые приводят следующий аргумент:

2. Пластик, распечатанный на 3D принтере менее прочный, чем литьевая пластмасса, которая используется у большинства производителей!

Действительно, изделия, напечатанные на FDM 3D принтере без дополнительной обработки менее прочные в одном из направлений, в отличии от литьевой пластмассы.

Про 3D печать методом SLS, я сейчас писать не будут, т.к. она не так распространена, и практически лишена этого недостатка.

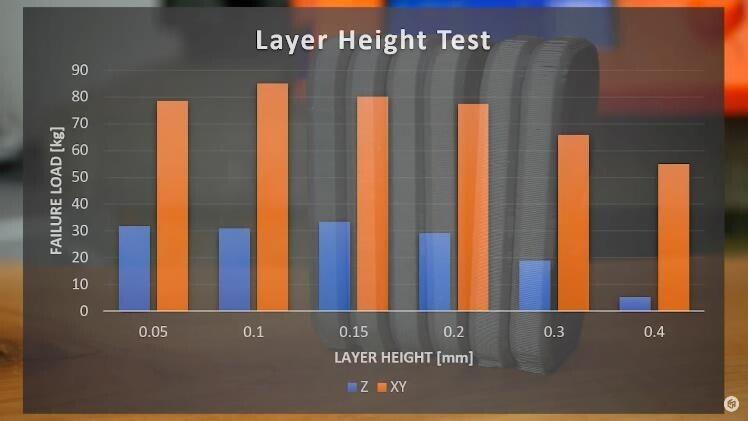

На диаграмме выше представлена разрывная прочность крючков, распечатанных на 3д принтере, в зависимости от направления слоев и толщины слоев печати. Результаты теста взяты с канала CNC Kitchen (полное видео доступно по ссылке: https://youtu.be/fbSQvJJjw2Q)

Из диаграммы видно, что на разрыв пластик поперек слоев выдерживает в 3 раза меньше нагрузки. По-научному выражаясь, изделие напечатанное на 3D принтере, является анизотропным материалом, но это не повод «ставить на нем крест».

Дерево тоже анизотропный материал, однако по сей день из него строят дома, причем в составе элементов несущих конструкций. Поэтому, инженер-конструктор, разрабатывающий механизм, должен выполнить прочностные расчеты и убедиться в достаточном запасе прочности во всех узлах. Также нужно заранее изучить особенности материала и располагать слои так, чтобы нагрузки действовали вдоль них. Если это невозможно, то необходимо использовать дополнительное армирование стекловолокном или, как в моем случае, металлическими трубками.

Важно учесть, что при температуре свыше 50℃ большинство пластиков начинаю резко терять свои прочностные свойства, а т.к. на солнце черные элементы могут легко нагреться до этой температуры, расчеты необходимо перепроверять. Тонкие элементы корпуса в первую очередь начинают деформироваться от воздействия температуры, поэтому стенки тоньше 1,6мм лучше не делать, либо необходимо усилить их ребрами жесткости. Если устройство эксплуатируется на улице, нужно уделить внимание устойчивости к ультрафиолету и гигроскопичности, чтобы корпус не стал хрупким под воздействием солнца и форму изделия не вело от влажности. В своем проекте я использовал PETG пластик, который лишён этих недостатков и может эксплуатироваться в температурном диапазоне от -40 до +70℃.

В итоге, если все прочностные условия соблюдены и проведены испытания, то ничего не мешает использовать изделия напечатанные на 3D принтере в конечном устройстве.

3. Если детали на 3D принтере достаточно прочные и устойчивые, почему крупные производители до сих пор используют литье или штамповку?

Экономическая целесообразность! Все зависит от тиража изделий. Если Вам нужно более 100 корпусов, то выгоднее будет изготовить форму и быстро отлить партию, а если меньше, то тут уже нужно считать экономику. Причем каждое изделие (деталь) в отдельности, т.к. стоимость 3D печати, изготовления формы и отливки может очень сильно отличаться в зависимости от размера и геометрии детали, а также от требований к поверхности и точности изготовления.

Я сейчас не буду углубляться в подробности экономического анализа, да порой и Заказчикам это не нужно. Достаточно запросить коммерческое предложение на изготовление деталей в разных организациях, занимающихся отливкой или 3D печатью. Хорошие специалисты быстро оценят стоимость изделия по вашей 3D модели и ее тиражу, останется только выбрать наиболее выгодный вариант.

4. Пластиковые шестерни быстро сотрутся и придут в негодность.

Очередной стереотип, который приводит к заблуждению. Как я заметил выше, любой узел механизма подвергается расчёту: как прочностному и на ресурс работы. В бытовой технике можно часто встретить как пластиковые шестерни, так и металлические и даже их комбинацию. Например, на рисунке ниже пластиковый редуктор мясорубки Bosch MFM-45020.

Естественно, чем больше нагрузка на шестерню (скорость вращения и крутящий момент) и чем дольше продолжительность нагрузки, тем быстрее будет происходить износ. Соответственно, для уменьшения износа шестерню нужно делать крупнее, а точнее увеличивать площадь зацепления, либо использовать более прочный материал.

Площадь зацепления можно увеличить за счет:

- увеличения модуля зубьев;

- увеличением ширины шестерни;

- применения косозубой шестерни.

К сожалению, нет упрощенных методик расчета ресурса пластиковых шестерёнок. Я в своей модели производил только статический расчет на прочность. При пуске на зубья кратковременном действует максимальное усилие в 2,1 кг, но даже при этой нагрузке запас прочности для PETG пластика является 38-ми кратным!

Далее, 99% времени работы происходит с нагрузкой в 12 раз меньше, исключительно на преодоление силы трения в подшипниках, при этом максимальная скорость вращения составляет 480 об/мин. Поэтому, с уверенностью можно сказать, что при таких нагрузках зубчатая передача прослужит очень долго.

Лучшим материалом для пластиковой шестерни считается нейлон благодаря его прочности и маленькому поверхностному трению.

Из личного опыта, если температура эксплуатации не больше 50℃, то неплохо себя ведут шестерни из PLA: у него тоже низкий коэффициент поверхностного трения и высокая устойчивость к истиранию. Попробуйте взять напильник и сточить часть PLA детали и все сразу станет ясно.

5. Корпус, напечатанный на 3D принтере, не пропускает воду?

Существуют стандарт защиты устройства от воды и пыли - IP. Корпус, напечатанный на 3д принтере, без проблем может обеспечить максимальную степень защиты стандарта IP69, т.е. исключить полное попадание пыли в корпус, обеспечить погружение в воду на глубину более 1 метра длительностью более 30 минут, а также выдерживать струи воды высокого давления и высокой температуры. Ознакомиться с подробной расшифровкой стандарта можно по ссылке: https://ru.wikipedia.org/wiki/IP_(степень_защиты_оболочки).

Во многом результат зависит от грамотности конструктора. Например, если вы распечатаете корпус изделия в 1 слой, то о никакой водопроницаемости и речи идти не может. А если вы распечатаете полый куб 100х100мм с толщиной стенки 5мм из нейлона, то он обеспечит IP69, но как вы положите во внутрь полезную начинку? Конечно, корпус должен быть разборным! И вот как части корпуса будут стыковаться и скрепляться между собой – задача конструктора, и тут я поделюсь опытом:

Для крепления частей корпуса между собой обычно использую винты и болты. Для надежной фиксации я разработал следующие правила:

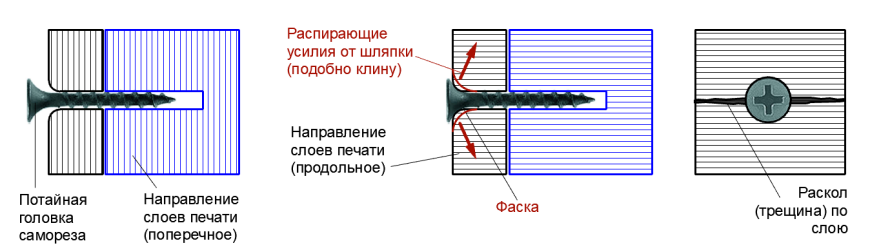

1. Болты и винты используются только с плоской шляпкой, т.е. не с потайной головкой! Особенно если отверстие выполнено вдоль слоев. В противном случае, когда вы будите затягивать метиз, деталь может просто расколоться.

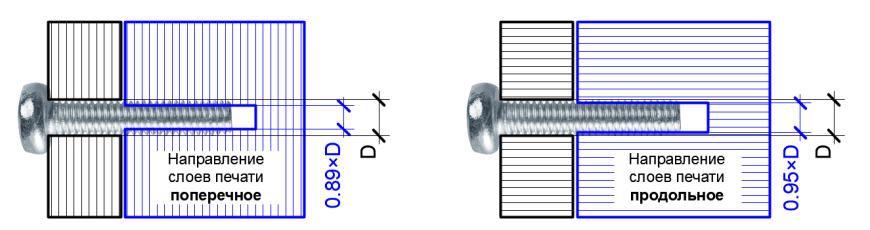

2. Отверстия под винты необходимо делать меньше диаметра D для зацепления резьбы с пластиком:

Если перпендикулярно слоям – 0,89*D;

Если параллельно слоям – 0,95*D;

Если сделаете меньше, то винт будет тяжело вкрутить и пластик может расколоться.

3. Отверстия под саморезы необходимо делать меньше диаметра D для зацепления резьбы с пластиком:

Если перпендикулярно слоям 0,83*D

Если параллельно слоям 0,87*D

4. Если нужно простое и прочное соединение 2-х крупных деталей с плотным обжатием между собой, то используйте соединение на болтах и фланцах.

Для свободного хода болта диаметр отверстия нужно сделать на 0.2мм больше.

5. Для обеспечения вхождения деталей друг в друга я пользуюсь следующим правилом:

Посадки (зазоры) для «Пластик-Пластик» в 3D модели:

• Свободная (ходит легко, болтается) - 0,3 мм;

• Средняя (входит с небольшим усилием) - 0,2 мм;

• Плотная (входит с усилием) - 0,1 мм.

Если детали крупные, и площадь их соприкосновения большая (>5см2), то зазоры желательно увеличивать.

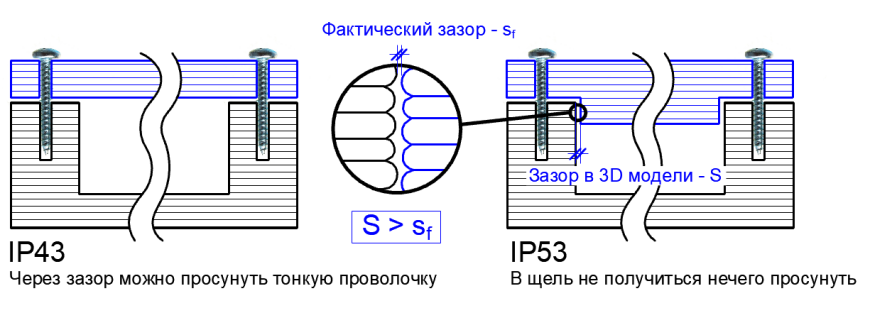

«Пластик-метал», тоже самое, просто зазоры в 2 раза меньше.

В отличии от металла, допуски у пластика большие. Как видно из схемы выше, связанно это с наплывами слоев. Поэтому, чтобы добиться стандарта IP65 для сборного распечатанного корпуса, потребуется применение резиновых шайб и прокладок, которые тоже можно распечатать на 3D принтере из эластичных филаментов.

Заключение

Надеюсь, статья получилась одинакова полезна для Исполнителей и Заказчиков. Я старался рассеять страхи Заказчиков к изделиям, напечатанных на 3D принтере, а также я поделился своим личным опытом в конструировании корпусов, а значит и новичкам в 3D печати данная статья должна быть полезной. Дорогим читателям – Заказчикам я желаю качественных и ответственных Исполнителей, изделия которых будут в срок изготовлены и надёжно сконструированы, а Исполнителям – платёжеспособных и адекватных Заказчиков, которые имеют представления о плюсах и минусах 3D печати!

Еще больше интересных статей

Об отработке технических решений

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

3D кожанный LesPaul

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

3д принтер, как инструмент для создания инструментов.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

самый лучший способ (правда сл...

Пока решил сделать универсальн...

да ну кто нервничает, но ты сч...

Я задал вопрос на 3dtoday про...

Здравствуйте коллеги! Подскажи...

Катушка бамбулаб открылась во...

Здравствуйте!!! Прикупил по сл...