Печатная голова RepRap Ultimaker и немного теории

Здравствуйте уважаемые печатающие и сочувствующие.

В процессе разработки принтера потребовалась то, что будет держать радиатор хотенда и вентиляторы для обдува (голова). Естественно она должна быть печатная.

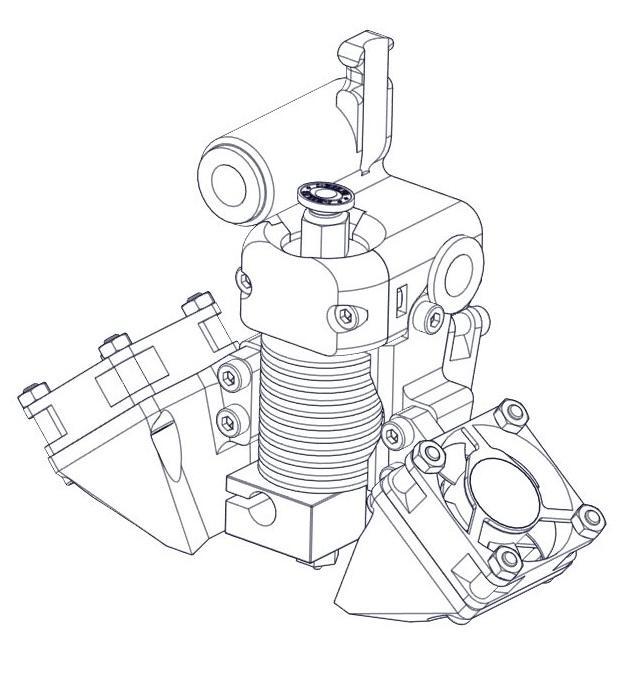

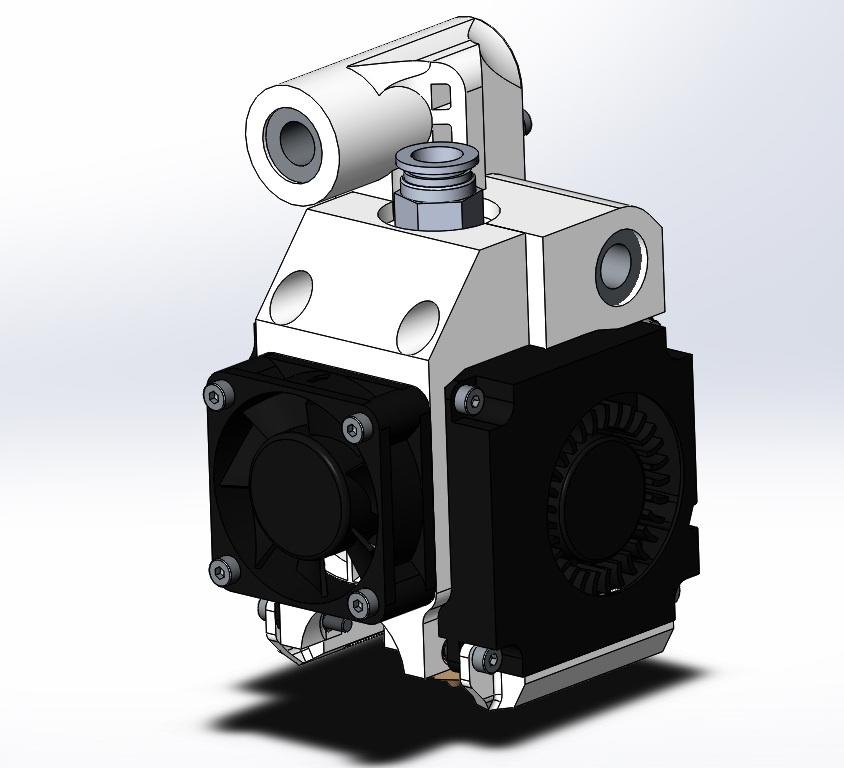

Были рассмотрены следующие виды голов:

- Собственно Ultimaker. Когда пришел в себя после цен, то продолжил поиск других решений. Как раз после этого и было принято решение о печатной голове.

- Понравилась печатная голова от ivilol. И в общем то она бы и была использована если бы выложенные автором модели не были бы в 2019 solidworks. Ради одной головы устанавливать его не хотелось. Вдобавок к этому кто-то запостил видео о недостатках осевых вентиляторов, а может скинул в комментах (прости меня автор не запомнил). Из-за вышесказанных аргументов пришлось искать другую голову .

- Похожую на классический Ultimaker голову предложил Пластмаска Но ввиду использования на ней осевых вентиляторов на обдув области печати от нее тоже пришлось отказаться.

- Очень понравилась следующая голова. Она на самом деле интересная, однако мне не понравилось, что она немного тяжелая. Еще смутил недостаток, выраженный, в паразитном обдуве печатной зоны. При этом, повторюсь, она очень понравилась и было решено использовать некоторые решения в своем проекте.

Поискав головы еще некоторое время не смог найти что-нибудь стоящее. Было решено проектировать собственную.

Какие требования мной предъявляются к голове (не своей, а принтера).

1. Должна быть легкой. Чем меньше масса тем меньше импульс, а значит выше допустимые ускорения, и как следствие меньше время остановки при равных величинах заноса на поворотах

2. Центр масс головы должен быть как можно ближе к точке крепления. Чем больше расстояние от центра масс до крепления головы, тем больше она (собственно голова) будет раскачиваться. Опять же потому что M=ma*L (Крутящий момент равен произведению силы на плечо)

Для примера конструкция охлаждения зоны печати (в данном пункте способ крепления самой головы на валах не рассматривается):

Голова раскачивается сильнее, при прочих равных:

Голова раскачивается меньше, при прочих равных:

3. Должен быть исключен паразитный обдув печатной зоны.

4. Обдув области печати должен быть двусторонний или круговой и мощный, так как убавить всегда успеем.

5. Сопла обдува не должны, ни при каких обстоятельствах, цепляться за печатаемую деталь.

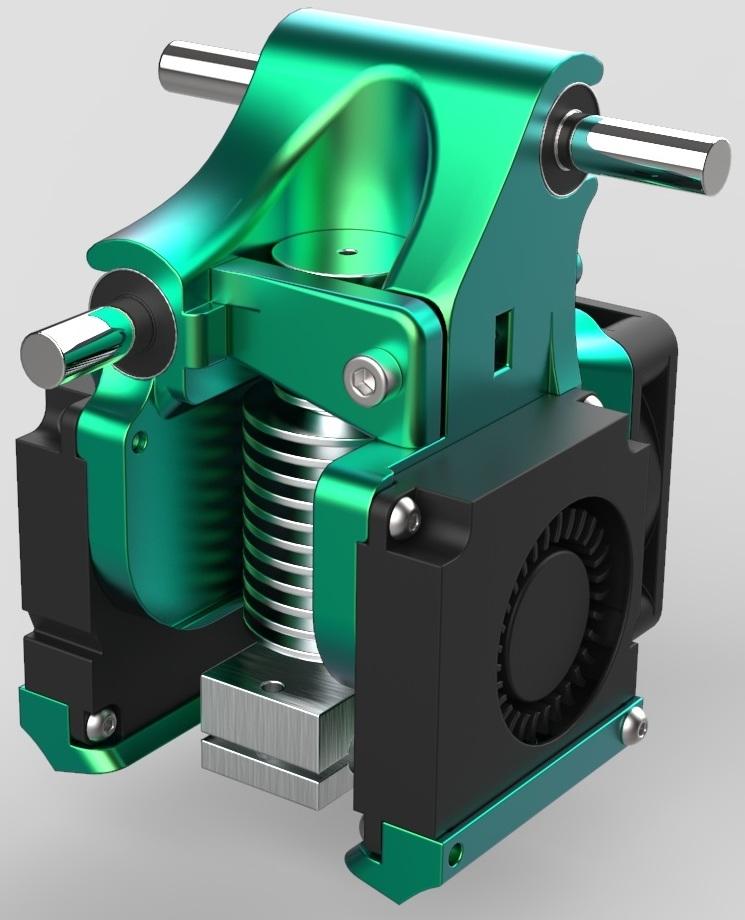

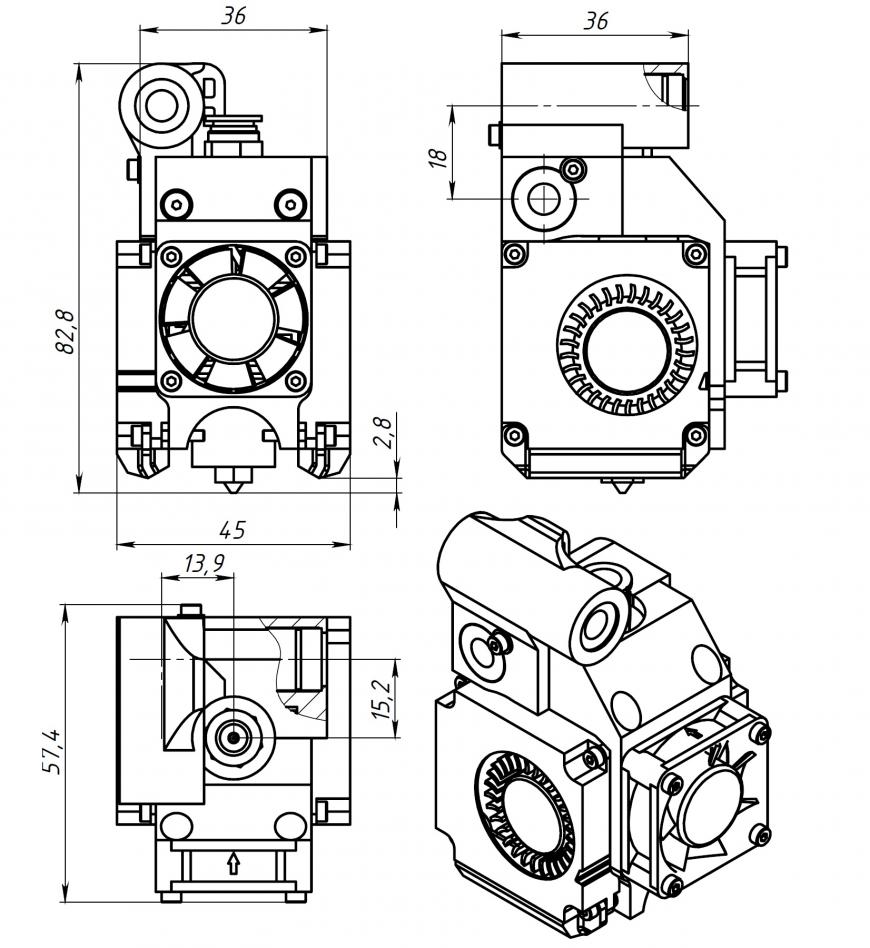

В результате не хитрого моделирования получилась следующая конструкция (взаимное расположение осей такое какое мне надо):

Взамен гаек были использованы вплавляемые латунные резьбовые фитинги. Всего использовано два типоразмера М3х3х4 и М2х3х3. За счет использования вплавляемых резьбовых фитингов удалось снизить габариты и массу изделия. Расчетная масса всех печатных деталей около 25 грамм. Расчетная масса головы с установленными радиатором, нагревательным блоком, вентиляторами, крепежом, подшипниками линейного перемещения около 142 грамм (массы всех покупных элементов подогнал по справочным данным).

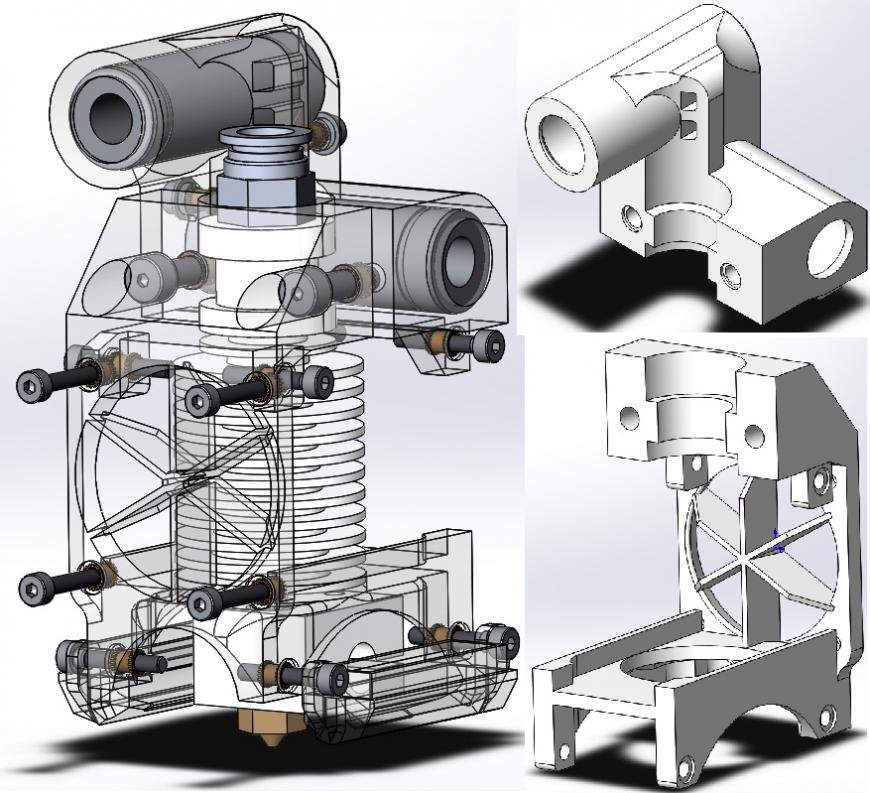

Печатные детали на картинке сделаны прозрачными а вентиляторы невидимыми:

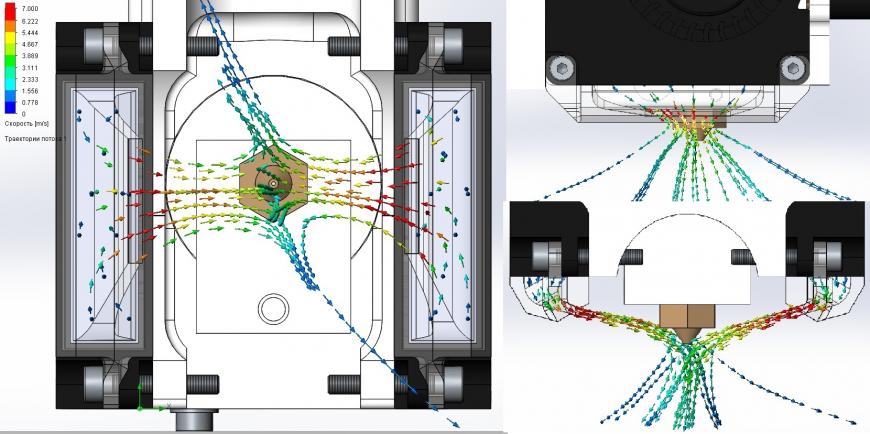

Как можно видеть поток от осевого вентилятора направляется шторками. За это решение спасибо еще раз автору данного видео, и человеку, который это скинул на портал.

Расстояние между перекрещивающимися осями 18 мм.

Обдув спроектировал согласно исходных пожеланий. Проверил его работу в flow simulation solidworks. В результате нескольких итераций и переделок формы каналов подачи воздуха получились следующие результаты.

Далее гифка с вращением, где можно посмотреть обдув со всех сторон:

Если кому-то понравилась данная голова, то напишите об этом в комментариях, и я выложу исходники solidworks 2016 и STEP на портале. Пока выкладывать особого смысла не вижу так как она не испытана.

Конечно же не откажусь от конструктивной критики.

Еще больше интересных статей

3д модель магнитных креплений для люков.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Тем, кто писал мне, что качество моей печати недостаточно для продажи.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Продолжаем традицию

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

пока так.

Комментарии и вопросы

Ну, небо и земля же! Я правиль...

да, тут на перекладине прямо д...

У меня отлично получалось, пер...

Пытаюсь подключить купленный д...

Я задал вопрос на 3dtoday про...

Здравствуйте коллеги! Подскажи...

Катушка бамбулаб открылась во...