Апгрейд экструдера

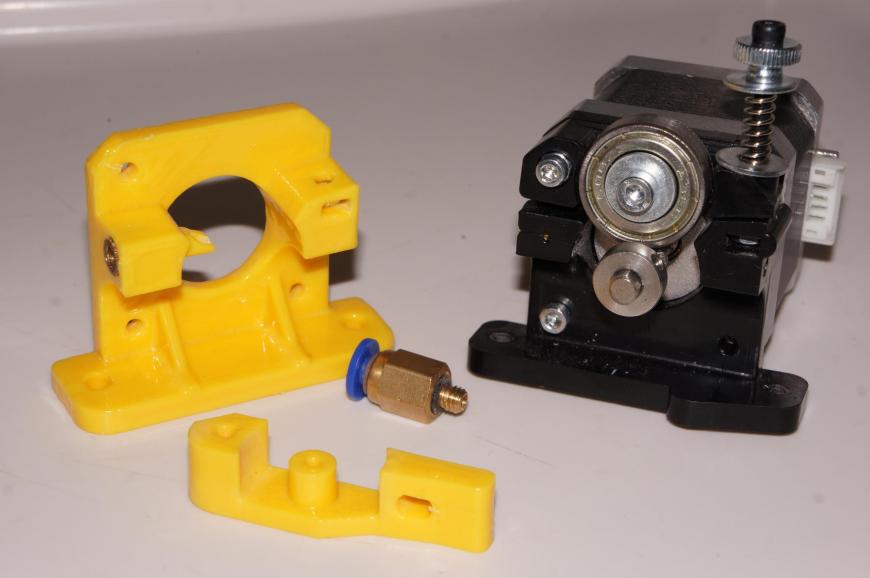

Модель можно скачать тут: https://www.thingiverse.com/thing:2534362. Это практически копия оригинального экструдера, с некоторыми усилениями, более удобным рычажком прижима и трубкой для уменьшения зазора между шестерней экструдера и выходным отверстием, прямым путем филамента от начала до конца (заправлять удобнее). Я не стал делать трубку впритык к шестерне, чтобы иметь определенные гарантии прижима верхнего подшипника. Но вы всегда это можете поменять используя имеющийся исходник FreeCAD.Хочу вас предостеречь от печати экструдера PETG и уж понятно тем более PLA. Движок все таки греется, а у меня с закрытой камерой и подавно. Так что пластик может поплыть, потерять геометрию, даже если незначительно, прижим может ослабиться, а вы весь мозг будете ломать, почему у вас вдруг начались проблемы с выдавливанием пластика. Так что только ABS или даже может что-то еще более термостойкое. Особенно это актуально, если будете поднимать ток на экструдере - он греться будет больше. Я на всякий случай хорошенько макнул в дихлорметане - для прочности. Выглядит теперь почти как литой. Металлическую втулку с резбой для фиттинга придется выковырять, и вплавить в новый. Благо есть одна запасная (с аналогичного кронштейна для мотора оси Y), с случае желания возврата на оригинал.

Конечно не только SBS был целью таких апгрейдов. В целом хотелось повысить надежность и уверенность подачи прутка. А проблемы разные были. То щелкает, то грызет пруток, то засоряется хотенд и не выдавливает практически. Понятно дело, что одним экструдером тут не обойтись и проблемы надо решать более комплексно. И определенный комплекс мер был проведен.

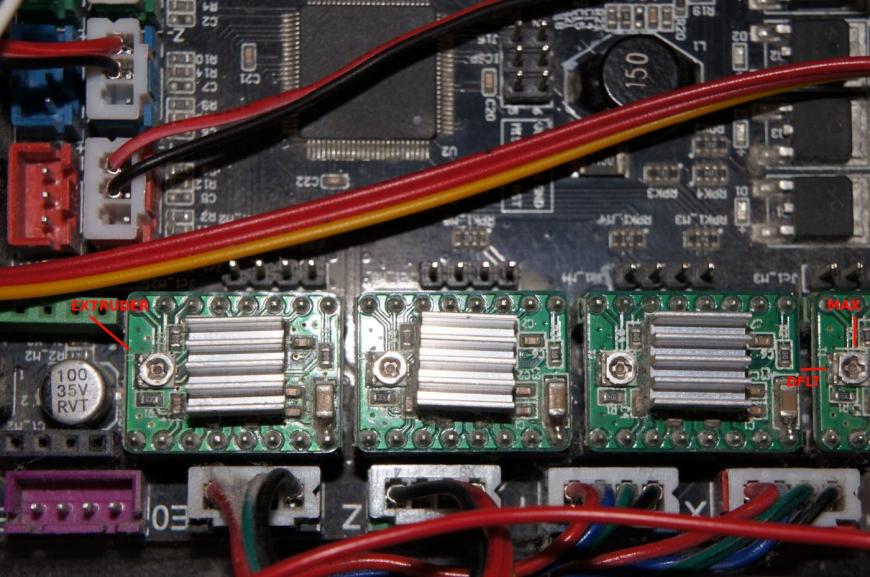

Для начала о токе. Производителем по умолчанию на всех движках выставлен небольшой ток, около 0,7-0,8А. В принципе для движков по XY достаточно. Но для экструдера считаю надо побольше. Я поставил около 1,2А:MAX - это максимальный ток для этих движков, 1,5A

DFLT - выставленное производителем по умолчанию

EXTRUDER - то что я поставил для экструдера

На картинку я бы сильно не полагался и в вашем случае замерил бы все тестером. Для нас формула выглядит так:

Vref = Current Limit * 8 * 0,100 = Current Limit / 1,25

Подробности настройки тут, у друзей. Также еще поставил вентилятор на мотор экструдера, чтобы нагретая подающая шестерня не размягчала пластик.

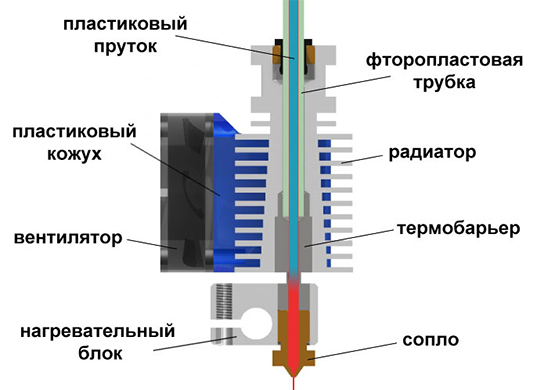

Еще один, момент, для которого важен подобный апгрейд экструдера, это исключения люфтов/болтанки филамента от упругости. Свободные полости это как раз те области, где он может подпружинивать больше чем обычно. А значит это запоздалая реакция на выдавливание, дополнительные дефекты печати. Еще также это необходимо для например вот таких апгрейдов. Хотя пока я сам пробуя программный директ пока отключил его, ибо пробовал еще до всех апгрейдов. Также полости для подпружинивания возникают еще и в хотенде V5. На самом деле он от V6 отличается не только более коротким радиатором и другим блоком. В V5 есть неприятная полость, в которой пруток может болтаться, может даже загнуться заблокировав хотенд.

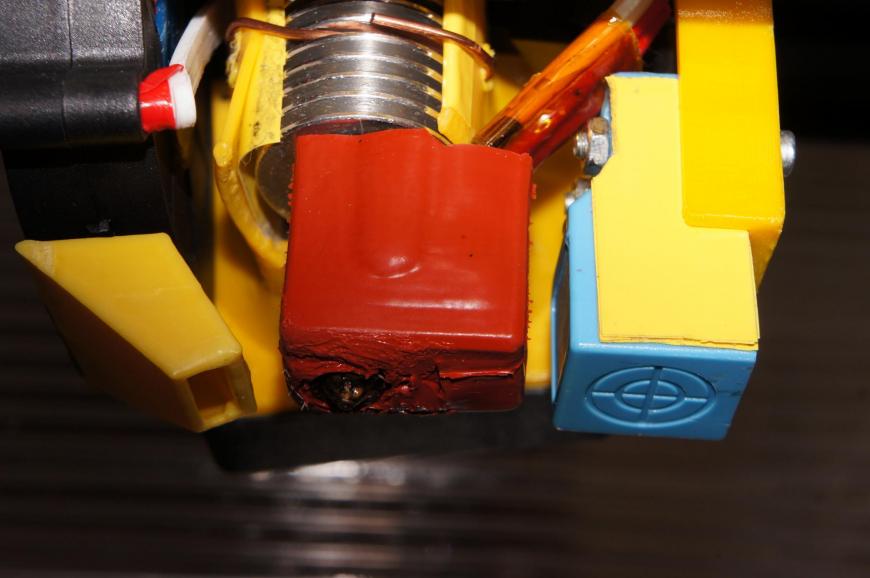

Я честно говоря не совсем увидел соответствие между тем китайским хотендом, что стоит в FLSUN Cube, и чертежами разреза на оффициальном сайте, поэтому просто покажу фото:Как вы видите, между дыркой в фиттинге, откуда выходит пруток и дыркой для филамента в радиаторе в конусном сужении от резьбы получается нехилый такой зазор. Для избавления от зазора просто замените фиттинг с синей кнопкой на фиттинг с черной, где трубка PTFE проходит насквозь, или просто просверлите отверстие в имеющемся - но будьте осторожны, не снесите зубья обхвата трубки.В V6 это устроенно лучше, и там трубка PTFE входит прямо в термобарьер уменьшая количество стыков:Я конечно хотел поэкспериментировать больше с V5, но проблемы с выдавливанием нет нет, но появлялись. Может виной тому эти самые мои эксперименты, но с другой стороны, с самого начала у меня с ним не заладилось. Возможно причиной последних трудностей была экспериментальная шайба PTFE между соплом и термобарьером, но я несколько устал и хотелось двигаться дальше и уже печатать то, что мне нужно. Потому все махнул на V6 с Volcano.

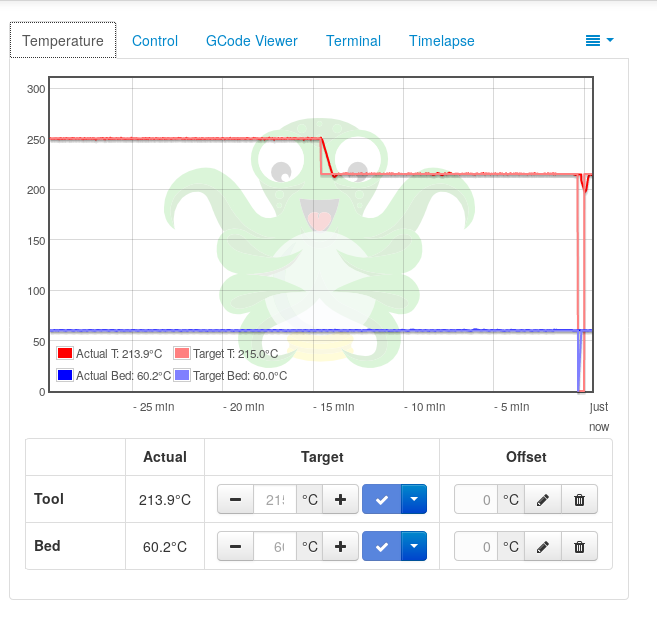

Сначала я попробовал титановый термобарьер. С PLA все же были проблемы, так что я решил вернутся к тефлоновой трубке. Но выбрал сквозной вариант, т.к. в случае расплава трубки надо будет опять все разбирать, что мне лениво, сквозная гораздо удобнее. Спустя какое то время сделал шубку из выскотемпературного силикона, отлил используя модель https://www.thingiverse.com/thing:2201219 . Модель немного кривовата, т.к. сопло находится немного с другого края, но это не критично. Я подрихтовал ее немного. В итоге получилось вот так:Температура с такой шубкой очень стабильна:Сохнет силикон жутко долго, я ждал наверное трое суток если не больше. Шубка конечно при нагревании воняет прилично и до сих пор весь запах еще не прошел, хотя я продержал на 250 градусах несколько часов с вытяжкой. Надо будет попробовать двухкомпонентный силикон. Я использовал вот такой:

[IMG]http://www.autoopt.ru/product_pictures/big/265/081231.jpg[/IMG]

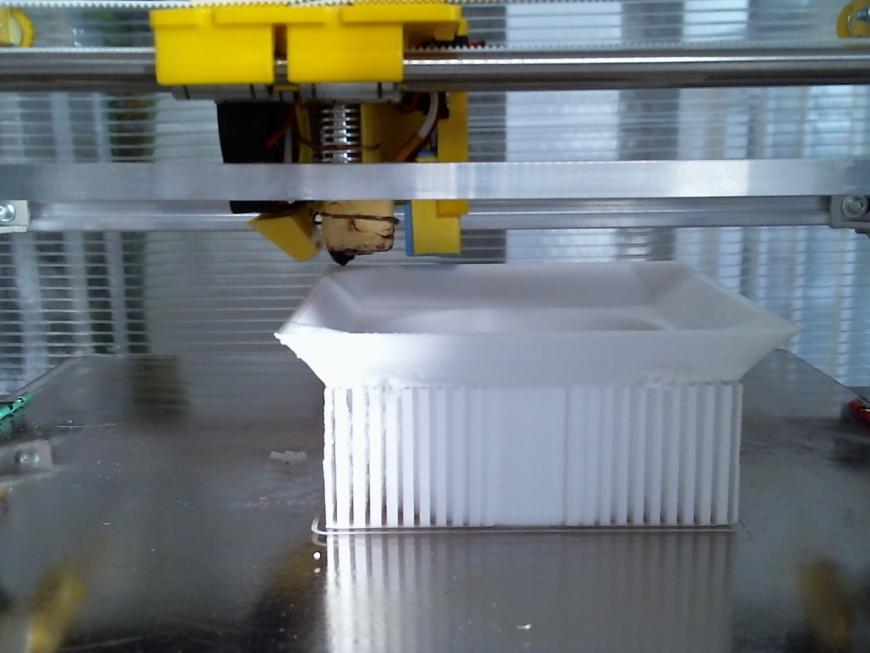

Как итог всех этих доработок, у меня пока ни разу не возникло ни одной проблемы выдавливания пластика. Я забыл про них как страшный сон. Заправил пруток и печатаю. Экструдер не стучит никогда, только на первом слое, когда давление накапливается слишком избыточное, какое то небольшое количество чуток буксует, что можно решить большим прижимом, но думаю и этого достаточно, ибо незачем насиловать хотенд (а то у некоторых выламывает даже резьбу :)), когда пластику просто физически некогда деваться. Ну и SBS конечно же я напечатал без проблем (здесь шубка еще из PTFE ленты):Без проблем так же выдавливается с Flow 200% (раньше с этим были проблемы), больше пока не пробывал.

Еще больше интересных статей

Бесшумный настольный 3D-принтер PonyBot

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

"За двумя зайцами" с сушилкой Chitu Systems FilaPartner E1.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Печать 4-мя сменными соплами в массы! Часть 1.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Работа над реализацией печа...

Комментарии и вопросы

Так он и появился четыре года....

Вы почти подкрались ко мне сза...

вот только пятиголовй прюша XL...

Здравствуйте, прошу помощи, пр...

Доброго времени. Печатал ранее...

Доброго времени суток, решил п...

всем доброго времени суток, со...