Изготовление корпуса с идеальной глянцевой поверхностью

Одной из задач которую я с самого начала ставил перед своим 3D-принтером было изготовление корпуса для моей ветчинницы. Я сам разработал конструкцию, электронику, рецептуру, собрал её, и успешно пользуюсь ей уже второй год. Но всё это время она представляет из себя несколько разрозненных блоков: ёмкость с тэном, электроника, реле, блок питания и провода.

И я очень надеялся, что принтер поможет мне придать этому устройству законченный товарный вид. Но не тут то было! Препятствием стали две серьёзные проблемы: термостойкость пластика и внешний вид изделия. С термостойкостью ещё можно повоевать, так как температура приготовления ветчины всего 73 градуса. Даже PETG от Мако из этой статьи способен выдержать такую температуру без деформаций. Я уже не говорю про ABS.

А вот с внешним видом я долгое время не знал что делать. Печатать корпус вертикально - на стенках будут видны слои. Придется обрабатывать, шкурить, красить, растворять в ацетоне и т.п. Но я расчитываю запустить ветчинницу в мелкосерийное производство, поэтому такой вариант меня не устраивает. Если печатать стенки корпуса лицом на столе, то тогда придется собирать его из разных угловатых частей, что также не придаст красоты. Я уже было смирился с тем, что не смогу изготовить красивый корпус с помощью 3D-принтера. Но буквально вчера ночью мне пришла в голову одна идея из мира ЧПУ, а точнее деревообработки.

Дело в том что я в 3D-печать пришел изучая тему ЧПУ. Очень хотелось мне построить собственный фрезерный станок. И я очень много материалов изучил на эту тему. Но так как бюджет постройки вменяемого хоббийного ЧПУ примерно в три раза выше чем бюджет постройки хорошего 3D-принтера, я решил сначала потренироваться на постройке второго. Так вот, среди ЧПУшников (да и просто мастеров) занимающихся деревообработкой есть прием изготовления криволинейных поверхностей с помощью пропилов на листовом материале в области сгиба.

При этом материал обретает достаточную эластичность чтобы его согнуть, но поверхность остается нетронутой. Почему бы не применить этот метод в 3D-печати? Решил попробовать создав небольшую коробку с идеальной поверхностью.

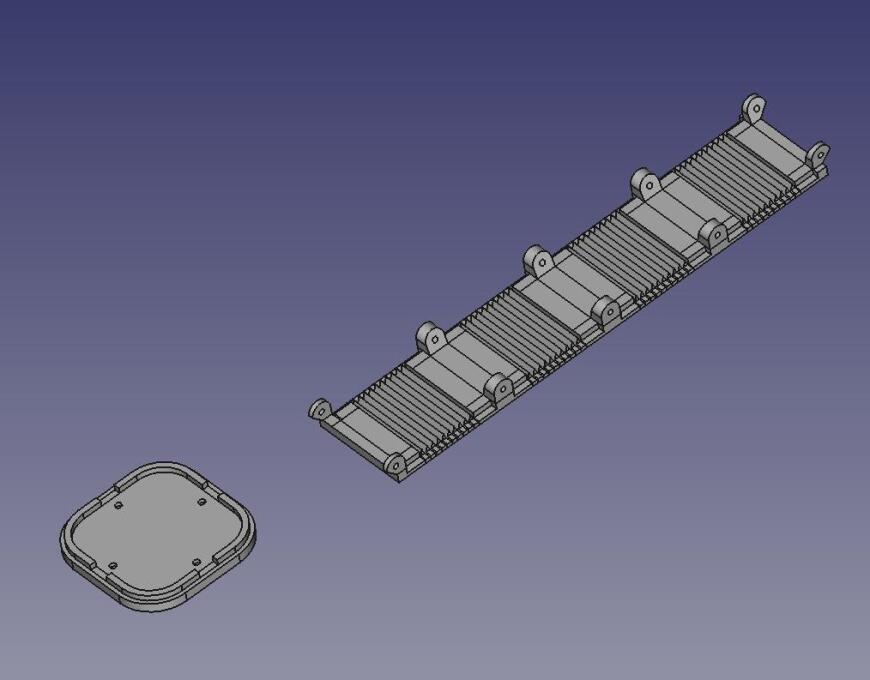

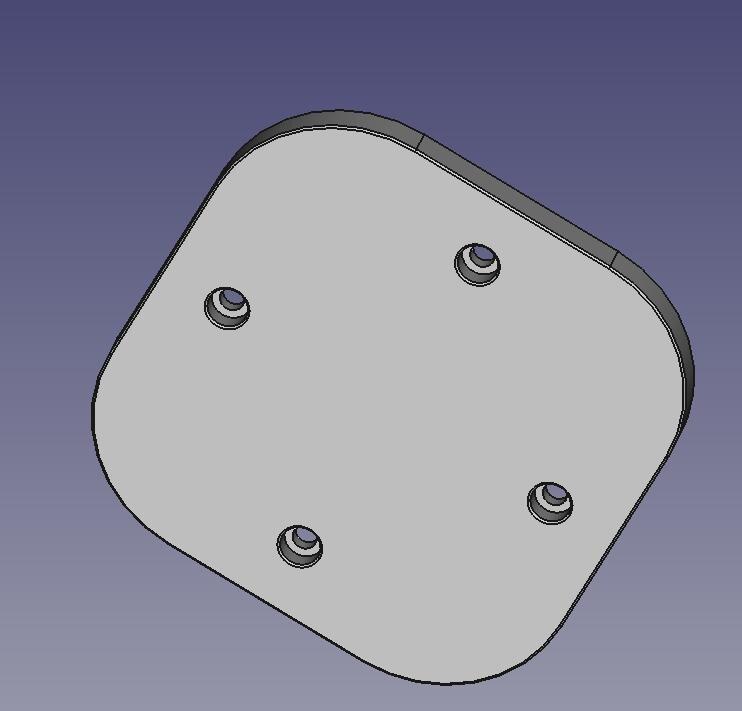

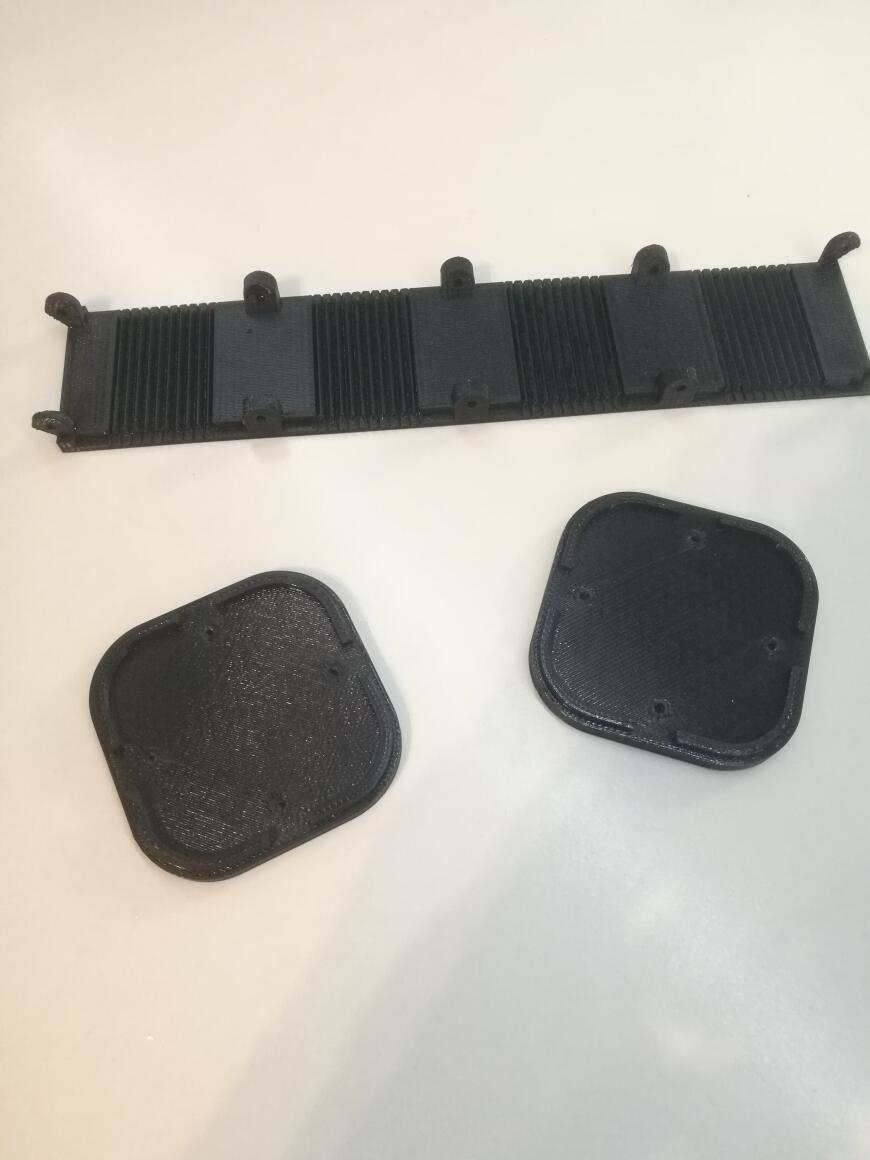

Для этого во фрикаде рисую две детали: крышка и боковая поверхность.

Боковая поверхность будет "оборачиваться" вокруг крышки, поэтому в местах сгиба она рифленная. Также боковая поверхность имеет ушки, с помощью которых она будет крепиться к крышкам. На крышках для этого есть пазы и отверстия. Естественно все размеры были высчитаны исходя из радиусов углов на крышке.

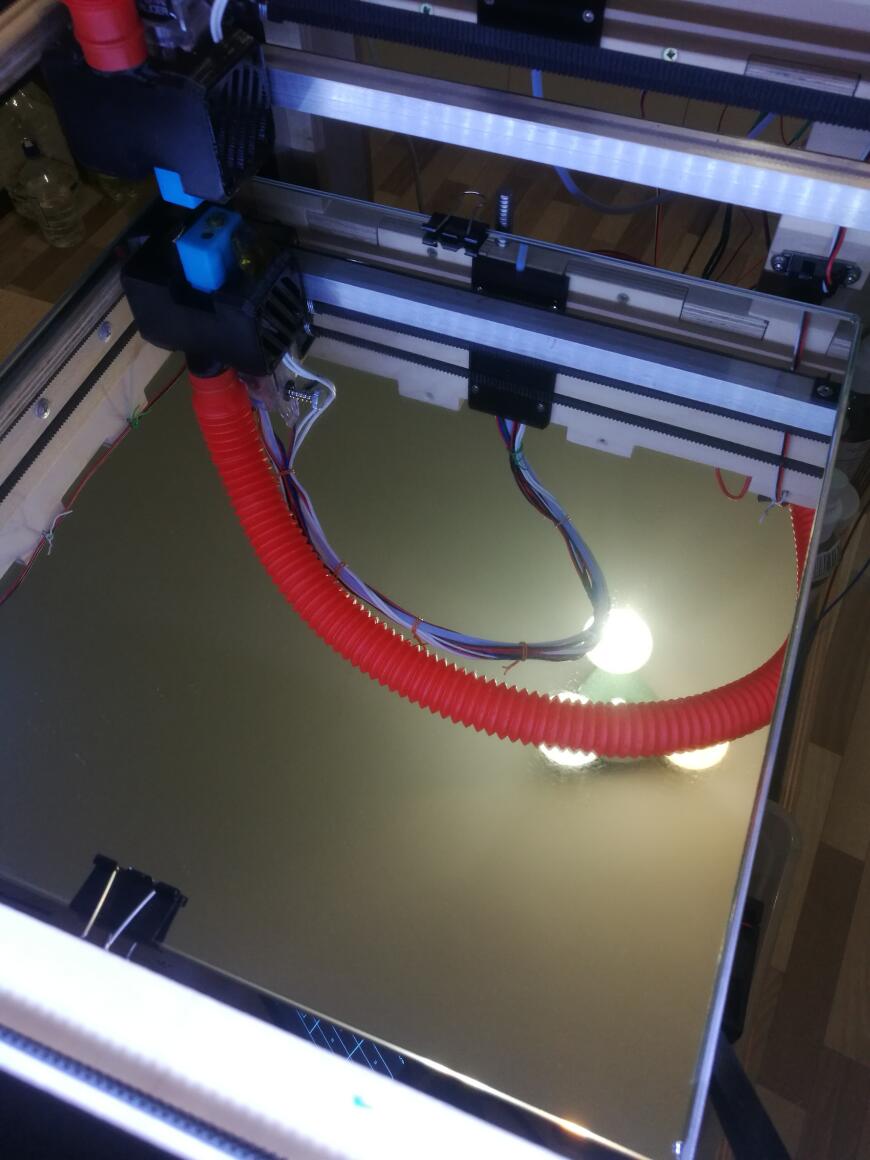

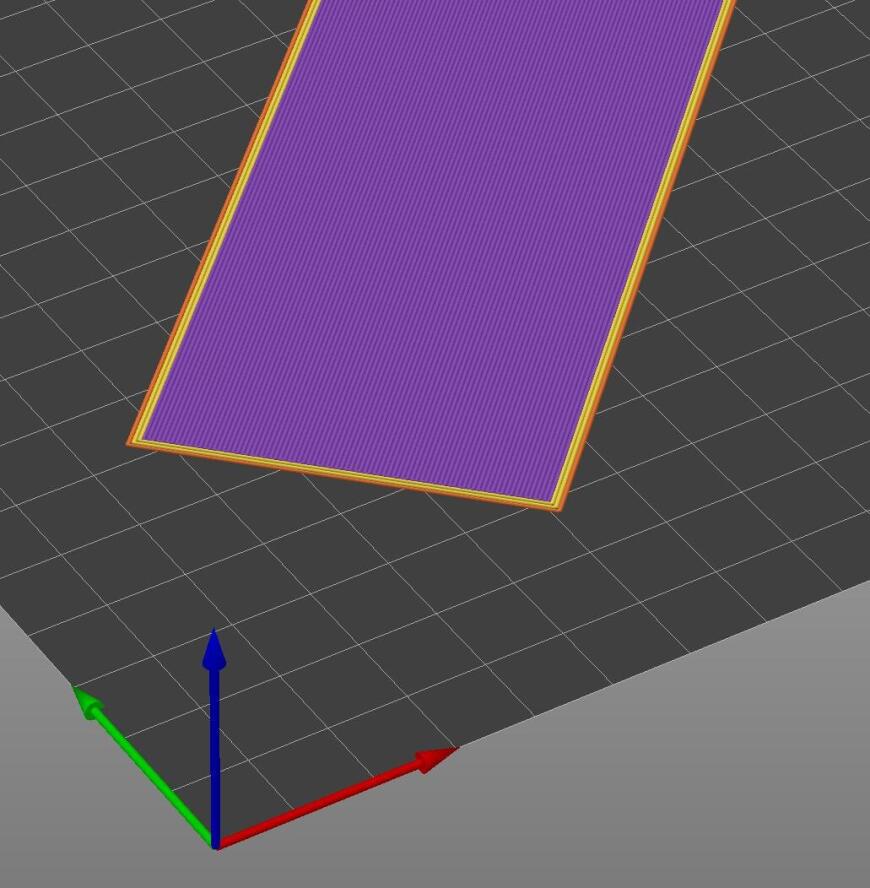

Предварительно подготавливаю зеркало чтобы получить идеально гладкую поверхность. Для этого отмываю его начисто, вытираю насухо и наношу распылителем 3D-клей так, чтобы он покрыл поверхность тонким сплошным слоем. Естественно делаю это сняв зеркало с принтера. Поверхность получается идеальная.

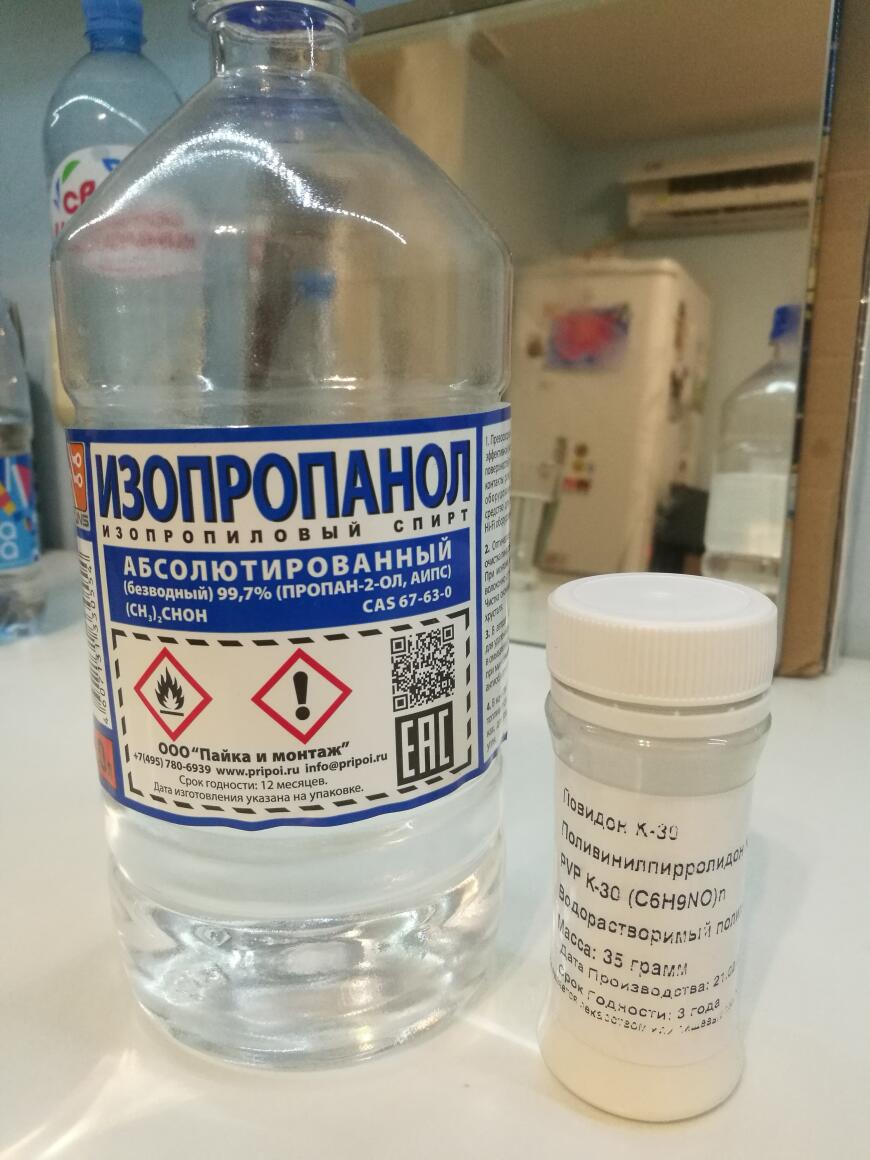

Для моего зеркала 30х30 см достаточно брызнуть 9 раз по сетке 3х3. Клей использую самодельный из повидона 30К. Растворяю в 250 мл изопропилового спирта 2 чайные ложки с горкой повидона. Но можно и готовый клей купить. У меня есть и тот и другой - разницы не ощущаю.

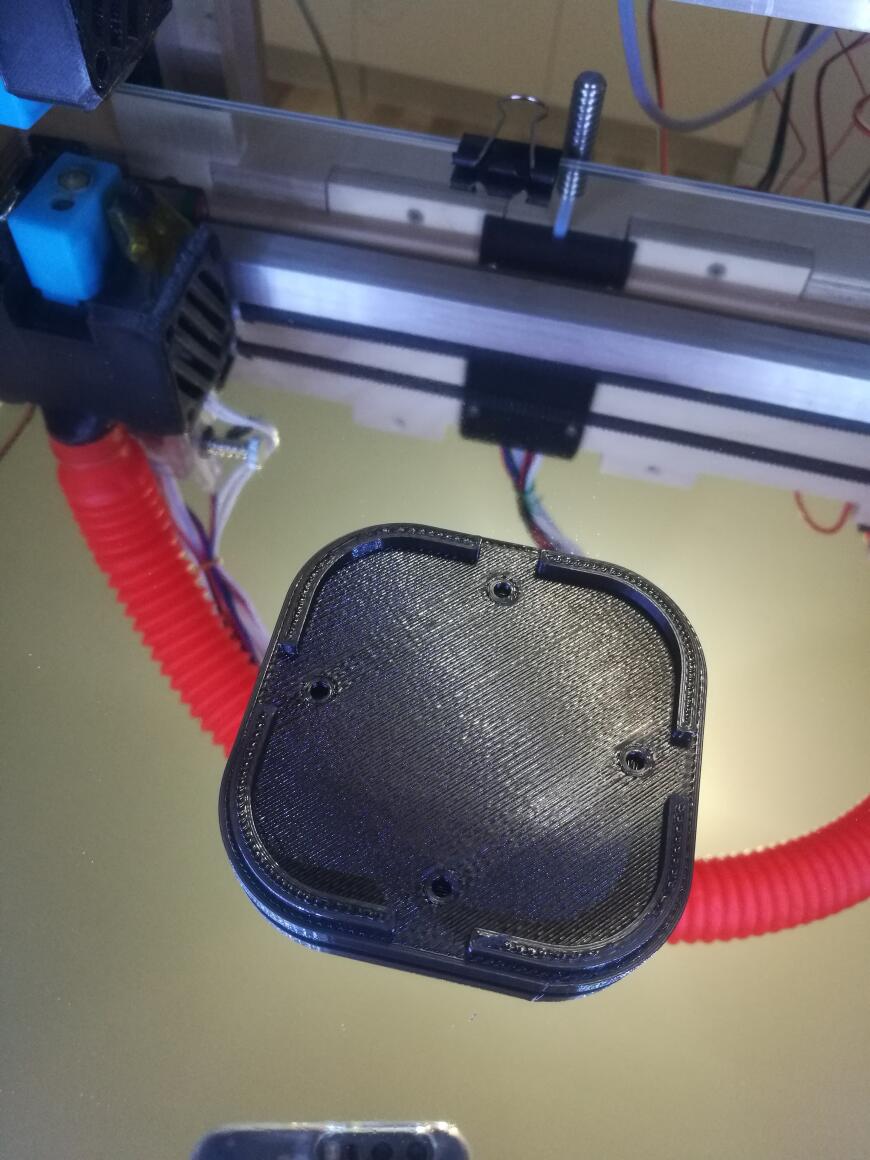

Печатаю крышки. Их потребуется две.

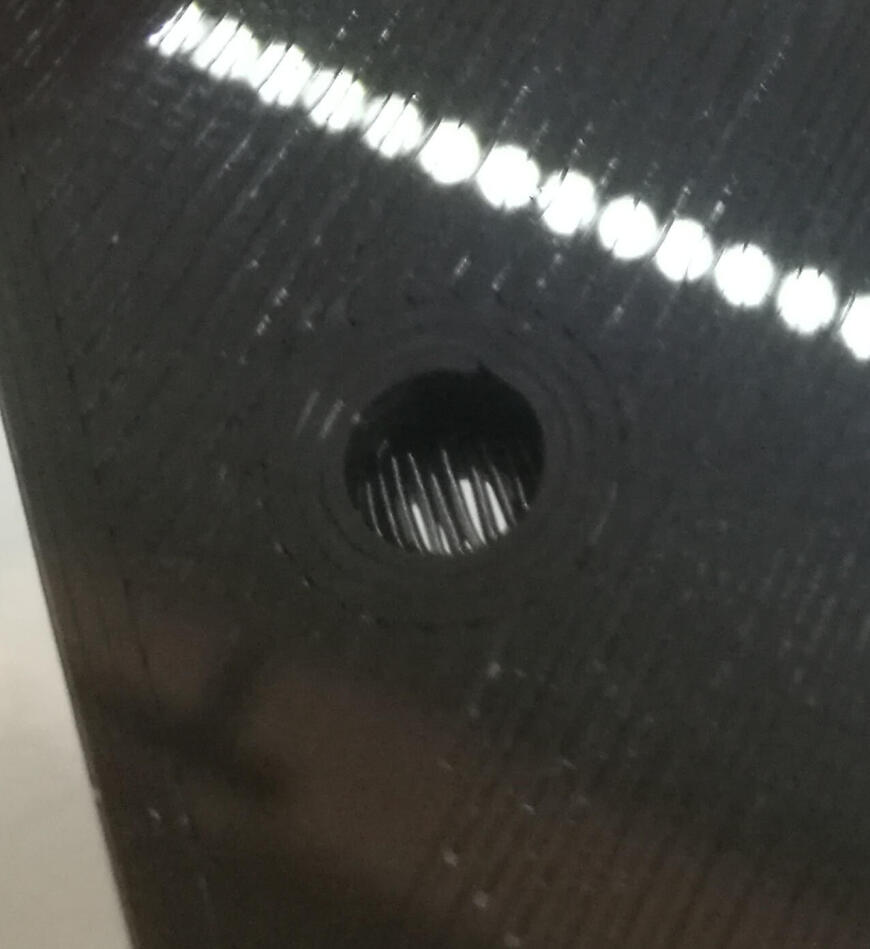

На их примере поделюсь маленьким секретом печати отверстий для скрытого крепежа. На крышке есть 4 таких отверстия, в народе называемых "циковками".

Проблема в том, что деталь при печати лежит так, что сначала печатается большее по диаметру отверстие, а затем печатается меньшее по диаметру. И периметры этого меньшего отверстия будут печататься в воздухе. Чтобы этого избежать можно использовать поддержки. Но их потом сложно будет извлечь из таких маленьких отверстий. А можно решить вопрос хитростью. Нужно добавить один сплошной слой при переходе с большего диаметра на меньший. Сделать это можно добавив прямо в слайсере куб и уменьшив его высоту до высоты слоя. В этом случае принтер напечатает сплошной слой, а уже на нём будет печатать контуры отверстия меньшего диаметра. Ну а при монтаже этот сплошной слой легко протыкается самим саморезом.

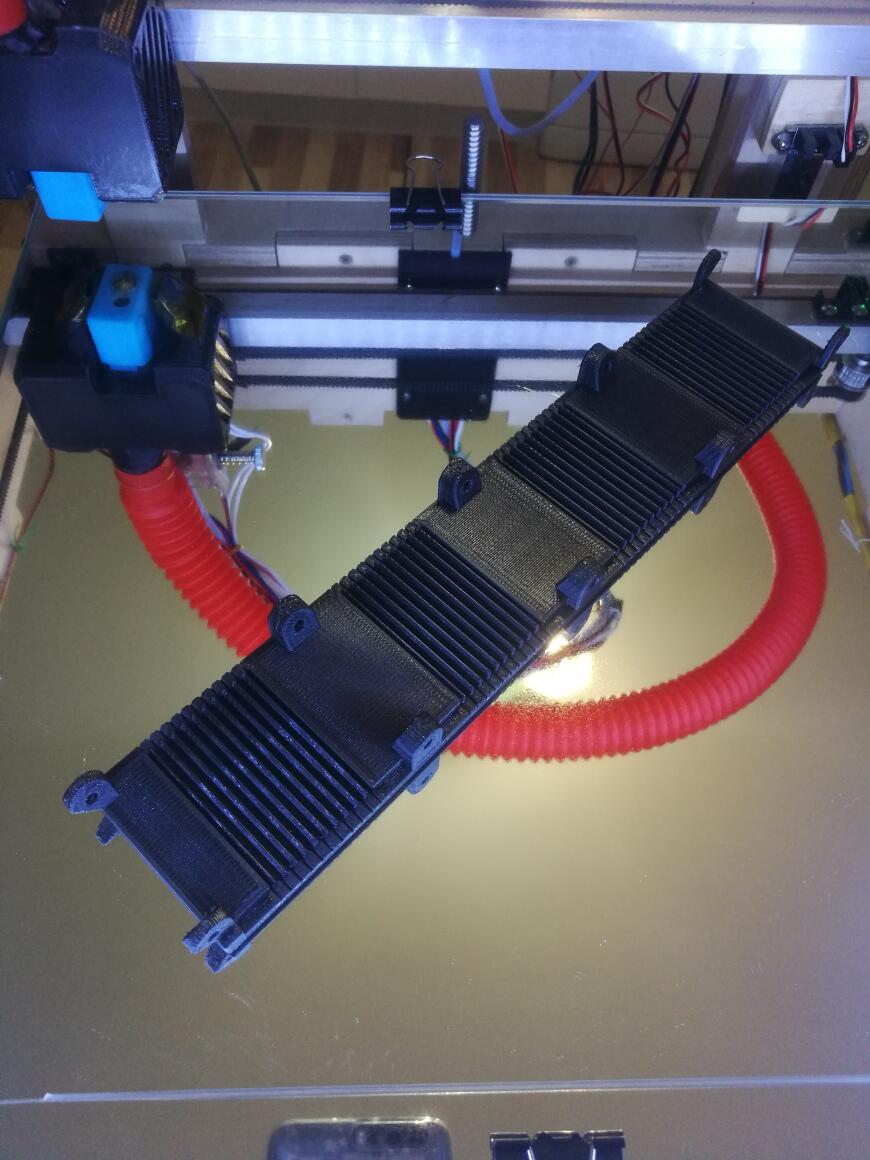

После крышек печатаю боковую поверхность.

Чтобы она поместилась на стол развернул её по диагонали. Также нужно учесть направление линий запонения первого слоя. Нужно чтобы они были вдоль модели, а не поперек, чтобы при сгибе лицевая поверхность не растрескалать по швам.

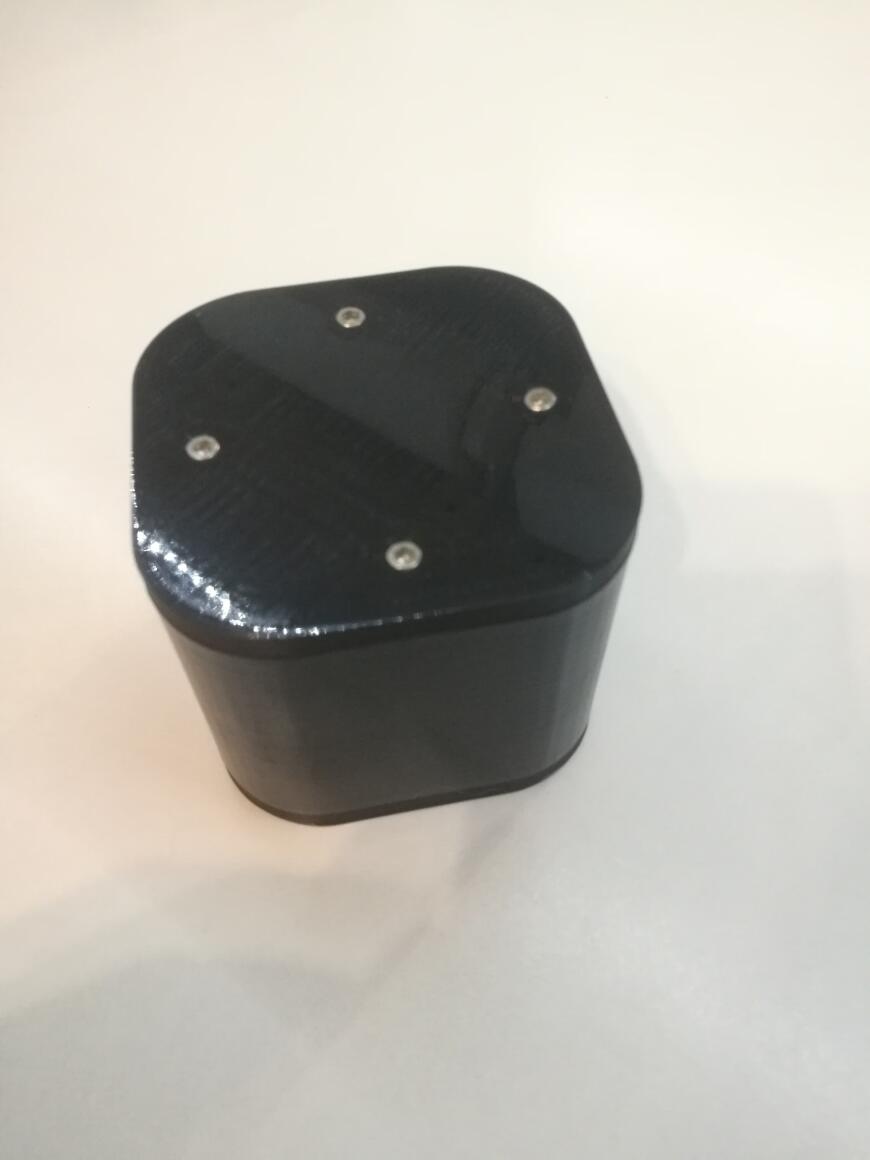

Начинаем сборку. Детали легко соединять, так как на крышках есть пазы, в которые вставляются ушки. Всё фиксируется саморезами М3. Пользуясь случаем не могу не похвастаться своими ящиками для всякой мелочевки, которые недавно также напечатал.

Теперь немного нагреваем обычным феном место сгиба и придаем ему нужную форму. Это легко сделать просто прокатав поверхность по столу. Возможно процедуру сгиба можно провести и без фена, я не пробовал. Попробую в следующий раз.

Далее повторяем процедуру с остальными углами.

В самом конце нужно соединить две стенки так, чтобы ушки соединились вместе. Вот так это будет выглядеть.

Мы получили корпус с идеальными поверхностями со всех сторон. В данном случае это как говорится useless box, т.е. бесполезная коробка. Она создана мной только для того чтобы проверить работоспособность данного метода на практике. Метод рабочий, можно пользоваться. Если кому-то не нравится глянцевая поверхность то можно использовать листы PET/PEI с текстурами или просто матовые.

Естественно для изготовления больших корпусов боковые поверхности придется делить на части, но всё равно в конечном итоге поверхность корпуса будет идеальная. Также нужно будет немного иначе рисовать место сгиба. Я сделал это треугольниками для упрощения и ускорения процесса, а нужно делать трапеции, сумма длинн верхних ребер которых будет равна длине дуги, на которую будет опираться внутренняя часть боковой поверхности. Если сделать так, то после сгиба трапеции соединятся вместе и образуют сплошную поверхность. И их можно будет склеить. Да и вообще можно будет отказаться от крепежа, и просто клеить детали между собой. Теперь со спокойной душой займусь проектированием корпуса для ветчинницы. Надеюсь кому-то этот способ изготовления корпусов также будет интересен. Ну и напоследок ещё фотки готового корпуса.

Еще больше интересных статей

Приставка перемотчик филамента для станочка "Умелые руки".

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Как команда Formula SAE Electric из Texas A&M ускорила разработку с помощью 3D-печати

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Печать и покраска деталей для автомобилей

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

В этой теме я бы хотел немного отойти от 'домашн...

Комментарии и вопросы

Трубочку же вставить/вклеить.....

Есть еще одна проблема новой в...

растянуться то он может и раст...

Здравствуйте коллеги! Подскажи...

Катушка бамбулаб открылась во...

Здравствуйте!!! Прикупил по сл...

Ну или скажем, с какой ложной...