PETG M5 Impact Master (U3Print): тест на ударную прочность.

... новый материал под рабочим названием PETG Impact master. Этот материал модифицирован новейшей добавкой от DuPont, и обещает унаследовать модуль упругости от PETG, при этом получив высокую ударную вязкость.Действительно, в моих предыдущих тестах PETG был самым ударопрочным материалом и было бы интересно посмотреть, можно ли его ещё улучшить. Поэтому представляю вашему вниманию очередной пост по исследованию ударной прочности материалов для FDM печати. Эта статья, фактически, является продолжением серии статей по тестированию разных пластиков. Предыдущие статьи: Aerotex под ударом и PETG vs HIPS батл.

Чтобы было интереснее и была небольшая интрига, в этот раз я решил в качестве соперника новому материалу выбрать пластик от популярного производителя недорого PETG компании ABS-Maker. Тем более, что у меня на новый год Дед Мороз подарил катушечку их пластика. Итак в этом посте сойдутся под ударами молота PETG M5 Impact master (U3Print) и PETG (ABS-Maker).

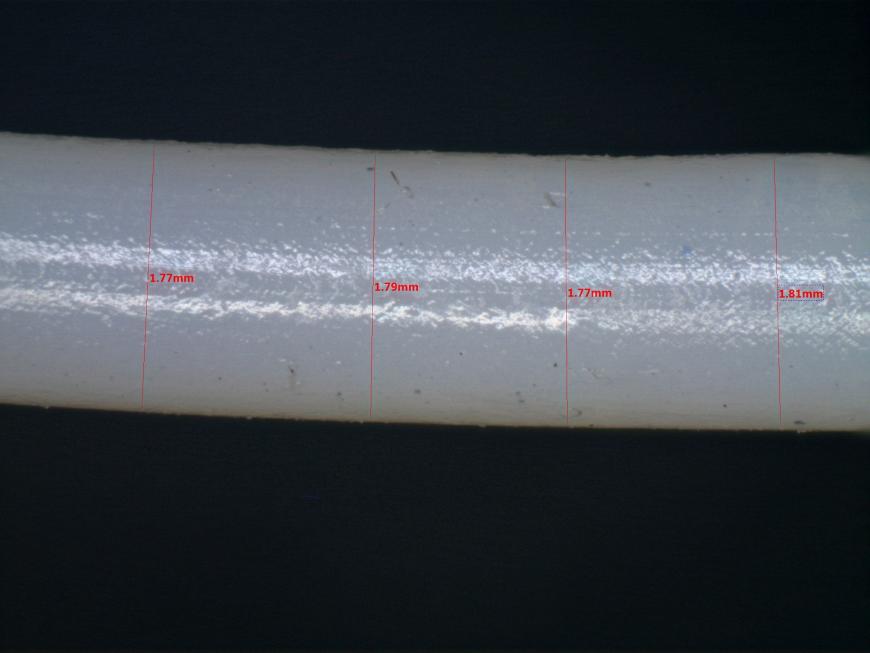

Сначала, как водится, рассмотрим пруток под микроскопом. Первым будет PETG M5 Impact master (U3Print).Как видим пруток ровный, без видимых включений, диаметр получился чуть больше чем заявленные 1,75мм, но не на много.

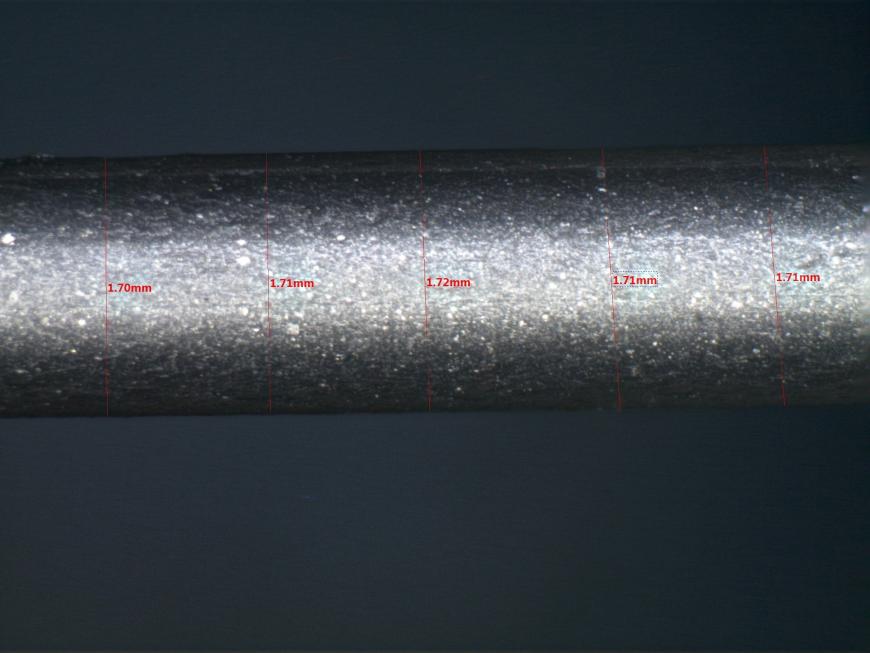

Второй участник PETG (ABS-Maker).Как видим здесь в прутке видны частички, которые придают приятную окраску всему прутку, и они достаточно крупные, раз мы их видим глазом. Диаметр в целом немного меньше стандартных 1,75мм, но эта разница примерно такая же, как и у первого испытуемого только со знаком минус.

Установка. Использовалась та же самая установка, что и в предшествующих тестах, фото и описание можно посмотреть, например в Aerotex под ударом. Кратко напомню, вес камня/молота 4.81 кг с учетом направляющих. Центральная шпилька ограничивает высоту поднятия молота в диапазоне 0-38 см . На ней есть белая метка для измерения высоты подъёма камня. Чтобы тестовый образец не улетал он помещается в резиновую оправку ограничивающую горизонтальные перемещения. После каждого удара образец проверялся на отсутствие видимых разрушений (трещин или сколов). Но как правило, разрушился образец или нет было хорошо понятно по звуку удара. После того как первый экземпляр разрушился, высота уменьшалась на некоторое значение и затем проводился эксперимент со вторым экземпляром. Полученные значения энергии необходимой для удара потом усреднялись. Как правило, разница в высоте падения молота на образец не превышала 1,5 см, для образцов с одинаковыми параметрами.

Параметры печати. Как и в предшествующих тестах была использована полусферическая модель с тремя периметрами. Варьировалось только заполнение. Исходя из того, что в предыдущих тестах PETG показал себя очень прочным, шаг заполнения был уменьшен и начали со значения 0%. Т.к. заполнение при установке параметра менее 5% практически отсутствует, вторым было выбрано 5% и далее с шагом 2,5%. Итого: были выполнены модели с заполнением 0%,5%, 7,5%, 10%, 12,5%, 15%. Диаметр сопла: 0.6мм, толшина слоя 0,2мм, скорости печати как в предыдущем эксперименте. Температуры печати - 235 С, стол 60 С. Использовалася Slic3r Prusa Edition version 1.38.5. Так как тип материала один и тот же, но только от разных производителей, то для печати деталей с одинаковым процентом заполнения использовался один и тот же gcode.

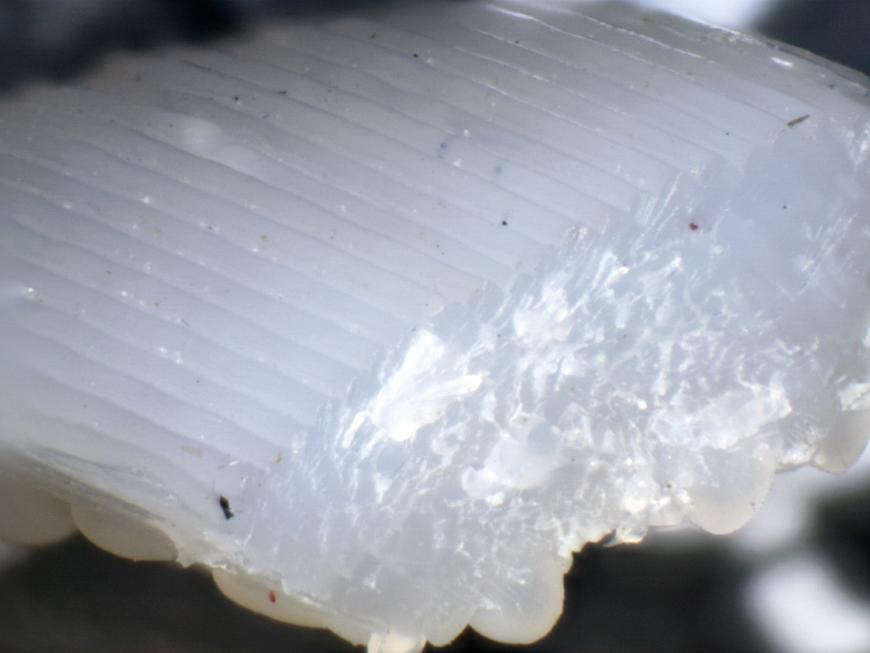

Рассмотрим кусочки со сколом на котором видна внутренняя структура монолита пластика после печати.

Первый PETG M5 Impact master (U3Print)Видно, что спекаемость слоев отличная, не видно межвитковых полостей. Да и сами слои в массиве практически не видны. (Хотя внимательный наблюдатель может всё же заметить границы, образованные разными слоями)

Второй кусочек от PETG (ABS-Maker)Здесь слои уже хорошо видны, местами даже воздушные зазоры между слоями. Может это худшая по сравнению с первым спекаемость слоев, может быть сказалось небольшое различие диаметров прутков.

На фото ниже примеры разломанных образцов двух материалов с разными процентами заполнения. Хорошо видно, что образцы M5 Impact Master не дают множества мелких осколков как ABS-Maker, что косвенно свидетельствует о лучшей монолитности образцов и большей пластичности. Если сравнить характер разрушений М5 Impact Master с результатами PET-G vs HIPS батла, то они ближе к поведению HIPS при значительно большей прочности, но не абсолютно похожи. А вот характер разрушений ABS-Master REC Relaх очень похожи.

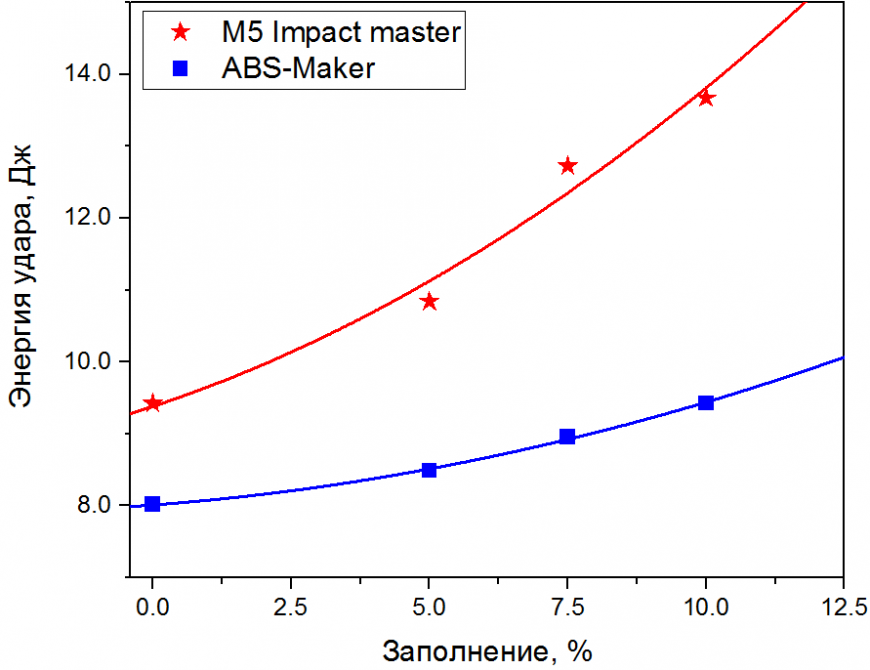

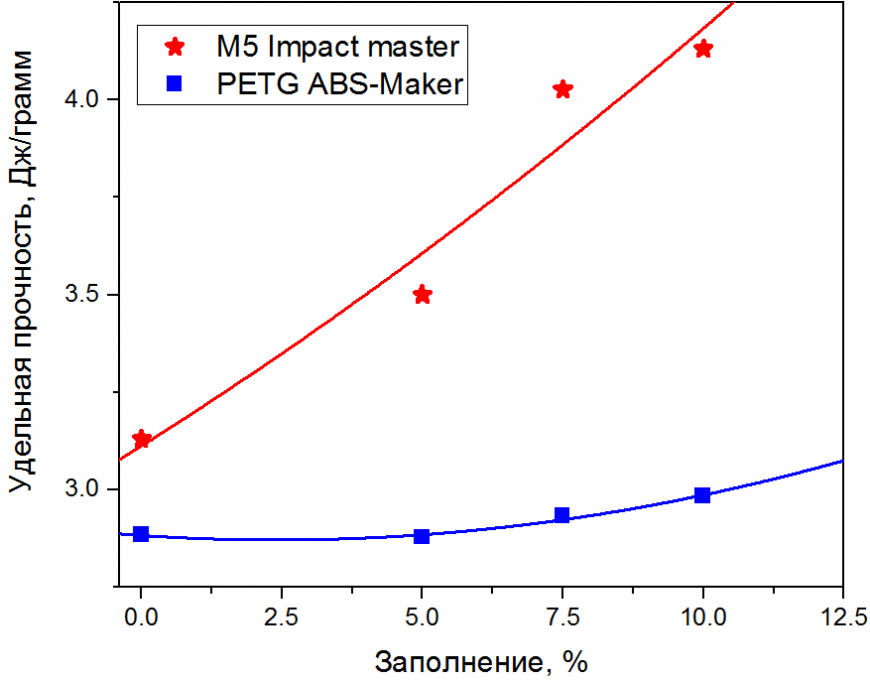

Ниже приведены зависимости энергии удара необходимой для разрушения образца и удельной прочности для наших сегодняшних героев.Пластик от ABS-Maker меня немного разочаровал. Несмотря на то, что в абсолютных значениях он показал неплохую прочность, но по сравнению с PETG других производителей прочность заметно ниже. При этом прочность слабо возрастает с увеличением процента заполнения. Возможно таким образом сказывается наличие достаточно крупных частиц красителя, и без красителя или с другим красителем результат будет лучше.С удельной прочностью результат предсказуем. М5 Impact Master показал наилучший результат, и не только в сравнении с конкурентом этого поста, но и практически среди всех протестированных мною пластиков. Уступает только Aerotex от Filamentarno!. Это не удивительно, ведь плотность Aerotex существенно ниже, чем PETG.

Выводы Если сравнить с PETG из PETG vs HIPS батл, то пластик от U3Print выигрывает и у него как по энергии удара, приводящей к разрушению, так и по удельной прочности. Таким образом, на момент написания, пластик M5 Impact Master, является самым ударопрочным их всех протестированных мною материалов по данной методике. Он обладает хорошей спекаемостью слоев, образуя практически монолитный материал. Буду с нетерпением ожидать запуска этого материала в серию.

Еще больше интересных статей

Фотополимерный ювелирный WAX на практике

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Проверь на что способен твой принтер!

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Все уже в курсе, что компания...

Такой разный ацетон, или когда гнать — вредно

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Несмотря на КДПВ, данная статья не ставит сво...

Комментарии и вопросы

Пну. Ибо гадить - это испражня...

Так и у меня пара тронксей пот...

(10об\сек) а значит каждую се...

Здравствуйте, столкнулся с про...

Всем привет! Прошу, не кидайте...

Собственно и вопрос: Как в Ком...

Добрый день, принтер Creality...