Контроль качества в реальном времени при аддитивном производстве изделий из металла

Компания « Sintavia » использует систему мониторинга аддитивного производства QM Meltpool 3 D с пространственной привязкой и трехмерной визуализацией компании « Concept Laser », чтобы продемонстрировать важность наблюдения в реальном времени за построением изделий из металла методом аддитивного производства

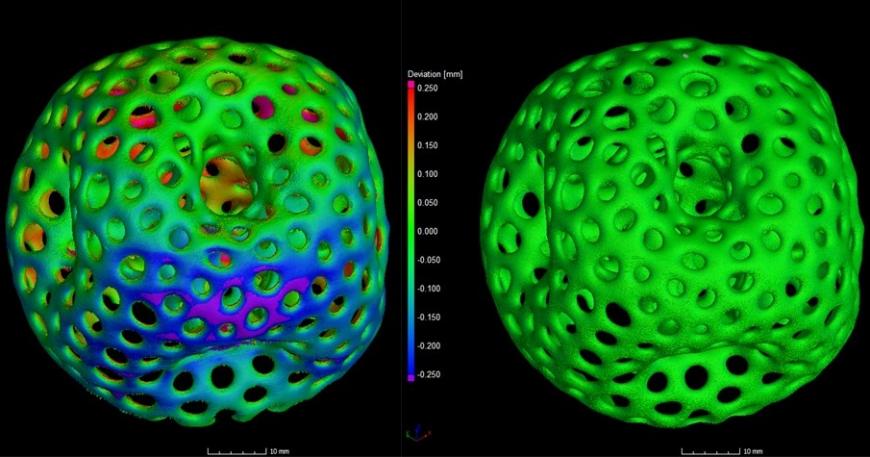

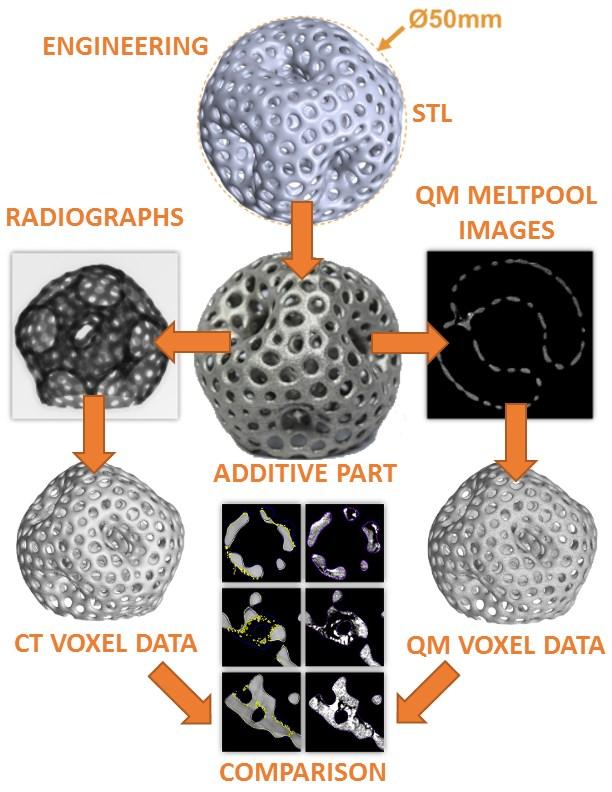

(Справа) Объемное изображение металлоорганической сферы с высокой степенью пористости, полученное в системе QM Meltpool 3D, изготовленной методом аддитивного производства;

(Слева) сканированное изображение того же объекта, полученное методом компьютерной томографии. Первая из этих технологий прогнозирует дефекты на основе измерений, выполняемых во время 3D -печати в камере построения в реальном времени; вторая – проверяет готовые изделия на целостность. Компании « Sintavia » и « Concept Laser » совместно работают над изучением корреляции между двумя методологиями контроля качества.Сейчас аддитивное производство изделий из металла позволяет изготавливать полностью функциональные промышленные детали, многие производители комплексного оборудования обращают большее внимание на то, как технология может поддержать их индивидуальные цели производства. Интерес также подогревает ориентация на аддитивное производство ведущих участников рынка.

«Я считаю, что новости о топливной форсунке двигателя GE Leap вызвали настоящий резонанс в промышленности», – говорит Дуг Хеджес, президент и главный операционный директор компании «Sintavia LLC», поставщика услуг по аддитивному производству изделий из металла для аэрокосмической, оборонной и других отраслей промышленности. «Это привлекло всеобщее внимание и, конечно, повысило интенсивность наших исследований». Форсунка, произведенная в компании «GE» собственными силами, стала первой деталью, изготовленной методом трехмерной печати, которая была сертифицирована Федеральным управлением гражданской авиации США для использования внутри двигателей коммерческих авиалайнеров.

Брайан Нефф, главный исполнительный директор, основал компанию «Sintavia» (название которой – комбинация слов «sintering» – спекание и «aviation» – авиация) в г.Дэви, Флорида, в 2012 г., за год до исторического объявления компании «GE». С учетом опыта, имеющегося у него и у Хеджеса в области аэрокосмической промышленности, они следили за развитием аддитивного производства в течение некоторого времени.

«Аддитивное производство – очень захватывающая сфера деятельности», – говорит Хеджес. «Мы чувствовали, что нам требуется заняться ей уже на ранних стадиях – а не ждать, пока эта отрасль станет более зрелой – чтобы повысить нашу квалификацию». Сейчас ресурсы «Sintavia» в области аддитивного производства включают пять установок производства трех ведущих производителей, а также систему электронно-лучевой наплавки. Производственные площади компании планируется расширить более чем в пять раз в середине 2018 г.

Полный цикл аддитивного производства изделий из металла для аэрокосмической промышленности и других критических компонентов

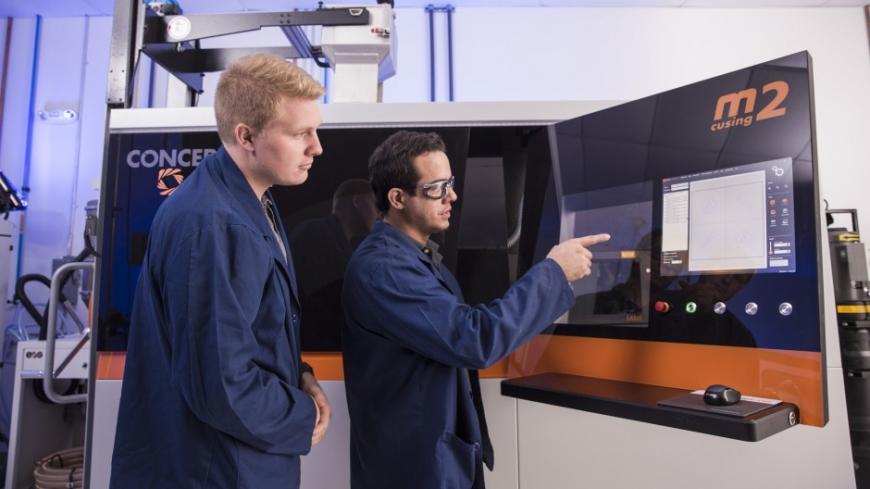

Хотя аддитивное производство изделий из металла находится в центре ассортимента услуг, предлагаемых компанией «Sintavia», ее ключевые компетенции включают также полное определение характеристик материалов (включая аккредитованную согласно стандарту ISO 17025 лабораторию анализа порошковых материалов и механических испытаний), процессы отделки, включая термообработку, горячее изостатическое прессование и механообработку на станках с ЧПУ, а также сканирование методом компьютерной томографии (КТ) для проверки целостности конечной продукции. «Аддитивное производство занимает большую часть нашего внимания, но последующая обработка и анализ – ключевые процессы при поставке критических деталей», – говорит Хеджес. «Наши заказчики ищут такое предприятие, которое могло бы контролировать весь процесс, построенный на основе аддитивного производства».Сотрудники компании « Sintavia», инженер-технолог Шон Морган (слева) и техник по аддитивному производству Хуан Маньяррес (справа), работают с одной из новейших установок компании для аддитивного производства изделий из металла Concept Laser M 2 cusing .

Клиентура компании «Sintavia» в настоящее время включает примерно 75-80% предприятий аэрокосмической промышленности, а также предприятия нефтегазовой, автомобильной промышленности и производителей турбинного оборудования для энергетики. Клиенты заинтересованы как в НИОКР, проводимых в области аддитивного производства, так и в производстве готовых деталей.

По словам Хеджеса, заказчики их компании из аэрокосмической промышленности работают с полной номенклатурой техники от самолетов и спутников до вооружений. «Сегодня требуется бортовое оборудование для «Боинга-787», а завтра – для спутника или беспилотника», – говорит он. «Аттестация деталей для бортового оборудования любого вида – очень трудоемкая задача, но в тех случаях, когда речь идет о перевозках людей, требования значительно выше. Поэтому чем лучше у вас организовано наблюдение за производством, чем лучше контроль качества, тем больше у Вас оснований утверждать, что Ваша продукция пригодна для летного использования.»

Как подчеркивает Хеджес, многие из материалов, используемых в аэрокосмической промышленности, применяются также заказчиками «Sintavia» из других отраслей. По его словам, «поставщик нефтегазового оборудования может требовать от нас изготовления датчика или инструмента, которые должны быть чрезвычайно стойкими к коррозии; поэтому в них используются те же суперсплавы, что и в реактивных двигателях, часто – Inconel 625 или 718. Для паровых турбин, которые в своей основе представляют собой просто реактивные двигатели на земле, оборудование подвергается во многом таким же напряжениям, что и реактивный двигатель. Поэтому материалы, используемые для аддитивного производства всех этих деталей, часто во многом одинаковы». Как отмечает Хеджес, аддитивное производство может упростить работу с такими суперсплавами. «Сплав Inconel известен трудностью его механообработки, но аддитивное производство позволяет создавать сложные внутренние каналы непосредственно внутри конструкции, существенно сокращая время, затрачиваемое на механообработку».

Осваивая аддитивное производство

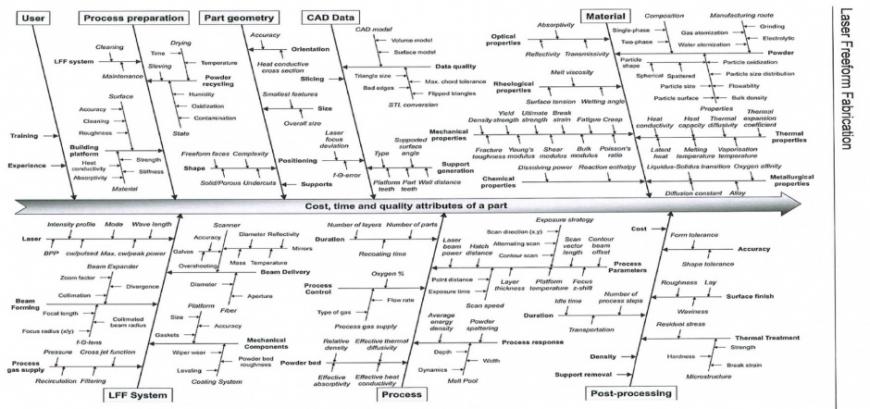

По мере того, как бизнес компании «Sintavia» ускоряется, ее опыт в аддитивном производстве продолжает углубляться, наряду с глубоким пониманием исключительной сложности этой технологии. Причинно-следственная диаграмма, известная в промышленности как диаграмма Исикавы, описывающая параметры технологического процесса для аддитивного производства, продолжает направлять проводимые компанией исследования в отношении многочисленных вариаций, потенциально способных повлиять на качество деталей.Диаграмма Исикавы с описанием параметров технологического процесса для аддитивного производства

«Аддитивное производство имеет намного больше входных параметров, чем традиционное производство, и многие из этих факторов также труднее контролировать», – говорит Павло Эрл, ведущий инженер компании «Sintavia». Прежде чем поступить на работу в «Sintavia», он в течение восьми лет работал в компании «Rolls-Royce», специализируясь на сварке, пайке и аддитивном производстве. «Имеется много фундаментальных сходств между аддитивным производством и сваркой», – отмечает он. «В компании «Rolls-Royce» основное внимание уделялось качеству; здесь же, в «Sintavia», мы в равной степени привержены изучению, пониманию и контролю – во всех аспектах – параметров предшествующей и последующей обработки, влияющих на качество и стоимость продукции».

По словам Хеджеса, имеется растущая потребность именно в такой форме внимания к деталям в отраслях, уже вовлеченных в аддитивное производство или желающих быть связанными с ним. «В чем на данном этапе аддитивное производство нуждается в наибольшей степени, так это в промышленных стандартах, которые бы включали в себя стандарты ASTM, AMS, реализации в форме MMPDS («Разработка и стандартизация свойств металлических материалов»), спецификации материалов и технологических процессов, стандарты сбора и доступа к данным, последующей обработки, оценки усталости».

«Наше отличие – в том, что мы помогаем заказчикам разрабатывать параметры и технологические процессы, работающие в направлении установления таких стандартов на уровне отраслей и компаний».

Наблюдение за внутренним процессом 3 D -печати: QM Meltpool 3D

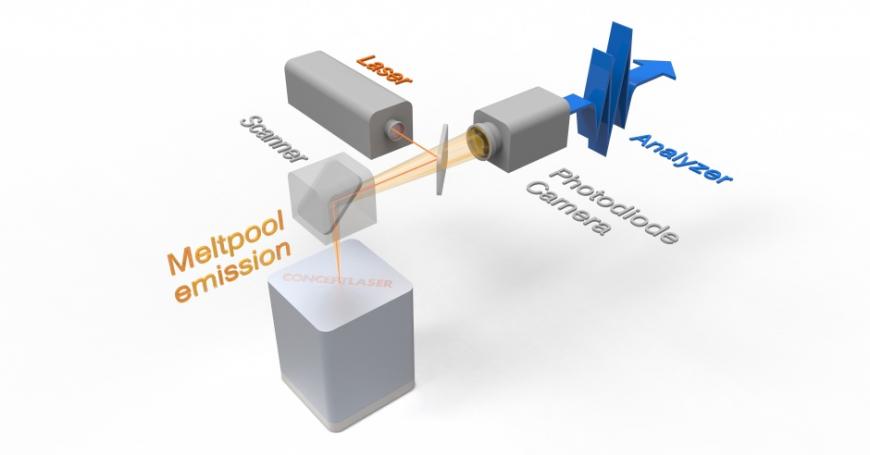

Стратегия поддержки высококачественного производства в сочетании со значительным объемом НИОКР стала основой для последнего приобретения компанией «Sintavia» осенью 2016 г. установки селективного лазерного плавления металлов – системы M2 cusing компании «Concept Laser». Компания «Concept Laser», немецкий поставщик промышленных систем аддитивного производства, известна не только своим оборудованием, но и своей технологией QM Meltpool 3D («Мониторинг аддитивного производства в реальном времени с пространственной привязкой и трехмерной визуализацией»), удостоенной в этом же году Международной премии аддитивного производства (IAWA).Графическое представление системы QM Meltpool 3 D компании « Concept Laser »

Система QM Meltpool 3D наблюдает за определенными параметрами технологического процесса LaserCUSING®. С помощью коаксиальных детекторов система QMmeltpool фиксирует образующееся при плавлении ИК-излучение в зоне расплава. Соосная конструкция дает возможность ограничиться небольшой зоной, добиваясь высокого разрешения при быстром сканировании (до 50 кГц, в зависимости от типа детектора). При мониторинге зоны расплава определяются два характеристических параметра: ее площадь и интенсивность. Данные теплового детектирования сопоставляются с траекторией лазерного пятна по мере того, как оно плавит металл. Именно это сопоставление делает систему QMmeltpool 3D уникальной: сигналы из зоны расплава, включая данные по ее площади и интенсивности, можно визуализировать и оценивать в трех изменениях сразу по окончании построения.Полученное с инфракрасной камеры изображение плавильной ванны аддитивного производства в ходе плавления порошкового металла лазером

Данные постоянно пропускаются через программное обеспечение, которое вычисляет среднюю интенсивность излучения и размер пятна плавления, обеспечивая визуальное отображение технологического процесса в реальном времени с высоким разрешением. Затем программное обеспечение компании «Volume Graphics» объединяет входные данные по каждому слою в 3D-изображение детали и ее внутренней структуры. У пользователя есть возможность отследить процесс создания каждой детали в пространстве. Такой подход упрощает распознавание и анализ локальных явлений в изделии, имеющих место на протяжении его построения.

Исследование возможностей взаимодополнения данных системы QM Meltpool 3D и КТ

Вскоре после приобретения установки «Concept Laser» компания «Sintavia» приобрела пятикоординатный КТ-сканер Nikon – и появилась возможность сравнивать данные системы QM Meltpool 3D с данными КТ-сканирования для совместного исследования с «Concept Laser» соотношения двух технологий.

«Мы рассматриваем компанию «Sintavia» как уникального передового производителя, являющегося прогрессивным пользователем процесса аддитивного производства изделий из металла», – говорит Джон Мюррей, Генеральный директор представительства компании «Concept Laser» в США. «Специализация этой компании в области аэрокосмической промышленности оптимальна для данного проекта, так как «Sintavia» изготавливает критически важные бортовые детали, для которых крайне важен контроль качества».

Компания «Sintavia» – по словам Хеджеса – в свою очередь, желала усилить свои возможности в области контроля качества путем комбинации возможностей системы QM Meltpool 3D и КТ. «КТ – естественное продолжение технического опыта в области металлургии и метрологии, который, по нашему мнению, чрезвычайно важен для будущего аддитивного производства». Установка M2 cusing компании «Concept Laser» и КТ-сканер Nikon используют одно и то же программное обеспечение, что является преимуществом, помогающим избежать каких-либо проблем функциональной совместимости.

Как подчеркивает Хеджес, КТ-сканирование – ценное средство для оценки изделий, изготовленных традиционными способами в определенных отраслях – уже является обязательным требованием для большинства критических деталей. По его словам, «это мощный инструмент, позволяющий Вам видеть, как внутреннюю, так и внешнюю геометрию, обнаруживать поры, проверять величины плотности, а затем выполнять чрезвычайно ценные метрологические исследования для проверки размеров изделия – опытного образца».Павло Эршл, ведущий инженер компании « Sintavia »

Однако КТ-сканирование выполняется после того, как изделие изготовлено; любые дефекты, обнаруженные на этой стадии, необходимо оценивать в отношении того, нарушают ли они целостность детали, и если это так, то деталь необходимо исправить, если это возможно, или забраковать. Это требует затрат как по времени, так и по ресурсам, причем последнее может быть существенным, если работа выполняется с суперсплавами.

Система QM Meltpool 3D, с другой стороны, позволяет идентифицировать потенциальные дефекты в любой момент в ходе построения изделия методом аддитивного производства, при условии, что оператор может остановить работу для изменения настроек или даже забраковать всю конструкцию, прежде чем будет израсходован дополнительный материал. По первоначальным расходам использование QM Meltpool 3D обходится дешевле, чем КТ, примерно в десять раз; кроме того, после настройки QM Meltpool 3D не возникают дополнительные эксплуатационные расходы.

Преднамеренное создание дефектов с целью оценки возможностей их обнаружения

По словам Эрла, «при запуске этого проекта фундаментальный вопрос, на который мы хотели ответить, был следующим: аналогичны ли данные, получаемые при наблюдении на месте, данным КТ-сканирования, и если это так, то можно ли использовать данные наблюдения для аттестации деталей?»

«В долгосрочной перспективе цель серийного выпуска продукции с использованием аддитивного производства состоит в том, чтобы иметь возможность выполнить эталонную работу по построению изделия при использовании системы QM Meltpool 3D, а затем исследовать качество готовых изделий, используя КТ или поперечные сечения. Данные, полученные от системы QM Meltpool 3D для эталонных изделий, можно затем сравнивать с данными для всех последующих работ по построению изделий той же конструкции. Если в ходе печати изделия не возникает каких-либо значимых дефектов, то нет необходимости в дополнительных дорогостоящих проверках после окончания обработки».

После того, как Эрл и его группа приступили к проведению испытаний, они поняли, что в связи с высоким качеством печати промышленного 3D-принтера по металлу Concept Laser M2 cussing, им придётся создавать искусственные ошибки построения изделий, чтобы оценить способности системы QM Meltpool 3D к их обнаружению.

Сначала они разработали три различных формы для работы: «органическую» сферу на основе структуры частицы ракетного топлива, наклонную спираль и серию плотных цилиндров с искусственными порами диаметром от 30 мкм до 2 мм. Затем они преднамеренно создали отклонения от нормы в процессе печати, способные привести к дефектам при построении изделия – в данном случае обращая внимание исключительно на поры. Готовые детали затем подвергались КТ-сканированию, чтобы определить, действительно ли возникли поры, предсказанные системой QM Meltpool 3D.

Интересно отметить, что не все отклонения, обнаруженные системой QM Meltpool 3D в одном слое, приводили к образованию поры, из-за которой приходилось бы браковать изделие. В данном исследовании компания «Sintavia» анализировала прогнозирование пор, возникавших в пределах пяти слоев (350 мкм) при построении изделия. «При выявлении пор такого размера мы можем утверждать со 100-процентной точностью, что действительно имеется дефект», – говорит Эрл. «Однако система QM Meltpool 3D может обнаруживать абсолютно все отклонения от нормы, начинающиеся с размера всего 12 микрон, что соответствует разрешению камеры».Ход испытания для одной из форм (органическая сфера) в проекте компаний « Sintavia » и « Concept Laser ». Два верхних центральных изображения – подготовленная средствами САПР конструкция сферы с дефектами и готовое изделие. По правой стороне – изображения с системы QM Meltpool 3 D , по левой – результаты КТ-сканирования. Нижние шесть рисунков демонстрируют корреляцию между дефектами, предсказанными и затем обнаруженными с использованием двух технологий.

Вывод, полученный на основании заключительных данных, был очень важным: система QM Meltpool 3D прогнозировала дефекты, которые обнаруживались средствами КТ.

По словам Эрла, «Мы видим более чем просто корреляцию, мы видим причинно-следственную связь». Ранее в этом году результаты, полученные компанией «Sintavia», были представлены Эрлом в Группе пользователей аддитивного производства (AMUG).

По его словам, «это была наша первая пробная оценка использования QM Meltpool 3D для контроля качества, и эти результаты важны. Нам необходимо провести дополнительные исследования, чтобы полностью понять соотношение между QM Meltpool 3D и КТ-сканированием. Я четко представляю надлежащее планирование эксперимента с количественными данными и реальный анализ в скором будущем».

Хеджес соглашается с этим: «Мы находимся в самом начале данного процесса сравнения, но то, какие возможности он открывает в отношении критических деталей, действительно очень важно. Когда наблюдение на месте станет общепринятым, развитию аддитивного производства будет придан дополнительный импульс».

Еще больше интересных статей

Приставка перемотчик филамента для станочка "Умелые руки".

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Решение по освещению на BAMBU A1

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Печать и покраска деталей для автомобилей

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

В этой теме я бы хотел немного отойти от 'домашн...

Комментарии и вопросы

Да, Snapmaker U1, конечно.

Кидайте ссылки на используемые...

Спасибо!

Здравствуйте коллеги! Подскажи...

Катушка бамбулаб открылась во...

Здравствуйте!!! Прикупил по сл...

Ну или скажем, с какой ложной...