Управление охлаждением при печати материалами, не рекомендуемыми охлаждать.

Хочу извиниться перед сообществом и гостями портала за вброс тормозной и глюкавой программы ранее. Но в этой версии всё исправлено, единственное индикатор прогресса выполнения задачи - я не стал корректировать его работу, программа и так работает быстро. Хотя я даже знаю что там надо поправить, но потом, с ней всё равно не уснёшь.

Рассматриваемая в данной записи проблема относится к техническим видам пластика для печати FDM, в частности нейлоном. Проблема в том, что печатать нейлоном не рекомендуют с охлаждением. Но если Вам попадётся тяжёлый на печать нейлон - не стоит унывать и проклинать изготовителя за выброшенные на ветер деньги. На самом деле, нейлон не сложный для FDM печати материал, главное-понять его. Когда мне в руки попал нейлон космик, приобрёл я бобину, первые впечатления после первой печати - что меня обманули вероломно, продав мне вообще не пластик для FDM печати, и что им печатать невозможно. Хотя взяв пруток в руки, да печати - и попробовав его на изгибы - я ощутил то, что я гну торнадо. В принципе легко объяснимо - он легко шёл на продольный изгиб и сильнее других сопротивлялся поперечному. Тогда я полез в справочники и узнал, что его молекулы, как и любого нейлона, при кристаллизации образуют спиральные структуры, но у нейлона космик это выражено сильнее других нейлонов - особенность формулы. Так как по профессии я сварщик, я начал размышлять о печати как о наплавке сваркой. Подобрал свои режимы (производитель их не рекомендует правда) и дело пошло достаточно неплохо. Но когда дошёл черёд до других деталей, я обнаружил что не могу напечатать их без охлаждения, нужно либо увеличивать число печатаемых деталей, либо просто выдавилвать пластик на какие-то ненужные детали, чтобы дать остыть основной детали. Я включил обдув. Но опять-же, я сделал это с хитростью, я печатал оболочку вокруг детали. И на самом деле это нормально - оболочка нужна чтобы основная часть детали не остывала сильно, а держала некоторую температуру. Когда печатаемый слой тут-же охлаждается (но в меру), одновеменно снимается внутреннее напряжение и уменьшается деформация. Так появилась эта шестерня, её двум предшественницам не свезло вообще - таких деформаций во время печати и проблем я не ожидал. Итак я включил обдув и появилась она, это был прорыв для меня. Разумеется оболочка была, просто я то фото сюда решил не вставлять.На самом деле я перешёл к более художественному изложению потому что не спешу, деталь код которой обработан тулзой в это время печатается.

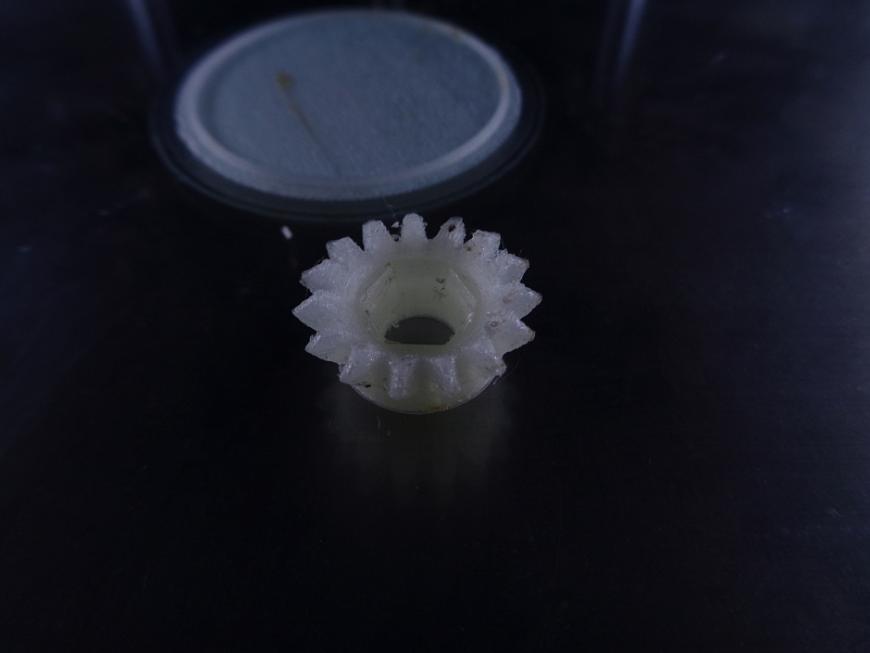

Что видно на фотографии - дальние по оси Y зубья обломались. Это произошло потому, что обдув ориентирован по оси Y от наблюдателя, и получается, что дальние участки печатаемого слоя охлаждаются больше чем ближние по оси Y.

Поспрашивав по другим слайсерам, я узнал что корреляцию обдува по оси Y они не делают, а коррелируют взависмости от положения сопла к краям контура детали на печатаемом слое. Это меня огорчило, и тогда я решил увеличить слой с 0.05 до 0.1 мм. Так появилась эта коническая шестерня. Их диаметр мал, 23 мм самый больший размер - число зубьев нечётное.

Так появилась такая шестерня.Тоже обломались самые кончики дальних зубьев, но шестерня уже более сносная и я оставил её как рабочую.

Зная что меня впереди ждёт печати множества других, более сложных деталей, я решил написать тулзу по корреляции обдува при правке G-кода. Так появилась вот эта черепаха, да ещё и глючная.

http://3dtoday.ru/blogs/accurate-random/a-managed-thread/

Когда я решил продолжить печать, отдохнув немного от своей глюкавой тулзо-черапахи, открыв в ней файл и начав его править я понял безнадёжность этого дела, что даже самый мощный компьютер не вывозит мысль тро-ло-ло кодера. Тогда я в общем исправил ошибки, вплоть до работы счётчика прогресса, он не столь нужен, программа работает быстро ибо её задача - проста.

Заканчивается печать очередной детали нейлоном, пробники от Rec мне прислал участник fox104 , за что ему огромное спасибо - когда я взял пруток, который он по ошибку мне положил, я сразу понял для какой он детали, именно она сейчас печатается. G-код правлен в тулзе. По ходу печати могу сказать, несмотря на то, что это нейлон, ложится он ничем не хуже PLA

[IMG ID=491897file]

, незнаю насколько он хорош, но скажу, что корреляция обдува свою роль сыграла, иначе тянулись-бы ниточки как у нейлона - это неизбежно без обдува, но вообще у космика они тянулись и с ним, но намного меньше чем без охлаждения. Но нейлон космик уникален для меня своим составом без наполнителя.

Единственное о чём я жалею, что не прибавил охлаждения там, где начнётся печать резьбы, там общая площать печатаемых слоёв немного уменьшится - ну ладно, посмотрим, крепче будет.

Завтра отпечатаю вторую половину этой сборки, этим-же материалом, как мне показалось - он будет достаточно прочный и жесткий после печати, несмотря на то, что нейлон мягок, этот пруток изначально был жёсткий - в нём нанопыль, углеволокна, как мне пояснили.

Может кто-то скажет, что печать оболочки - перерасход, ну в принципе да, если печатать не детали механизмов.

Так на деталь ушло 2 метра почти, но мне хватит на вторую половину сборки ещё. Режим охлаждения я подбирал из опыта печати нейлоном космик. Запустив печать испугался, что сильно убавил обдув, но потом увидев что материал чёрный, понял, что скорее всего не зря. Оболочка правда выглядит толстовато, можно было на два прохода толщину стенки сделать.

Закончилась печать, скажу, что с виду лучше чем я печатал часть этой детали ABS-ом. Какие-то капельки на стенках оболочки - резьба аккуратнее, не знаю почему, возможно - охлаждения не хватило. Остывает.

Итак-сначала пугающие капли, нет - это не летающая тарелка, просто там вставится и закрутится сферический магнит.Оболочка мягка, но прочная, отламываем - результат впечатляет. Несмотрите на странный вид детали - всё в механизме уже отредактировано - несостыковок нет.Неплохо, рафт долой.Судьба оболочки - здавствует, несмотря на то что достаточно жёсткая, успешно пережила касание противоположных стенок - вообще никаких признаков на нарушение монолитности. Деталь - аховая.

Я незнаю что лучше - пластик от Rec от рек или детище на FPC от среды программирования Lazarus, но хочется сказать спасибо порталу программистов и сис.админов cyberforum.ru, за отзывчивых экспертов и наставников. Было тяжело - но я её написал.

Деталь что печаталась коррелировалась на охлаждение в этом видеоруководстве

ссылка на тулзу 36 мегабайт.

.

Еще больше интересных статей

Как я собирал IDEX и все ошибки

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Qidi Q2 — Ремонт и «даунгрейд» во благо: замена тензодатчика на концевик

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Настраиваем прошивку Marlin и заливаем её в 3D принтер

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

Учитывая шершавость fdm печати...

1000р за бобышку с резьбой смо...

Ну вот. Оказывается, вы и не с...

3D Принтер Tronxy xy 2pro не о...

Всех приветствую! Товарищи, я...

Коллеги помогите разобраться в...

Добрый день, уважаемые! Столкн...