PICASO 3D Designer

Описание 3D-принтера «PICASO 3D Designer»

О принтере «PICASO 3D Designer»

Конструктив

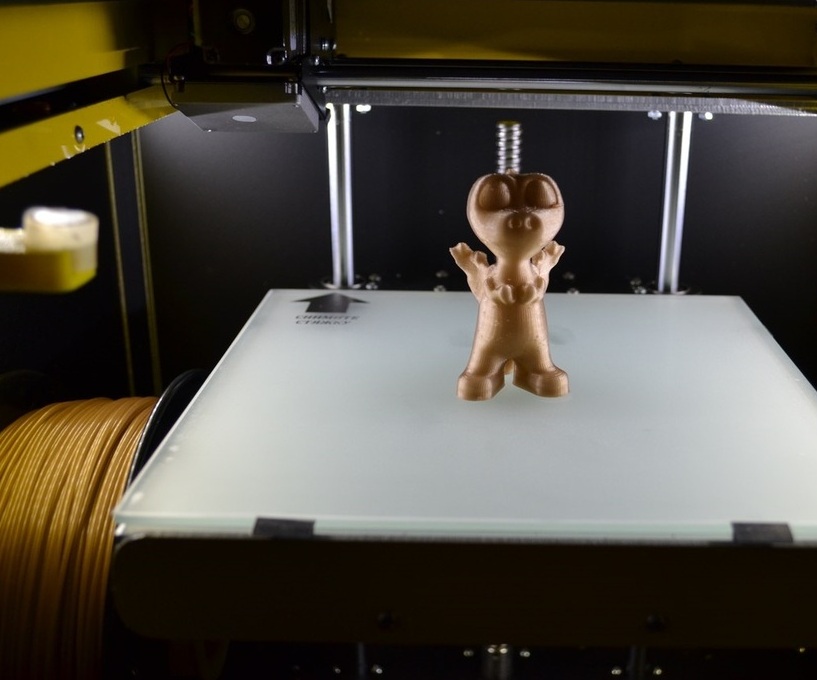

В отличие от PLA, ABS достаточно быстро охлаждается, но при этом имеет склонность усаживаться, теряя достаточно большой объем. При работе с этим пластиком необходим закрытый корпус, а также подогреваемая платформа, присутствующая во всех моделях принтеров PICASO 3D. Все вместе это позволяет сделать процесс охлаждения постепенным и равномерным, и тем самым избежать деформаций и растрескивания печатаемых моделей. PICASO 3D Designer получил закрытый корпус из алюминия и пластика. Лицевая панель оборудована прозрачной дверцей для наблюдения за процессом печати, а также внутренней подсветкой.

Так как закрытый корпус стесняет обслуживание устройства, стеклянный столик был выполнен оъемным – готовые модели можно изъять вместе со столиком и отделить в более удобных условиях. Столик удерживается на платформе простыми металлическими зажимами, которые будет необходимо поджать, если столик будет «гулять» по платформе. Несомненным плюсом является система автоматической калибровки рабочей платформы.

Катушка с пластиковой нитью устанавливается внутрь принтера, что придает не только более выигрышный по сравнению с другими принтерами вид, но и позволяет избежать проблем с обламыванием нити при более длинном пути к экструдеру.

PICASO 3D Designer оснащен полноценным контрольным модулем с LCD экраном и считывающим устройством для карт памяти. Последнее позволяет производить печать в автономном режиме, что весьма удобно. Но главным преимуществом наличия кард-ридера является независимость от ПК и ассоциированных сбоев, багов, зависаний и прочих прелестей современных операционных систем. Все, что требуется от пользователя - это записать задание печати на карту, вставить ее в кард-ридер, выбрать нужный файл и просто нажать ОК. Конечно же, при желании можно управлять принтером и с помощью компьютера – для этой цели устройство оснащено USB портом.

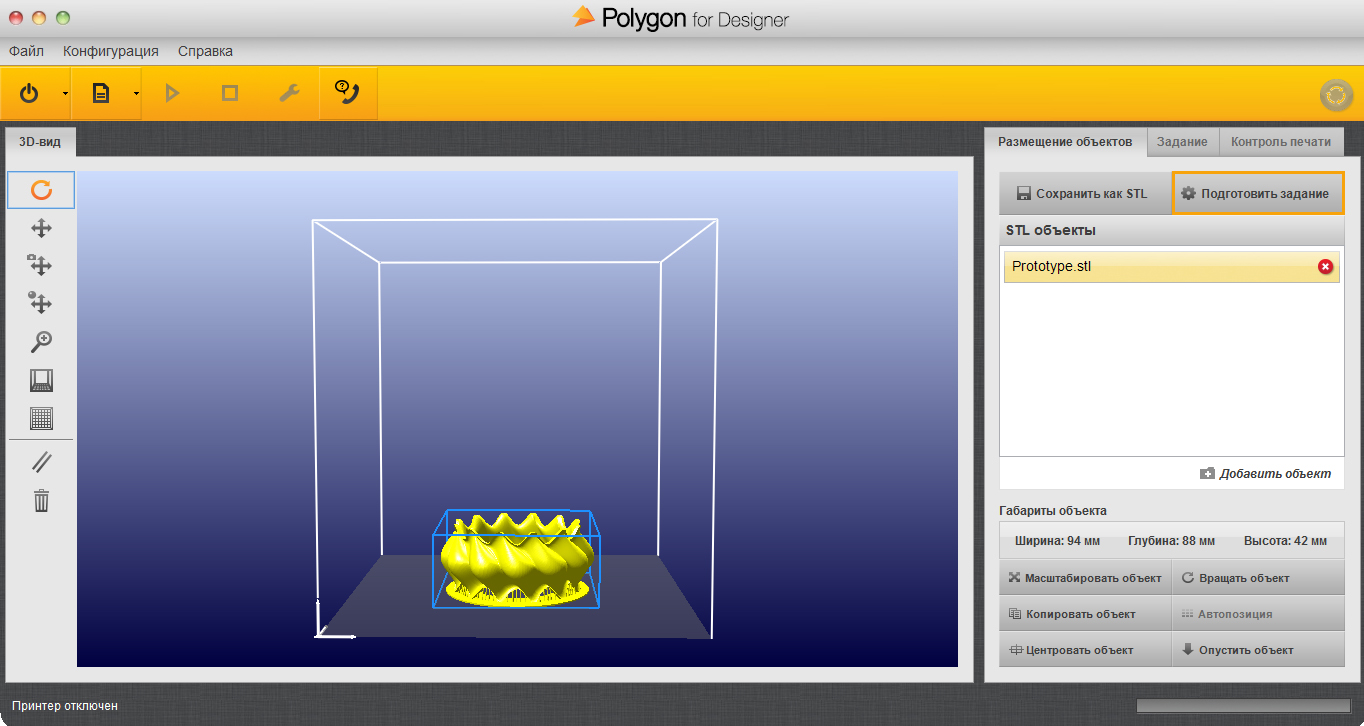

Программное обеспечение

В качестве программного обеспечения используется Polygon. Это самостоятельно разработанное программное обеспечение, которое было создано с учетом пожеланий начинающих пользователей.. Создание задания на печать происходит практически за пять кликов. При этом, для продвинутых пользователей, открыта возможность использования стороннего ПО.

Резюме

Принтер PICASO 3D Designer несомненно лидер среди всех представленных на рынке. Обладая наилучшим сочетанием цена/качество, он станет правильным выбором для практически любого пользователя. Перечислим еще раз достоинства этой модели:

- Российский производитель с многолетним опытом и быстрым сервисом.

- Закрытая камера, которая позволяет не ограничивать себя в выборе материала.

- Высокая скорость работы (до 30см³/час).

- Оригинальная конструкция, защищенная патентами.

- Стабильно высокое качество печати (0,05 мм), за счет использования в конструкции высокоточных ходовых винтов.

- Собственно программное обеспечение на русском языке, рассчитанное даже на неопытного пользователя.

Еще никто не писал отзывы об этом 3D-принтере. Станьте первым, поставьте оценку и напишите отзыв.