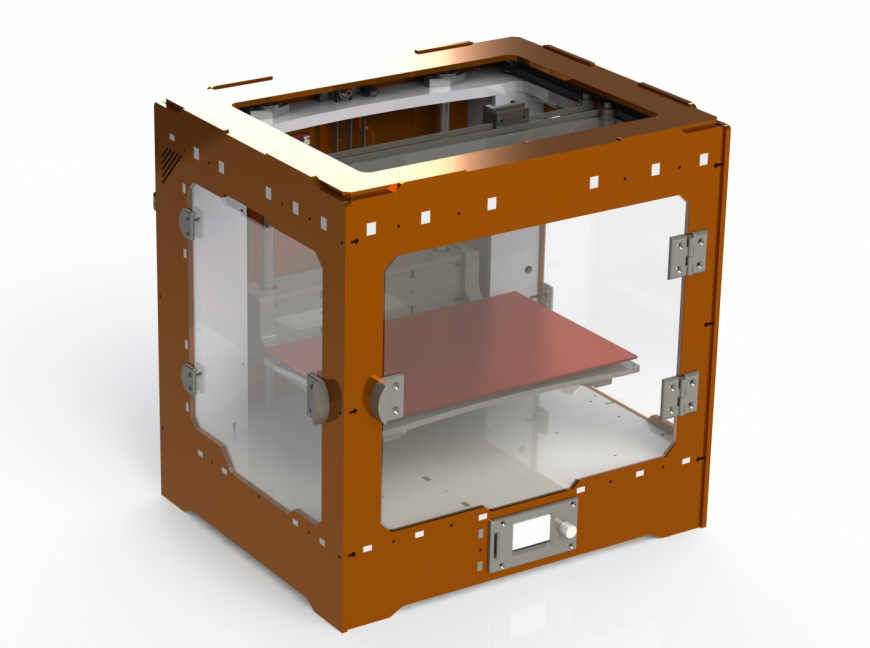

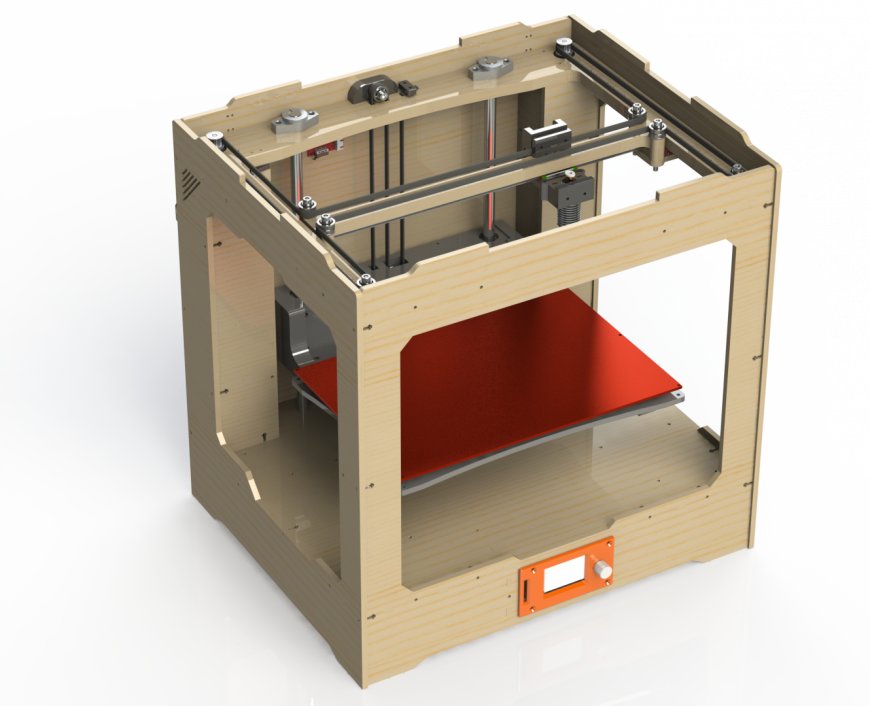

Инструкция к самостоятельной сборке 3D-Принтера 'Z-Belt-W'

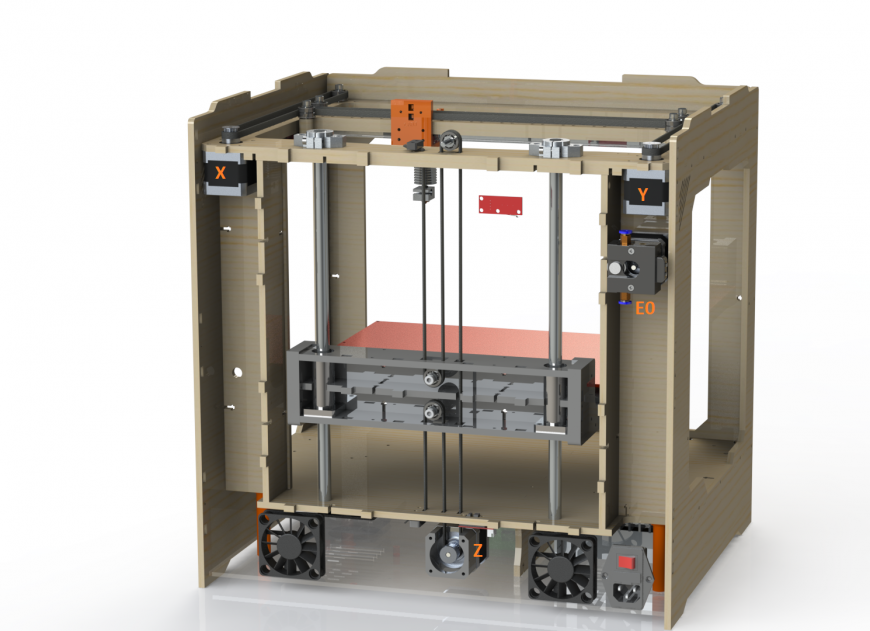

Предлагаю к рассмотрению инструкцию к самостоятельной сборке 3D-Принтера с кинематикой Core-XY на рельсах. Теперь версия 'Z-Belt-W'.

Предыдущая версия принтера описана в статье: Z-BELT

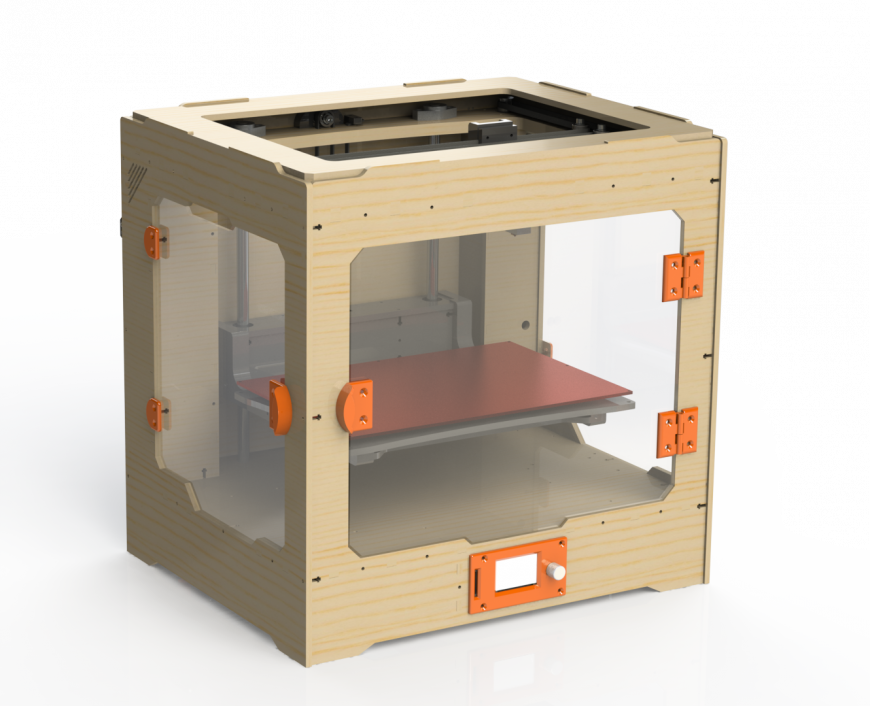

Что нового в версии Z-Belt-WНичего, кроме того, что добавлены боковые окна, окна крепятся на магнитных защелках.

- Принтер полностью из фанеры толщиной 6мм. Для сборки принтера нет необходимости в печатных деталях, они так же из фанеры. Ось Z также на ремне, что исключает так называемый воблинг.

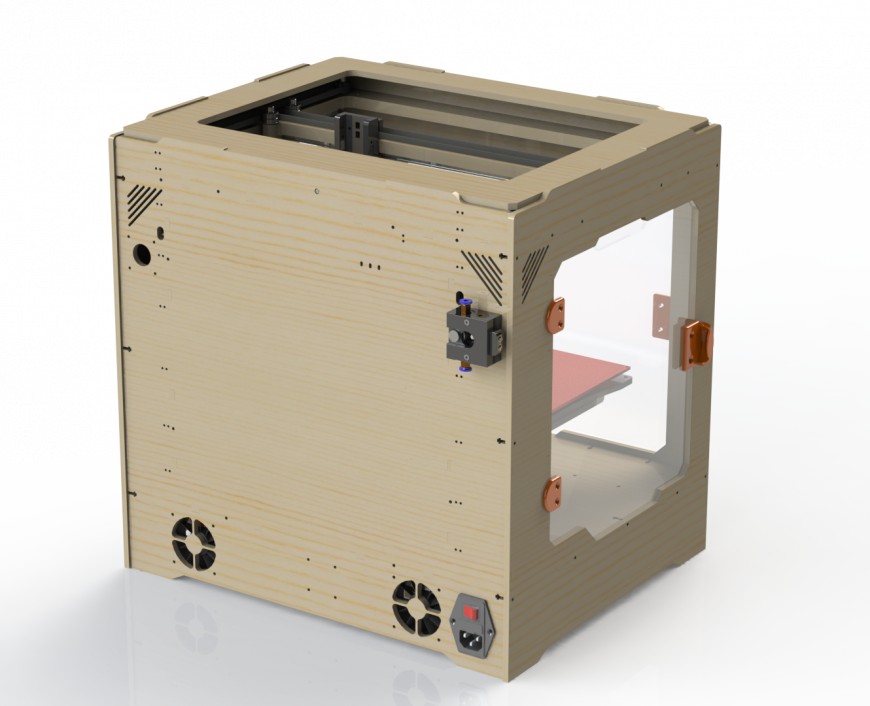

- На передней стенке акриловая дверца. Подвал закрывается акриловой защитной крышкой, на нижней крышке установлен дополнительный вентилятор обдува драйверов.

- Область печати как и в предыдущей версии 200х300х200.

- Бесшумный. На осях X и Y применены тихие драйверы TMC2ххх.

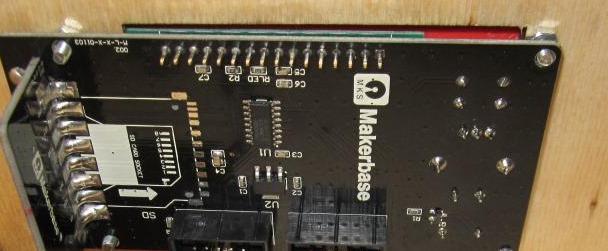

- Дисплей MKS Mini 12864, плата управления MKS-Gen 1.4 либо Mega+RAMPS.

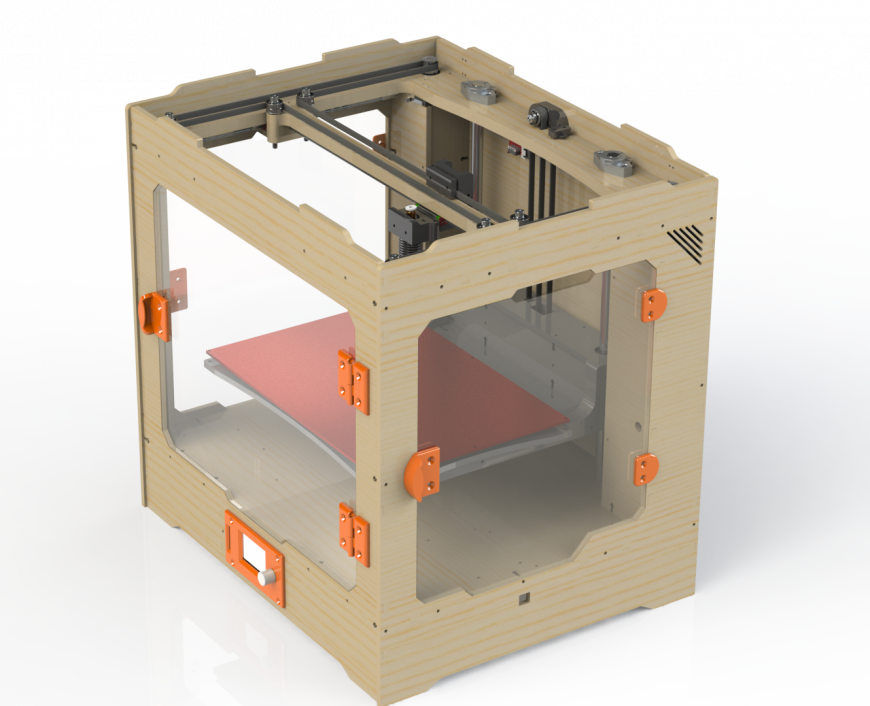

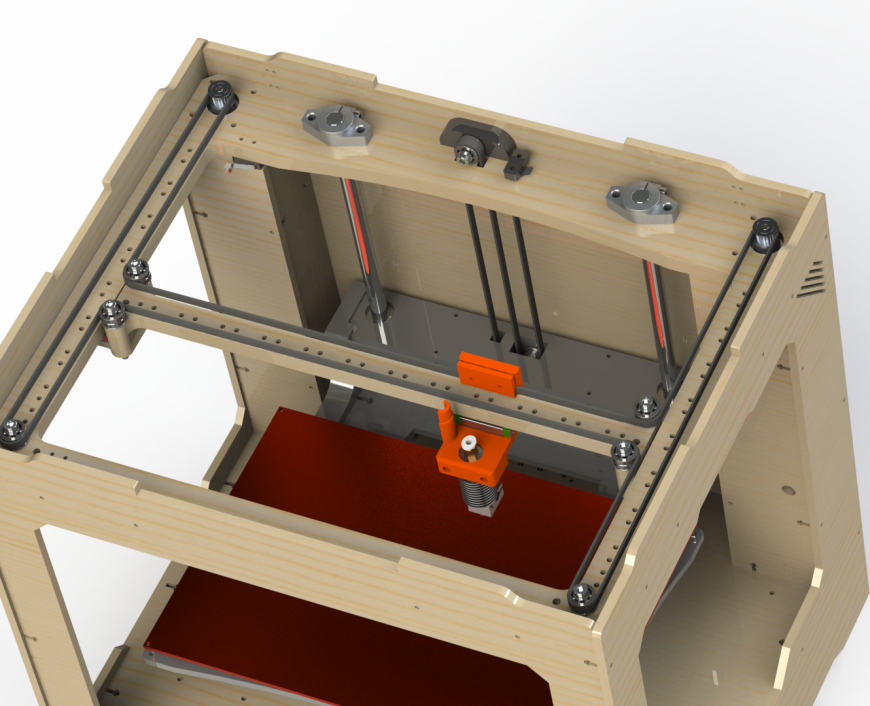

- Рельсы MGN9, расположены 'на потолке', так они меньше подвержены попаданию на них пыли.

- Конструкция универсальна и для H-Bot и для Core-XY. Кинематика H-Bot/CoreXY на рельсах позволяет печатать на достаточно быстрой скорости, в отличии от кинематики 'дрыгостол'.

- Оптимальная скорость печати принтера 'Z-Belt-W' - 120мм/сек.

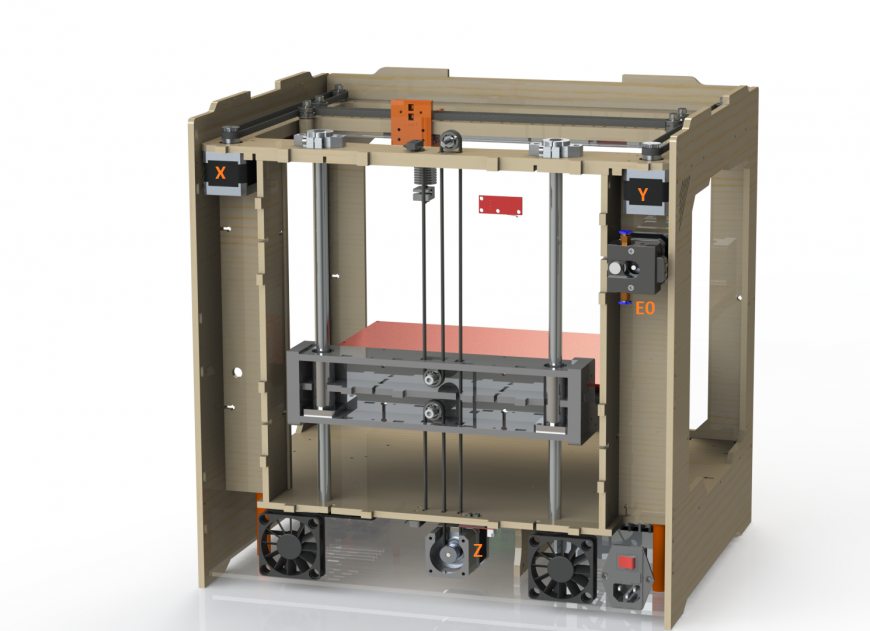

Внешний видВид с других сторон: Мотор экструдера можно установить либо справа, либо слева, либо с обеих сторон:Расположение моторов и схема ремня Z:На нижней крышке дополнительный вентилятор обдува драйверов на плате:Вырезы окон на уровне плоскости нижнего основания для удобства уборки мусора:

Ссылки на чертежи, комплектующие и инструкцииЧертежи для лазерной резки фанерного корпуса в DXF

https://yadi.sk/d/Ace8ErM-3TchEV

Комплектующие

https://yadi.sk/d/fewVDWev3TchGp

Инструкция в PDF

https://yadi.sk/i/F-nkmife3TdzHD

Прошивка Marlin

https://yadi.sk/d/hHvhfRKQ3TchN8

Общая папка Z-Belt (в общей папке в дальнейшем будут добавлены и другие варианты чертежей, и другие бонусы)

https://yadi.sk/d/zkkjQT_u3TchTz

Примечания: Корпус нарезается на лазерном станке из шлифованной фанеры толщиной 6мм. Комплектующие можно закупить по ссылкам из вложенного списка на Алиэкспресс. После того как получили фанерные детали, их надо покрыть лаком или покрасить.

Немного информации по поводу покрытия фанеры лаком:

1. Купить бутылку лака бесцветного ХВ-784, небольшой валик с коротким ворсом, малярную ванночку по размеру валика, наждачку (р80-100, р200-240), респиратор.

2. Обрабатываем наждачкой (р80-100) фанерные детали, слегка и без фанатизма, обязательно вдоль волокон, не в коем случае не поперек!.

3. Вытираем сухой тряпочкой пыль с деталей.

4. Наносим валиком первый слой лака.

5. После 2-3 ч просушки обрабатываем снова но уже более мелкой наждачкой (р200-240) фанерные детали, обязательно вдоль волокон.

6. Вытираем пыль с деталей.

7. Наносим второй слой лака.

8. Дать просохнуть около суток.

Сборка принтераКорпус:

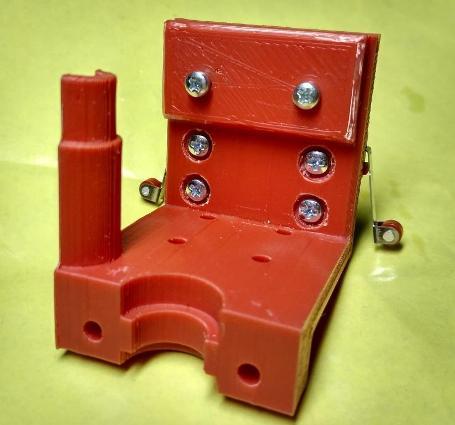

Собираем фанерную каретку: фанерная с оптическими концевиками или механическими, или пластиковая (файлы печатных деталей в общей папке). - Размещаем рельсы с каретками на верхнем основании, и на балке, прикручиваем неплотно винтами М3х20 от руки. Собирая балку с боковыми фанерными деталями прикручиваем ролики с подшипниками винтами М5.

- Собираем балку.

- Прикручиваем собранную балку к боковым рельсам и неплотно стягиваем.

- Выравниваем балку перпендикулярно боковым рельсам, стягиваем.

Примечание: в принципе, если сдвинуть балку до упора, то предполагается, что она как раз перпендикулярна. В этом положении и можно в итоге протянуть все винты.

- Двигая портал туда сюда, постепенно затягиваем винты крепления рельсов и кареток. Проверяем легкость хода кареток и еще раз перпендикулярность осей X и Y.

- Прикручиваем обводные ролики винтами М5.

- Прикручиваем к каретке концевики X-max X-min с напаянными (по схеме NC) с запасом проводами, прикручиваем эту пластиковую каретку к каретке рельсы на балке винтами М3

- Прикручиваем собранный термобарьер с датчиком и вентилятором. Провода все нужно обязательно промаркировать.- Все провода собираем в жгут и оборачиваем обмоткой.

Собираем сам корпус:

- Сначала к нижнему основанию прикручиваем перегородку подвала, смотрим ниже на фото по отверстиям, в какую сторону должно быть повернуто это основание: - Нижнее основание и собранное верхнее основание соединяем с задней и передней стенками, вставляем гайки и стягиваем винтами М3х16. Ставим перегородки колодцев и прикручиваем их. - Пока колодцы слева и справа открыты, устанавливаем шаговые моторы.

- Приклеиваем ленты светодиодные с напаянными с запасом проводами.

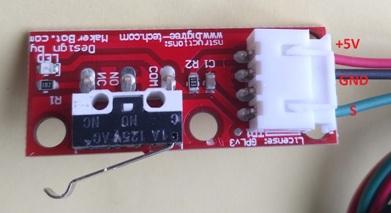

- Устанавливаем концевики оси Z (у нижнего оптического концевика слегка срезать уголок текстолита, чтобы не вешало ремню)Нижний концевик оси Z:Все концевики работают по нормально-замкнутой схеме.

- Укладываем провода.

- Шаговый мотор оси Z установить на фанерную стойку, детали стойки проклеить между собой.Внимание! Не забываем маркировать.

- Укладываем и подвязываем провода. На задней стенке есть отверстия под стяжки.

- После того как все провода уложены, ставим левую и правую стенки, вставляем гайки и стягиваем винтами М3х16.

Стол:

- Расзенковать отверстия под винты М5х25 впотай в задней детали. Прикрутить ролики с фланцевыми подшипниками.

- Прикрутить слегка линейные подшипники к основной детали стола.Далее собираем остальные детали:Ставим остальные детали, стягиваем винты у линейных подшипников, ставим заранее гайки.Далее соединяем остальные детали: - Устанавливаем стол внутрь корпуса принтера, вставляем валы через верхнее основание/линейный подшипник/нижнее основание и закрепляем валы зажимами сверху, снизу не нужно.

- Проверяем легкость хода стола.

- Устанавливаем ролик оси Z, натягиваем ремень по схеме: - Устанавливаем нагревательную пластину на пружинах винтами. Её рекомендуется крепить в трех точках, а не в четырех, иначе при регулировке её будет выгибать 'пропеллером' вместе со стеклом.

Не забываем маркировать провода.

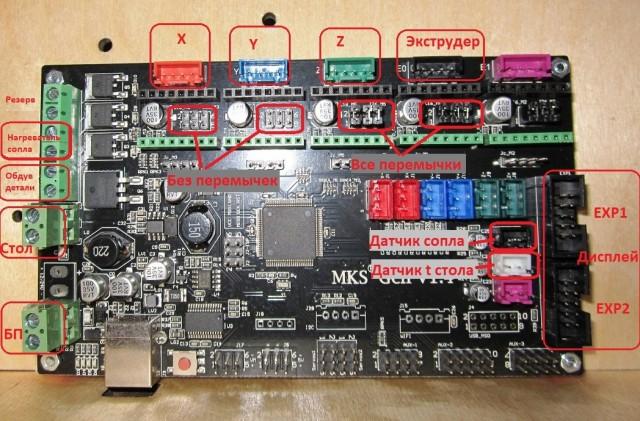

- Монтируем дисплей, плату управления, вентиляторы по приточной схеме, блок питания. Подключаем по схеме.

Установка контроллера MKS Mini 12864:

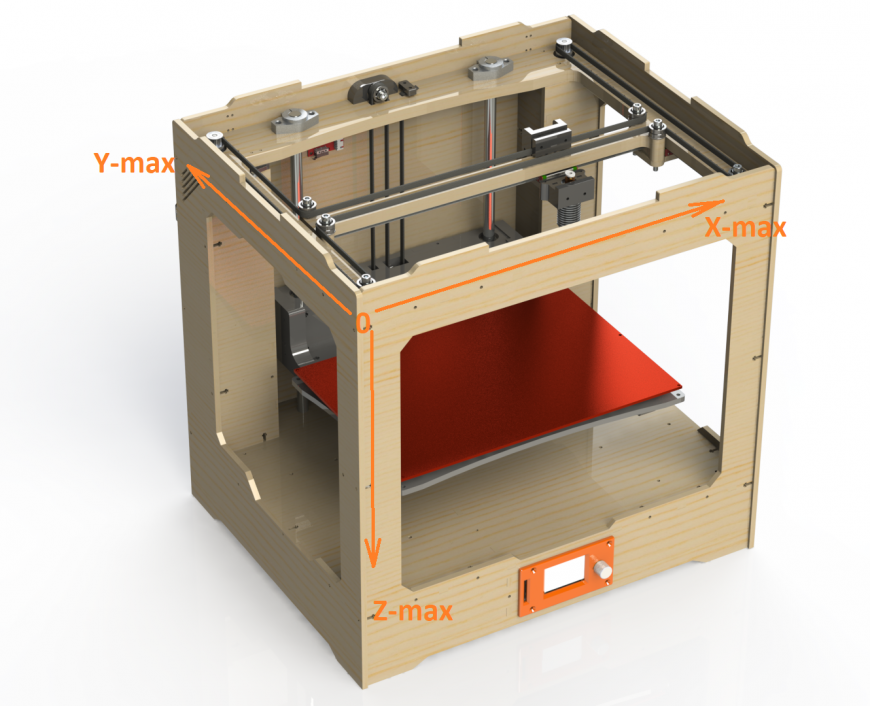

- сначала снаружи прикрутить декоративную панельку винтами 3х16 впотай, потом изнутри прикрутить плату контроллера: Размещение электроники внизу, мозг ставим на втулки 10мм.: Схема подключения MKS Gen V1.4: Система координат, по этой схеме учитывайте движение осей в нужную сторону:Все концевики подключаются по нормально-замкнутой схеме, при срабатывании они размыкаются.

Механические концевики подключаются на два контакта «GND» и «S», а оптический концевик на все три контакта по схеме ниже.

Распиновка всех 6 концевиков: Механический трехпроводный концевикОптическийМеханическийПодключение нагревательного стола:

На плате стоит хороший мосфет 40200ATD, греет стол 200х300, и при этом сам транзюк холодный.

- Вентиляторы корпуса и вентилятор обдува термобарьера подключаем к понижалке DC-DC и выставляем на нем 8…9в. Вентилятор обдува детали подключаем к плате MKS Gen V1.4 по схеме к разъему “Fan”.

- Проверяем свободный ход каретки, портала, экструдера.

- Проверить щелкают (срабатывают) ли концевики в конце движения.

- Натягиваем ремень кинематики X,Y по схеме в зависимости от выбранной кинематики H-bot или CoreXY.

Заливаем прошивку:

Подробнее о прошивке здесьНастроенная прошивка marlin для данного принтера по ссылке выше. Возможно, перед компиляцией прошивки придется скачать библиотеку U 8 glib .

- После сборки и заливки прошивки нужно будет обязательно проверить/отрегулировать ток на драйверах.

Примечание: От себя скажу, что для DRV8825 (Z, E) напряжение на подстроечнике драйвера должно быть 0,85в, на TMC2100 (X, Y) должно быть 1,1в. Меньше нельзя, будут пропуски шагов. TMC2100 при этом греется максимум до +75, что в пределах нормы.

Если будет перегреваться выше +75, то поменяйте штатные радиаторы на более массивные.

При перегреве драйвера также будут пропуски шагов во время печати.

Еще есть возможность установить дополнительный вентилятор на нижней акриловой крышке:После всех манипуляций необходимо будет проверить правильность подключения концевиков и моторов, подрубив принтер к программе pronterface, понажимать шаг 1мм по осям X, Y, Z. Если по оси Z стол идет в другую сторону, инвертировать направление в прошивке или развернуть штекер мотора.

Если по осям X,Y направление движения в другую сторону, значит моторы X и Y перепутаны местами. Поменять местами штекеры на плате управления.

Если оси X Y перепутаны местами, развернуть штекер одного из мотора.

После также нужно проверить срабатывание и верное присвоение концевиков, нажимаем концевик и вводим команду М119 в pronterface, смотрим его состояние. Таким образом проверяем все остальные концевики.

После, проверяем движение HomeX, Y, Home Z, кнопками движения домой в pronterface. Перед нажатием Home Z, надо обязательно проверить, чтобы сопло не упиралось в стекло стола после срабатывания концевика. У оси Z вверху ноль, а внизу +200.

После того как отхомите ось Z, настройте зазор сопло/стол на толщину бумаги.

Проверить нагрев сопла и стола на заданную температуру.

Ставим нижнюю крышку, вешаем дверку.

Собираем боковые окна, в пластиковые детали окон вклеить неодимовые магниты 8х2

Enjoy!

Еще больше интересных статей

Квазимодо обрел лицо и теплую кровать

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Первое что я сделал еще на Энедер-3 это выкинул их род...

Немного о китайских камерах

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

GCODE: Плюшки от Павлушки

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Сегодня хотелось бы рассказать о GCODE....

Комментарии и вопросы

Круто

6Вт = 4,5*4,5/3,4.Это по какой...

Всё, понял. Удачи в эксперимен...

Собственно и вопрос: Как в Ком...

Добрый день, принтер Creality...

На картинке видно что слой нем...

Господа, товарищи, братья, обл...