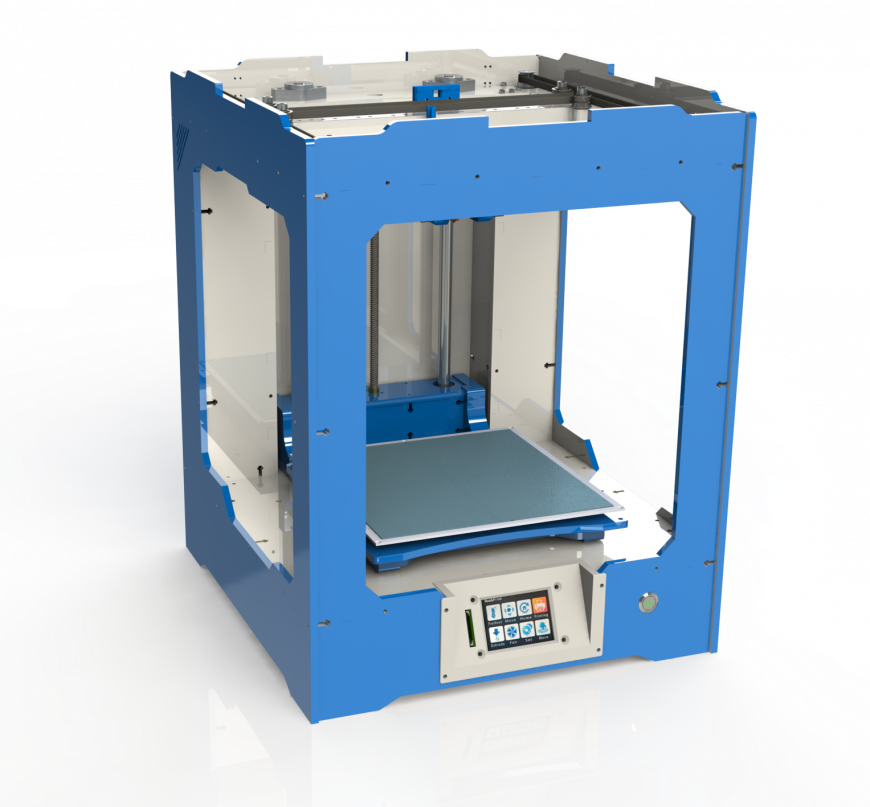

3D-принтер на рельсах Z-HELIX-MINI, инструкция по самостоятельной сборке, файлы.

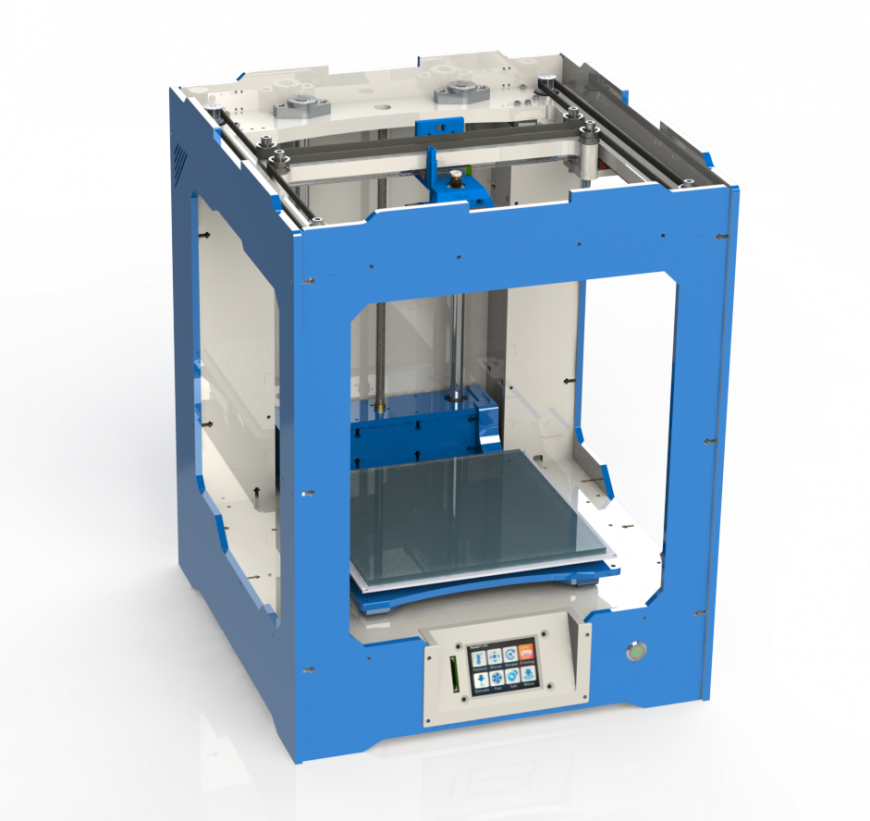

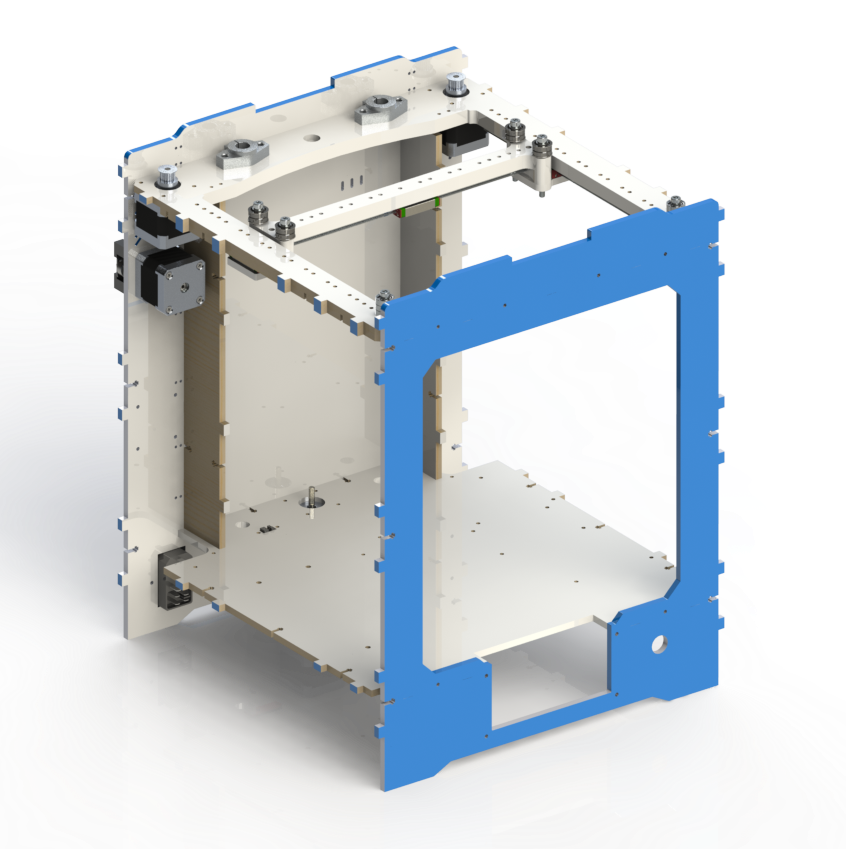

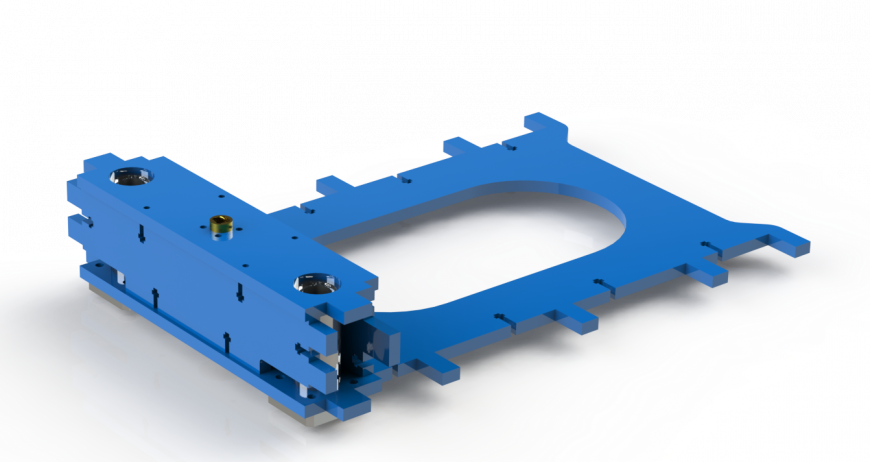

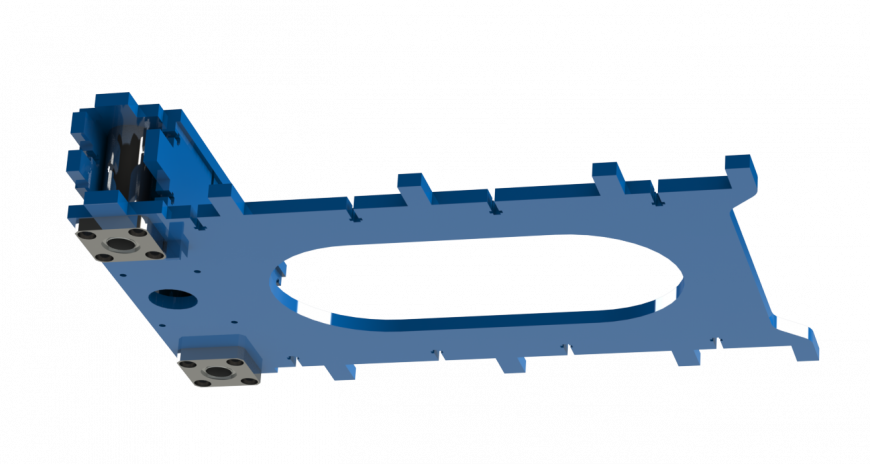

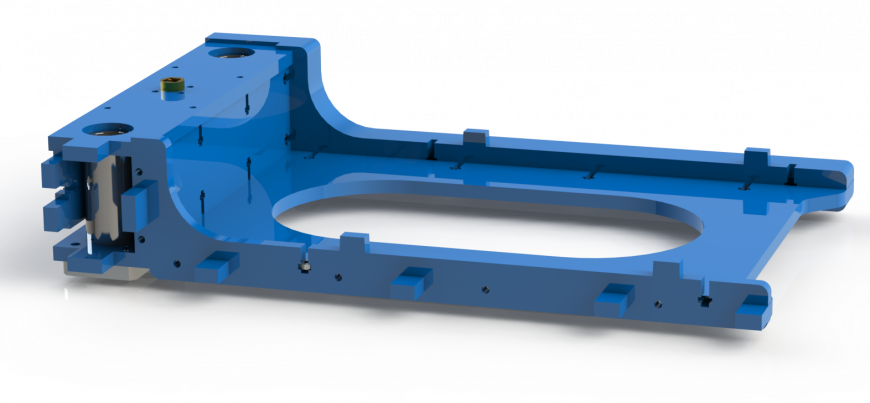

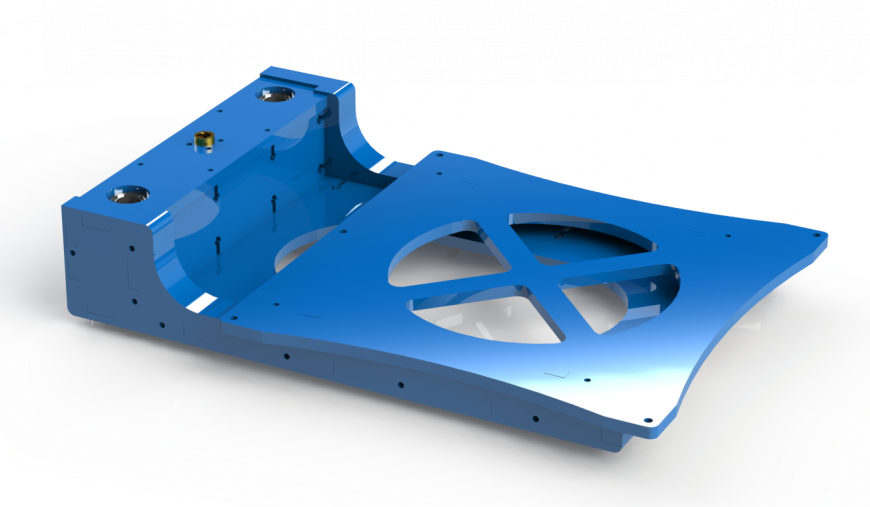

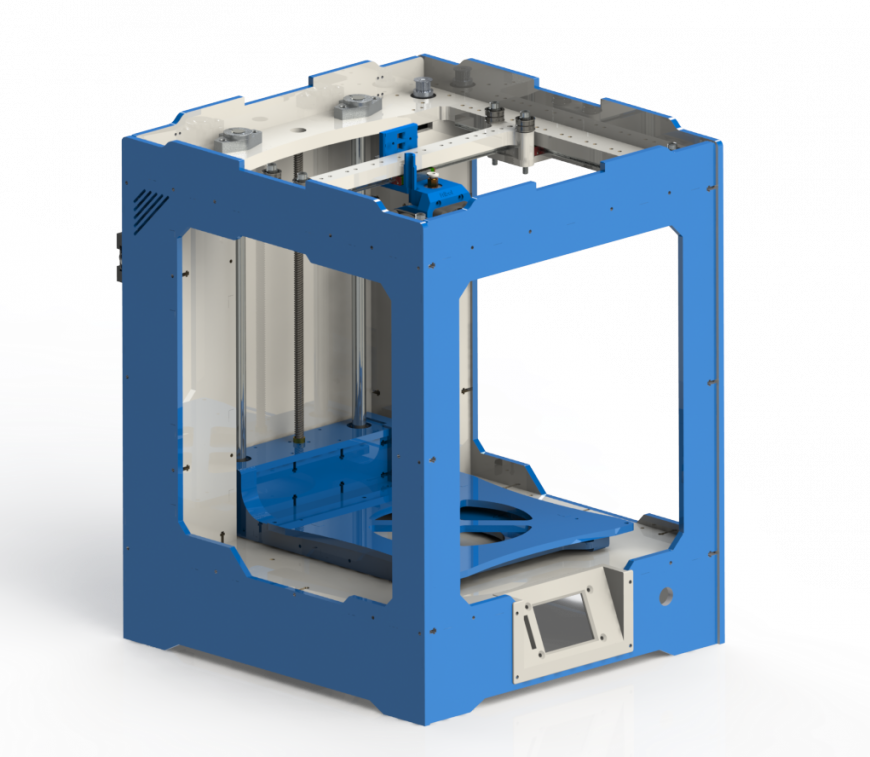

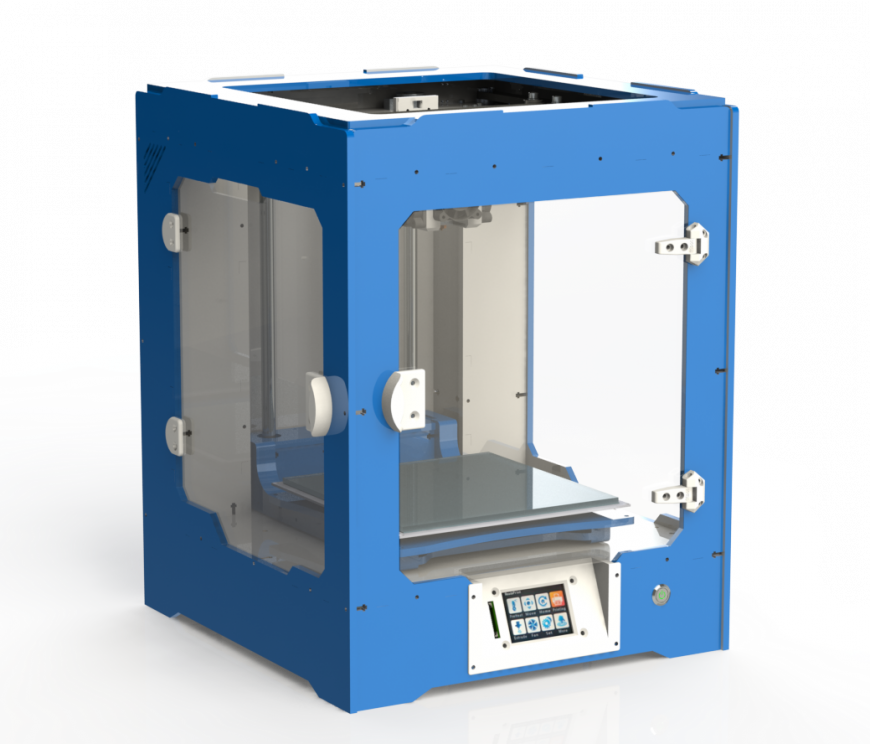

Предлагаю вашему вниманию восьмой вариант линейки принтеров Fribot: Z-Helix MINI.

Принтер для самостоятельной сборки. Проект открытый.

Может полностью функционировать без единой печатной детали.

Предыдущие модели:

3.0 Quiet Z-Belt Z-Belt-W Z-Helix MiniХарактеристики Z-Helix-Mini:

- Область печати 200х200х200

- Скорость печати 120...180мм/сек

- Пластик ABS, HIPS, SBS, PLA, PETG

- Кинематика на рельсах MGN9, два варианта, H-bot, CoreXY

- Подогреваемый стол на 220в 300Вт, время нагрева до +100° около 1,5мин

- Управление: сенсорный дисплей, 2,4', цветной

- Перемещение стола при помощи трапецеидального винта

- Термокамера: передняя дверь, боковые окна на магнитных защелках

- Удобные боковые вырезы окон для удаления мусора

- Рельсы скрыты от пыли

- Стол без канцелярских зажимов

Внешний вид:Файлы для скачивания:

Комплектующие

ссылкаПрошивки

для платы управления для дисплеяЧертежи для лазерной резки корпуса

ссылкаПечатные детали

ссылкаСхема подключения

ссылкаОбщая папка

ссылка

Инструкция по самостоятельной сборке принтера:

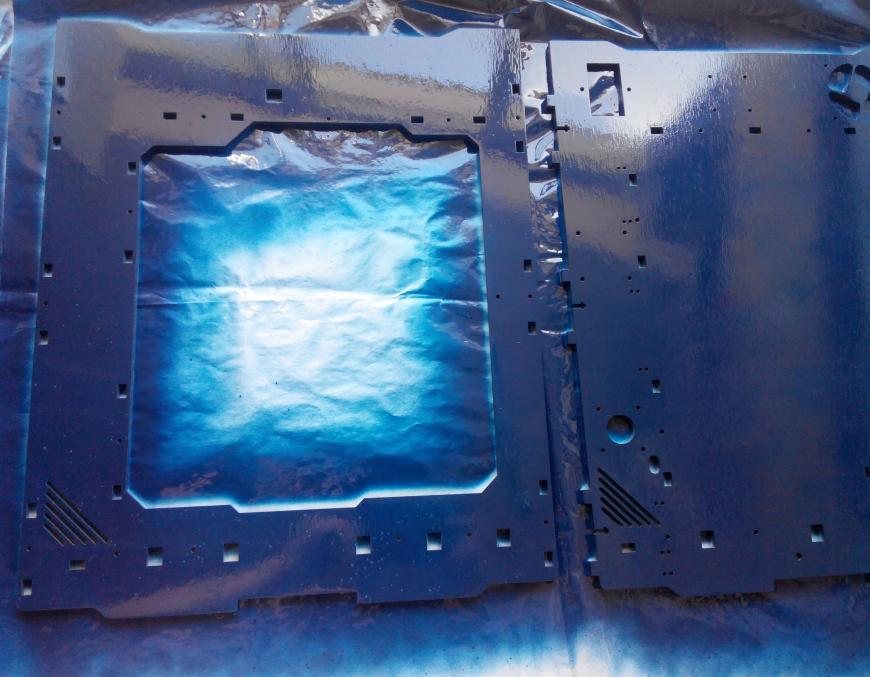

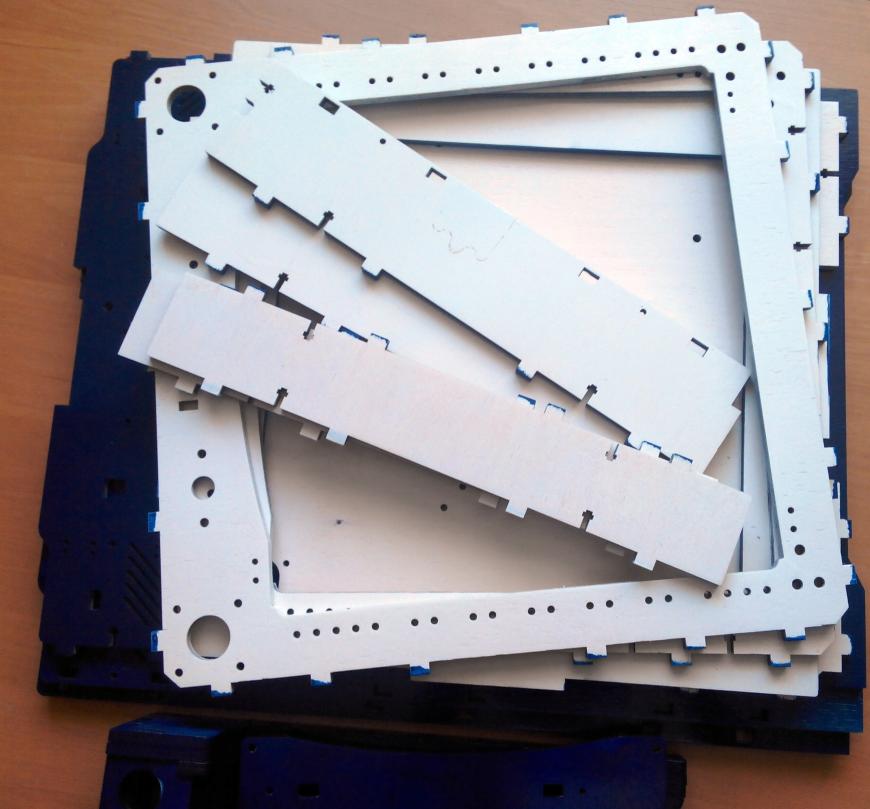

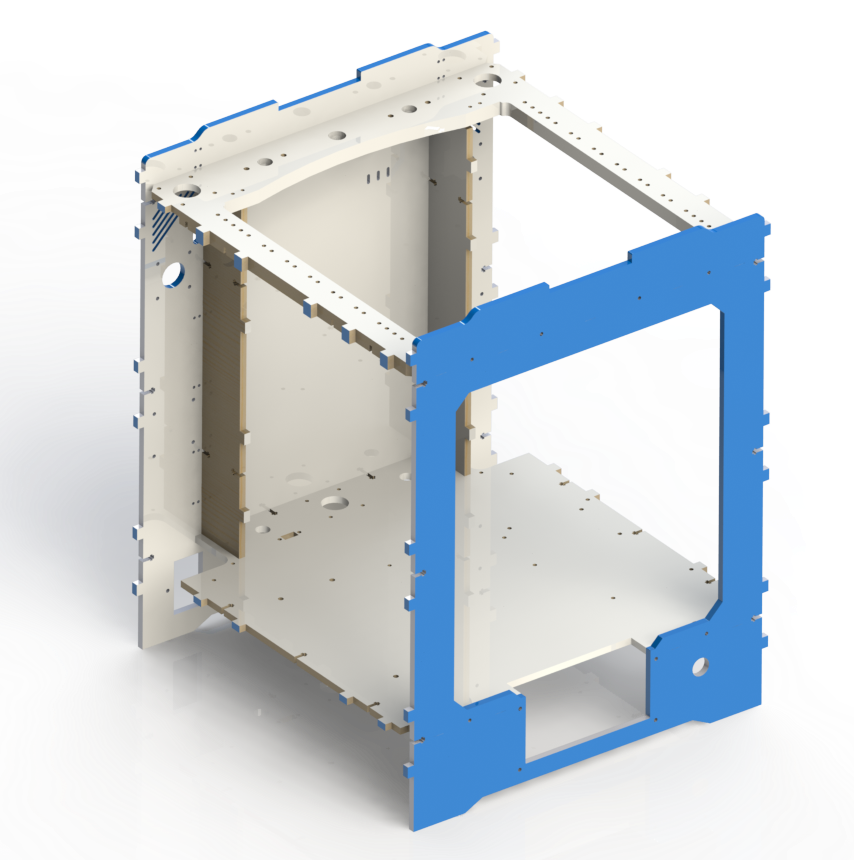

Корпус принтера нарезается на лазерном станке из шлифованной фанеры толщиной 6мм. Чертеж для резки по ссылке выше.

У кого нет возможности нарезать фанеру самим, можете обратиться в группу ВК ссылка.

Покраска.

Лак бесцветный ХВ-784, (+ при желании цветная авто-эмаль аэрозоль на свой вкус, можно купить в магазине автозапчастей), небольшой валик с коротким ворсом (1шт), малярная ванночка по размеру валика (1шт), наждачка (р80-200, и р240-400), респиратор.

Обрабатываем наждачкой (р80-200) фанерные детали, слегка и без фанатизма, желательно вдоль волокон.

Вытираем или пылесосим пыль с деталей.

Наносим валиком первый слой лака. Лак ХВ-784 высыхает быстро.

После 2-3 ч просушки обрабатываем снова, но уже более мелкой наждачкой (р240-400) фанерные детали. Обрабатывать намного эффективней шлифмашинкой. Детали получаются с гладкой поверхностью.

Вытираем или пылесосим пыль с деталей.

Наносим второй слой лака валиком в один слой или распыляем авто-эмаль аэрозоль.

Через час после нанесения подвешиваем и даем просохнуть около суток.

На фото пример после покрытия автоэмалью 'KUDO Белая 202' для внутренних поверхностей корпуса и 'Атлантика 440' для внешних поверхностей, расход по одному баллончику:

Сборка:

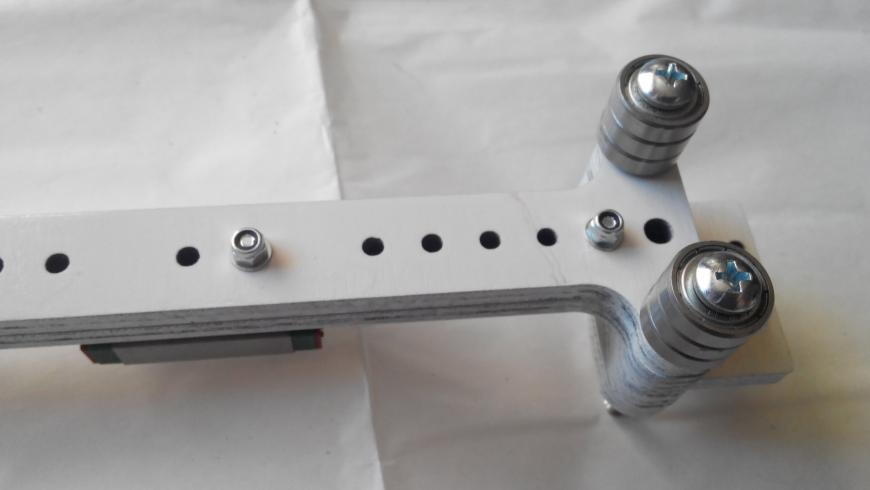

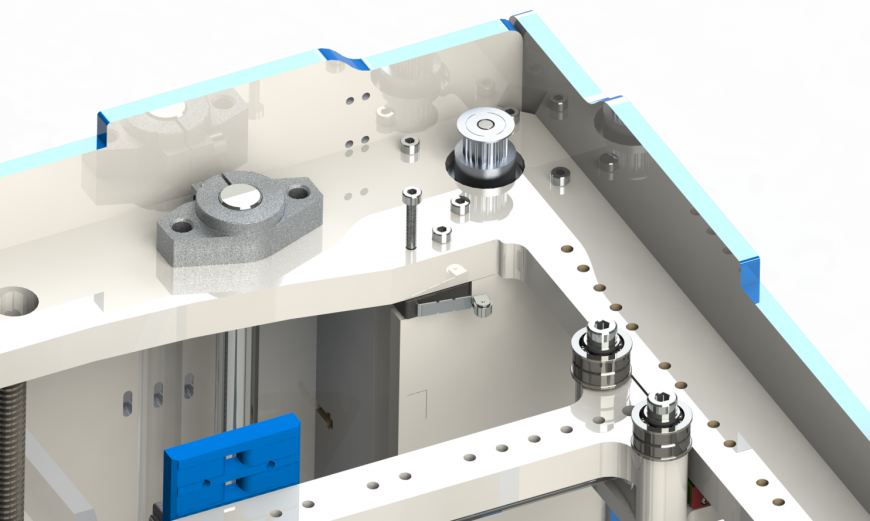

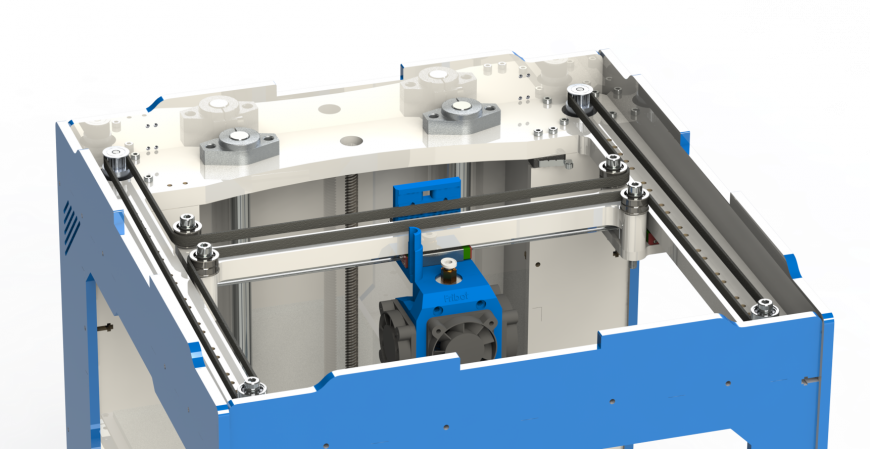

Детали балки лучше проклеить:Устанавливаем рельсу на балку и, приклеив боковые фанерные детали стягиваем с роликами:Устанавливаем боковые рельсы и ставим балку:Между роликами и фанерой шайба М5.Смещаем балку до упора и подтягиваем винты, смещаем до противоположного упора и протягиваем все винты.Ролики обводные:Устанавливаем верхние моторы с проводами, слева Y, справа X, крепим винтами М3х10 через шайбы. Маркируем концы проводов.

Приклеиваем ленты подсветки (куда душа пожелает) с заранее припаянными проводами, черный минус, красный плюс.

Устанавливаем нижний оптический концевик Z-max в нижнем основании. Мотор Z.

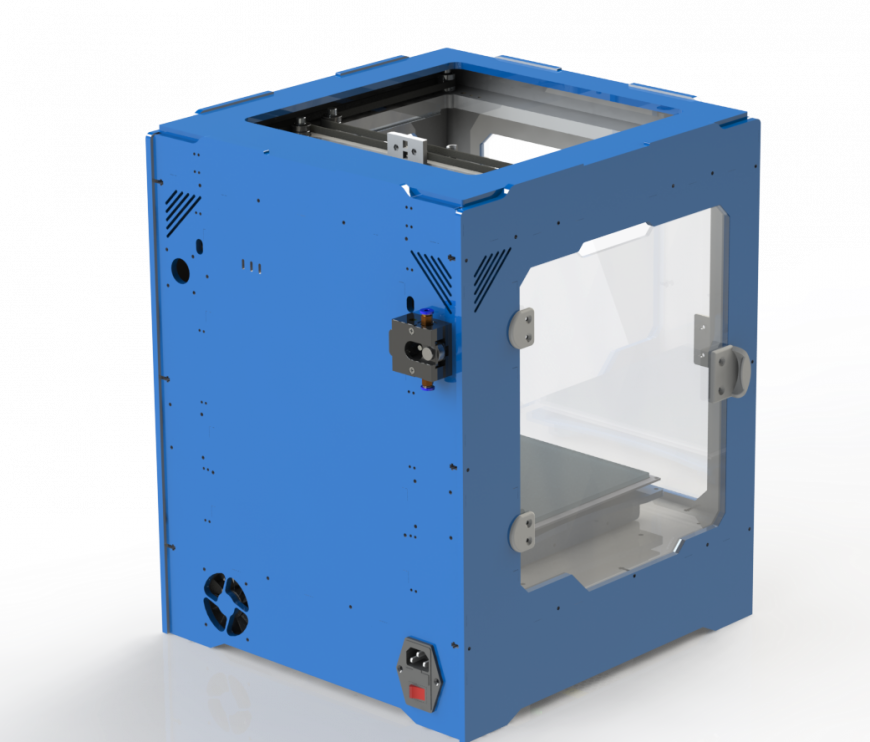

Устанавливаем мотор экструдера с проводом, к задней стенке, в левом или в правом колодце, сзади прикручиваем фидер фитингом вверх.Передние детали колодцев пока не ставим, их можно поставить после укладки проводов.

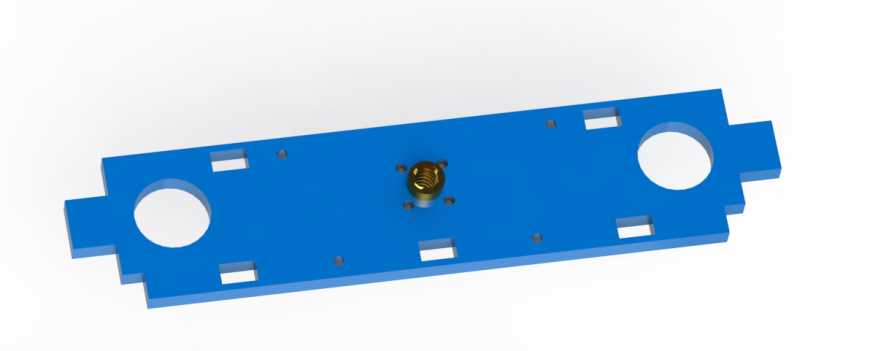

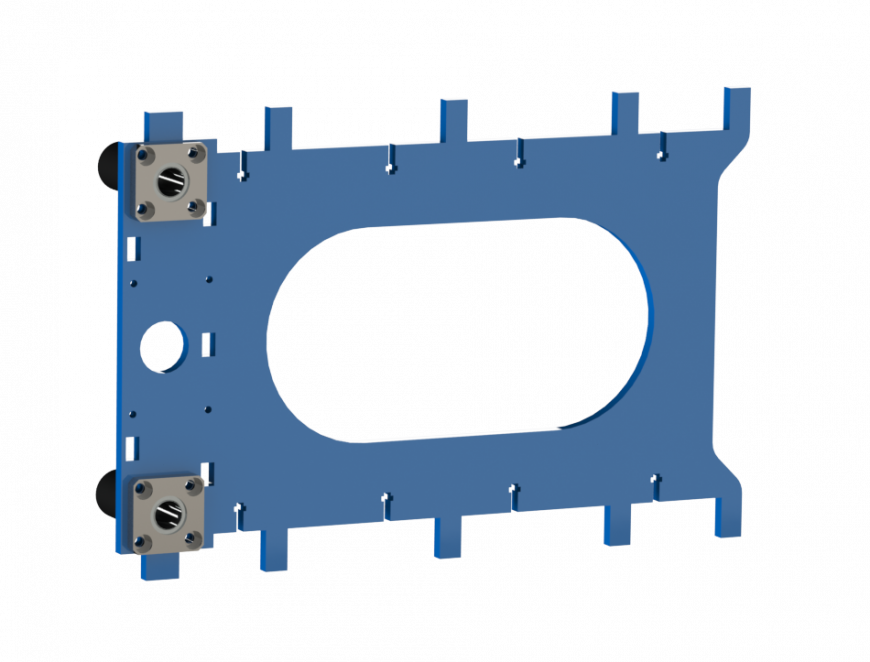

Сборка стола

Устанавливаем бронзовую гайку:Крепим линейные подшипники:Собираем далее:Выступ под оптический концевик слева:Гайки подставляем заранее:Стол готов:

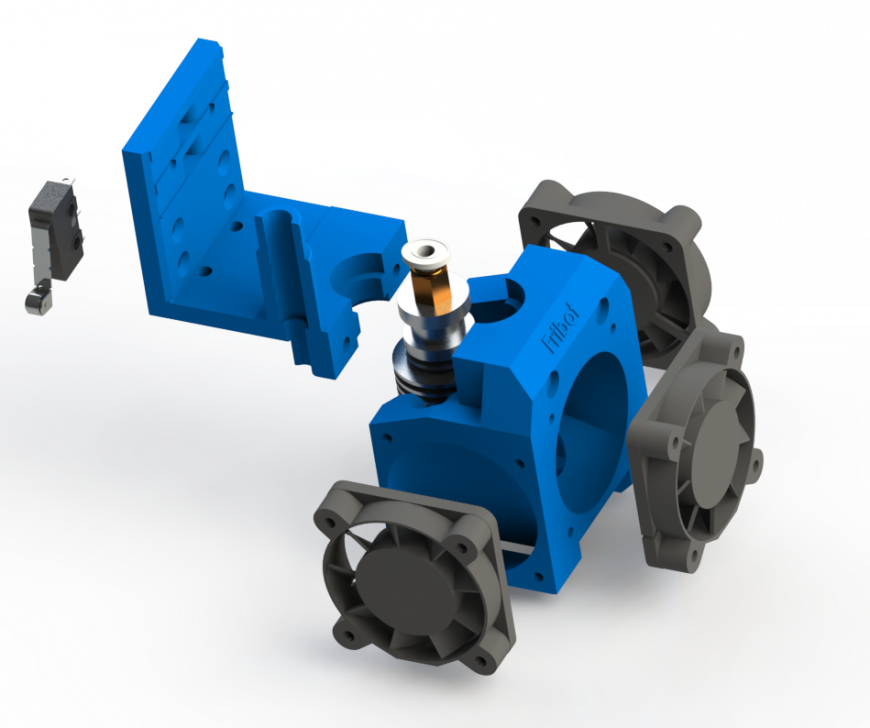

Собираем каретку:

Концевик прикручиваем винтами м3х12(впотай) без гаек, вентиляторы прикручиваем винтами м2,5х14, подпаиваем провода около 1,5метра. Провода от нагревателя и датчика экструдера также придется немного нарастить.Устанавливаем стол и каретку:Укладываем и подвязываем провода, вставляем тефлоновую трубку:Прикручиваем держатель катушки в левом колодце:Закрываем колодцы, и прикручиваем концевик Y-max винтами м3х16 без гаекНатягиваем ремень, например по схеме кинематики H-bot:И ставим систему автоматического натяжения ремня ссылка на статью:На стол крепим нагревательную пластину с наклеенной снизу силиконовой грелкой, провода стола просовываем в отверстие внизу в правом колодце.

Устанавливаем плату управления на стойки 10мм, устанавливаем дисплей через шайбы, устанавливаем модули DC-DC, вентилятор корпуса по приточной схеме, блок питания, гнездо питания, кнопочный выключатель:

Подключение:

Для начала подключаем цепи питания, по схеме, отмеряем и подпаиваем провода к гнезду питания, кнопочный выключатель и блок питания.

Схема подключения по ссылке выше.

Выход плавкой вставки перемычкой соединяем с клавишным выключателем, выход выключателя подключаем к БП, вторую клемму гнезда питания подключаем к клемме нормально-разомкнутой пары кнопочного выключателя, вторую клемму кнопочного выключателя соединяем к БП.

Выход 12в с блока питания подключаем к модулю DC-DC и плате управления.

Дополнительно 12в подключаем к подсветке кнопочного выключателя.Проверяем цепи и включаем.

На блоке питания выставляем напряжение 12в

На выходе модуля DC-DC выставляем напряжение 5в. Выход модуля DC-DC 5в подключаем к дисплею, по схеме.

Для подключения дисплея я использовал комплектный шлейф, и подпаял к нему сигнальный штекер RX, TX, GND. И два провода, первый и третий подпаял к выходу 5в модуля DC-DC.Сигнальный штекер подключаем к AUX1 платы управления, по схеме.

Включаем принтер.

Проверяем работу дисплея.

Прошивка.

Прошиваем плату управления.

Скачиваем и устанавливаем arduino IDE последней версии.

Настроенная прошивка для данного принтера в архиве по ссылке, скачать и распаковать архив.

Подключаем принтер USB кабелем к компьютеру. Установить драйвер платы.

Открыть файл marlin.ino в папке прошивки приложением arduino

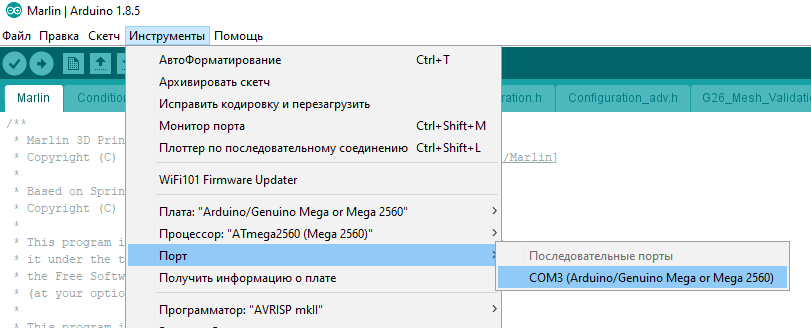

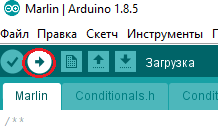

Во вкладке инструменты - плата выбрать arduino mega2560, и выбрать текущий активный порт.Нажать 'загрузка' кнопка со стрелкой вправо.Произойдет компиляция прошивки и если всё хорошо, прошивка запишется в плату управления.

Появится надпись 'Загрузка завершена'

Закрыть arduino IDE.

Выключаем принтер.

Прошиваем дисплей.

Скачиваем прошивку по ссылке выше. Распаковываем.

Записываем на SD-карту содержимое прошивки MKS TFT24:Вставляем карту в слот дисплея, включаем принтер.

Начнется прошивка.После окончания прошивки дисплей перезагрузится и появится заставка Fribot Z-Helix Mini.

Войдем в настройки и переключаем интерфейс на русский язык.Файлы прошивки на SD-карте теперь можно удалить.

На драйверах платы управления выставляем необходимый ток шаговых моторов.

Для этого нужно выставить следующее напряжение на сердцевине подстроечника драйвера относительно GND.

Для DRV8825 напряжение на подстроечнике 0,85в.

Для TMC2100 напряжение на подстроечнике 1,1в.

Выключаем принтер и подключаем далее.

Отмеряем провода концевиков, лишнее отрезаем, подпаиваем штекеры. Укладываем и подключаем по схеме.

Отмеряем провода датчиков (термисторов), лишнее отрезаем, подпаиваем штекеры. Укладываем и подключаем по схеме.

Отмеряем провода вентилятора обдува термобарьера и подключаем к HE1.

Отмеряем провода вентиляторов обдува детали и подключаем к разъему FAN платы управления.

Подключаем нагреватель сопла к разъему HE0 платы управления.

Подключаем штекеры моторов по схеме.

Подключаем цепь нагревателя стола, стол на 220в, подключается через твердотельное реле.

Вход реле (3...32VDC) подключается к разъему H-BED платы управления.

Все жгуты обматываем обмоткой, низковольтные (12в) отдельно от высоковольтных (220в), провода моторов и провода концевиков и термисторов также обматываем отдельно.

Подвязываем.

Проверяем все цепи и включаем.

Сверху стола укладываем коврики теплопроводные, разглаживаем воздушные пузыри:На эти коврики укладываем стекло:Стекло хорошо удерживается и равномерно прогревается, без всяких канцелярских зажимов, и также легко снимается.

Настройка

Скачиваем и устанавливаем Simplify3D. Есть русская версия В настройках tools-options выставляем размер стола и Homing direction:Переходим на вкладку управление, подключаем принтер кабелем к компьютеру.

Проверяем направление движения осей.

Проверить можно через меню дисплея или в панели управления Simplify3D.

Если по оси Z стол идет в другую сторону, инвертируем направление в прошивке или развернем штекер мотора на плате управления.

Если по осям X,Y направление движения в другую сторону, значит моторы X и Y перепутаны местами. Поменяем местами штекеры на плате управления.

Если оси X Y перепутаны местами, развернем штекер одного из мотора.

После также нужно проверить срабатывание и верное присвоение концевиков, нажимаем концевик и вводим команду М119 в панели управления Simplify3D, смотрим его состояние. TRIGGERED это концевик сработал.

Таким образом проверяем все остальные концевики.

Включаем нагрев стола (+95) и экструдера (+230), проверяем процесс нагрева.

С панели управления Simplify3D:Или с дисплея принтера.

После достижения температуры, нажимаем Home Z в меню дисплея, после перемещаем стол в верхнюю нулевую позицию.

Если значение высоты Z еще не нуле, а стол уже упирается стеклом в сопло каретки, подтягиваем регулировки стола ниже.

И, перемещая каретку по осям X, Y ближе к каждому углу, выставляем регуляторами зазор между соплом и поверхностью стекла на толщину бумаги.

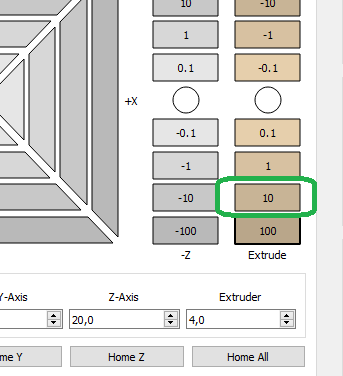

В меню дисплея есть меню для автоматического перемещения по точкам:Включаем экструдер на выдавливание пластика, проверяем направление вращения шестерни фидера. Если направление не верное, развернуть штекер на плате управления.Устанавливаем катушку с пластиком, конец просовываем через фидер, тефлоновую трубку, до сопла.

Проверим экструдирование пластика.

Устанавливаем нижнюю крышку, вешаем дверки.Принтер готов!

Удачи в повторении!

Моя страничка в ВК:

ссылка

Еще больше интересных статей

Несколько вариантов фидеров для Creality K1/K1MAX

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

И снова экструдер, вернее, подающий механизм, на сей раз для Creality...

Немного о китайских камерах

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Собери свой Re-D-Bot

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

В представленной вашему вниманию статье, изложена по...

Комментарии и вопросы

А гадить - делать угодное, люб...

В овощесушилке сушу часа 4 на....

Здравствуйте, хочу приобрести....

Посоветуйте хотенд с гладким т...

Здравствуйте, столкнулся с про...

Всем привет! Прошу, не кидайте...

Собственно и вопрос: Как в Ком...