3D-Принтер Fribot Mini, файлы, краткая инструкция по сборке (часть 1)

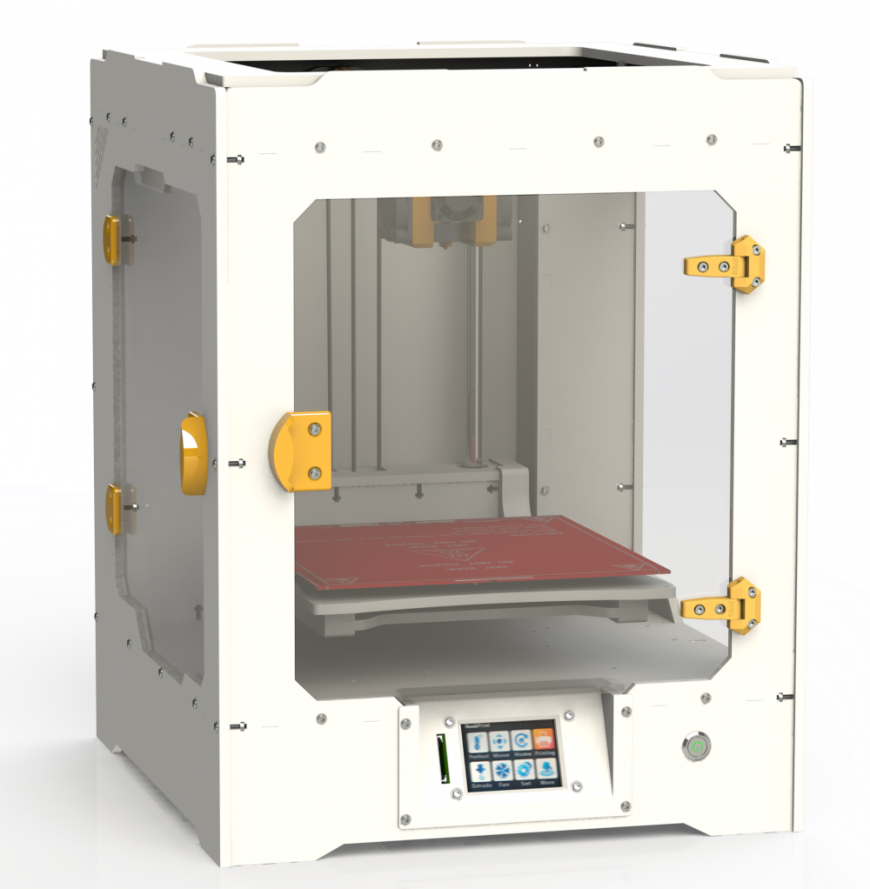

Предлагаю очередную модель 3D-принтера, кубика на рельсах, с кинематикой H-Bot-CoreXY, для самостоятельной сборки.

Модель под названием Fribot MINI

-Область печати 200х200х200.

-Скорость печати 120-200мм/сек

-Пластик ABS, HIPS, SBS, PLA, PETG

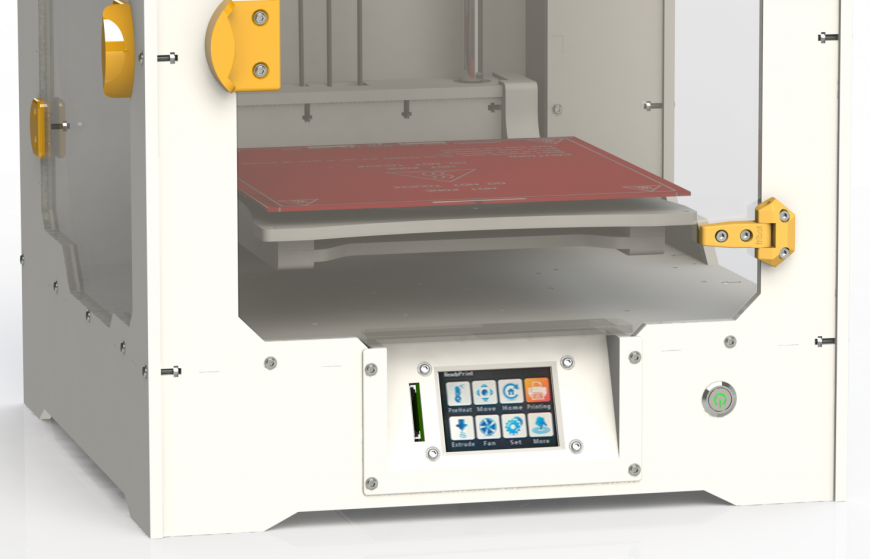

-Дисплей сенсорный, цветной, 2,4'', расположен под удобным углом обзора

-Управление от MKS Gen1.4

-Вертикальное перемещение по оси Z при помощи ремня с удвоенной точностью

-Кнопочный выключатель с подсветкой

-LED подсветка области печати

-Боковые акриловые окна на магнитах, легко снимаются и ставятся на место

-Спереди акриловая дверка

-Подвал закрывается акриловой крышкой

-На боковых стенках вырезы для удобства переноски

-Рельсы скрыты от пылиКомплектующие ни чем не отличаются от аналогичных в других принтерах стоимостью от 30 до 150тыс. руб.

ссылкаКорпус принтера можно нарезать на лазерном станке из шлифованной фанеры толщиной 6мм.

Тоже самое и с акриловыми дверками и крышкой.

Чертежи ссылкаУ кого нет возможности нарезать корпус, можете заказать набор для сборки (фанера+акрил) в группе ВК

ссылкаПринтер сможет полностью функционировать без единой печатной детали, печатные детали временно замещаются фанерными, в чертежах присутствуют.

список печатных деталей STLПрошивка настроенная для платы управления MKS Gen 1.4 - Marlin 1.1.х, а также прошивка для сенсорного дисплея TFT24

Прошивка для платы управления Прошивка для TFT24Инструкция по сборке и схема подключения в PDF

ссылка1. Покраска фанерных деталей для корпуса

Бутылка лака бесцветного ХВ-784, (+ при желании цветная акриловая эмаль на свой вкус, 1литр), небольшой валик с коротким ворсом (2шт), малярная ванночка по размеру валика (2шт), наждачка (р80-100, и р200-240), респиратор.

Обрабатываем наждачкой (р80-100) фанерные детали, слегка и без фанатизма, желательно вдоль волокон.

Вытираем сухой тряпочкой или пылесосим пыль с деталей.

Наносим валиком первый слой лака. Лак высыхает быстро.

После 2-3 ч просушки обрабатываем снова, но уже более мелкой наждачкой (р200-240) фанерные детали, желательно вдоль волокон. Детали получаются с гладкой поверхностью.

Вытираем или пылесосим пыль с деталей.

Наносим второй слой лака или акриловую цветную эмаль.

Подвешиваем и даем просохнуть около суток.

2. Сборка фанерного корпуса

соединяем следующие детали винтами М3х16 с гайкой М3.передние детали колодцев пока не ставим.

3. Сборка фанерного стола

устанавливаем линейные подшипники и крепим винтами М4, смотрите внимательно расположение отверстийв задней детали стола зенкуем отверстия под винты М5 впотай и крепим ролики, между подшипником и фанерой шайба М5 обязательно, иначе внешняя обойма подшипника будет зажата.4. Установка компонентов

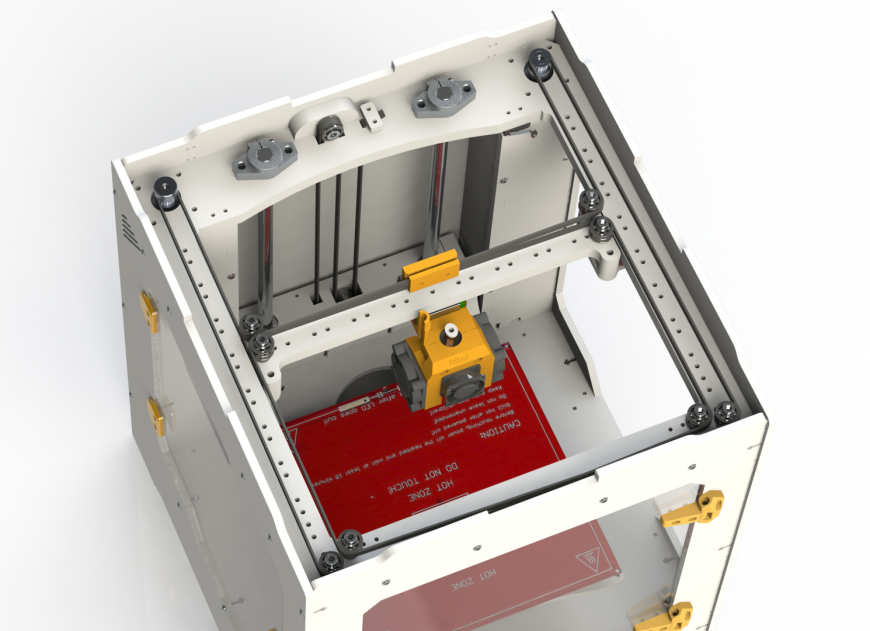

4.1 Рельсы, ролики, стол

собираем балкукрепим рельсы с каретками, аккуратно, чтобы каретка не слетела с рельсы.

прикручиваем балку к боковым кареткам

крепим ролики на балкекрепим ролики обводныедля крепления высоких роликов также можно использовать фанерные шайбы.

крепим верхний ролик оси Z

и зажимы валовСдвигаем балку до упора и, удерживая балку, протягиваем все крепежные винты боковых кареток и роликов на балке. Так мы получим перпендикулярность осей X,Y. Если же балка не перпендикулярна, ослабить винты роликов, снова сдвинуть балку до упора и протянуть. Сдвинуть балку в противоположную сторону и проверить равномерность легкости хода вдоль оси Y.

Установить фанерный стол внутрь корпуса и аккуратно сверху вставить валы. Затянуть валы зажимами.

4.2 Моторы, концевики, подсветка

Устанавливаем верхние моторы с проводами, слева Y, справа X, крепим винтами М3х10 через шайбы. Маркируем концы проводов.

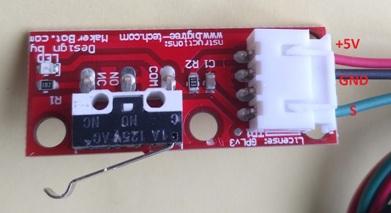

Устанавливаем концевик Y-max с заранее припаянными проводами к нормально-замкнутой паре контактов и, удерживая концевик, вкручиваем сверху винты М3х16 одновременно нарезая резьбу как саморезами.Приклеиваем ленты подсветки (куда душа пожелает) с заранее припаянными проводами, черный минус, красный плюс.

Устанавливаем нижний оптический концевик Z-max в нижнем основании. Крепим винтами М3х16 с гайками.

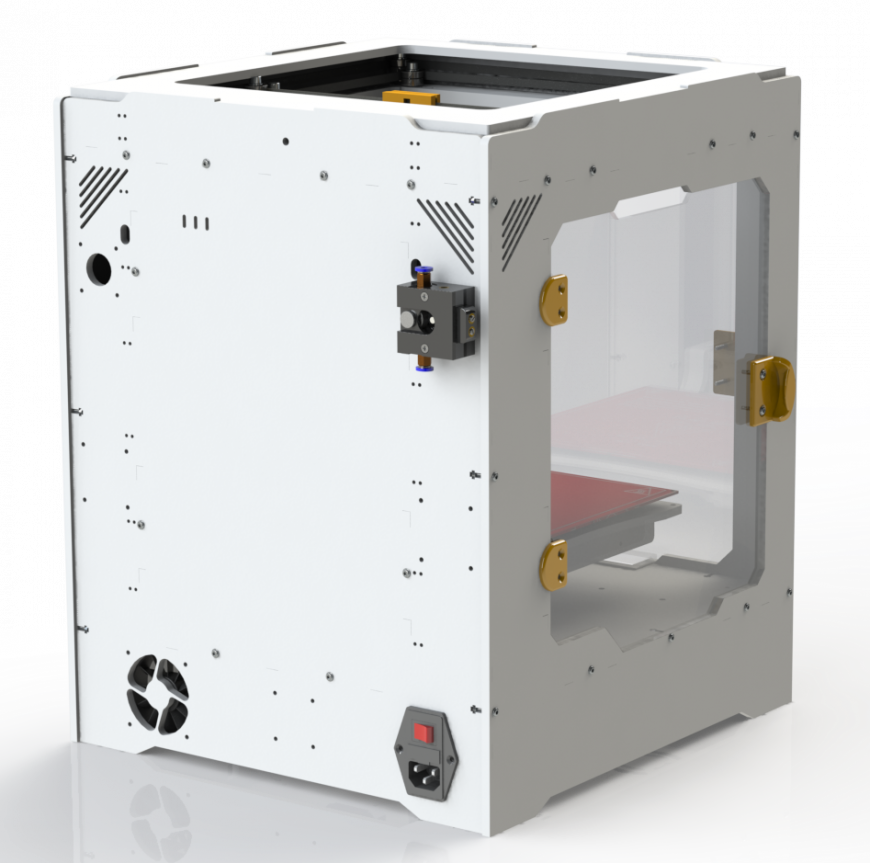

Устанавливаем мотор экструдера с проводом, к задней стенке, в левом или в правом колодце, сзади прикручиваем фидер фитингом вверх.

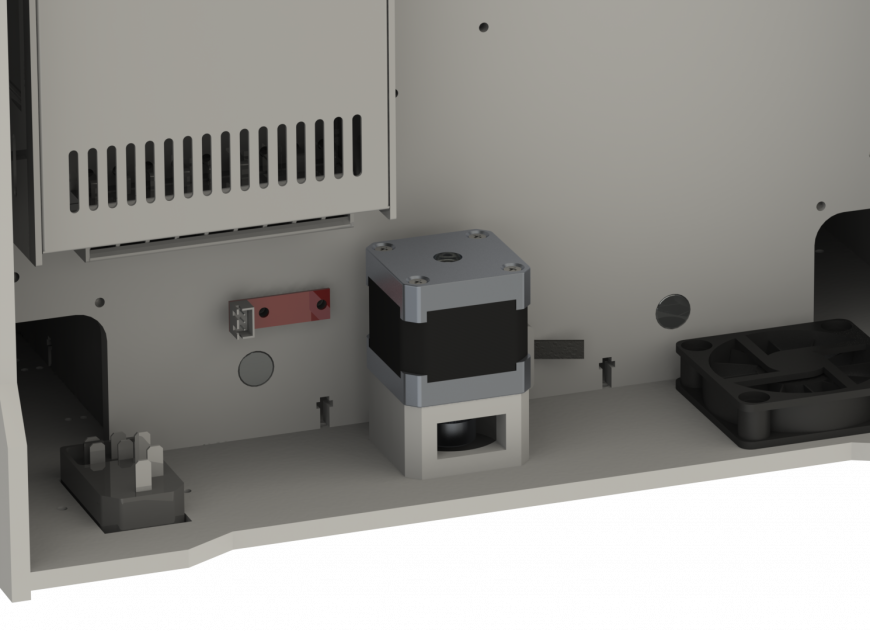

Собираем и склеиваем клеем ПВА стойку мотора Z, по рисунку:Устанавливаем мотор Z с прикрученным шкивом:4.3 Блок питания, плата управления, вентиляторы, гнездо питания, релейный модуль, модули DC-DC

Блок питания крепим винтами М4х10 впотай, отверстия под эти винты в нижнем основание предварительно расзенковать.

Устанавливаем гнездо питания и вентилятор по приточной схеме на задней стенке, устанавливаем кнопочный выключатель с заранее напаянными проводами (по схеме) на передней стенке, и напечатанную накладку под дисплей.

Установить плату управления на втулки высотой 10мм, закрепить винтами М2,5х20, отцентрировать разъем USB напротив отверстия в боковой стенке.

Установить на плату драйверы:Под драйверами DRV8825 установить все три перемычки, под драйвером TMC2100 без перемычек.

Установить релейный модуль и модули DC-DC. В нижнем основании есть под них отверстия для крепежа.

4.4 Дисплей TFT24

Дисплей установить на переднюю панель и закрепить винтами М3

5. Подключение моторов

Схема подключения в архиве.

6. Подключение концевиков и LED-подсветки

Все концевики подключаются по нормально-замкнутой схеме, при срабатывании они размыкаются. Механические концевики подключаются на два контакта «GND» и «S», а оптический концевик на все три контакта по схеме ниже. Распиновка всех 6 концевиков: Концевик механический и оптический (по нормально-замкнутой схеме): Следующий концевик работает по нормально-разомкнутой схеме (в прошивке инвертировать при необходимости):LED-подсветка подключается к клеммам БП 12в.

7. Подключение питания платы управления

Подключить питание платы управления к БП 12в черным и красным проводом 2,5мм2

8. Подключение дисплея и прошивка

Можно конечно воспользоваться штатным шлейфом и подключиться к разъему AUX1 на плате управления, но будут проблемы с помехами по питанию. Мы подключим иначе.

Дисплей подключить к отдельному источнику питания 5в 1А, в качестве источника отлично подходит плата из USB-зарядника от телефона, которых у вас наверняка завалялось как минимум с десяток. Разбирается он просто, под наклейкой два винта.

Черный минус (GND), красный плюс +5в. Подсоединяем к USB-кабелю двухконтактный штекер дюпонПроверить полярность штекера и подключаем его к дисплею, на плате возле разъема AUX1 подписано, где на каком пине GND и +5VВторой вариант, можно использовать модуль DC-DC из комплекта, выставить регулятором на выходе 5в.

Прошивка дисплея:

Распаковать архив с прошивкой и следовать вложенной инструкции.

Подключение дисплея к плате управления:

Дисплей подключается при помощи трех проводов RX, TX, GND с разъема AUX1 дисплея к разъему AUX1 платы управления. Для соединения используем тройной провод с дюпонт из списка комплектующих.9. Подключение нагревательного стола

Прикрутить винты к нагревательной пластине, в трех точках, в четырех не желательно,так как при регулировке будет выгибать пластину пропеллером вместе со стеклом.Установить пластину на пружинках на фанерный стол, и снизу прикрутить слегка. Обмотать жгут обмоткой, отмерить петлю и проложить через правый колодец. Подвязать жгут к фанерному столу.

Подключить по схеме.

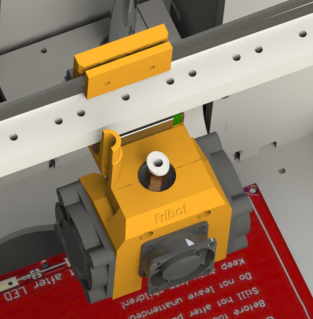

10. Установка и подключение каретки.

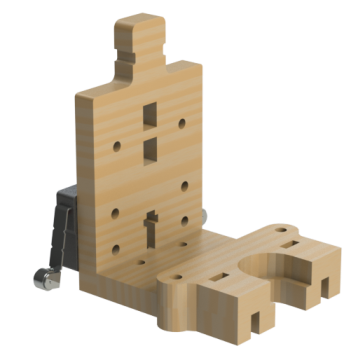

Собрать фанерную или пластиковую каретку, установить как минимум один концевик X-min, на фанерной каретке придется расзенковать отверстия под крепеж концевика под винты М2,5х16 впотай, на пластиковой уже все предусмотрено. Припаять к нему два провода (около 1,5м).

Собрать и установить термобарьер с обдувом. Пластиковый обдув для фанерной каретки не подходит.

Припаять два провода к вентилятору обдува термобарьера (около 1,5м). Припаять два провода к вентиляторам обдува детали (около 1,5м). Нарастить провода нагревателя сопла и датчика температуры сопла до нужной длины.

Переместить каретку в левый ближний угол. Отмерить петлю жгута так чтобы его хватало от правого дальнего угла. Петлю сверху обмотать обмоткой, проложить жгут через верхнюю крышку, подвязать жгут на каретке и в правом дальнем углу корпуса, пластиковыми стяжками.

Просунуть жгут в овальное отверстие в задней стенке, уложить и подвязать.Подключить по схеме.

11. Прошивка платы управления

Скачать и установить arduino IDE последней версии, ссылка кнопкой 'just download'

Настроенная прошивка для данного принтера в архиве по ссылке в начале данной статьи, скачать и распаковать архив.

Включить принтер.

Подключить компьютер при помощи USB-кабеля к плате управления. Установить драйвер платы.

Открыть файл marlin.ino в папке Marlin-1.1.8_fribot_mini_tft24Marlin приложением arduino

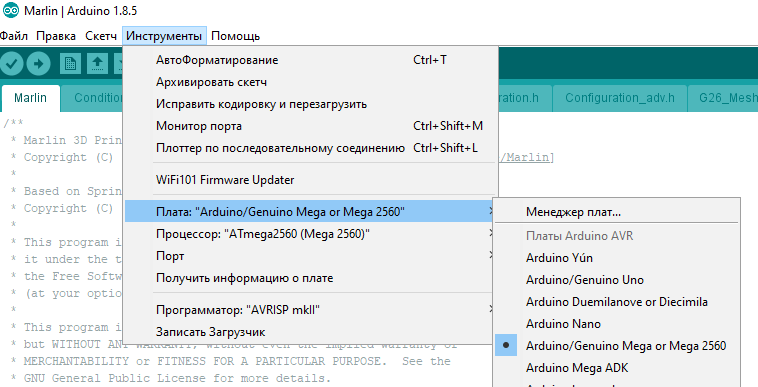

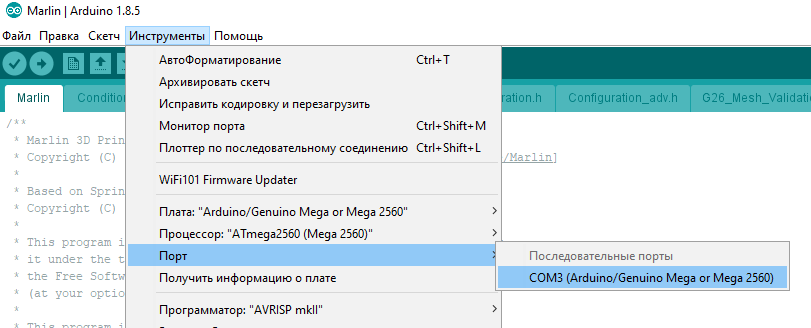

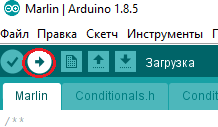

Во вкладке инструменты - плата выбрать arduino mega2560, и выбрать текущий активный порт.Нажать 'загрузка' кнопка со стрелкой вправо.Произойдет компиляция прошивки и если всё хорошо, прошивка запишется в плату управления.

Появится надпись 'Загрузка завершена'

Закрыть arduino IDE.

12. Проверка подключения, настройка

Установить и натянуть ремни по схеме ниже. Установить на нагревательную пластину стекло толщиной 4мм 200х200 и закрепить его тремя канцелярскими зажимами рядом с винтами крепления пластины.Парковка осей в прошивке: Z-max, Y-max, X-min.

После сборки и заливки прошивки нужно будет обязательно проверить/отрегулировать ток на драйверах.

От себя скажу, что для DRV8825 (Z, E) напряжение на подстроечнике драйвера должно быть 0,85в, на TMC2100 (X, Y) должно быть примерно 1,1в.

Если в дальнейшем при печати появятся пропуски шагов, попробуйте снизить ускорение в прошивке.

Еще есть возможность установить дополнительный вентилятор на нижней акриловой крышке.

Скачайте и установите программку pronterface для удобства настройки принтера.

Проверить правильность подключения концевиков и моторов, подрубив принтер к программе pronterface, или в меню дисплея TFT24, понажимать шаг 1мм по осям X, Y, Z. Если по оси Z стол идет в другую сторону, инвертировать направление в прошивке или развернуть штекер мотора.

Если по осям X,Y направление движения в другую сторону, значит моторы X и Y перепутаны местами. Поменять местами штекеры на плате управления.

Если оси X Y перепутаны местами, развернуть штекер одного из мотора.

После также нужно проверить срабатывание и верное присвоение концевиков, нажимаем концевик и вводим команду М119 в pronterface, смотрим его состояние. Таким образом проверяем все остальные концевики.

Система координат ниже на фото:После, проверяем движение HomeX, Y, Home Z, кнопками движения домой в pronterface. У оси Z вверху ноль, а внизу +200.

После того как отхомите ось Z, выставьте положение стола в ноль (верхнее положение в меню дисплея) и настройте регуляторами зазор сопло/стол на толщину бумаги в нескольких точках.

Проверить нагрев сопла и стола на заданную температуру.

После нагрева сопла, проверить направление вращения экструдера.

13. Завершение сборки

Установить держатель катушки. Отверстия для крепежа на задней стенке в зоне колодцев, слева или справа.

Установить передние детали колодцев.

Прикрутить к нижнему основанию стойки 66мм.

Подвязать все жгуты.

Отмерить тефлоновую трубку, один конец вставить через фитинг термобарьера до упора, второй конец вставить в фитинг фидера.

14. Дверки, крышка

Прикрутить нижнюю крышку к стойкам.

Установить пластиковые детали с вклеенными магнитами на акриловые детали окон, на передней дверке внизу приклеить полку, установить на дверку петли.

Приложить дверку в проем корпуса и, учитывая зазор по всему периметру 0,25..0,5мм, разметить отверстия крепежа петель на корпусе, слева либо справа, как вам угодно. Просверлить отверстия для керепежа петель в корпусе.

Прикрутить петли к корпусу. Напротив магнита ручки дверки приклеить шайбу М3 к корпусу либо вкрутить винт впотай для фиксации двери в закрытом положении. Примагнитить боковые окна.В следующей статье я опишу полностью процесс сборки, будет очень много живых фото и видео, опишу подробно на тему торможения стола при отключении мотора, процедуру настройки и печати.

Моя страничка в ВК

ссылкаГруппа в ВК

ссылка

Еще больше интересных статей

Ползучий апгрейт Ender 2 в стальной CoreXY

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Немного о китайских камерах

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

350х350х500. Чертежи и модели.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

Самый распространённый из моде...

Дельта-эпилепстол.

Примерные сроки есть? Этот год...

Нужна помощь. Не получается по...

Может есть у кого модель адапт...

Всем привет, может кто знает п...

Приветствую, начал знакомится...