Инструкция по сборке 3D-принтера Fribot Z-Helix

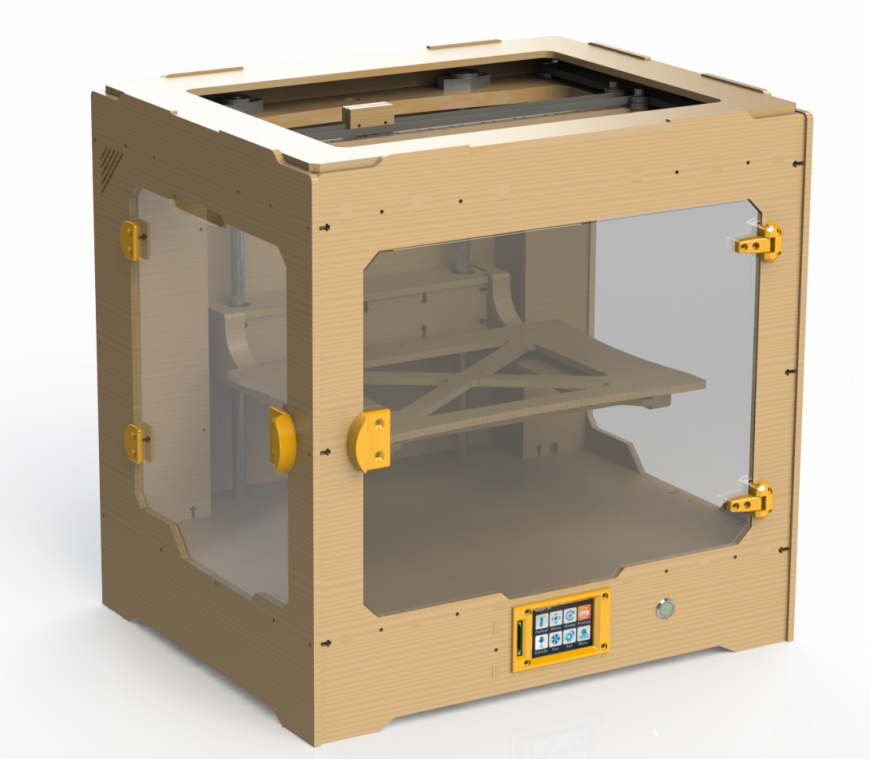

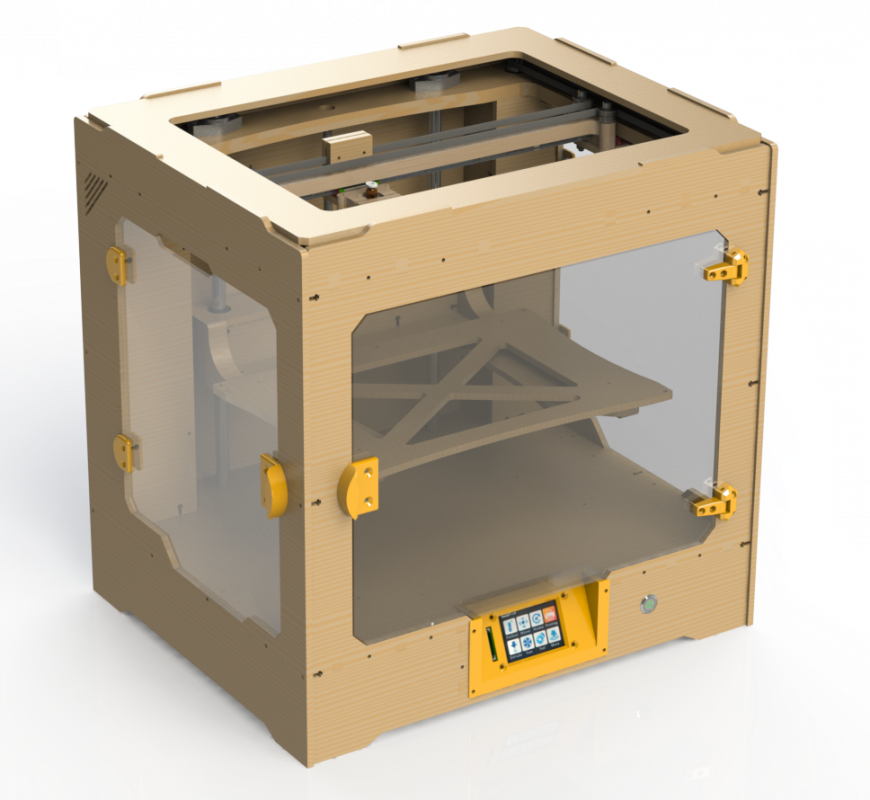

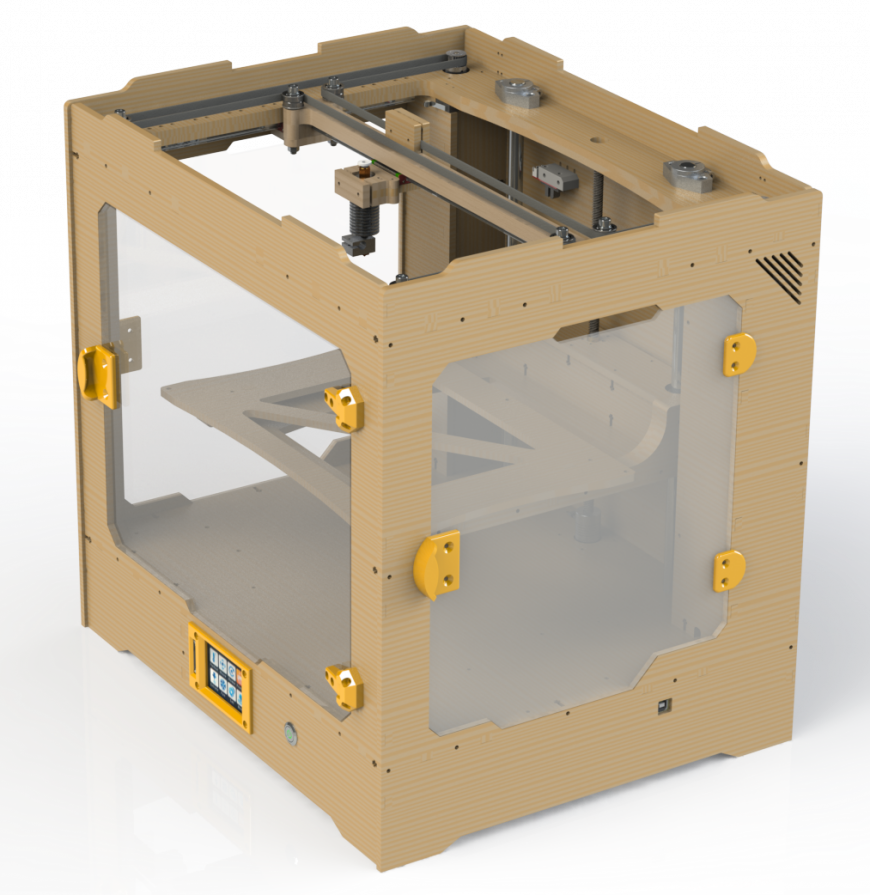

Предлагаю к рассмотрению инструкцию к самостоятельной сборке 3D-Принтера с кинематикой H-Bot или Core-XY на рельсах.

Теперь версия Fribot 6.0 Z-Helix.

Предыдущие версии принтера описана в статьях:

Fribot 3.0 Quiet Fribot 4.0 Z-Belt Fribot 5.0 Z-Belt-WЧто нового в версии Z-Helix:

- Ось Z на трапеции.

- На передней стенке акриловая дверца. Подвал закрывается акриловой защитной крышкой.

- Боковые окна на магнитных защелках.

- Область печати как и в предыдущей версии 200х300х200.

- Бесшумный. На осях X и Y применены тихие драйверы TMC2100 или TMC2130.

- Дисплей MKS TFT24, сенсорный, 2,4”. Интерфейс на русском. Есть два варианта расположения дисплея.

- Корпус полностью выполнен из шлифованной фанеры 6мм.

- Фанерный стол полностью переделан.

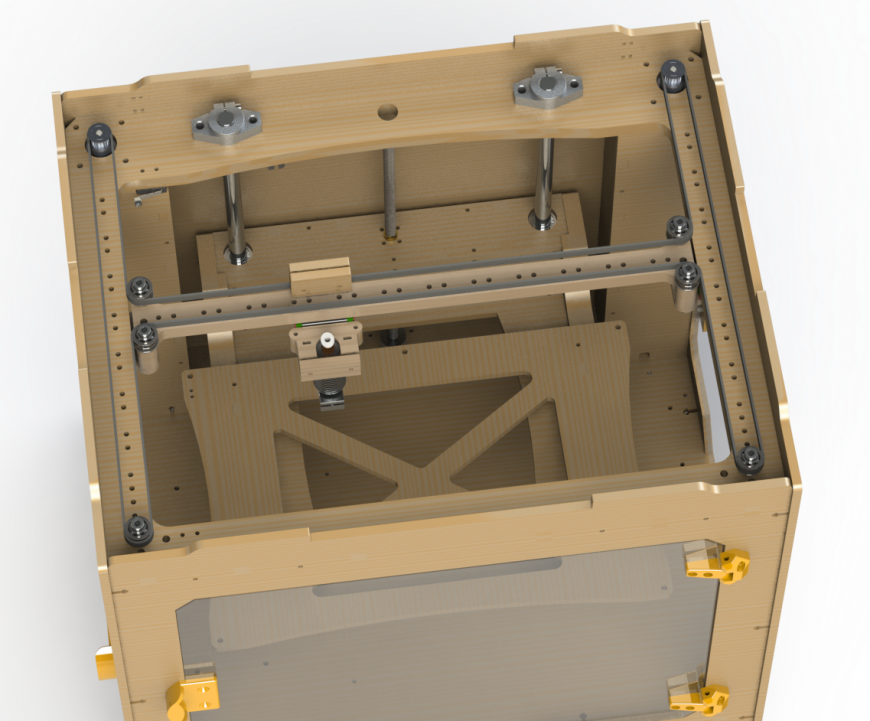

- Рельсы MGN9, расположены 'на потолке', так они меньше подвержены попаданию на них пыли.

- Конструкция универсальна и для H-Bot и для Core-XY.

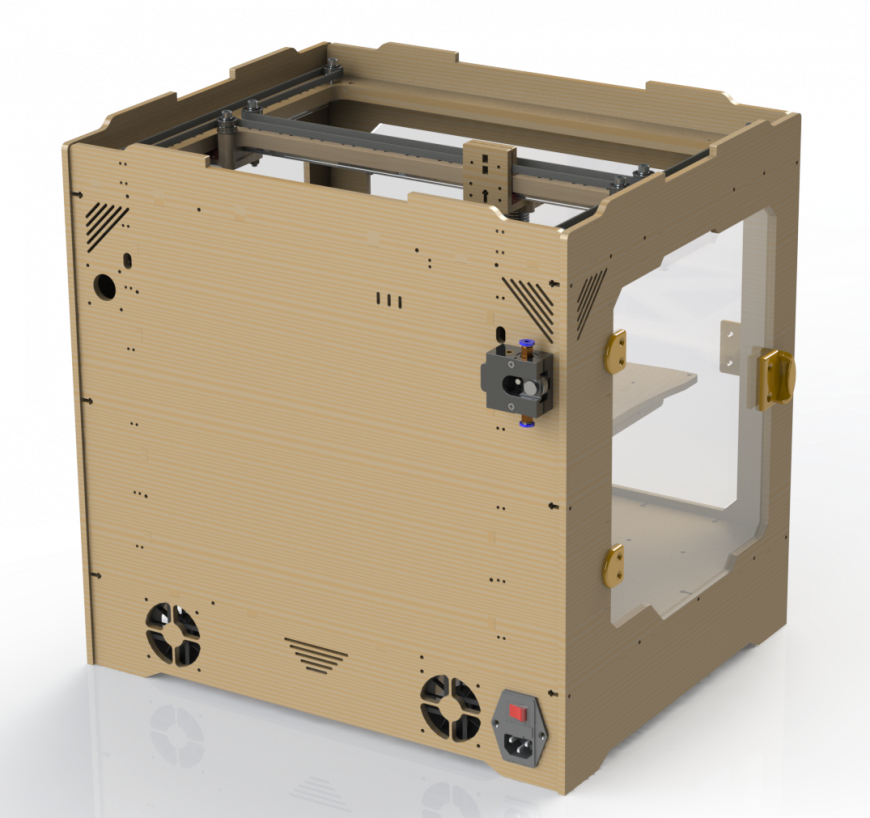

- В качестве платы управления используется MKS Gen1.4 или RAMPS+Mega.

- На переднюю стенку выведен кнопочный выключатель с подсветкой.

- Вырезы всех окон сделаны на уровне нижнего основания, смахивать мусор легко.

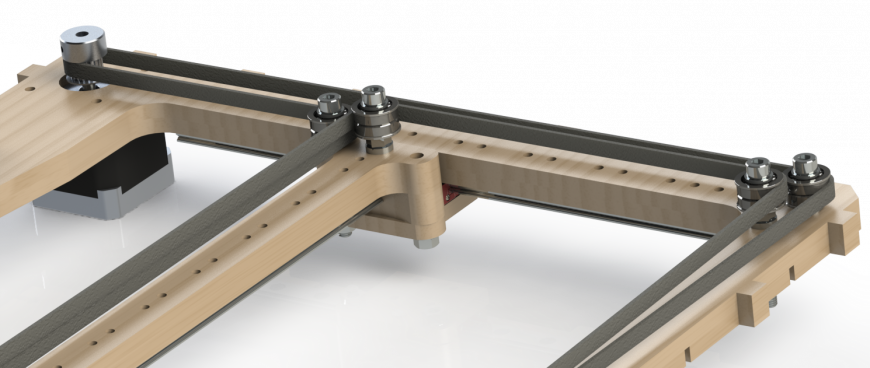

- Подшипники на обводных роликах типа F625ZZ, размеры 5х16х5.

Кинематика H-Bot/CoreXY на рельсах позволяет печатать на достаточно быстрой скорости, в отличии от кинематики например Anet A6.

Оптимальная скорость печати принтера ' Z-Helix' - 120мм/сек. Можно скорость печати увеличить и до 200мм/сек при потере качества.

Первый вариант:Второй вариант:Первый вариант, вид с других сторон:Второй вариант, вид поближеСсылки:

Инструкция

https://yadi.sk/d/iHLIcsLl3V6VTRЧертежи для лазерной резки фанерного корпуса в DXF первый вариант

https://yadi.sk/d/-rjH1Cf73Uxhk2Чертежи для лазерной резки фанерного корпуса в DXF второй вариант

https://yadi.sk/d/RI3508Up3UxhknКомплектующие

https://yadi.sk/d/9vfMzlwc3UxhhVПечатные детали STL

https://yadi.sk/d/Ea6BhHyS3UxhitПрошивка Marlin 1.1.4 MKS Gen1.4

https://yadi.sk/d/SIokoKLK3V2NspПрошивка Marlin 1.1.4 RAMPS+Mega

https://yadi.sk/d/STUizqPW3V2NwGВсё выше перечисленное есть в общей папке.

Общая папка Z-Helix:

https://yadi.sk/d/bRcujuhN3UxiNLКорпус нарезается на лазерном станке из шлифованной фанеры толщиной ровно 6мм.

Комплектующие можно закупить по ссылкам из вложенного списка на Алиэкспресс.Немного информации по поводу покрытия фанеры лаком.

1. Купить бутылку лака бесцветного ХВ-784, небольшой валик с коротким ворсом, малярную ванночку по размеру валика, наждачку (р80-100, р200-240), респиратор.

2. Обрабатываем наждачкой (р80-100) фанерные детали, слегка и без фанатизма, обязательно вдоль волокон.

3. Вытираем сухой тряпочкой пыль с деталей.

4. Наносим валиком первый слой лака.

5. После 2-3 ч просушки обрабатываем снова, но уже более мелкой наждачкой (р200-240) фанерные детали, обязательно вдоль волокон. Теперь поверхность деталей стала гладкой.

6. Вытираем пыль с деталей.

7. Наносим второй слой лака.

8. Подвешиваем и даем просохнуть около суток.

Сборка принтера.

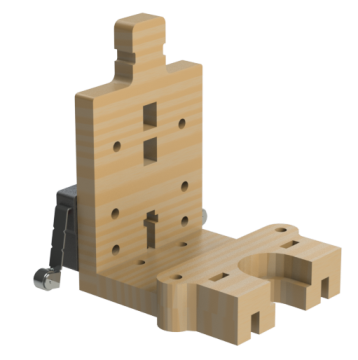

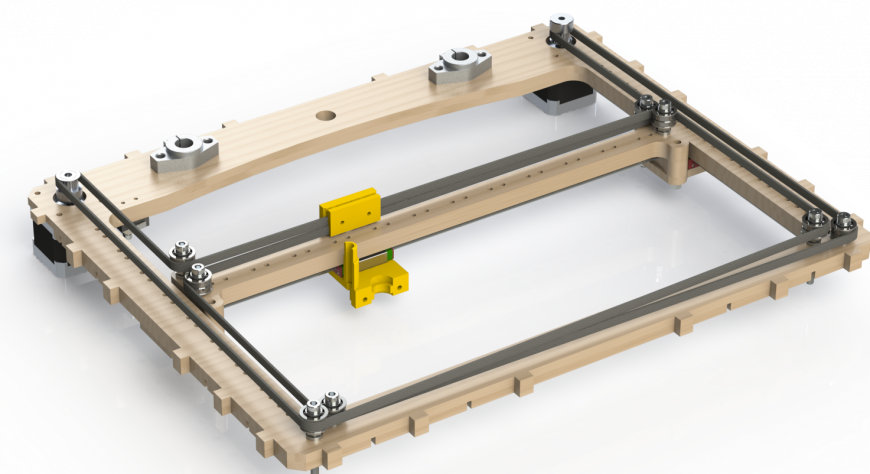

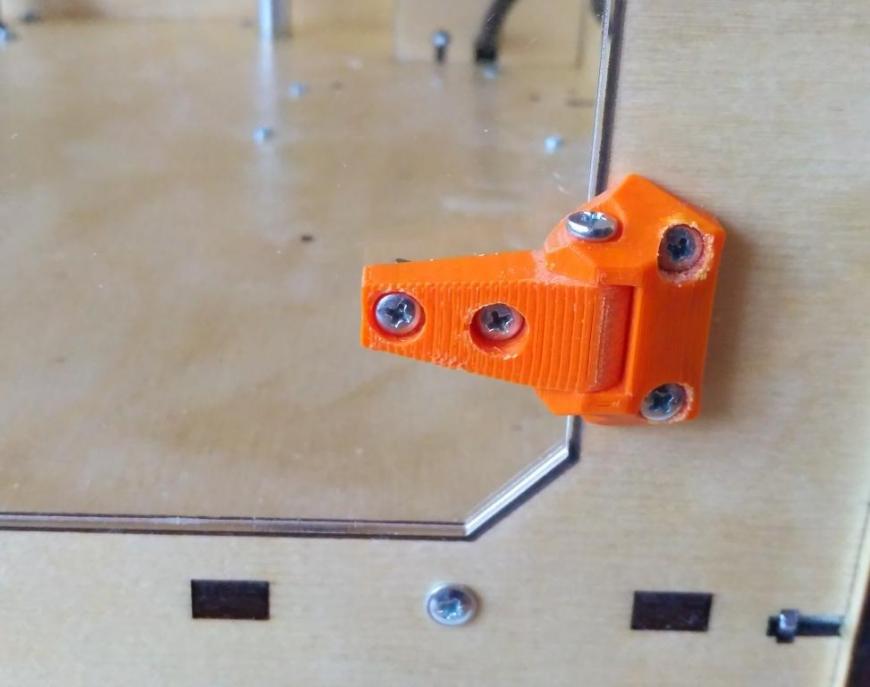

Собираем фанерную или пластиковую каретку:

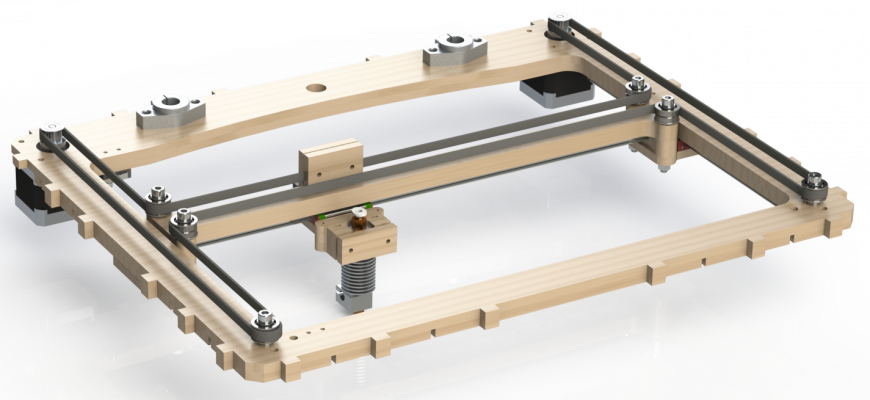

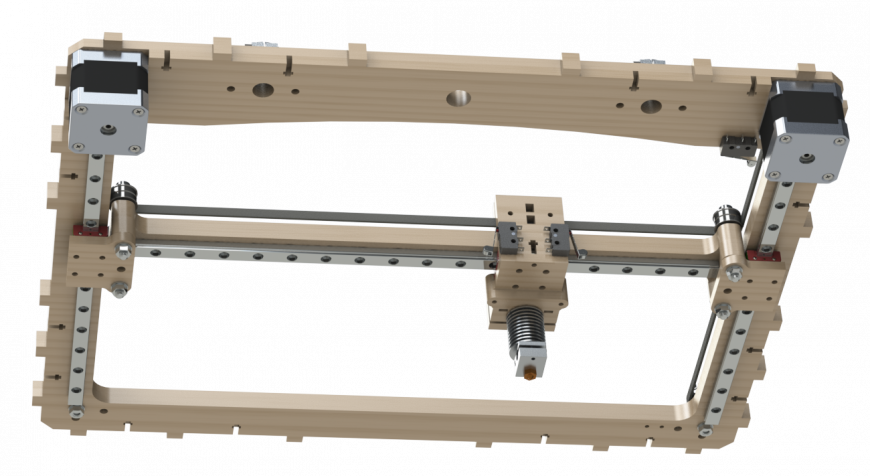

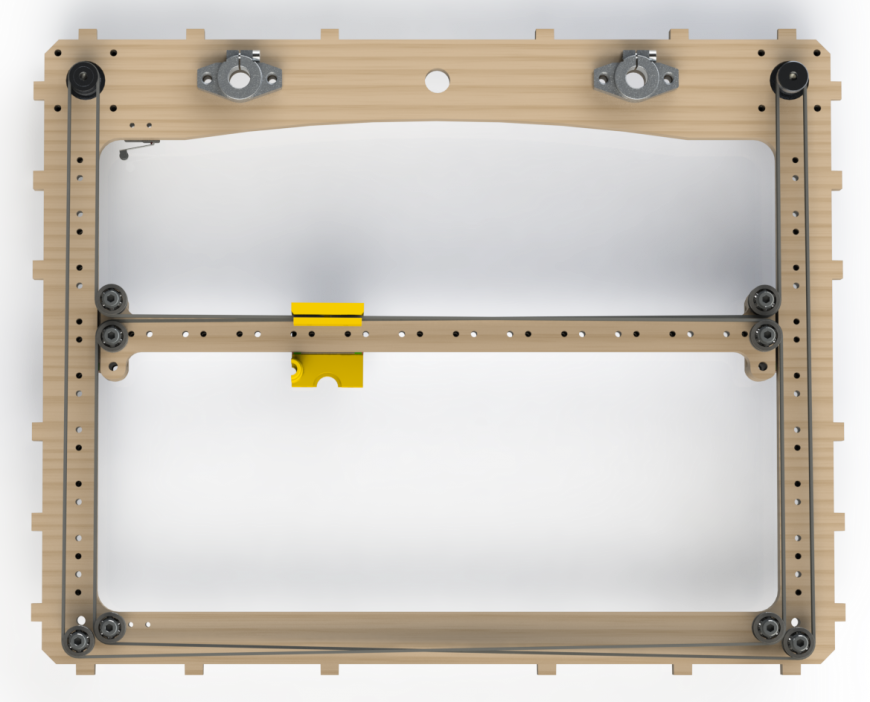

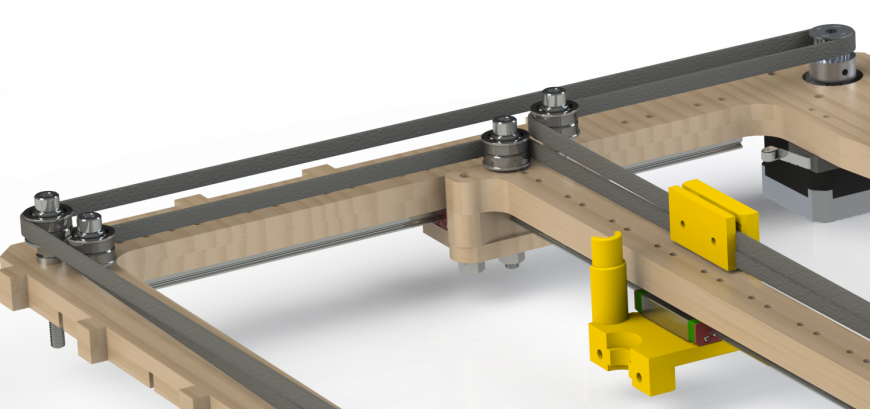

Кинематика:

Соединяем детали верхнего основания друг с другом, вырезы под моторы снизу.

Размещаем рельсы с каретками на верхнем основании, и на балке, прикручиваем неплотно винтами от руки, собирая балку с боковыми фанерными деталями прикручиваем ролики с подшипниками винтами М5.

Прикручиваем собранную балку к боковым рельсам и неплотно стягиваем.

Выравниваем балку перпендикулярно боковым рельсам, слегка стягиваем.

- В принципе если сдвинуть балку до упора, то предполагается, что она как раз перпендикулярна, в этом положении и можно в итоге протянуть все винты.

Двигая портал туда сюда, постепенно затягиваем винты крепления рельсов и кареток. Проверяем легкость хода кареток и еще раз перпендикулярность осей X и Y. Прикручиваем обводные ролики винтами М5.

Заранее вставляем крепежные гайки М3 и подклеиваем их снизу кусочками бумажного скотча, чтобы они не выпадали. Прикручиваем к каретке концевики X-max X-min с напаянными (по схеме NC) с запасом проводами, прикручиваем эту каретку к каретке рельсы на балке винтами М3х10, прикручиваем собранный термобарьер с датчиком и вентилятором.

Фото кинематики H-bot:

Фото кинематики Core-XY:

Вот так получилось у меня.

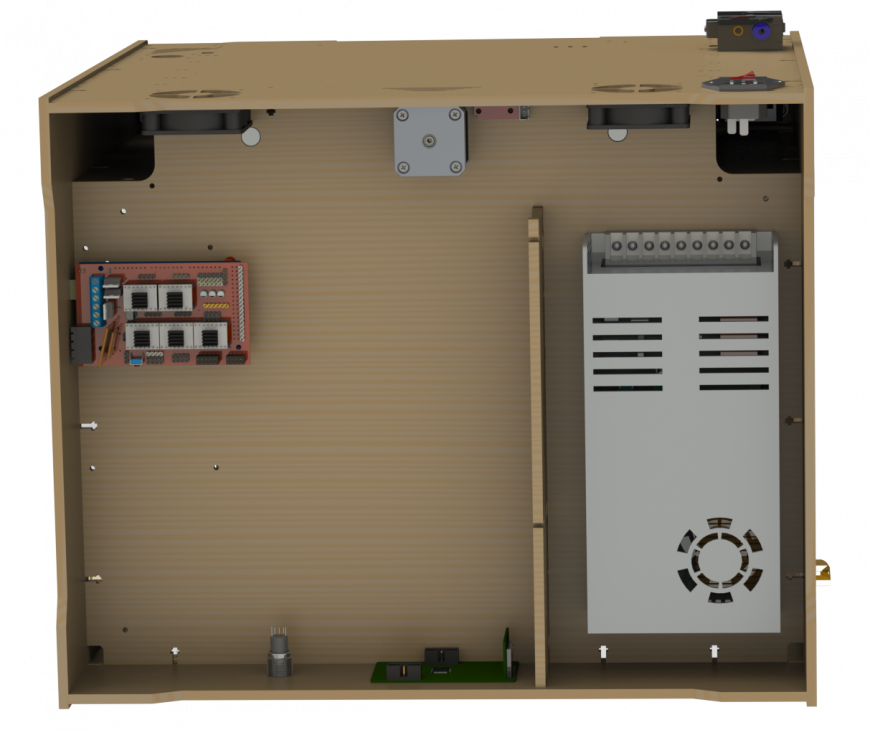

Собираем корпус:

Сначала к нижнему основанию прикручиваем перегородку подвала, смотрим ниже на фото по отверстиям, в какую сторону должно быть повернуто это основание:

Нижнее основание и собранное верхнее основание соединяем с задней и передней стенками, вставляем гайки и стягиваем винтами М3х16. Ставим перегородки колодцев и прикручиваем их. Передние детали колодцев можно поставить и позднее, когда уже установлены боковые стенки корпуса.

Пока колодцы открыты, устанавливаем шаговые моторы.

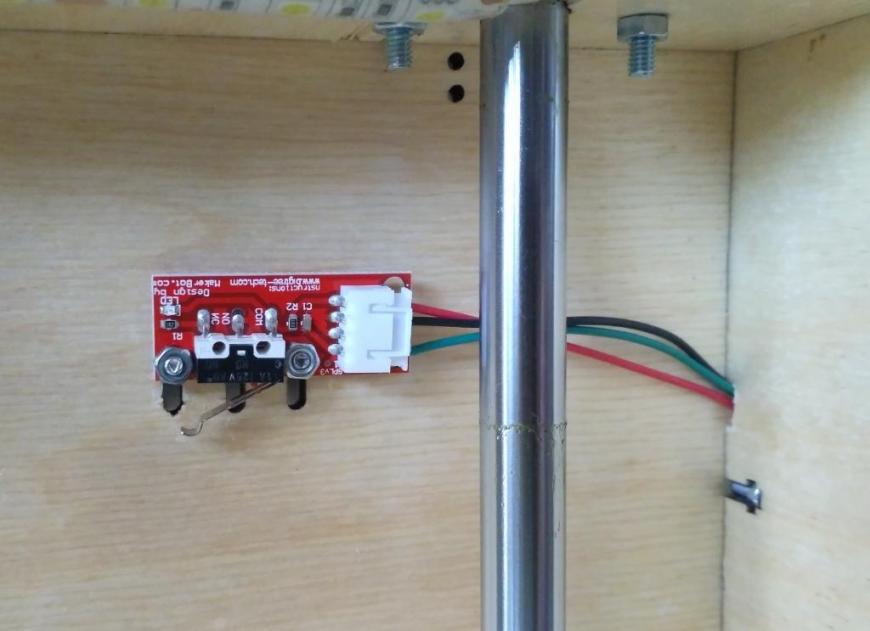

Вставляем механический концевик Y-max и прикручиваем его винтами М3х16. Все концевики работают по нормально-замкнутой схеме.

Прикручиваем шаговый мотор оси Z. Устанавливаем концевики оси Z.

Укладываем и подвязываем провода:

Жгут от каретки отмеряем от дальнего угла с запасом. Собираем жгут из расчета: 3 провода для концевиков X-min, X-max, 2 провода обдува детали, 2 провода обдува термобарьера

Остальное: провод нагрева сопла и датчика температуры сопла, последнее возможно придется нарастить. Всё это оборачиваем обмоткой. И просовываем в отверстие в задней стенке.

Приклеиваем ленты светодиодные с напаянными с запасом проводами.

На задней стенке есть отверстия под стяжки, чтобы подвязать этот жгут.

Концевик Y-max и LED лента подсветки

Концевик Z-min

Стол паркуется по нижнему оптическому концевику Z-max, поэтому верхний концевик Z-min не обязателен.

Стол:

Прикручиваем бронзовую гайку

Вставляем в основание стола линейные подшипники и затягиваем винтами М4

Соединяем остальные детали

ставим гайки М3 заранее

Устанавливаем стол внутрь корпуса принтера, вставляем валы через верхнее основание/линейный подшипник/нижнее основание и закрепляем валы зажимами сверху, снизу не нужно.

Проверяем легкость хода стола.

Устанавливаем нагревательную пластину на пружинах винтами. Её рекомендуется крепить в трех точках, а не в четырех, иначе при регулировке её будет выгибать 'пропеллером' вместе со стеклом.

Не забываем маркировать провода.

Обматываем жгут от стола обмоткой и укладываем его через правый колодец.

После того как все провода уложены, ставим левую и правую стенки, вставляем гайки и стягиваем винтами М3х16.

Ставим передние детали колодцев, прикручиваем винтами М3х16

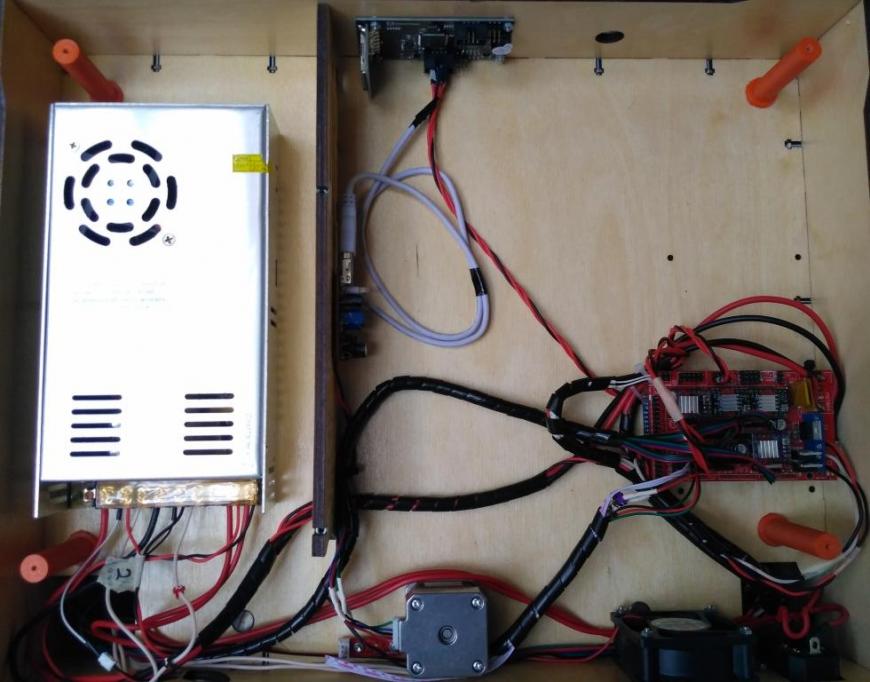

Монтируем дисплей, плату управления, вентиляторы по приточной схеме напротив платы управления и вытяжной схеме напротив блока питания, монтируем БП, гнездо питания, кнопку с подсветкой.

БП крепится винтами М4х10 (впотай) поэтому отверстия под эти винты в нижнем основании расзенковать.

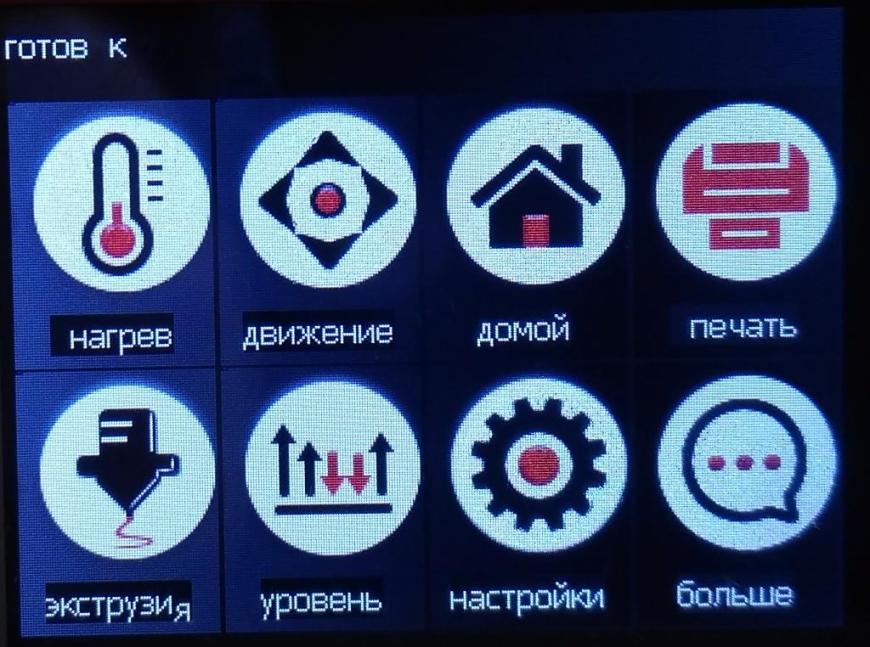

Установка и подключение контроллера MKS TFT24:

Установить декоративную накладку, вставить винты М3х16 (впотай) и изнутри навесить шайбы, после установить дисплей и закрепить гайками М3.

Подключение питания дисплея:

Можно конечно воспользоваться штатным шлейфом и подключиться к разъему AUX1 на плате управления, но будут проблемы с помехами по питанию. Мы подключим иначе.

Дисплей подключить к отдельному источнику питания 5в 1А, в качестве источника отлично подходит плата из USB-зарядника от телефона, которых у вас наверняка завалялось как минимум с десяток. Разбирается он просто, под наклейкой два винта.

Черный минус (GND), красный плюс +5в. Подсоединяем двухконтактный штекер дюпон

Плату можно закрепить к перегородке подвала

Второй вариант, использовать DC-DC понижалку, который у вас в комплекте, выставить регулятором на нем 5в на выходе.

Подключаем его к дисплею, на плате дисплея возле разъема AUX1 подписано, где на каком контакте GND и +5V

Запишите на SD-карту файл mks_config из архива, вставьте карту в картоприемник дисплея, включите дисплей, при включении применятся новые настройки из файла (русский язык и разворот экрана на 180), далее выключаем дисплей, файл больше не нужен, его можно удалить.

Подключение дисплея к плате управления:

Дисплей подключается при помощи трех проводов RX, TX, GND. Для соединения используем тройной провод с штекерами дюпонт из списка комплектующих.

MKS Gen:

RAMPS:

Плату управления ставим на втулки высотой 10мм.

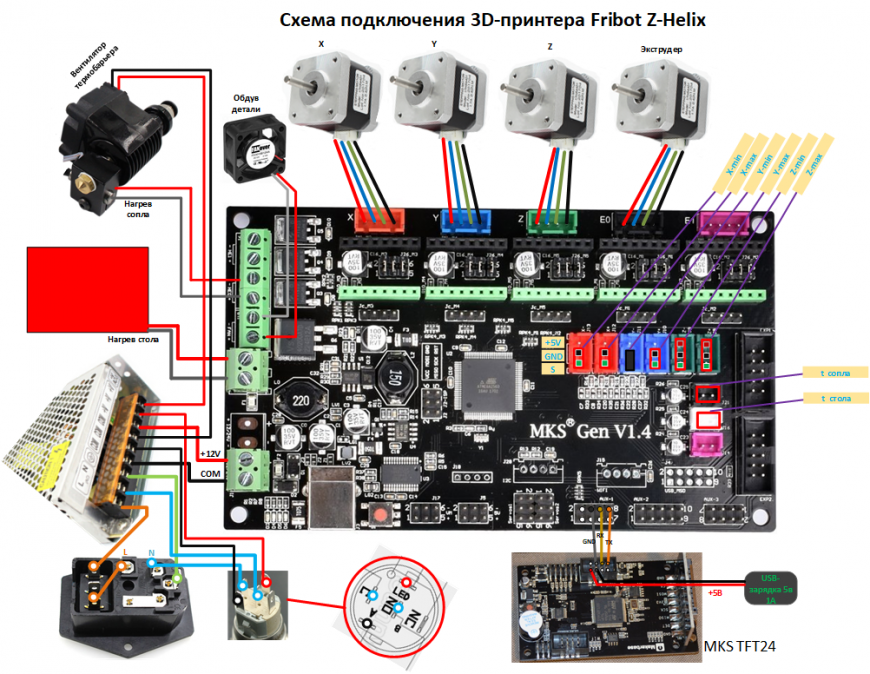

Схема подключения MKS Gen V1.4:

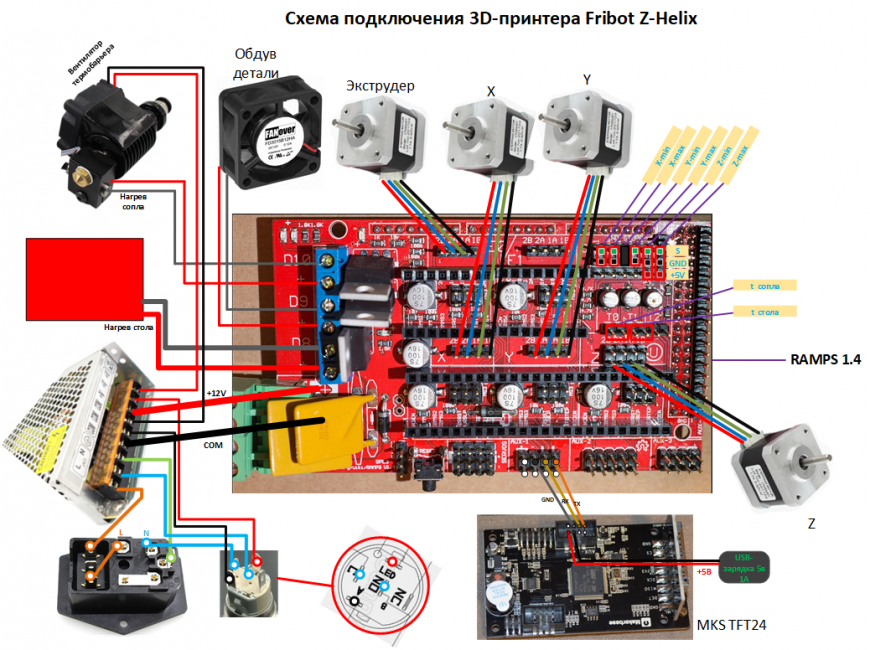

Схема подключения RAMPS:

Схемы в большем разрешении также есть в архиве с инструкцией.

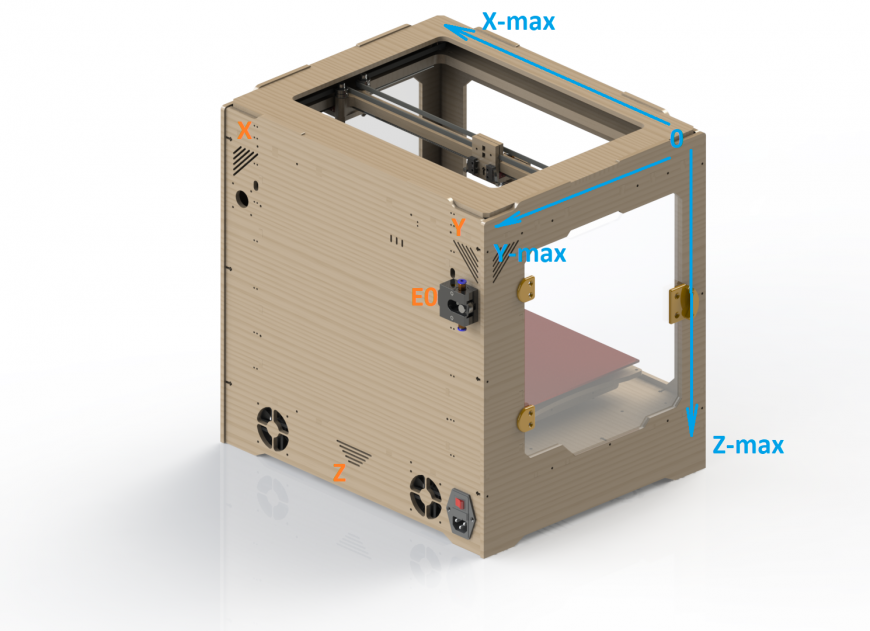

Система координат и расположение моторов, по этой схеме учитывайте движение осей в нужную сторону:

Расположение драйверов на MKS Gen1.4:

Под драйверами DRV8825 установить все три перемычки, под драйвером TMC2100 без перемычек.

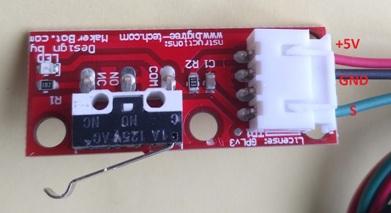

Все концевики подключаются по нормально-замкнутой схеме, при срабатывании они размыкаются. Механические концевики подключаются на два контакта «GND» и «S», а оптический концевик на все три контакта по схеме ниже. Распиновка всех 6 концевиков:

На плате MKS Gen

Концевик механический и оптический (по нормально-замкнутой схеме):

Этот концевик работает по нормально-разомкнутой схеме (в прошивке инвертировать при необходимости):

Код прошивки отвечающий за инвертирование концевиков:

// Mechanical endstop with COM to ground and NC to Signal uses 'false' here (most common setup).

#define X_MIN_ENDSTOP_INVERTING false // set to true to invert the logic of the endstop.

#define Y_MIN_ENDSTOP_INVERTING false // set to true to invert the logic of the endstop.

#define Z_MIN_ENDSTOP_INVERTING false // set to true to invert the logic of the endstop.

#define X_MAX_ENDSTOP_INVERTING false // set to true to invert the logic of the endstop.

#define Y_MAX_ENDSTOP_INVERTING false // set to true to invert the logic of the endstop.

#define Z_MAX_ENDSTOP_INVERTING false // set to true to invert the logic of the endstop.

#define Z_MIN_PROBE_ENDSTOP_INVERTING true // set to true to invert the logic of the probe.

Установить стойки высотой 66мм винтами М3х16, основание стойки подклеить на пару капель суперклея, чтобы она не прокручивалась в последствии:

В итоге это будет выглядеть примерно так, у меня без кнопочного выключателя:

У вас, думаю, будет еще лучше и аккуратней.

Подключение нагревательного стола:

На плате стоит хороший транзюк 40200ATD, греет стол 200х300, и при этом сам транзюк холодный.

Вентиляторы корпуса и вентилятор обдува термобарьера подключаем к понижалке DC-DC и выставляем на нем 8…9в. Вентиляторы обдува детали подключаем к плате MKS Gen V1.4 по схеме к разъему “Fan”.

Проверяем свободный ход каретки, портала, экструдера. Проверить щелкают (срабатывают) ли концевики в конце движения.

Натягиваем ремень кинематики X,Y по схеме в зависимости от выбранной кинематики H-bot или CoreXY.

Заливаем прошивку. С помощью приложения arduino 1.8.5.

Настроенная прошивка marlin для данного принтера по ссылке выше.

Парковка осей в прошивке: Z-max, Y-max, X-min.

Код прошивки отвечающий за место парковки:

// Direction of endstops when homing; 1=MAX, -1=MIN

// :[-1,1]

#define X_HOME_DIR -1

#define Y_HOME_DIR 1

#define Z_HOME_DIR 1

После сборки и заливки прошивки нужно будет обязательно проверить/отрегулировать ток на драйверах.

От себя скажу, что для DRV8825 (Z, E) напряжение на подстроечнике драйвера должно быть 0,85в, на TMC2100 (X, Y) должно быть примерно 1,1в.

Если драйверы при работе будут перегреваться выше +75, то поменяйте штатные радиаторы на более массивные. При перегреве драйвера также будут пропуски шагов во время печати.

Если пропуски шагов не проходят, попробуйте снизить ускорение в прошивке.

Еще есть возможность установить дополнительный вентилятор на нижней акриловой крышке.

Далее нужно будет проверить правильность подключения концевиков и моторов, подрубив принтер к программе pronterface, или на экране сенсорного дисплея TFT24, понажимать шаг 1мм по осям X, Y, Z. Если по оси Z стол идет в другую сторону, инвертировать направление в прошивке или развернуть штекер мотора.

Если по осям X,Y направление движения в другую сторону, значит моторы X и Y перепутаны местами. Поменять местами штекеры на плате управления.

Если оси X Y перепутаны местами, развернуть штекер одного из мотора.

После также нужно проверить срабатывание и верное присвоение концевиков, нажимаем концевик и вводим команду М119 в pronterface, смотрим его состояние. Таким образом проверяем все остальные концевики.

После, проверяем движение HomeX, Y, Home Z, кнопками движения домой в pronterface, или на экране сенсорного дисплея TFT24. У оси Z вверху ноль, а внизу +200.

После того как отхомите ось Z, установите высоту стола в ноль и настройте зазор сопло/стол на толщину бумаги.

Проверить нагрев сопла и стола на заданную температуру.

После нагрева сопла, проверить направление вращения экструдера.

Ставим нижнюю крышку, вешаем дверку.

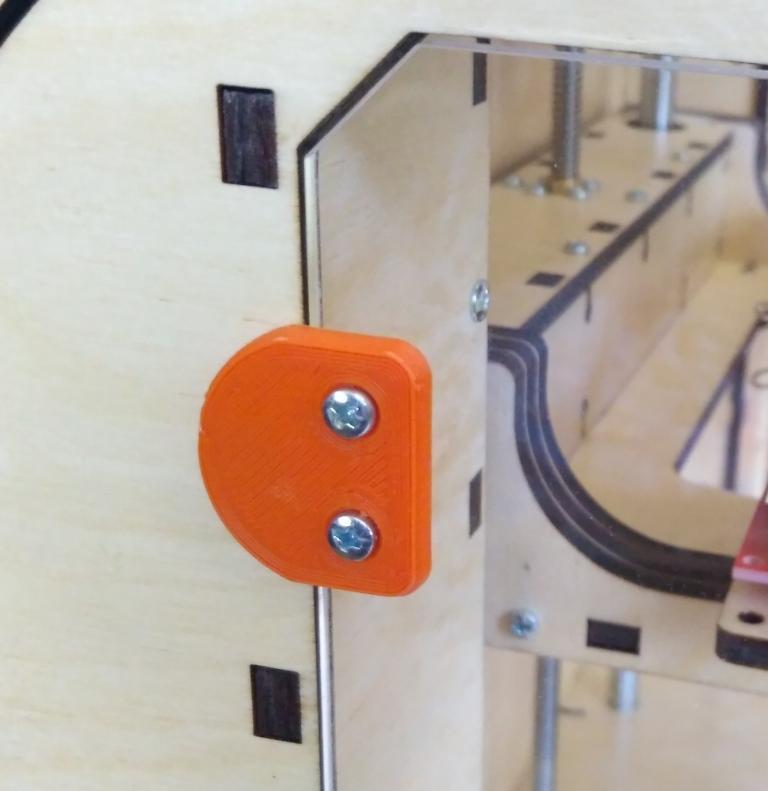

Собираем боковые окна, в пластиковые детали окон вклеить неодимовые магниты 8х2, в корпусе принтера напротив магнитов винты М3 впотай.

Для второго варианта, у передней дверки еще необходимо приклеить акриловую полку внизу:

Сборка принтера закончена.

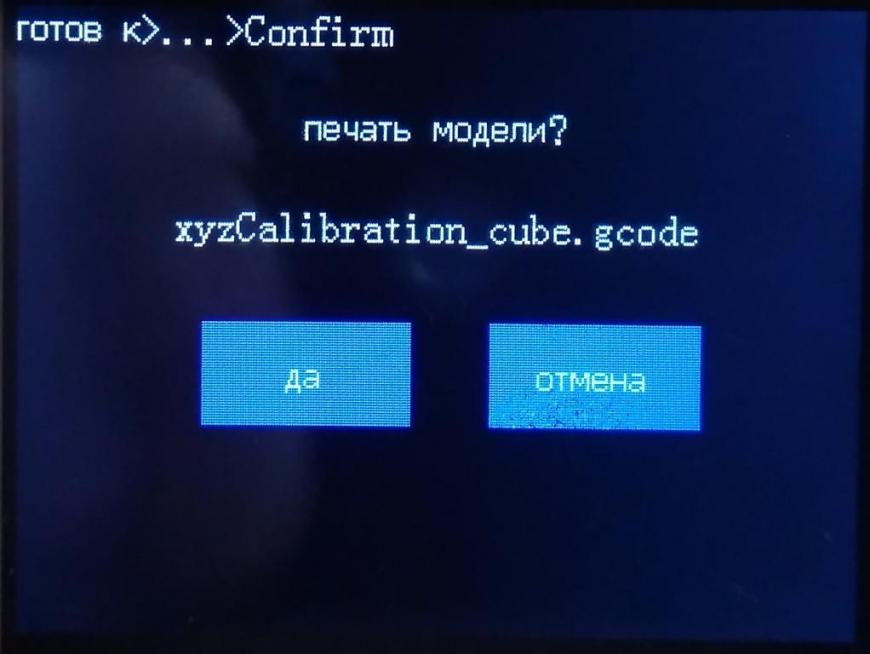

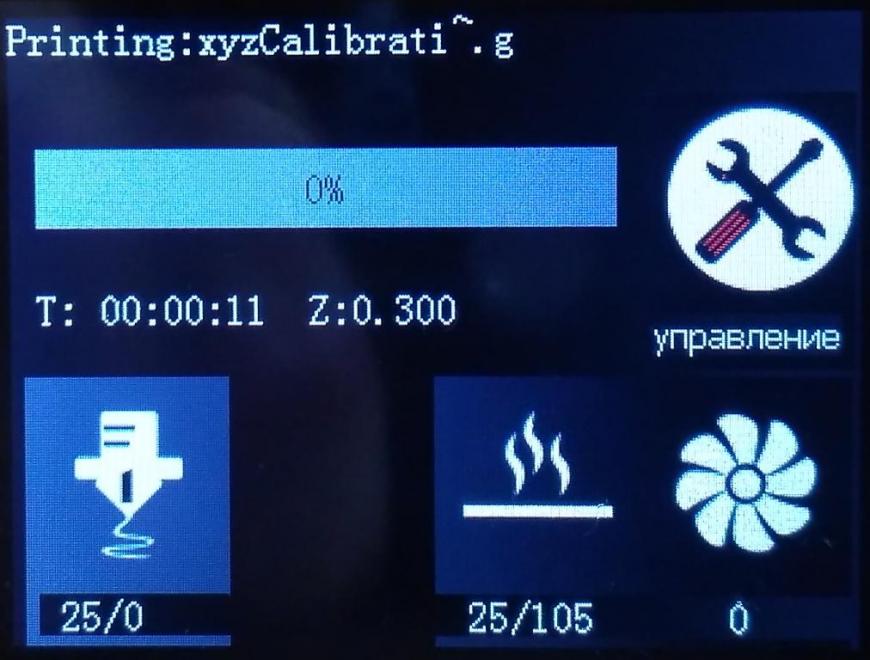

Записываем G-Code тестовой 3D-модели на SD-карту, вставляем карту в картоприемник. Проверяем первую тестовую печать.

Всего доброго!

Еще больше интересных статей

Квазимодо обрел лицо и теплую кровать

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Первое что я сделал еще на Энедер-3 это выкинул их род...

Немного о китайских камерах

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Печать 4-мя сменными соплами в массы! Часть 1.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Работа над реализацией печа...

Комментарии и вопросы

Может я и ошибаюсь, сейчас не....

Тут хаос в чистом виде, а Авто...

Да, видимо просто для примера....

Добрый день! Подскажите пожалу...

Принтер Wanhao D9 500Пластик P...

Здравствуйте. При печати кубик...

Проволка доходит до середины э...