Принтер H-Bot/CoreXY 'FRIBOT 3.0 Quiet'

Полностью готовый вариант к самостоятельной сборке,

Ссылки на предыдущие версии

1.x 2.xЧто нового в версии 3.x:

- Область печати увеличена 200х300х200.

- Бесшумный. На осях X и Y применены тихие драйверы TMC2100.

- Изменил балку и каретку, для увеличения области печати по оси Z. Смоделировал детали универсальными, как для кинематики H-Bot так и для Core XY.

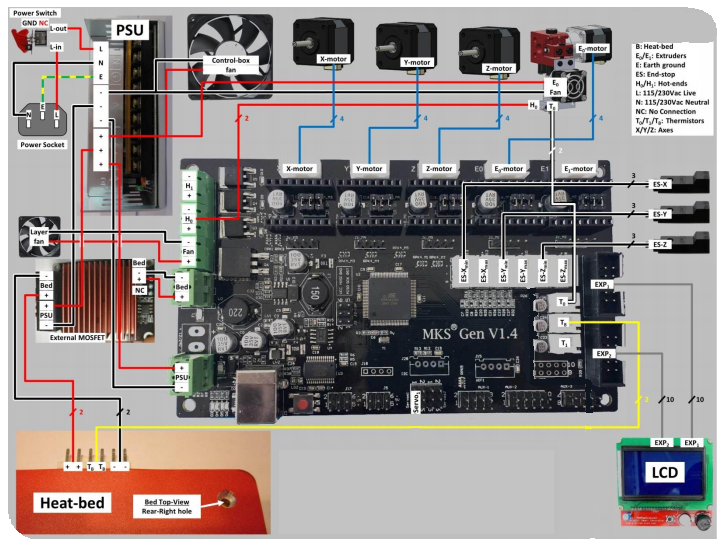

- RAMPS заменил на MKS Gen v1.4.

- Добавил колодцы, для циркуляции воздуха охлаждения шаговых моторов.

- Стол Z на двух валах 12мм, из фанеры. Модель стола была позаимствована у Tiger Стол я увеличил в габаритах по оси X, боковые детали толщиной 6мм заменил на одну 8мм.

- Добавил дверцы.

- Добавил нижнюю защитную крышку.

Дисплей MKS Mini 12864, такой же как и в v2.0, с более удобным расположением картридера, язык интерфейса русский.

Корпус также выполнен из шлифованной фанеры 6мм, а элементы для крепления рельсов выполнены из фанеры толщиной 8мм.

Рельсы MGN9, расположены 'на потолке', так они меньше подвержены попаданию на них пыли.

Кинематика H-Bot на рельсах позволяет печатать на достаточно быстрой скорости, в отличии от кинематики 'дрыгостола'.

Оптимальная скорость печати принтера 'FRIBOT 3.0 Quiet' - 120мм/сек.

При желании, принтер можно легко переделать и под CoreXY, детали верхнего основания и каретки под кинематику H-Bot/CoreXY ниже по ссылке.

Набросал я внешний вид в Solidworks, и вот такой получился красавец:Вид сверху (H-Bot): Вид сверху (CoreXY)Дисплей MKS Mini 12864, с пластиковой декоративной панелькой.

Вырез окна передней стенки сделал на уровне плоскости нижнего основания, чтобы легче было сметать мусор :Вид с других сторонВентилятор обдува напротив драйверов, а также перегородка с удобными отверстиями для укладки проводов: Ссылки на готовые чертежи для лазерной резки корпуса DXF, печатные детали STL, список комплектующих, и прошивку Marlin:

Чертежи h-bot DXF

https://yadi.sk/d/_30_ecBp3NF6ur

Чертежи hbot-corexy DXF

https://yadi.sk/d/rtYSLYkj3NGwiK

Печатные детали STL

https://yadi.sk/d/ORUwd4EG3NF6xD

Комплектующие

https://yadi.sk/d/y-KWBeJh3NF6yT

Прошивка Marlin 1.1.4

https://yadi.sk/d/CAJzOM_c3NGiHL

Общая себестоимость принтера примерно 18тыс руб.

Метизы для принтера H-Bot Rapid 3:

Винты М4

50мм - 6шт

40мм - 2шт

25мм - 8шт

гайки М4 20шт с нейлоном

шайбы М4 24шт

Винты М5

50мм - 6шт

40мм - 2шт

гайки М5 12шт с нейлоном

шайбы М5 24шт

Винты М3

10мм - 20шт

12мм - 20шт

16мм - 5шт (впотай)

16мм - 60шт

16мм - 50шт с буртом (для сборки корпуса)

20мм - 26шт

25мм - 20шт

30мм - 20шт

35мм - 10шт

45..50мм - 6шт

Гайки М3 - 130шт

Гайки М3 - 60шт (с нейлоном)

шайбы М3 - 200шт

винт М2,5

14мм - 12шт

16мм - 10шт

16мм - 4шт (впотай)

гайка М2,5

26шт

гровер М2,5

26шт

количество указано примерное, с небольшим запасом.

метизы я покупал в Grover-sk.ru

Сборка принтера.

Корпус:

Размещаем рельсы с каретками на верхнем основании, и на балке, прикручиваем неплотно винтами от руки, собирая балку с боковыми печатными деталями прикручиваем ролики с подшипниками.

Прикручиваем собранную балку к боковым рельсам и неплотно стягиваем.

Выравниваем балку перпендикулярно боковым рельсам, стягиваем.

Двигая портал туда сюда, постепенно затягиваем винты крепления рельсов и кареток. Проверяем легкость хода кареток и еще раз перпендикулярность осей X и Y. Прикручиваем обводные ролики.

Прикручиваем к пластиковой каретке концевики с напаянными с запасом проводами, прикручиваем эту пластиковую каретку к каретке рельсы на балке, прикручиваем собранный термобарьер с датчиком и вентиляторам. Провода все нужно обязательно отмаркировать.

Все провода собираем в жгут и оборачиваем обмоткой.

Кинематика H-Bot:

вид сверхувид снизувид спередиКинематика Core XY:

вид сверхувид снизувид спередиСобираем корпус

Сначала к нижнему основанию прикручиваем перегородку подвала, смотрим ниже на фото по отверстиям, в какую сторону должно быть повернуто это основание:

[IMG ID=122380 WIDTH=615 HEIGHT=519]

нижнее основание и собранное верхнее основание соединяем с левой и правой стенками, вставляем гайки и стягиваем винтами.

Ставим перегородки колодцев и прикручиваем их к левой стенке.

Пока колодцы спереди и сзади открыты, устанавливаем шаговые моторы. Приклеиваем ленты светодиодные с напаянными с запасом проводами. Устанавливаем концевики оси Z. Укладываем провода.

[IMG ID=122746 WIDTH=550 HEIGHT=547]

[IMG ID=122747 WIDTH=594 HEIGHT=530]

[IMG ID=122794 WIDTH=458 HEIGHT=295]

[IMG ID=122793 WIDTH=450 HEIGHT=286]

[IMG ID=122795 WIDTH=461 HEIGHT=284]

Не забываем маркировать.

Укладываем и подвязываем провода. На левой стенке есть отверстия под стяжки.

После того как все провода уложены, ставим заднюю и переднюю стенки, вставляем гайки и стягиваем винтами.

Стол:

Прикрутить линейные подшипники

[IMG ID=122749 WIDTH=663 HEIGHT=408]

Далее собираем остальные детали, все стыки фанеры желательно проклеивать.

[IMG ID=122807 WIDTH=602 HEIGHT=384]

Прикрутить бронзовую гайку винта:

[IMG ID=122751 WIDTH=622 HEIGHT=387]

Далее соединяем боковые детали в следующей последовательности:

[IMG ID=122797 WIDTH=798 HEIGHT=470]

[IMG ID=122753 WIDTH=618 HEIGHT=336]

Устанавливаем стол внутрь корпуса принтера, вставляем валы через верхнее основание/линейный подшипник/нижнее основание и закрепляем валы зажимами сверху и снизу.

Проверяем легкость хода стола.

Устанавливаем трапецеидальный винт и крепим к муфте на шаговом моторе.

Устанавливаем нагревательную пластину на пружинах винтами. Её рекомендуется крепить в трех точках, а не в четырех, иначе при регулировке её будет выгибать 'пропеллером' вместе со стеклом.

Не забываем маркировать провода.

[IMG ID=122799 WIDTH=586 HEIGHT=476]

Монтируем дисплей, плату управления, вентиляторы, блок питания.

Подключаем по схеме. Установка контроллера MKS Mini 12864:

сначала снаружи прикрутить декоративную панельку винтами 3х16 впотай, потом изнутри прикрутить плату контроллера:

[IMG ID=122754 WIDTH=617 HEIGHT=508]

[IMG ID=122800 WIDTH=630 HEIGHT=419]

Размещение электроники внизу: Мозг ставим на втулки 10мм: Схема подключения MKS Gen V1.4: Проверяем свободный ход каретки, портала, экструдера. Проверить щелкают ли концевики в конце движения.

Натягиваем ремень по схеме в зависимости от выбранной кинематики, см. выше..

Заливаем прошивку.

Настроенная прошивка marlin для данного принтера по ссылке выше.

После сборки и заливки прошивки нужно будет обязательно проверить/отрегулировать ток на драйверах.

Подробнее о токе здесь.После этого нужно будет проверить правильность подключения концевиков и моторов, подрубив принтер к pronterface, понажимать шаг 1мм по осям X, Y, Z. Если по оси Z стол идет в другую сторону, инвертировать направление в прошивке или развернуть штекер.

Если по осям X,Y направление движения в другую сторону, значит моторы перепутаны местами. Поменять местами штекеры на плате управления.

После также нужно проверить срабатывание и верное присвоение концевиков, нажимаем концевик и вводим команду М119 в pronterface, смотрим его состояние. Таким образом проверяем все остальные концевики. После, проверяем движение HomeX, Y, Home Z, кнопками движения домой в pronterface. Перед нажатием Home Z, надо обязательно проверить, чтобы сопло не упиралось в стекло стола после срабатывания концевика. После того как отхомите ось Z, настройте зазор сопло/стол на толщину бумаги.

Проверить нагрев сопла и стола на заданную температуру. Good luck!

Enjoy!

Еще больше интересных статей

Линейная сушилка филамента. Реализация.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Держатель Батарей DeWALT

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Наводил я тут в гараже порядок и решил распечатать держал...

Рассказ на тему творческого применения моего станка и что из этого вышло...

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Давненько я не писал на Портале, ибо чукча в большинстве своем амплуа...

Комментарии и вопросы

надежнее механического истребл...

Мда, почитал новости про pysim...

А я сделал из овна и палок, ку...

Здравствуйте. При печати кубик...

Проволка доходит до середины э...

На кораблике видно что на неко...

Сразу для любителей обсуждать...