Новая линейка промышленных 3D-принтеров Volgobot A_PRO

Сегодня мы хотим представить вашему вниманию обновленную линейку аддитивного оборудования промышленного класса Volgobot A_PRO.

3D-принтеры серии A_PRO – это промышленные 3D-принтеры, предназначенные для эксплуатации на технологических предприятиях. Оборудование в первую очередь предназначается для печати функциональных деталей из различных термопластичных полимеров.

Линейка 3D-принтеров серии A_PRO позволяет печатать всеми типами доступных филаментов при сохранении доступности оборудования. Все технические решения в первую очередь опираются на высокие характеристики оборудования и качество продукции.

Мы уже 9 лет занимаемся производством аддитивного оборудования и 5 из них производим 3D-принтеры линейки PRO. В новой версии линейки мы постарались максимально учесть обратную связь клиентов и руководствовались принципами улучшения характеристик изделий, повышения качества продукции и сохранения при этом экономической эффективности проекта. Также мы обратили внимание на персонализацию оборудования для пользователя – можно выбрать нужную область печати, любую опцию и модуль оборудования при сохранении всех передовых характеристик.

Каждая из моделей линейки – A4, A3 и A2 PRO имеет различную рабочую область, что позволяет клиенту выбирать размер под свои задачи без лишних затрат. Любая из моделей отлично подойдет, чтобы эффективно решать задачи производств:

- в машиностроительной отрасли – для изготовления мелких серий функциональных деталей;

- в ремонтных мастерских – для быстрого изготовления запасных комплектующих;

- в конструкторских бюро – для изготовления прототипов или габаритных макетов;

- в аэрокосмической отрасли – для печати деталей, стойких к излучениям различного рода и большой механической и температурной нагрузке;

- в медицинской сфере – для печати биосовместимых деталей.

Давайте подробнее ознакомимся с основными особенностями новой линейки.

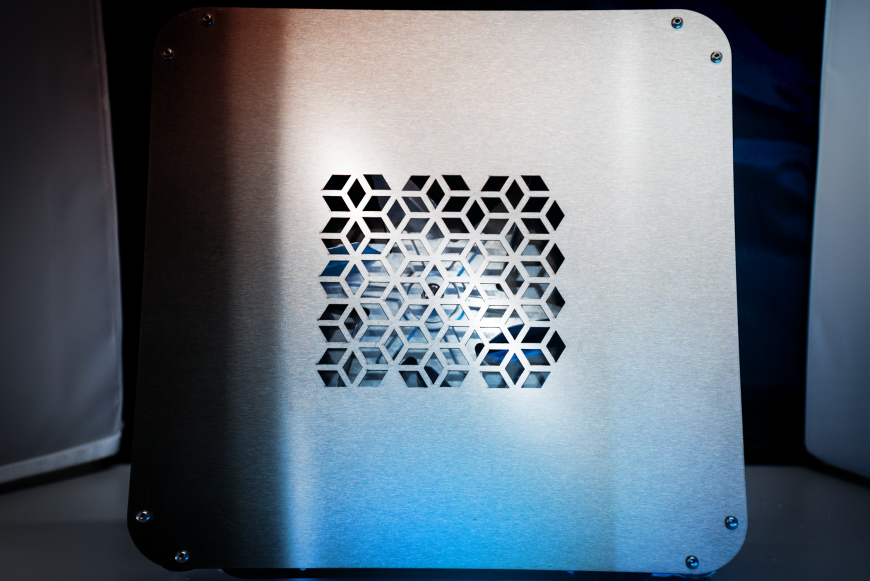

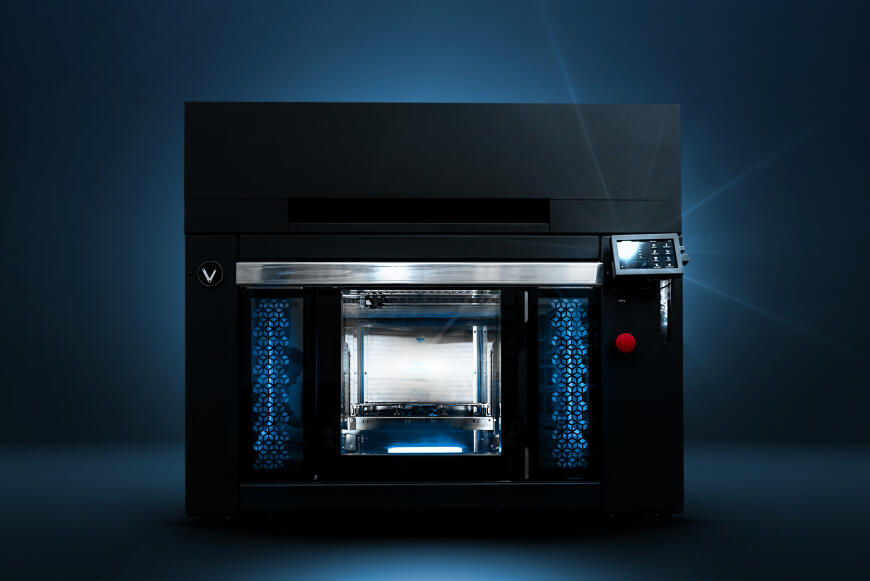

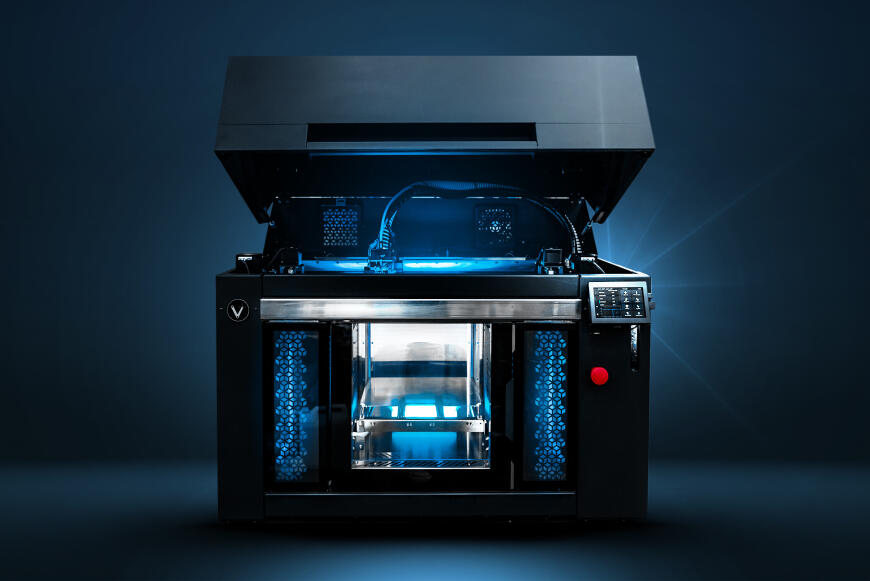

Внешний вид

Промышленный дизайн

Особое внимание при разработке моделей было уделено повышению уровня промышленного дизайна. Мы убрали ненадежный тонкий поликарбонат и спроектировали корпус из нержавеющей шлифованной стали, листового металла с порошковой покраской и стекла. Мы использовали новую схему сочленения листовых корпусных деталей и убрали практически все винты с лицевых сторон изделия. Также, с лицевой панели мы убрали массивную ручку и все печатные детали. Покраска корпуса выполняется в цвет темно-серый муар (шершавая текстура). На таких поверхностях незаметны мелкие загрязнения, а их очистка не составляет труда. Такой выбор материалов сохраняет аккуратность и практичность в совокупности с минималистичным дизайном устройства.

Volgobot A3 PRO

Верхняя часть корпуса выполнена в виде подъемной цельной крышки на газ-лифтах. Если открыть крышку, открывается полный доступ к большей части механики оборудования. На лицевой стороне корпуса расположена большая красная аварийная кнопка. Для стандартного выключения принтера предусмотрен кулачковый выключатель на левой боковой панели оборудования.

Внутри пространства дверцы за закаленным стеклом расположена мощная светодиодная лента, которая обеспечивает освещение термокамеры. У ленты предусмотрен дополнительный активный обдув. Данное решение обеспечивает технологичный белый свет (6000 К) вместо теплого и предотвращает проблему ожогов от галогеновой лампы.

Удобство эксплуатации

С заботой о наших клиентах мы оптимизировали обслуживание систем оборудования. 3D-принтер разделен на модули, каждый из которых может быть быстро снят и заменен. Особое внимание было уделено наиболее сложным и проблемным узлам: экструдера, сушилки и управления, починить которые на месте зачастую затруднительно. Теперь есть возможность отправить модуль к нам на ремонт и получить взамен исправный при наличии их на складе. Это позволит сократить время простоя оборудования клиента, ведь мы знаем, как ценен каждый час работы.

Теперь, если возникает сложно воспроизводимая ошибка в системе управления, которую не получается диагностировать и исправить самостоятельно, можно открутить 5 винтов, отсоединить коннекторы и отправить узел к нам срочной доставкой. Как только мы получим проблемный узел и описание проблемы, мы либо отправим клиенту запасной, либо исправим проблему на нашем тестовом оборудовании и вернем исправную часть.

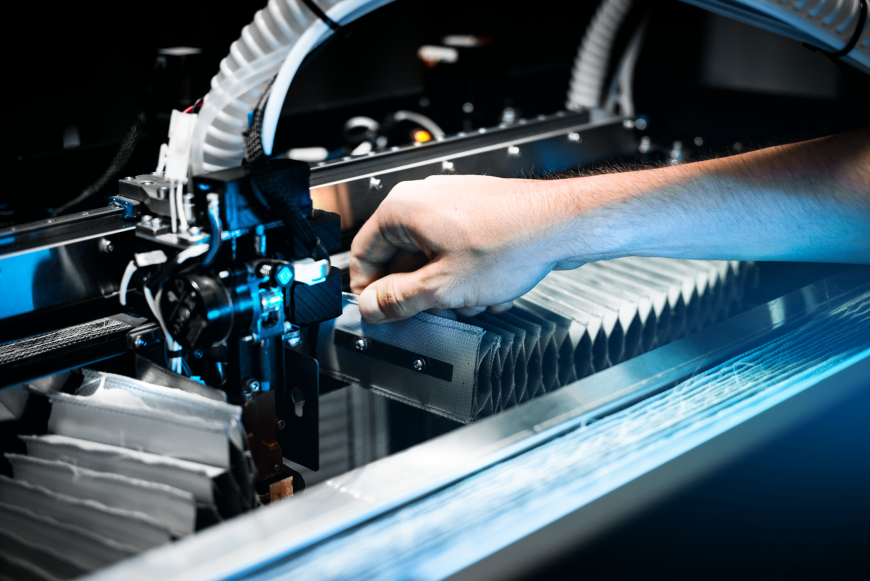

В проекте применены быстросъемные гармошки. Они являются отличным теплоизолятором для термокамеры. Для обеспечения полного доступа к экструдерам при замене или тех.обслуживании достаточно приподнять гармошку вверх и потянуть на себя.

В отличие от предыдущих моделей в этой линейке монитор сделан полностью съемным. Он располагается на передней части корпуса и обеспечивает наиболее удобное использование покупателю со средним ростом.

В отличие от предыдущих моделей в этой линейке монитор сделан полностью съемным. Он располагается на передней части корпуса и обеспечивает наиболее удобное использование покупателю со средним ростом.

Монитор крепится на шарнире, что позволяет развернуть его под наиболее удобным углом. Он подключается через два коротких провода USB Type C и HDMI. При необходимости некоторые манипуляции можно проводить с монитором в руках снятым с кронштейна.

Кроме того мы используем унифицированные пластины и нагреватели рабочих столов. Теперь достаточно хранить на складе только одну запасную позицию, потому что эти элементы теперь одинаковы для любой из моделей линейки: A4 PRO, A3 PRO или A2 PRO.

Кроме того мы используем унифицированные пластины и нагреватели рабочих столов. Теперь достаточно хранить на складе только одну запасную позицию, потому что эти элементы теперь одинаковы для любой из моделей линейки: A4 PRO, A3 PRO или A2 PRO.

Отдельное внимание уделено легкости технического обслуживания. 3D-принтер скомпонован таким образом, что вся механика может обслуживаться либо непосредственно сверху при снятой крышке, либо через легкосъемные декоративные панели на пазах. Также выполнена крышка блока электроники.

При этом все остальные элементы являются сменными модулями, к которым обеспечен более легкий доступ. Их можно снять и обслужить в более удобном положении.

Для определения состояния оборудования предусмотрена цветовая индикация на боковых декоративных панелях. Такое решение позволяет уведомлять оператора о штатной работе, необходимости обратить внимание и важных ошибках.

Основная техническая информация

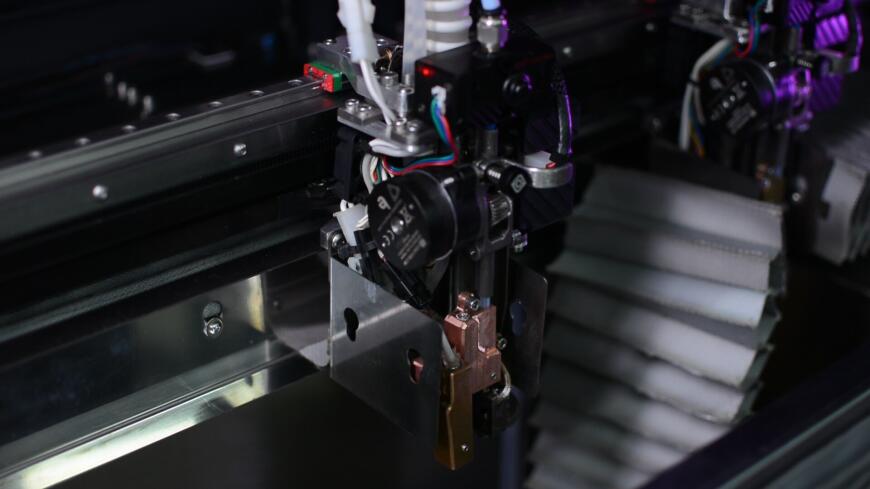

В 3D-принтерах линейки A_PRO используется кинематическая схема IDEX (CoreXYU), которая позволяет печатать одну деталь из двух материалов или печатать двумя экструдерами синхронно. Это увеличивает производительность печати в два раза.

Кинематика IDEX предоставляет значительные преимущества в процессе 3D-печати. Она функционирует как портал с двумя независимыми экструдерами, что позволяет одновременно создавать несколько деталей. Например, рабочая область принтера А3 разделяется на две зоны размером А4, где можно одновременно печатать две одинаковые или зеркальные детали. В зеркальном режиме ширина рабочей области уменьшается на размер экструдера. Благодаря жесткому креплению сопел и отсутствию системы поднятия печатающих головок, кинематика IDEX обеспечивает более стабильную и качественную печать двумя экструдерами. В неактивном состоянии сопла закрыты, что предотвращает утечку пластика.

Экструдеры

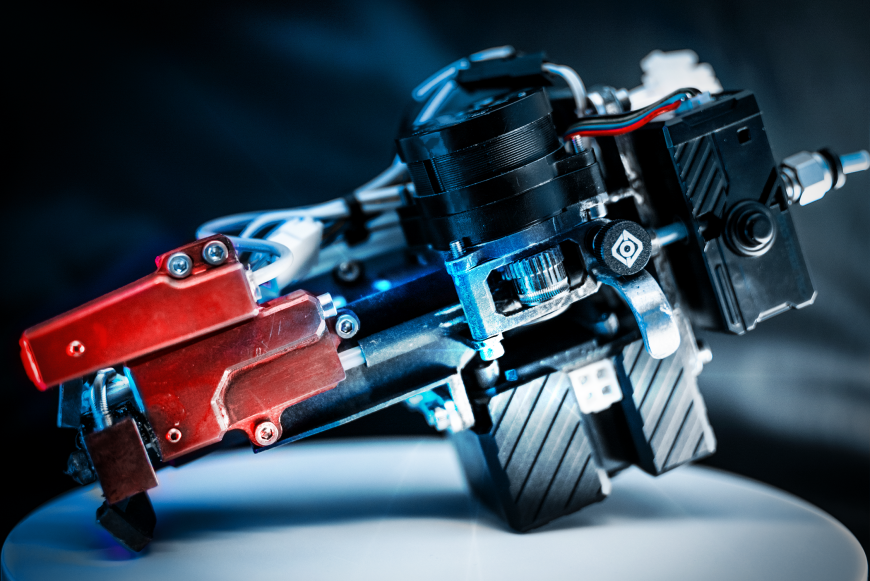

В процессе изготовления используется технология SLM-печати нержавеющей сталью.

Такие детали обладают достаточной жесткостью и легкостью, что особенно важно, когда печатающая головка находится на значительном расстоянии от направляющих из-за необходимости размещения теплоизолирующих гармошек.

Кроме того, нержавеющая сталь плохо проводит тепло, благодаря ему критические элементы экструдера защищены от перегрева.

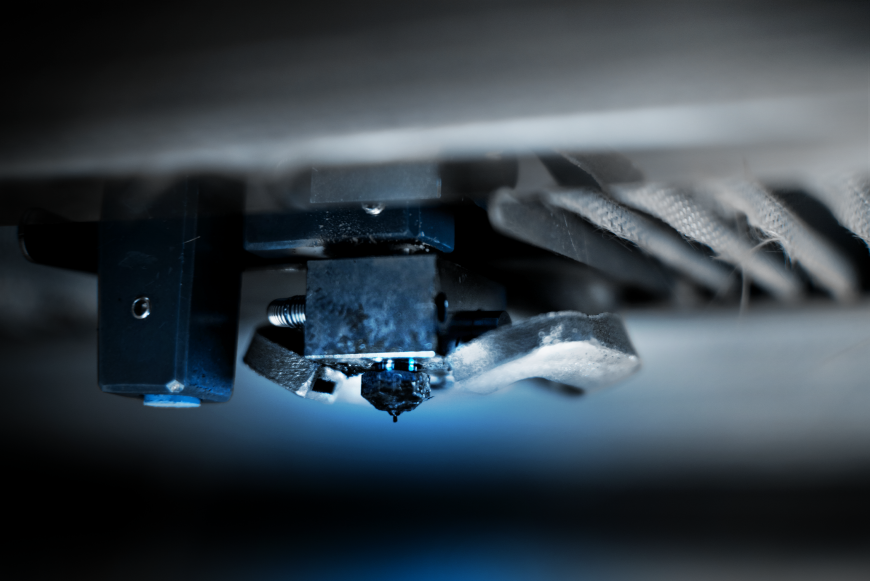

Мы выбрали стандартные печатающие головки e3d v6 и e3d volcano, но предусмотрели возможность установки других головок. Выбор между этими двумя вариантами обусловлен тем, что e3d v6 лучше подходит для тонкой печати с малыми диаметрами сопел 0.3 – 0.4 мм, а e3d volcano – для более широких диаметров 0.5 – 0.8 мм. Также e3d v6 не хватает производительности при высокоскоростной печати.

Эти головки доступны в двух исполнениях: низкотемпературном и высокотемпературном. Мы работаем с надежным поставщиком Trianglelab и используем водяное охлаждение термобарьеров для всех головок, что позволяет работать со всеми типами филаментов.

В новой линейке предусмотрена автокалибровка с применением индуктивного датчика. Индуктивный датчик является проверенным и надежным решением. Для минимизации эффекта температурного дрейфа и защиты датчика от перегрева он находится в собственном теплообменнике с жидкостным охлаждением. Датчик наличия и застревания филамента – это стандартное устройство, выпускаемое компанией BigTreeTech (BTT SFS V2.0). Его функции включают в себя обнаружение окончания прутка и выявление его застревания по различным причинам. Для измерения застревания датчик сравнивает расстояние, которое филамент должен пройти, с фактически пройденным расстоянием. Если разница превышает 2,8 мм, возникает ошибка. Принтер автоматически переходит в режим паузы, что позволяет заменить филамент или прочистить сопло при необходимости.

Датчик наличия и застревания филамента – это стандартное устройство, выпускаемое компанией BigTreeTech (BTT SFS V2.0). Его функции включают в себя обнаружение окончания прутка и выявление его застревания по различным причинам. Для измерения застревания датчик сравнивает расстояние, которое филамент должен пройти, с фактически пройденным расстоянием. Если разница превышает 2,8 мм, возникает ошибка. Принтер автоматически переходит в режим паузы, что позволяет заменить филамент или прочистить сопло при необходимости.

Фидер выполнен на базе деталей для Orbiter и обладает шаговым двигателем и планетарным редуктором. Эти компоненты обеспечивают достаточное усилие и производительность для печати на максимальных скоростях перемещения. Регулировка прижима прутка осуществляется с использованием барашка и пружины, что позволяет настроить фидер под любой тип филамента. Оба подающих колеса фидера имеют насечки и зубчатое зацепление для синхронизации усилия. Таким образом, филамент равномерно обхватывается и толкается с обеих сторон.

В новой линейке оборудования обдув печатаемой модели организован с использованием мощных турбин, установленных на станине для каждого экструдера. Подача воздуха к экструдеру осуществляется через шланг. Для обдува модели применяется форсунка сложной формы, изготовленная из металла методом SLM. Это наиболее эффективное решение, учитывая, что термокамера нагревается до 250оС и использование полимеров в этом пространстве нецелесообразно, а фрезерованные форсунки обычно не обеспечивают большой эффективности. Благодаря такому решению появляется возможность детализированной печати различными материалами, от легкоплавких, например WAX3D или PLA, до высокотемпературных, таких как PEEK или Ultem™.

Отжиг позволяет прогревать воздух до 450оС, что особенно важно для печати тугоплавкими материалами. Так как даже небольшое количество холодного воздуха может негативно повлиять на печать материалов, таких как PEEK, PSU, PEI, Ultem™, приводя к короблению модели и более низкой спекаемости. Однако благодаря системе отжига можно установить оптимальный режим работы, близкий к температуре стеклования. Это позволяет сохранить форму изделия и прочностные характеристики, добиваясь хорошей детализации.

Отжиг позволяет прогревать воздух до 450оС, что особенно важно для печати тугоплавкими материалами. Так как даже небольшое количество холодного воздуха может негативно повлиять на печать материалов, таких как PEEK, PSU, PEI, Ultem™, приводя к короблению модели и более низкой спекаемости. Однако благодаря системе отжига можно установить оптимальный режим работы, близкий к температуре стеклования. Это позволяет сохранить форму изделия и прочностные характеристики, добиваясь хорошей детализации.

Благодаря использованию CAN шины подключение экструдера осуществляется через один разъем или два, если используется система отжига (второй разъем предназначен для питания отжига). К CAN модулю через разъемы подключаются все электрические компоненты экструдера. Это обеспечивает простоту обслуживания, например замену элементов без необходимости пайки.

Замена самого экструдера также стала более удобной. Для замены необходимо открутить 3 винта и отсоединить коннектор, снять старый экструдер, поставить новый, повторить последовательность в обратном порядке и изменить идентификатор экструдера. В новой линейке предусмотрена автоматическая очистка сопел. Перед началом печати неактивная печатающая головка подъезжает к месту очистки, где экструдер подает материал на несколько миллиметров, затем трет кончик сопла о металлическую щетку и отъезжает на укладку материала. Для сбора излишков материалов в моделях предусмотрены съемные контейнеры объемом примерно на сутки двухэкструдерной печати. Они закрепляются также по системе быстрого съема.

В новой линейке предусмотрена автоматическая очистка сопел. Перед началом печати неактивная печатающая головка подъезжает к месту очистки, где экструдер подает материал на несколько миллиметров, затем трет кончик сопла о металлическую щетку и отъезжает на укладку материала. Для сбора излишков материалов в моделях предусмотрены съемные контейнеры объемом примерно на сутки двухэкструдерной печати. Они закрепляются также по системе быстрого съема.

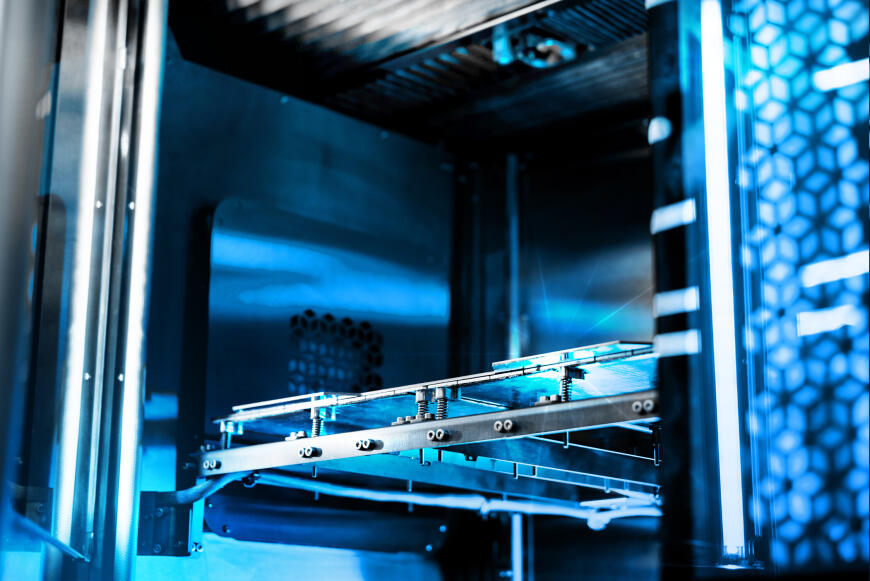

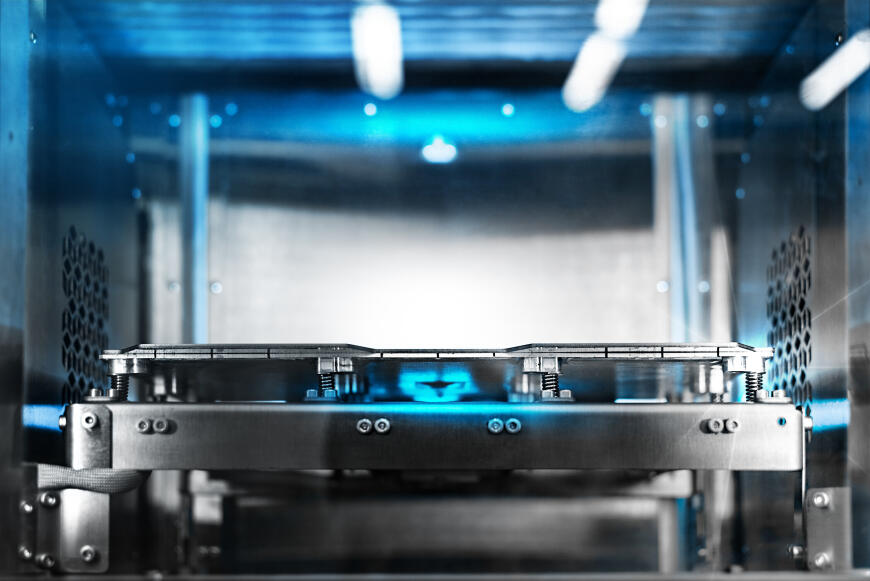

В новой линейке нагревательная платформа крепится не по консольной схеме в 2 точках, а в 4 по углам. Это значительно повышает жесткость конструкции и стабильность толщины слоев. Если стол закреплен консольно, то он может люфтить даже при жестких направляющих. Это может привести к проблемам с качеством печати и автокалибровкой.

По привычке мы считаем, что рельсовые направляющие лучше. Однако рельсы часто крепятся к листовому металлу. Таким образом, жесткая рельса и мягкий листовой металл в целом обеспечивают меньшую жесткость, чем толстые цилиндрические направляющие. Поэтому в данной конструкции использованы цилиндрические направляющие, а не рельсовые. Особое внимание уделено их креплению – концы обработаны на токарном станке для обеспечения перпендикулярности закрепления к плоскости привода XYU и исключения необходимости их выравнивания.

По привычке мы считаем, что рельсовые направляющие лучше. Однако рельсы часто крепятся к листовому металлу. Таким образом, жесткая рельса и мягкий листовой металл в целом обеспечивают меньшую жесткость, чем толстые цилиндрические направляющие. Поэтому в данной конструкции использованы цилиндрические направляющие, а не рельсовые. Особое внимание уделено их креплению – концы обработаны на токарном станке для обеспечения перпендикулярности закрепления к плоскости привода XYU и исключения необходимости их выравнивания.

В новой линейке предусмотрена возможность выбора: можно использовать как винты с трапецеидальной резьбой, так и ШВП. При сравнении ШВП и трапецеидальных валов, первые обладают более плавным ходом и не скрипят, имеют более длительный срок службы, однако требуют более тщательного ухода.

В моделях также реализована функция независимой парковки приводов Z. Каждый угол устанавливает ноль отдельно, что решает проблему, возникающую при соскальзывании синхронизирующего ремня (когда один двигатель и несколько валов). При этом каждый раз, когда происходит независимая парковка, положение нагревательной платформы автоматически выравнивается относительно рамы.

Электрика

Для увеличения эффективности работы оборудования используются 2 блока питания с разными уровнями напряжения. Насосы, вентиляторы, турбины и контроллер получают питание 24 В, в то время как двигатели работают от 48 В. Такой подход способствует увеличению производительности шаговых двигателей, которые обладают значительно большими значениями крутящего момента при питании большим напряжением.

Для увеличения эффективности работы оборудования используются 2 блока питания с разными уровнями напряжения. Насосы, вентиляторы, турбины и контроллер получают питание 24 В, в то время как двигатели работают от 48 В. Такой подход способствует увеличению производительности шаговых двигателей, которые обладают значительно большими значениями крутящего момента при питании большим напряжением.

В силовой цепи предусмотрен прерыватель. Благодаря ему при аварийной остановке полностью обесточивается все устройство. Однако это может негативно сказаться на операционной системе. В цепи также присутствует дифференциальный автомат, который обесточивает устройство при обнаружении утечки тока. Кроме того, по желанию заказчика можно установить электросчетчик и счетчик отработанных часов, что будет полезно для расчетов окупаемости и планирования технического обслуживания.

Система водяного охлаждения

Возможность печати большим спектром материала сильно зависит от эффективности охлаждения термобарьера в печатающей головке. Поэтому в данной линейке используется система жидкостного охлаждения. Теплоноситель – дистиллированная вода. Теплообменники – медные. Для конструкции мы подобрали такие материалы, которые обеспечивают отсутствие коррозии. Система охлаждения на основе жидкости была переработана в сравнении с прошлыми моделями для повышения удобства использования. Теперь процесс доливки воды стал более удобным – он осуществляется через передний правый угол при открытой верхней крышке. Для контроля уровня воды предусмотрен датчик.

Система охлаждения на основе жидкости была переработана в сравнении с прошлыми моделями для повышения удобства использования. Теперь процесс доливки воды стал более удобным – он осуществляется через передний правый угол при открытой верхней крышке. Для контроля уровня воды предусмотрен датчик.

Термокамера

Любая функциональная деталь должна быть достаточно прочной и точной. Как многие привыкли, 3D-печатные детали, выполненные на оборудовании с пассивной термокамерой часто не проходят по этим требованиям. Однако, для того чтобы достичь максимальной прочности и точности в FDM печати необходимо поддерживать температуру в камере печати близкую к температуре стеклования полимера. При правильно подобранном режиме работы и учтенных технологических особенностях возможно получать детали 11 квалитета точности во весь рабочий объем из высокотемпературных полимеров, обеспечивая прочность поперек слоев около 80% от литых деталей.

Максимальная температура термокамеры составляет 250°С. Этого достаточно для работы со всеми типами филаментов.

Модуль печки легко снимается и обслуживается. Для снятия модуля необходимо открутить 8 винтов и откинуть его во внутреннее пространство камеры.

В качестве утеплителя используется минеральная вата, что является наиболее оптимальным решением. Толщина утеплителя составляет 5 – 7 см, что способствует энергоэффективности.

Рабочая платформа

Обеспечение ровности при перепадах температуры в 250°С – это сложная инженерная задача. При нагревании материалов сказывается температурная деформация. Для компенсации этого эффекта обычно производители высокотемпературных принтеров фрезеруют толстые пластины большой толщины, однако это ведет к увеличению общей массы, повышению требований к приводам и силовой раме, а, следовательно, и удорожанию.

Мы сосредоточились на другом подходе. Он заключается в предсказании и компенсации деформаций в определенных участках пластин стола, которые мы можем заранее определить на основе FEM расчетов. Благодаря этому естественное тепловое расширение не мешает процессу печати.

Мы сосредоточились на другом подходе. Он заключается в предсказании и компенсации деформаций в определенных участках пластин стола, которые мы можем заранее определить на основе FEM расчетов. Благодаря этому естественное тепловое расширение не мешает процессу печати.

Электроника

В качестве контроллера на оборудовании установлен микрокомпьютер BigTreeTech Cb1 и плата BigTreeTech Manta m8p. Для шаговых двигателей оси Z установлены драйверы TMC2209. Они обладают рядом преимуществ, таких как тихая работа и управление через UART. Для осей XYU мы установили TMC5160PRO, которые совместимы с шаговыми двигателями NEMA23. Эти драйверы поддерживают напряжение 48 В, эффективно управляют мощными двигателями и имеют настройку режимов через SPI.

В качестве программного обеспечения используется прошивка Klipper. Она обеспечивает максимальный комфорт и широкие возможности использования. Управление оборудованием осуществляется через сенсорный монитор, приложение по локальной сети или слайсер. Поддерживаются три самых популярных слайсера среди пользователей: Cura, PrusaSlicer и OrcaSlicer.

Существуют два варианта загрузки рабочих программ на 3D-принтер: через локальную сеть (Ethernet или Wi-Fi) или с помощью USB флеш-карты. Последний вариант предпочтителен для предприятий, где невозможно использовать сетевое оборудование.

Нововведением для 3D-принтеров Volgobot стало видеонаблюдение. Между двумя закаленными стеклами в углу дверцы установлена FullHD камера. Для охлаждения и предотвращения перегрева здесь организован активный обдув. С помощью Telegram бота, можно получать снимки с текущим состоянием печати, что позволяет вовремя отключить 3D-принтер при необходимости.

Дополнительные опции

Отдельно хотим рассказать о системе сушки филамента, предусмотренной во всех моделях новой линейки в виде дополнительной опции.

Практически все полимеры обладают гигроскопичностью. Например, полиамид способен впитывать влагу настолько сильно, что даже полностью высушенный филамент через 3 часа в комнатных условиях становится непригодным для печати. Именно поэтому перед использованием большинства филаментов необходимо провести процесс сушки материала.

Практически все полимеры обладают гигроскопичностью. Например, полиамид способен впитывать влагу настолько сильно, что даже полностью высушенный филамент через 3 часа в комнатных условиях становится непригодным для печати. Именно поэтому перед использованием большинства филаментов необходимо провести процесс сушки материала.

Модуль сушки филамента встроен внутрь 3D-принтеров и расположен справа. Он выполнен в минималистичном стиле, с закрывающейся стеклянной дверцей и отдельным блоком управления. Этот модуль спроектирован для нагрева до 90°С и способен эффективно сушить абсолютное большинство филаментов.

Для удаления влаги из сушилки предусмотрен контейнер индикаторного силикагеля.

Кроме того, для контроля процесса сушки установлен отдельный контроллер с функцией мониторинга нагрева и влажности.

Кроме того, для контроля процесса сушки установлен отдельный контроллер с функцией мониторинга нагрева и влажности.

Мы использовали новую конструкцию крепления катушки филамента, чтобы избежать проблем разматывания прутка и появления на нем узлов. Решение включает в себя держатель катушки, который имеет 3 вращающихся валика: один стационарный и два подвижных. Это позволяет надёжно закрепить катушку любого диаметра.

Сюда можно установить как одну трехкилограмовую катушку материала, так и 2 катушки по 1 кг. При этом не происходит заламывания филамента и самопроизвольного раскручивания.

3D-принтеры можно размещать как на столе или верстаке, так и на специальной тумбе. Внутрь неё может быть умещен бесперебойный блок питания и ящик для хранения инструмента. Колесные опоры имеют стопоры для фиксации оборудования на месте.

3D-принтеры можно размещать как на столе или верстаке, так и на специальной тумбе. Внутрь неё может быть умещен бесперебойный блок питания и ящик для хранения инструмента. Колесные опоры имеют стопоры для фиксации оборудования на месте.

Продолжительность работы бесперебойного блока питания в значительной степени зависит от выбранного режима печати. При включенной термокамере его запаса хватает на полчаса. В бюджетном сегменте на 3D-принтерах есть функция запоминания позиции при отключении электричества, позволяющая возобновить печать. В случае высокотемпературной печати она теряет смысл из-за быстрого остывания модели, ее деформации и отлипания от нагревательной платформы.

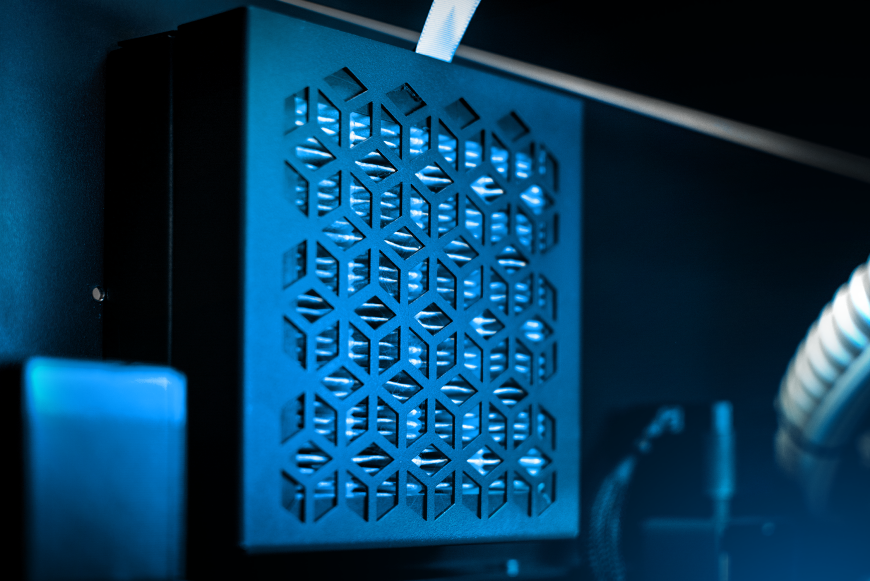

Также в новой линейке модернизирована система очистки воздуха.

Также в новой линейке модернизирована система очистки воздуха.

Два 120 мм вентилятора обеспечивают циркуляцию воздуха в верхнем пространстве. Один из них отвечает за вдув, а другой – за выдув. На выдувающем вентиляторе установлен HEPA фильтр, который эффективно очищает выходящий воздух от микрочастиц пластика и примесей.

Два 120 мм вентилятора обеспечивают циркуляцию воздуха в верхнем пространстве. Один из них отвечает за вдув, а другой – за выдув. На выдувающем вентиляторе установлен HEPA фильтр, который эффективно очищает выходящий воздух от микрочастиц пластика и примесей.

Вместо использования фильтрации, рекомендуется соединить 3D-принтеры с системой вентиляции в помещении. Для этой цели предусмотрен разъем сзади для подключения гофрированной металлической трубы диаметром 120мм.

Ниже вы можете увидеть примеры печати на оборудовании новой линейки.

Если вас заинтересовала новая линейка Volgobot A_PRO – переходите на сайт volgobot.com для более детального знакомства с моделями. А чтобы не пропускать наши новости, подписывайтесь на нас в соцсетях: Telegram-канал: volgobot3d, Vk: volgobot и YouTube: volgobot.

Также предлагаем вам писать свои вопросы в комментарии под данной статьей.

Наши специалисты всегда на связи.

Реализуйте свои идеи с Volgobot!

Реклама. Козенко Михаил Юрьевич . ИНН: 346000794189

Еще больше интересных статей

Электрогитара с подсветкой

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Промышленный 3D-принтер Intamsys Funmat Pro 610HT

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Тонкости 3D-печати. Часть 2. Теория и практика.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Данная часть будет посвящена...

Комментарии и вопросы

А окна то где? Чо там в фапе в...

Не знаю, зачем Вы это делаете....

Спасибо за поддержку.Подумаю н...

Добрый вечер.Настраиваю лазерн...

Приветствую. Для простого...

Коллеги. Столкнулся вот с...

Уважаемые, кто обладает опытом...