Тонкости 3D-печати. Часть 2. Теория и практика.

Казалось бы, что может быть проще? Есть пруток на катушке, который поступает в волшебный хотэнд, где плавится и понемногу, как зубная паста из тюбика намазывается слоями. В ходе этого процесса и растет наша распечатка. Вроде все просто, да не совсем.

Дело в том, что как только пластиковый пруток начинает нагрев в канале хотэнда, он начинает расширяться. Возникает странная картина: входит в хотэнд печатающей головки, допустим, 1 кубический сантиметр пластика, а выходит уже несколько большее его количество! И ладно бы оно таким и оставалось впоследствии, - мы бы смирились с этой странной, нарушающей законы сохранения энергии математикой. Но, вот незадача, как только пластик покидает печатающую головку через сопло, и начинает остывать, он начинает стремиться вернуть свой первоначальный объем.

В конце первой части статьи 'Полимеры', я уже рассматривал этот вопрос и дал общий совет: не греть пластик сверх необходимой для достижения хорошей адгезии между слоями температуры, так как усадка нагретого пластика тем сильнее, чем выше температура печати. Для каждого из пластиков, используемых в 3D печати эта температура конечно же своя и находится экспериментальным путем в том температурном диапазоне, который указан производителем прутка на упаковке.

Почему бы производителю не указать конкретную идеальную температуру?

Дело в том, что мы все используем печать для самых разных, порой, очень причудливых целей! Кому-то нужна высочайшая детализация при печати небольших объектов, а кто-то печатает конечные изделия весьма приличных размеров. Кому-то нужен лишь внешний вид прототипа, а кому-то важна механическая прочность полученной распечатки.

И очень важно понять для себя, что же ты хочешь получить, так как полный набор этих свойств получить бывает довольно проблематично. Не все печатают для себя и для своих целей, многие печатают и под заказ, и вот тут следует очень хорошо владеть и теорией и практикой печати, и даже быть в некоторой степени материаловедом, чтобы предложить заказчику тот материал, модель и способ печати, который максимально его устроит в виде готового результата.

В целом, чем меньше температура печати конкретным пластиком, тем выше детализация, которую можно получить, но тем меньше механическая прочность распечатки.

Как увеличить прочность распечатки не прибегая к повышению температуры печати?

Для того, чтобы получить ответ на этот вопрос можно зарыться в математические дебри, опять вспомнить о силах Ван-Дер-Ваальса... но можно и просто привести наглядные примеры из окружающей нас жизни.

Вы пробовали когда-нибудь разделить 2 ровных стекла, лежащих друг на друге? Чем больше их площадь и чем они ровнее, тем больше поверхность их соприкосновения и тем сложнее их разделить.

Вот и с 3D печатью прослеживается такая же зависимость. Чем больше поверхность соприкосновения последующего слоя распечатки с предыдущим, тем лучше между ними адгезия.

Что же влияет на размер этой площади, кроме непосредственно площади самого слоя распечатки?

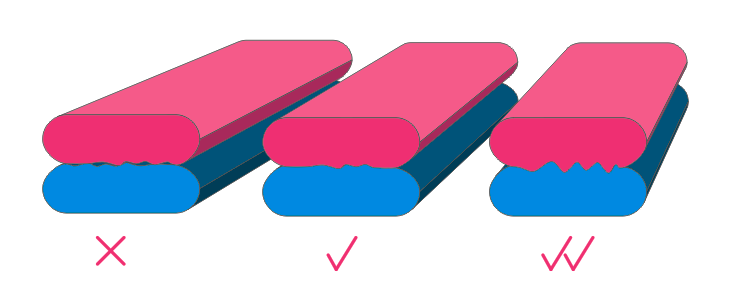

Наибольшее влияние на площадь соприкосновения между слоями оказывают размер сопла и температура печати. Чем выше температура, тем менее вязким выходит пластик из хотэнда, соответственно он лучше 'смачивает' поверхность предыдущего слоя.* Что интересно, так это то, что теоретически, чем более шероховатой получилась поверхность предыдущего слоя распечатки, тем лучше будет ее сцепление с последующим слоем, при должной температуре печати!

На иллюстрации показаны 3 варианта разрезов слоев. 1 - типичный результат слишком низкой температуры печати; 2 - идеальный вариант, когда текучесть пластика достаточная для заполнения неровностей предыдущего слоя; 3 - воображаемый сверх идеальный вариант увеличенной площади склейки за счет неровной поверхности предыдущего слоя.

Чисто визуально разница между вариантами 1 и 2 видна на распечатке из прозрачного пластика. Распечатка начинает блестеть по всей толщине, будто вся пронизана тонкими серебристыми нитями. В сущности так и есть - серебристые нити это воздух, оставшийся между слоями.

Больше всего воздуха остается в месте стыка периметров, за счет того, что 'колбаска' выдавливаемого из сопла пластика в поперечном разрезе представляет из себя не прямоугольник, а прямоугольник с полностью скругленными краями. Вот в местах боковых стыков этих 'колбасок' как раз и кроется воздух, уменьшающий прочность распечатки.

Уменьшить количество стыков можно уменьшением количества элементов, образующих стык!

Конечно, идеальным вариантом пластикового изделия со свойствами гомогенными по всей его толщине, является отливка - один элемент на изделие. Но мы говорим о 3D печати.

Соответственно, для получения максимально прочной распечатки нужно максимально увеличить диаметр используемого сопла и толщину слоя, таким образом уменьшив количество элементов!

Толщину слоя нельзя увеличивать чрезмерно, равно как и диаметр сопла. Но если с диаметром все понятно - чем он меньше, тем выше возможная детализация, то с толщиной слоя не всё так прозрачно, так как она не так влияет на детализацию за счет того, что она меньше диаметра сопла. И вопрос - насколько меньше?

Что такое диаметр сопла и высота слоя с точки зрения математики слайсера?

Слайсер не видит, какое у вас стоит сопло в принтере. И он даже не сможет проверить, если вы его обманете :) И вот почему: для программы управления принтером, а так же для слайсера, который готовит код для программы управления, диаметр сопла и высота слоя есть не более чем 2 переменные на основе которых высчитывается количество пластика, которое нужно продавить через хотэнд за то время, пока он перемещается на расстояние в 1 см. Всё!

Соответственно, если вы уверены, что через сопло, установленное на принтере, заведомо пролезет и больше пластика, - смело выставляйте диаметр сопла больше физического. Меньший размер тоже можно выставлять. Но тут, как и везде, есть свои пределы. И если с программным увеличением диаметра все понятно, то программное уменьшение диаметра сопла может дать нестабильность потока пластика и его срыв с сопла. Особенно это заметно на заполнении. Так что если у вас постоянно рвет сетку заполнения - просто выставьте диаметр сопла больше.

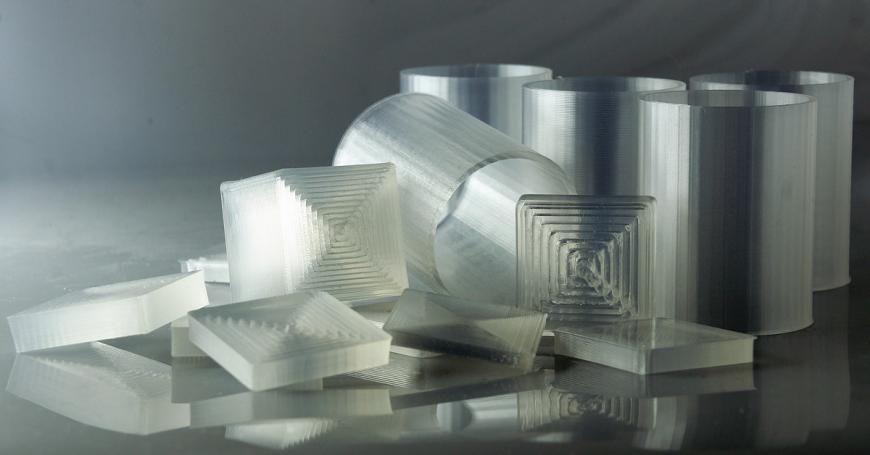

*На фото результаты распечаток сделанных соплом 1.2мм. В параметрах слайсера выставлены последовательно сопла 2, 1.5, 1.3, 1, 0.8, 0.5 мм.

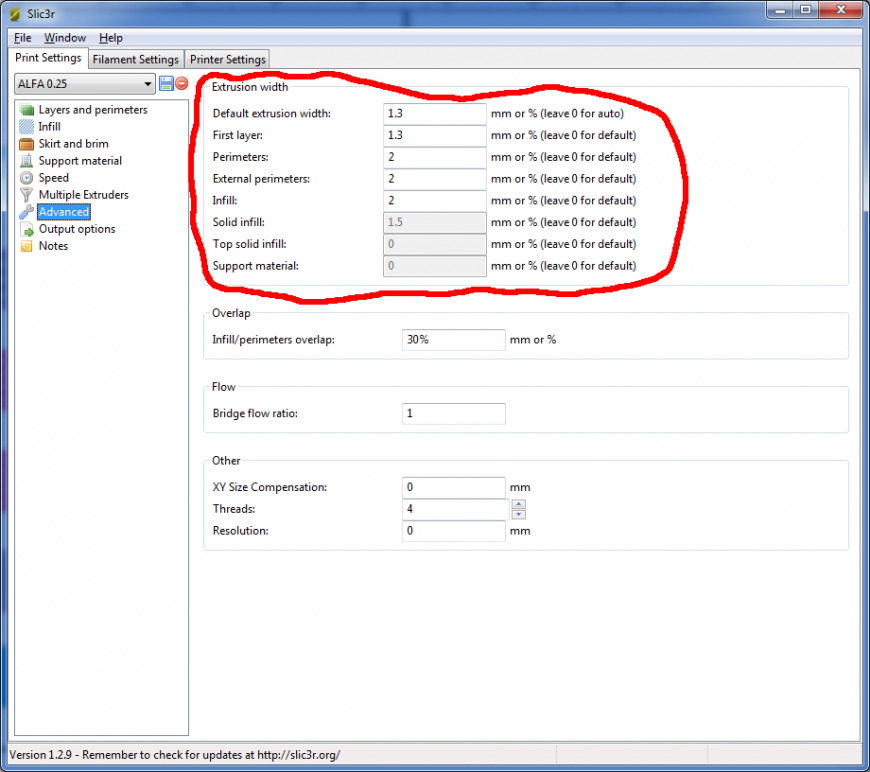

Вовсе не обязательно ставить для всех операций печати сопло одного диаметра! Спросите как? Значит вы ни разу не залезали на вкладку Advanced в настройках Slic3r. Вполне можно выставить для заполнения программный диаметр сопла в 2мм, а для периметров и сплошного заполнения оставить 1мм. Или наоборот.

*На фото показаны результаты для двух этих вариантов.

Правильное отношение диаметра сопла к толщине слоя.

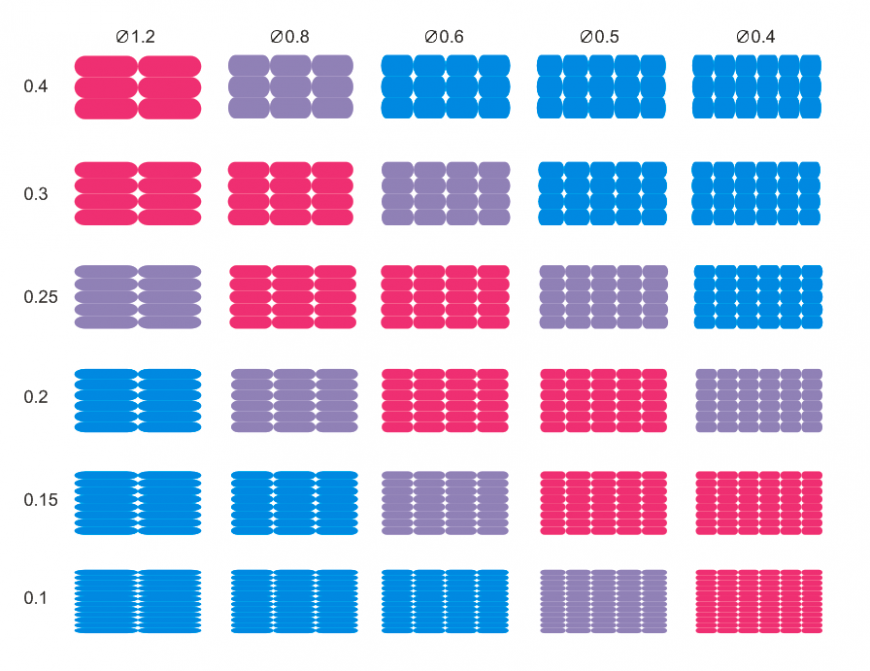

Должно быть всем понятно, что если толщина слоя будет равна диаметру сопла, то распечатка будет представлять из себя ни что иное, как пучок слабо склеенных прутков равных соплу по диаметру! Такой вариант как раз можно увидеть на иллюстрации в правом верхнем углу.* На иллюстрации изображена табличка наиболее подходящих отношений диаметра сопла к высоте слоя. В целом, чем меньше высота слоя, тем меньше нужно выбирать сопло для печати. Соотношение диаметра сопла к высоте слоя примерно 2-4 к 1.

Но, казалось бы, чем плохо выставить высоту слоя значительно меньше, чем диаметр сопла? До какого-то предела высоту слоя конечно можно уменьшать, но не бесконечно, так как со временем начинают накапливаться ошибки и на поверхности (внешнем периметре) распечатки образуются артефакты. Происходит это скорее всего потому, что поток пластика вынужден растекаться по не идеально ровной поверхности предыдущего слоя, таким образом увеличивая погрешность от слоя к слою или повторяя ее с небольшим смещением.

Если же высоту слоя увеличить, то ошибки скрадываются и с каждым новым слоем становятся менее заметными.

* На фото распечатки сделанные соплом 1.2мм (в настройках слайсера выставлен размер сопла 2мм) с высотой слоя от 0.4, 0.3, 0.2, 0.15, 0.1мм. Легко заметить, что на распечатке со слоем 0.1мм появились артефакты поверхности.

Исходя из вышеприведенных доводов, можно сделать вывод, что следует соблюдать правильное соотношение диаметра сопла к высоте слоя для получения наиболее качественных распечаток.

Что такое скорость печати с точки зрения математики и физики?

Максимально упростив схему для ясности мы получим явную картину того, что: скорость печати прежде всего отражается на объеме пластика, который необходимо нагреть и продавить сквозь сопло определенного диаметра.

Не будем рассматривать такие ограничители скорости, как конструкция принтера и его кинематика, так как это выходит за рамки обсуждающихся в статье вопросов.

То есть фактически, наиболее существенными ограничителями скорости печати являются 2 параметра:

- мощность хотэнда (он должен успевать расплавить максимальное количество пластика в секунду)

- диаметр сопла (через него должно пройти максимальное количество расплавленного пластика в секунду)

Все мы наверное еще помним задачку из школьного курса алгебры: рассчитайте насколько нужно увеличить диаметр трубы, чтобы вода из бассейна вылилась в 2 раза быстрее ;)

Вот и получается, что если у нас дома или на работе стоит конкретный принтер, то увеличить скорость его печати можно лишь увеличив температуру расплава (увеличив мощность, подаваемую на хотэнд) и увеличив диаметр сопла.

Причём, чтобы увеличить скорость печати в 2 раза, нужно увеличить диаметр сопла примерно в 1.4 раза :)

Охлаждение.

Итак, мы увеличили скорость печати в 2 или даже 3 раза. Ок! Здорово. Но вот незадача, по закону сохранения энергии, если мы начали греть пластик в 2-3 раза быстрее, то и остужать его нужно настолько же быстрее. Иначе возможны совершенно незапланированные сбои, вызванные оплыванием пластика, особенно, если вы печатаете пластиками с низкой температурой стеклования (попросту - долго застывающими). К таким пластикам относятся PLA и его смеси, а так же большинство ударо- и морозостойких пластиков - термоэластопластов, в том числе и пластик Filamentarno! Prototyper нашего производства.*На фото типичный результат недостаточного обдува распечатки.

Обдув - один из самых тонких и трудно осваиваемых инструментов в 3D печати. И он настолько же полезен, насколько и сложен в освоении.

Печать мостов, нависаний, мелких деталей, маленьких моделей - все это практически невозможно ускорить без использования обдува распечатки.

Мощность обдува следует рассматривать, как параметр взаимосвязанный со скоростью печати - чем она выше, тем мощнее должен быть обдув.

Эпилог.

Коротко все тезисы статьи можно свести к следующему:

Не повышать температуру печати сверх необходимой для достижения достаточной адгезии между слоями

***

Экспериментировать со всеми доступными на рынке материалами - это поможет понять диапазон доступных Вам возможностей

***

Использовать сопла сообразного целям размера; обязательно иметь их несколько от 0.2 до 1.2мм

***

Не стесняться использовать программную подгонку диаметра сопла, использовать различную ширину экструзии для разных типов заполнения

***

Подбирать высоту слоя сообразно диаметру сопла

***

Подбирать температуру печати сообразно как размеру распечатки, так и диаметру сопла

***

Обязательно использовать охлаждение при повышении скорости печати и печати сложных объектов

***

Выбирать мощность обдува сообразно скорости печати

На этом пока всё!

Следующая статья этой серии скорее всего будет посвящена моделированию для печати.

Стоит помнить, что печать на FDM принтере пластиком это процесс схожий с литьем. Соответственно и требования, предъявляемые к модели должны быть такими же, как и требования, предъявляемые к мастермодели для отливки из пластика.

С уважением, команда Filamentarno!

Производитель уникальных материалов для 3D печати.

www.filamentarno.ru

Еще больше интересных статей

Как я печатал себе полку под мониторы.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Хочу поделиться своей попыткой сделать что-то что уже е...

3д модель струбцины фиксатора плитки для запила под углом от 45 градусов с возможностью регулировки.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Дефекты 3D печати - Попробуем ввести классификацию

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Сегодня я решил уходить не в художестве...

Комментарии и вопросы

Печатный компрессор — офигенно...

Серьёзный размер, на таком уже...

Это мне напоминает - "Тем, кто...

Приветствую. Есть вопрос.Решил...

Сама проблема была в том, что...

Всем привет! Имею в своем...

Всем доброго дня.Помогите пожа...