Как приготовить техночизкейк или сушка пластика в домашних условиях. Проект сушилки с претензией на безопасность.

Всех приветствую!

В этот раз хочу описать свой опыт изготовления сушилки для пластика на базе кухонной мини-печи. К написанию статьи меня сподвиг тот факт, что я не смог найти на ресурсах 3D-Today интересующего меня проекта сушилки пластика.

Хотелось бы ещё в качестве вступления сказать, что не стоит воспринимать информацию, приведенную в данной статье, да и в других статьях как руководство к действию или как истину в последней инстанции. Здесь дана лишь пища для размышления…

Правды ради надо сказать, это не первый опыт изготовления сушилки. В первый раз сушилка была изготовлена из полипропиленового контейнера для хранения вещей. Нагревателем служил алюмо-керамический радиатор на 12 В из автофена. По контейнеру гонялся воздух вентилятором типа «беличье колесо» из того же автофена, система обдува была замкнута. Регулятором температуры служил биметаллический термодатчик от бытовой техники. Питание осуществлялось от компьютерного БП. Сушилка получилась относительно дешёвая и простая. Но как всегда есть одно «НО». Основная обязанность моей сушилки заключалась в сушке нейлона. Поначалу сушилка была настроена на температуру 65ºС. Как выяснилось позже при такой температуре нейлон будет сохнуть не эффективно и очень долго. В общем пришлось поднимать температуру до 85ºС, при которой полипропиленовый контейнер с заявленной рабочей температурой в 120ºС и поплыл. Большие теплопотери и особенности размещения термодатчика привели к тому, что нагреватель жарил на все деньги практически без остановки, выхлоп из нагревателя был 150ºС+. Забыл упомянуть, утеплитель тоже был, но это не помогло.

Ну, вернёмся к нашим баранам.

Как таковых технических требований к сушилке не предъявлял, потому как вариантов её изготовления уйма, что называется – кто во что горазд. Обязательным требованием была всё та же «Б – Безопасность»! Ну и разве, что сушилка должна быть простой и дешёвой в изготовлении.

Дабы не тратить драгоценное время людей, имеющих своё устоявшееся представление о кастомных сушилках пластика, сразу перечислю компоненты, использованные в проекте (для понимания общей картины):

1. Кухонная мини-печь 650 Вт;

2. Терморегулятор W1209;

3. Блок питания на 12 В, 500 мА;

4. Фазовый регулятор мощности (далее ФРМ) на базе микросхемы К1182ПМ1Р;

5. Биметаллический термодатчик (термостат) номинал, которого подбирается по месту установки (~100-150ºС);

6. Термопредохранитель, номинал также подбирается в зависимости от размещения (~200-250ºС);

7. Моток проводов с термостойкой изоляцией;

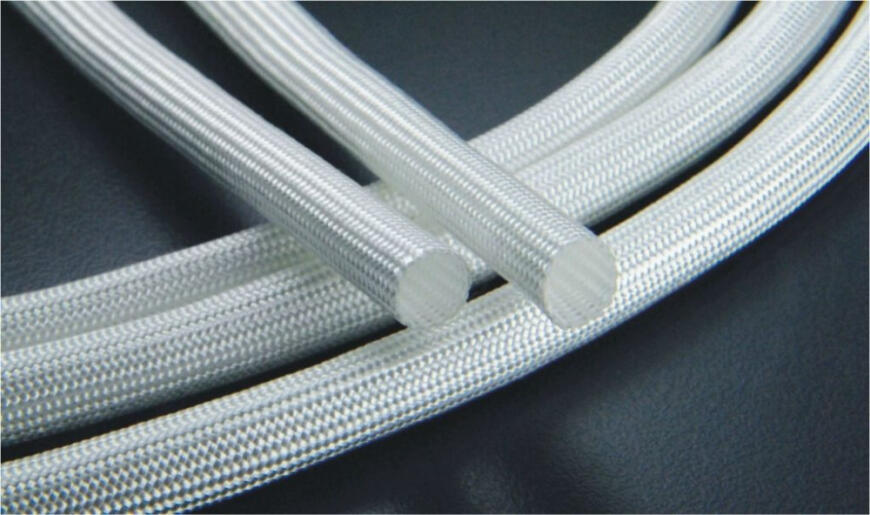

8. Термостойкий кембрик;

9. Пару автомобильных клемм типа «мама».

Думаю для многих уже понятно из картинок компонентов, что и как работает. Но всё же опишу рабочие моменты и нюансы с которыми я столкнулся.

Первым шагом был выбор базы для изготовления сушилки. Тут были мысли изготовить сушилку либо на базе б/у микроволновки, используя компоненты от предыдущей сушилки, либо изготовить сушилку на базе б/у мини-печи. Весь вопрос упирался в стоимость этой самой базы.

От микроволновки понадобился бы только корпус, поэтому пригодна и нерабочая. Мини-печь может быть как не рабочей, так и в исправном состоянии, так как её тэны можно использовать в качестве нагревателя. Рынок б/у техники в моём регионе решил вопрос однозначно, стоимость нерабочих микроволновок капитально перекрывала стоимость рабочих духовок. Так ещё и при этом микроволновки были просто в ужасном состоянии, там только на химию для очистки ушло бы целое состояние.

Вторым шагом нужно было решить, как греть, регулировать и поддерживать необходимую температуру. Мне удалось приобрести вполне рабочую мини-печь, поэтому я решил использовать встроенные тэны в качестве нагревателей. Схема с простым биметаллическим термодатчиком (термостатом) при использовании тэнов на 220 В в таком случае не подходит однозначно для сушки пластика. Тэны нагреваются до красна за считанные секунды, а время нагреться термодатчику нужно гораздо больше. Как и сказано в заголовке статьи при такой схеме получились бы миленькие техночизкейки, и до пожара рукой подать. Поэтому нужна плавная регулировка с ограничением максимальной мощности нагрева. Электронный терморегулятор для этих целей самое то. Но дешёвые терморегуляторы работают по тому же принципу, что и биметаллические термодатчики – на вкл/выкл. Нужен исполнительный элемент, который и ограничивал бы максимальную мощность, подаваемую на тэны. Поначалу выбор был очевиден – симистрный диммер. Стоят такие диммеры копейки и продаются чуть ли не в каждой булочной. Предварительные испытания показали, что минимальное напряжение, которое может стабильно держать такой диммер составляет примерно 38 В. Чего оказалось достаточно, что бы, пускай и плавно, но нагреть тэны до 500-600ºС. Многовато будет, не подходит. Схему, разумеется, переделывал, впаивая различные номиналы подстроечных резисторов, на большее моих знаний радиоэлектроники не хватило. При выставлении напряжения меньше 38 В по мультиметру схема теряла стабильность. Показания напряжения постоянно скакали и в какой-то момент вообще сваливались до значений 1-2 В. При передёргивании вилки из розетки схема вообще не запускалась пока не выкрутишь регулятор наполовину. Как я понял это даже не в схеме дело, а в самом симистре, но это не точно. На удачу решил попробовать схему управления на микросхеме фазового регулятора К1182ПМ1Р. Каким-то чудом всё заработало как надо и самое главное управление тэнами стало стабильным.

Сразу скажу, я не электронщик и в принципах работы радиокомпонентов разбираюсь постольку-поскольку. Прошу за схемотехнику строго не судить, опыта в этом деле крайне мало.

Схема регулирования на К1182ПМ1Р нужна для того, что бы реализовать алгоритм двухступенчатого режима работы тэнов. Идея состояла в том, что бы при первом включении быстро нагреть печку до рабочей температуры на повышенной мощности, а после достижения требуемой температуры просто поддерживать её на меньшей мощности.

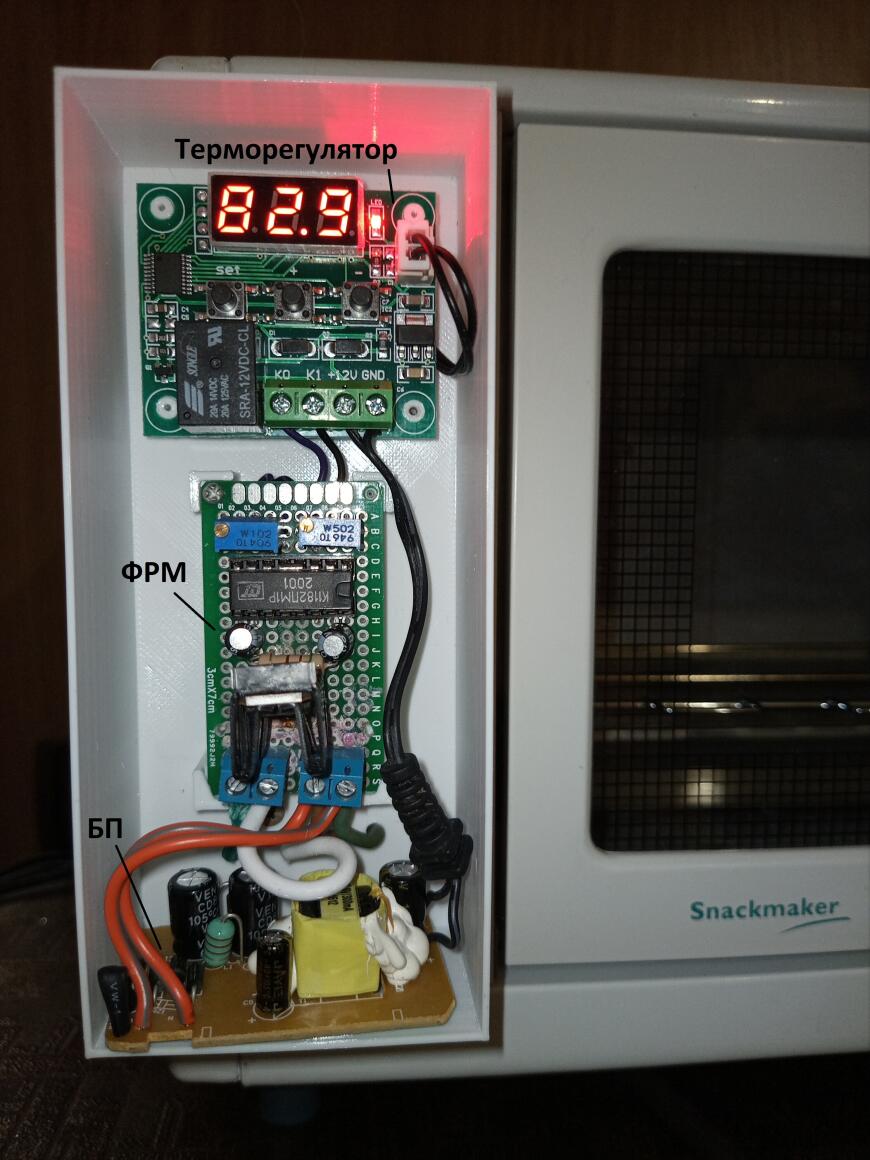

Всю электронику поместил в напечатанный на 3D-принтере короб. Получился достаточно компактный блок контроля за температурой. Как выглядит блок контроля изнутри показано ниже.

Блок питания на 12 В нужен для питания терморегулятора.

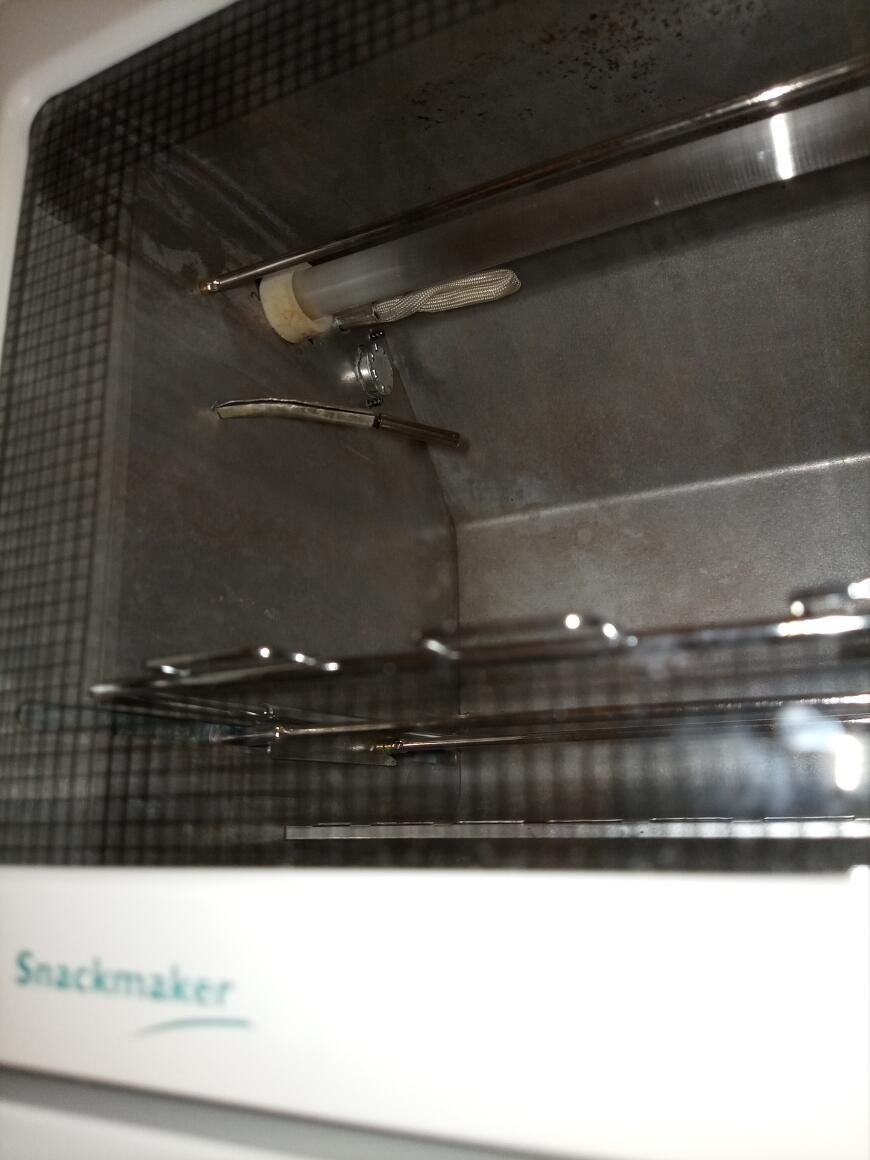

Про терморегулятор полно информации в интернете. Из основных моментов можно сказать только то, что в настройках терморегулятора нужно выставить компенсацию температуры и гистерезис отключения. Этими настройками пришлось поиграться для получения максимально оптимального режима работы. В стоковом состоянии терморегулятор оснащён нормально разомкнутым реле. Для моей схемы нужно нормально замкнутое реле. В принципе можно использовать любое подходящее автореле, но мне повезло, в загашнике было реле такого же форм-фактора с двумя парами рабочих контактов. Даже не помню откуда я его выпаял, но таких в местных радиомагазинах я не нашёл. Комплектную термопару нужно разместить внутри печки подальше от стенок, тэнов и отверстий, как можно ближе к зоне размещения пластика.

Как видно из картинок ФРМ собран на макетной плате. Для испытаний ФРМ был собран на скорую руку. В последующем планировалось протравить полноценную плату для облагораживания. Но внезапно испортилась погода, луна вошла в новую фазу, заболела голова и одолели мысли о смысле жизни, после чего я просто поправил пайку на макетке и оставил как есть, хех.

Схема ФРМ на микросхеме К1182ПМ1Р стандартная за исключением двух регулировочных многооборотных резисторов. Резисторы впаяны последовательно в цепь управления микросхемой. Номиналы резисторов 1 кОм и 4 кОм. Реле терморегулятора шунтирует резистор номиналом 1 кОм. Оба резистора выставлены на нужные диапазоны, суммарное сопротивление составляет примерно 4,80-4,86 кОм. Точные значения настройки резисторов приводить нет смысла, потому что они подгоняются конкретно под свой нагреватель. Скажу только то, что при третьем порядке исчисления схема реагирует на изменение сопротивления во втором знаке после запятой, другими словами изменение в 10 Ом критично.

Принцип работы ФРМ прост. При недостаточной температуре терморегулятор включает реле, которое размыкает одну пару контактов и таким образом включает резистор номиналом 1 кОм. На тэны в это время подаётся повышенная мощность и они разогреваются до температуры 250-300ºС. После достижения необходимой температуры в печке реле выключается и шунтирует резистор номиналом 1 кОм. Схема переходит на пониженную мощность, тэны разогреваются, а точнее сказать остывают до температуры примерно 80-90ºС и держат таковую. В идеальном случае подавляющее время процесс сушки должен проходить в режиме пониженной мощности. Вот только корпус мини-печи изготовлен по технологии «карточного домика» из панелей, имеющих много технологических вырезов и отверстий, и не имеет совершенно никакой теплоизоляции. Соответственно катастрофические потери тепла вынуждают терморегулятор частенько включать тэны на повышенную мощность. Тут ещё есть над чем работать.

Термодатчик и термопредохранитель, как уже понятно надеюсь, нужны на случай, если что-то пойдёт не так.

Провода в термостойкой изоляции нужны для подключения тэнов к схеме. В моём случае провода использованы от старых потрохов мини-печи.

В термостойкий кембрик упакован термопредохранитель.

Время выхода сушилки на рабочую температуру примерно 5-6 минут.

Несколько картинок собранной сушилки.

Итак, можно подвести некоторые итоги.

Из плюсов: Сушилка работает и вполне успешно выполняет свою функцию. При этом она недорогая, проста в использовании и относительно безопасна. Все комплектующие доступны в местных радиомагазинах и проблем с возможными ремонтами не будет.

Из минусов: Плохая теплоизоляция, большие потери тепла, как через щели, так и через металл корпуса. Большой разброс температуры внутри мини-печи, опять же ввиду отсутствия теплоизоляции. Показания по терморегулятору находятся в диапазоне от 82 до 86ºС, при настройке на 84ºС. По факту, из-за большой инертности комплектной термопары, значения температуры колеблются от 78 до 92ºС. Не критично, но есть направление для улучшений.

Применение электронного терморегулятора с сопутствующими компонентами позволяет настроить эту сушилку практически на любую температуру.

За сим позвольте откланяться, у меня всё. Благодарю за внимание. Всем пока!

Еще больше интересных статей

Выравнивание стола наждачной бумагой / шкуркой

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Что такое керамическая 3D-печать и где ее применяют

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Когда...

Настраиваем прошивку Marlin и заливаем её в 3D принтер

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

Утвердились?

Ivery, асскажите про свою акус...

Песенка Лисы Алисы и Кота Бази...

Добрый вечер.Настраиваю лазерн...

Приветствую. Для простого...

Коллеги. Столкнулся вот с...

Уважаемые, кто обладает опытом...