Проект 'Горыныч'

Проект 'Горыныч'

Немного о себе. Бывший радиолюбитель, хотя радиолюбители как и ФСБ-шники бывшими не бывают. Поэтому некоторые решения, особенно в части электроники, будут чисто радиолюбительскими.

Читая информацию о 3D принтерах, особого доверия к ним не испытывал, считал просто забавой. Но недавно обратился ко мне человек с просьбой запустить ЧПУ фрезер, напечатанный на 3D принтере, конструкция очень изящная и меня зацепило.

Просмотрев информацию решил остановиться на самой простой конструкции принтера, с подвижным столом. Стандартные варианты конструктива не удовлетворяли, так как достаточно громоздки и непрезентабельны.

В результате и родилась концепт 'Горыныч', пока правда только с одной головой.

При конструировании старался придерживаться минимализма в конструкции и бюджете.

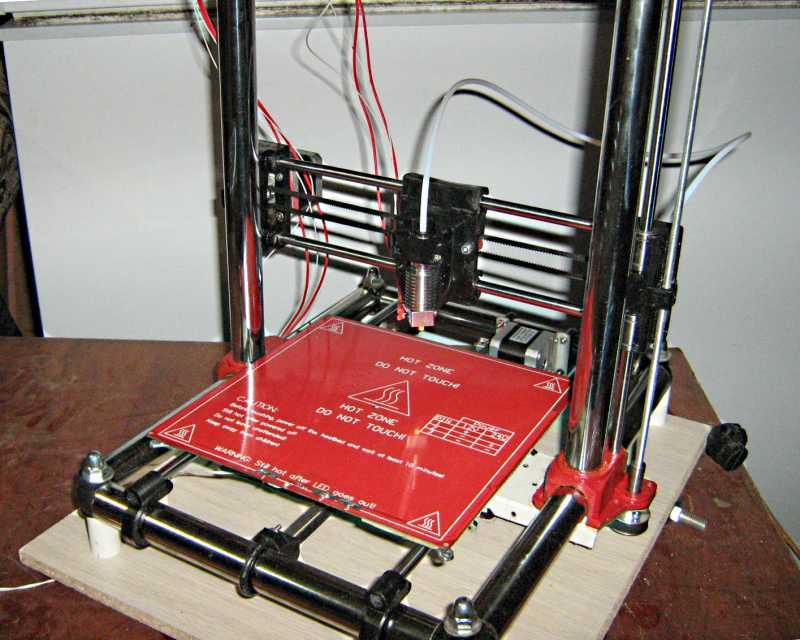

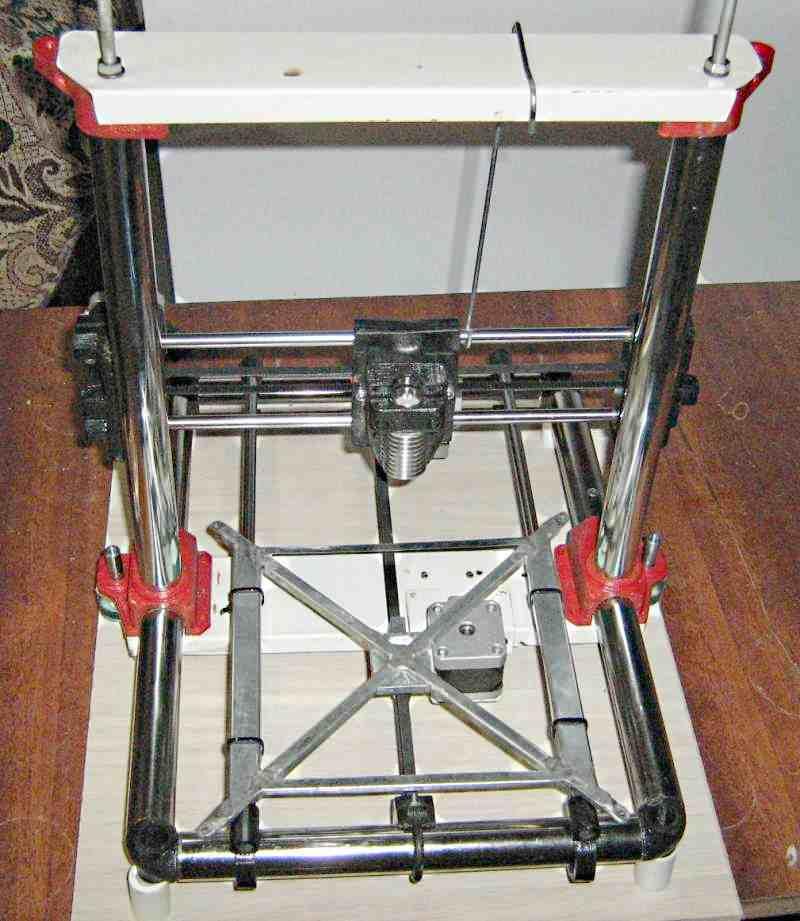

В итоге получился такой концепт, правда это еще достаточно сырая конструкция, где-то пятый вариант. Предыдущие вполне работоспособны, но когда стоит готовый аппарат, а не красиво нарисованная модель сразу видно что можно улучшить.

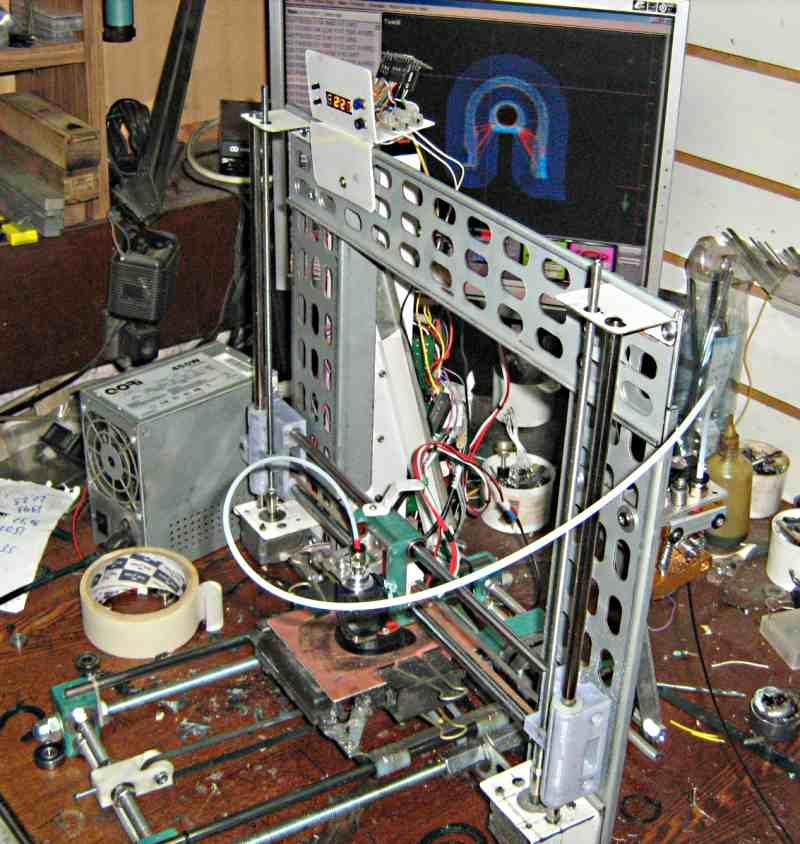

Первые детали пытался печатать на большом ЧПУ фрезере, но большой вес каретки оси Х (около 30 кГ) не дал разогнаться. Но тем не менее экструдер и часть крепежа была напечатана.

Этот монстр и есть 'дедушка' 'Горыныча'

Собрал промежуточный вариант на запчастях от принтеров, дело пошло веселее и появилось понимание , что нужно изменить. По мере прихода железок с Али промежуточный принтер тоже менялся.

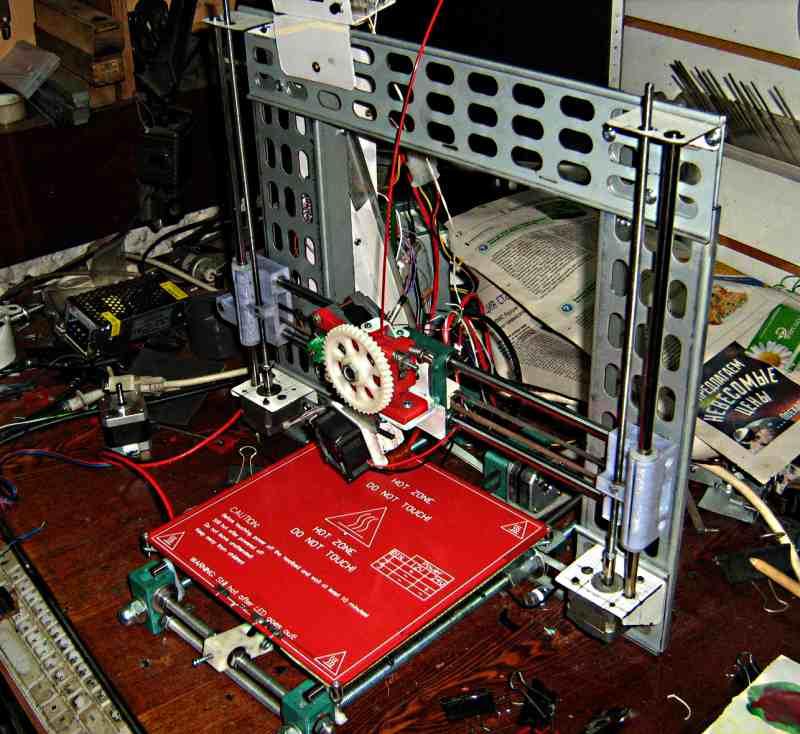

А это 'Папа' в молодости

Вариант ближе к рабочему

Все что бросилось в результате работы на промежуточном варианте.

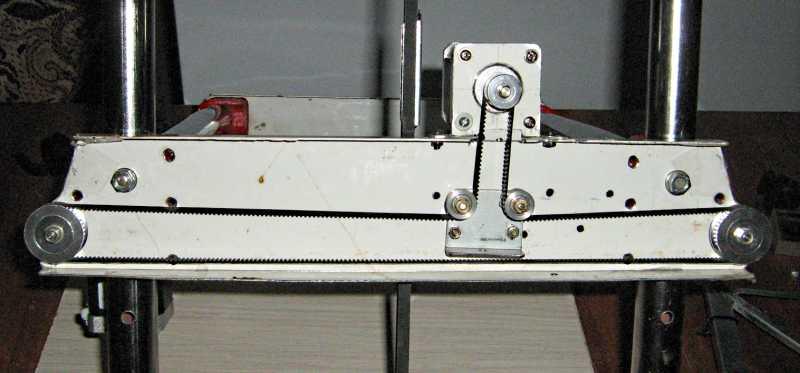

1. Рассинхронизация осей Z. Два двигателя невозможно синхронизировать. При включении питания каждый занимает произвольное положение и настройка нуля Z сбивается. Решение напрашивается только одно - синхронизация ремнем.

2. Прогиб направляющих оси Х особенно заметен на тонких валах (6 мм) . При поиске '0' по Z при одинаковом усилии зажима калибровочной бумаги разница в центре и по краям стола доходит до 1 мм. На валах 8мм заметно меньше , но есть. Заметно уменьшить эффект можно уменьшив длину валов оси Х. Для этого достаточно

поменять местами направляющий вал и ходовой винт. Рабочий участок вала при этом можно уменьшить на 80-100 мм. Общая жесткость конструкции при этом тоже выигрывает, т.к. расстояние между боковыми стойками рамы тоже можно уменьшить.

3. Вобблинг- проявляется при жестком креплении ходовых винтов при условии, что диаметр винта и направляющих валов соизмеримы. Самое дешевое и простое решение решение - использование обычной шпильки М5 закрепленной с одного конца, второй свободный. При быстрых перемещениях болтанка свободного конца немного неэстетична, а в рабочем режиме совершенно не заметна.

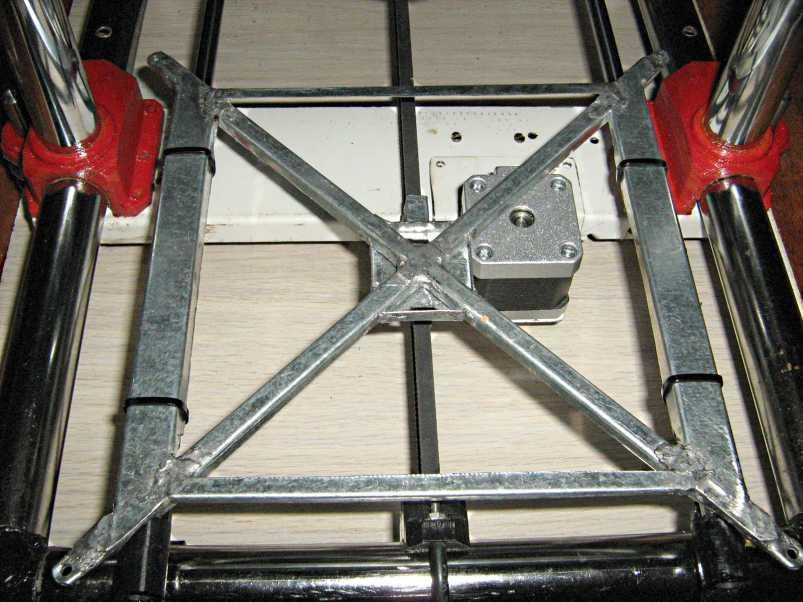

4. Жесткий стол-зло (не относится к другим типам принтеров). Во первых лишний вес, во вторых - любые температурные изменения (а при горячем столе они неизбежны), ведут к изменению геометрии и нагрузки на подшипники ( особенно при наличии вырезов и отверстий для облегчения) . Для неизменной геометрии стола достаточно жестко закрепить углы стола на подшипниках, связав диагонали стола жесткими перемычками. на пересечении которых - узел крепления к ремню. Сверху теплоизоляция, горячий стол и стекло на прищепках. Никаких пружинок. Регулируется один раз подкладкой шайбочек. Конструкция из самодельных швеллерочков 3х5 мм, изготовленных из кровельного железа. Пайка обычным припоем.От линейных подшипников решил отказаться. Слишком шумные. Оставлю только на оси Z. Втулки из капролона, для облегчения сборки и компенсации криворукости и неточностей печати в каретке Х вместо цилиндрических втулок, повторяющих размеры стандартного подшипника шарообразные. Получились самоустанавливающиеся подшипники скольжения. Вылез один неприятный момент, на валах от принтеров бронзовые и капролоновые втулки работают идеально, но когда поставил валы заказанные в одной из фирм торгующих валами, выяснилось, что поверхность далека от идеала и наверное придется их полировать.В принципе из критичного все. Дальше просто дизайн. Рама собрана из хромированной мебельной труба D 25 мм. Бывают тонкостенные и толстостенные при приобретении обратить внимание. Вертикальные стойки в нижней части имеют вырезы, для плотной посадки на горизонтальные части рамы. Вся конструкция стягивается двумя шпильками М6. Для большей жесткости рама крепится на основании из ДСП, в нем-же будет спрятана вся электроника. Ось Х перенесена за стойки, вентилятор обдува так-же находится сзади, и не закрывает обзор детали.

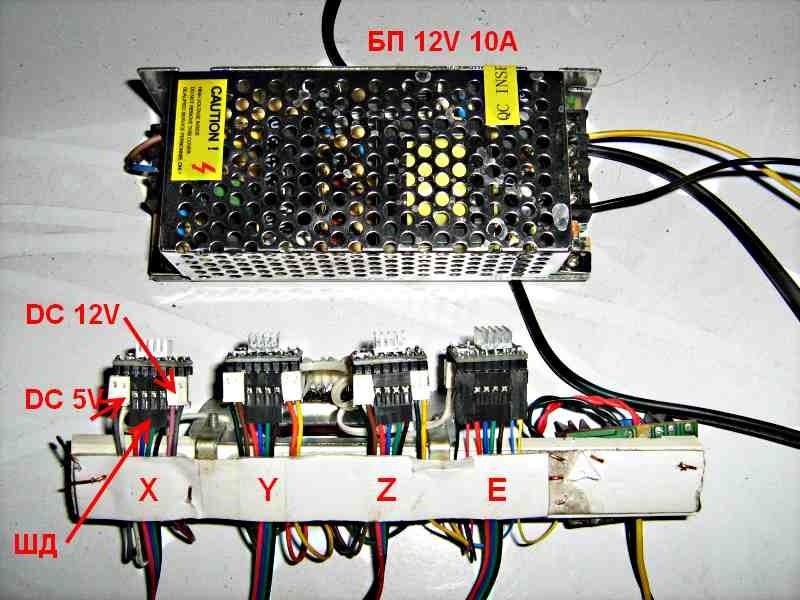

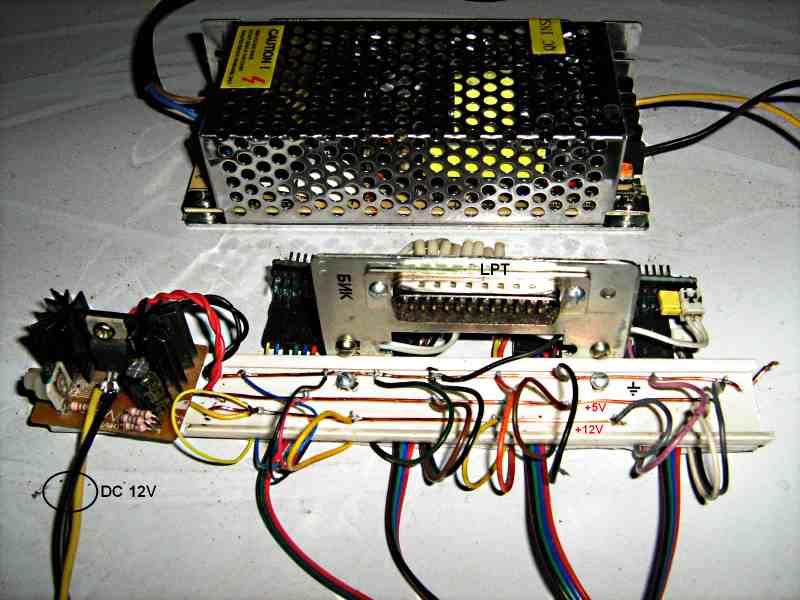

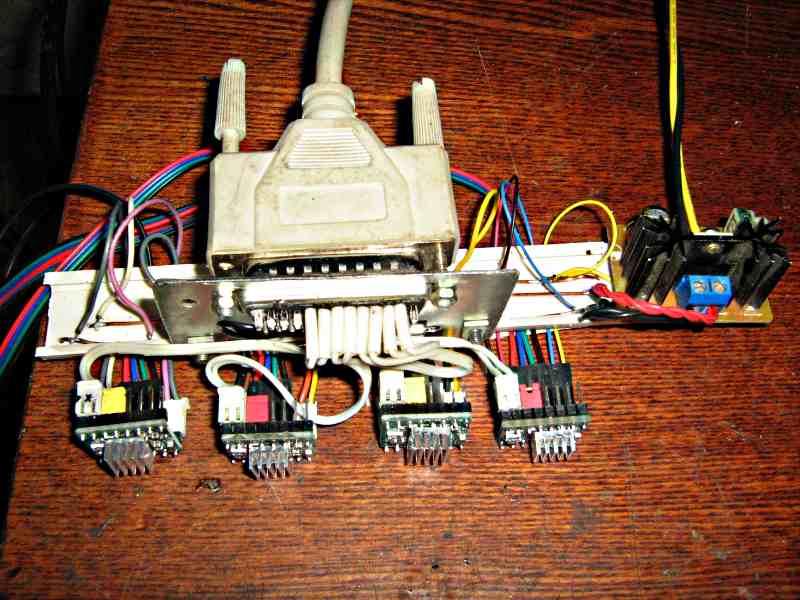

Так как принтер работает под МАЧ-3 электроника минимальна. Четыре драйвера А4988 напрямую подключены к LPT порту. Питание от блока питания 12В/10А и дополнительного стабилизатора 5В. При желании, можно через переходник подключить стандартную электронику, но при экспериментах МАЧ удобнее.Вся электроника собрана на весу.

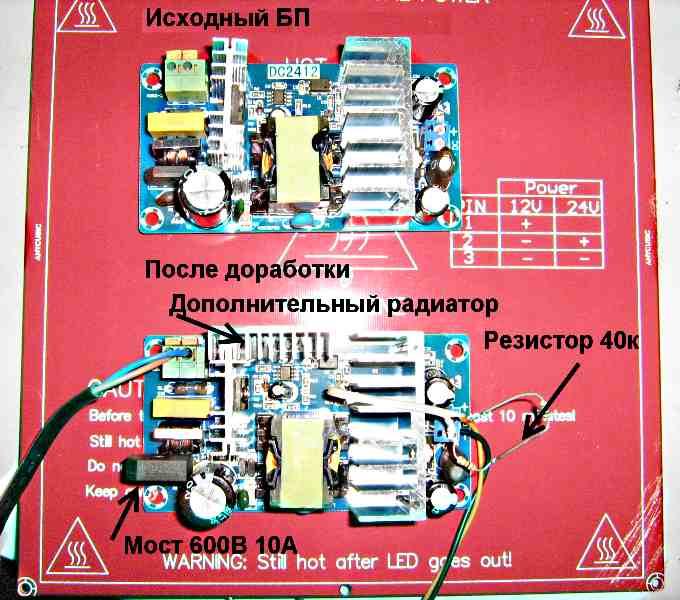

Управление столом и хотэндом автономное - от самопальной платки на ардуино . Пока работает в релейном режиме. Температура стола колеблется +- 1 градус, хотэнд -+3. Время появится перепишу программму под ПИД регулирование. Фото девайса (как не надо делать)Питается от доработанного БП 24В/6А. Доработка заключалась в замене диодного моста на более мощный, увеличении площади радиатора и уменьшении выходного напряжения до 18 вольт. При 24 вольтах включенный напрямую стол разогревается до 200 градусов. При 18 до 160 за 5 минут, что меня вполне устраивает и нагрузка на БП меньше. Сутки под нагрузкой выдержал.

Все модели делались в SketchUp 8, слайсер Cura 15.04.6.

В начале, когда были куски пластика подаренные для экспериментов никаких претензий к печати не было несмотря на то, что принтеры прародители были с холодным столом и в неотапливаемом подвале. Затем пришли две катушки пластика от одной Волгоградской фирмы. Вот тут и начался гемморой. Диаметр прутка пляшет от 1.4 до 2,3 мм. Пришлось рассверлить отверстия в радиаторе хотэнда до 2,5 мм, иначе пруток застревал и вырывало боуден трубку.

Чтобы избавиться от неравномерности экструзии сколхозил систему стабилизации усилия подачи филамента. Только после этих манипуляций удалось напечатать детали для 'Горыныча'. Хотя и сейчас перед печатью отмеряю кусок филамента на пару метров больше требуемого и протаскиваю его через отверстие 2 мм. Лучше перебдеть, чем хотэнд разбирать и высверливать застрявший кусок филамента. В процессе изготовления ушли две катушки по 700 грамм, так как не каждая красиво нарисованная модель работоспособна. Ну и брака достаточно много.

Бюджет около 5000 руб.

Основные расходы:

Валы 880 руб.

Ролики 40 зубов 154 руб.

Ремень кольцевой 852 мм 66 руб.

Хотэнд 312 руб.

Горячий стол 376 руб.

Экструдер 172 руб.

БП 12В 10А 503 руб.

БП 24В 6А 285 руб.

Двигатели 4х393 руб.

Драйвера 4х45 руб.

Остальное нашлось в хозяйстве.

Еще больше интересных статей

Собери свой Re-D-Bot

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

В представленной вашему вниманию статье, изложена по...

350х350х500. Чертежи и модели.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Очередная вариация на тему dondolo

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Вот уже полтора года у меня честно трудится фанерный ZAV-MAX...

Комментарии и вопросы

Понял, спасибо !

День добрый! Благодарю Вас за....

А как решалась в итоге боль ут...

Доброго всем времени суток!При...

Здравствуйте уважаемые коллеги...

Доброго всем дня. Очень нужна...

Обладаю (буквально пару дней)...