Переработка пластика ПЭТ и как 3д печать может изменить жизнь каждого из нас

Перед тем как мы начнем , обращаю ваше внимание на то, что в статье будет поднято несколько тем, и для удобного ориентира, название тем я укажу КРУПНЫМ ШРИФТОМ)

С ЧЕГО ВСЕ НАЧАЛОСЬ :

Как 3д печать может изменить жизнь не только окружающих но и вашу ? Глупый вопрос , но для меня он скорее ироничный.

Все началось много лет назад, с того что я увлекся моделизмом танков, Играя в одну известную всем игру, случайно наткнулся на новость о бумажном моделировании, там предлагали сделать несложный танк МС1 из бумаги, идея сразу понравилась , так как с детсва любил делать что то своими руками.

Не буду впадать в подробности, но могу сказать что со всременем качество работ возрастало, бумажное хобби вытеснело из моей жизни все лишнее включая компьютерные игры.

Такое увлечение очень развивало мышление, смекалку и мелкую моторику, ведь нужно было создавать прочные конструкции из бумаги , проводить тонкую работу с мелкими деталями, а это не совсем тоже самое что купить готовый набор для сборки. (Большим испытанием стала сборка Бисмарка из бумаги )

Все в этом было прекрастно, кроме одного НО ! Это время, на 1 модель танка уходило от 5-до 9 месяцев, с годами времени становилось все меньше, работа учеба семья.. А заниматься любимым делом очень хотелось.

О 3д печати узнал случайно и сразу появилась мысль о том, что многие узлы и агрегаты танков, можно просто напечатать, исключив при этом рутину, особенно это касается траков и катков, делать их из бумаги то еще удовольствие.

Навязчивая идея плотно поселилась в душе и не давала покоя, но дороговизна принтера охладила мой жаркий пыл. И все же с надежной я продолжал мониторить цены и сутуацию вцелом.

Через пару лет, решающий момент настал! Я решился на покупку, потратив все накопленные деньги! на тот момент 22 тыс. были для меня и многих окружающих довольно большой суммой ,соответственно когда я потратил их на такую игрушку, многие меня осудили.

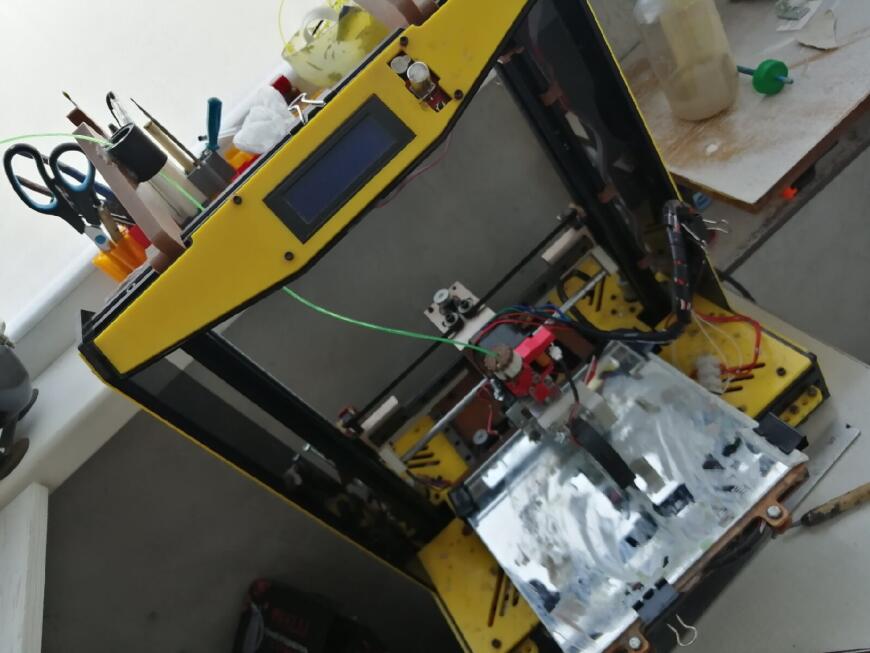

Этим чудом был принтер Прюша ай 4, на тот момент топ модель , ну а сейчас понятное дело уже не самый лучший вариант.

Печатать получилось не сразу, много времени ушло на настройку, понимание работы принтера, слайсера, его апгрейд. Печатал всякие не совсем нужные мелочи, а после и охладел совсем.

Спустя год мне задали важный вопрос - Ты купил принтер для хобби, но печатаешь все что угодно, но не целевой продукт, Почему?

Я ответил, что готовых моделей нет, а для создания своих нужны знания 3д моделирования.

Мой опонент сказал, что всему можно научиться, если ты занят тем что тебе нравиться и взял с меня обещание сделать хотя бы одну модель.

С тех пор прошел не один год, много было вложено сил , много проб и ошибок, опыт дал понимание того что и как моделить , что и как лучше печатать, вот несколько примеров печати

И во всей этой истории был один нюанс, это пластик. В какой то момент он был дорогой , после я нашел место для покупки дешевого.

Но шагая по улице, и видя по всюду бутылки, невольно начали появляться мысли о том что весь материал он под ногами.

Кроме того экологическая ситуация с пластиком в наших городах,да и во всем мире, довольно ужастная ,что соответственно тоже повлияло на мою идею.

Были попытки создать экструдер для переработки пластика , но идеи были тщетны,реализация провалилась.

Однако мысль о переработке бутылок ПЭК мне показалась очень простой и реализуемой на практике. В итоге оказалось я очень заблуждался на этот счет .

ПЕРЕРАБОТКА ПЭТ БУТЫЛОК (БАКЛАШЕК 5Л)

Я постараюсь кратко и емко описать суть процесса работы, статей на эту тему очень много, но есть одно НО !!! В моей реализации они к сожалению почти никак не помогли!

Суть в том что у всех в примерах видео и статьях ,печать шла хорошо, а у меня все попытки увенчались провалом ...

Причин сбоя печати было много: образование пробки , засоры сопла, недоэкструзия - принтер попросту не мог протолкнуть ПЭТ нить или попросту подающая шестерень скользила по прутку.

Кроме того длинна прутка всегда ограничена, нужно постоянно делать замену филамента, но и эту проблему удалось решить.

Не будем тянуть принтер за пруток и начнем по порядку :

ПОДГОТОВКА БУТЫЛКИ

Идеально ровную бутылку найти очень сложно, да и не нужно.

Первым делом нам понадобиться:

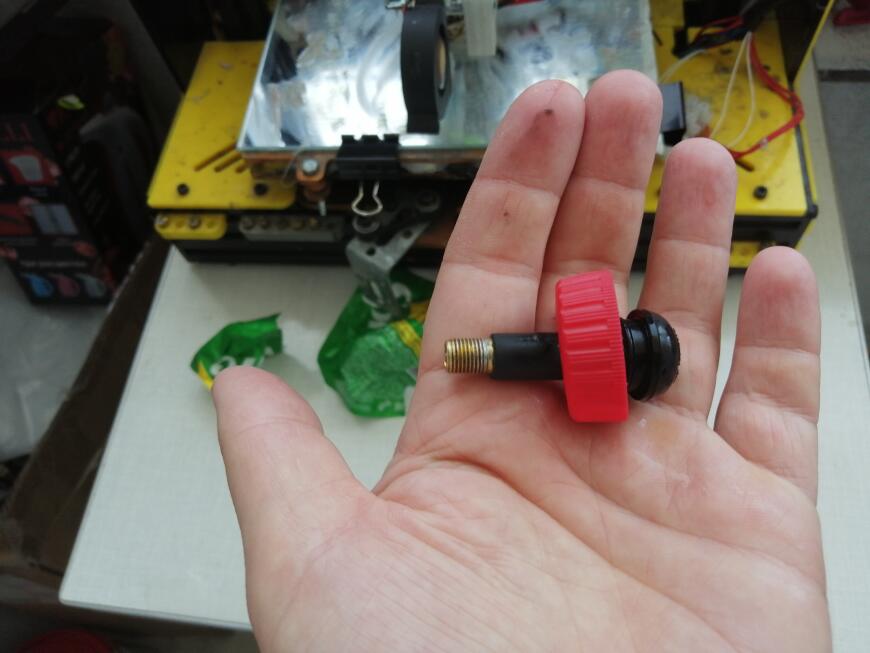

Пластиковая пробка - в ней делаем отверстие под вентиль, вентиль продается в любом шиномонтаже или можно заказать на Алиэкспрес

Накручиваем на бутылку или баклашку с содходящей пробкой . Не забываем добавить в бутылку пару капель воды, после накачиваем насосом. Накачать нужно совсем немного, без фанатизма, велосипедный насос вполне справиться .

Далее самый опасный и важный момент

Наша цель выровнять бутылку а не взорвать, большое давление там не нужно !

Нагреваем бутылку на газовой комфорке или строительным феном, ( на ютуб много видео на эту тему , советую ознакомиться ) , не забываем ее при этом прокручивать, капли воды дадут пар, который будет дополнительно расширять стенки .

Не забываем о технике безопасности, очки обязательны!! Разрыв бутылки может обжечь , сам хлопок не очень опасен, но от неожиданности можно испугаться (уберите из дома женчин детей, стариков и псехически нездорового кота ) .

Повторюсь!!!! наша цель выровнять , немного выровнять бутылку, а не взорвать, поэтому без фанатизма!

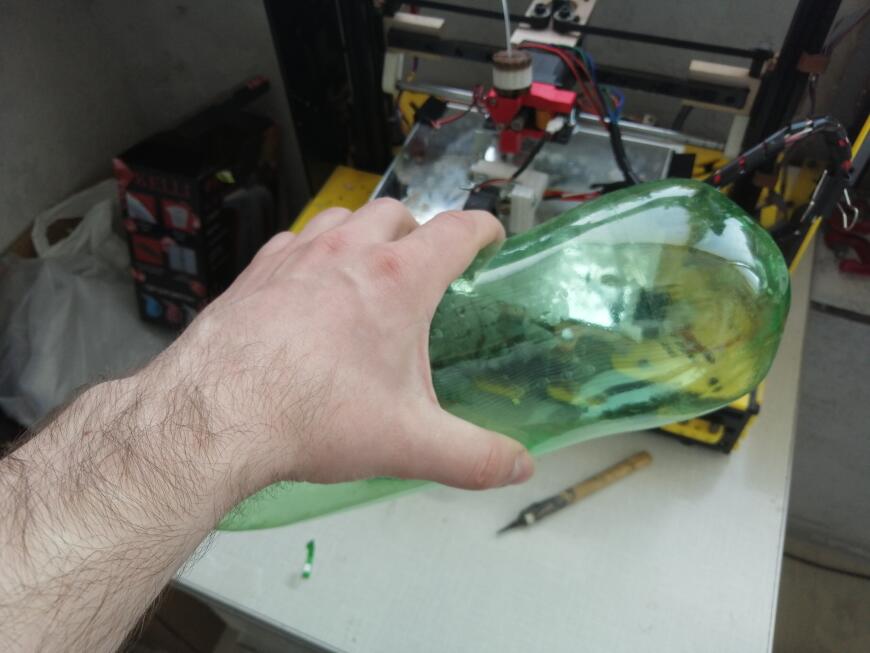

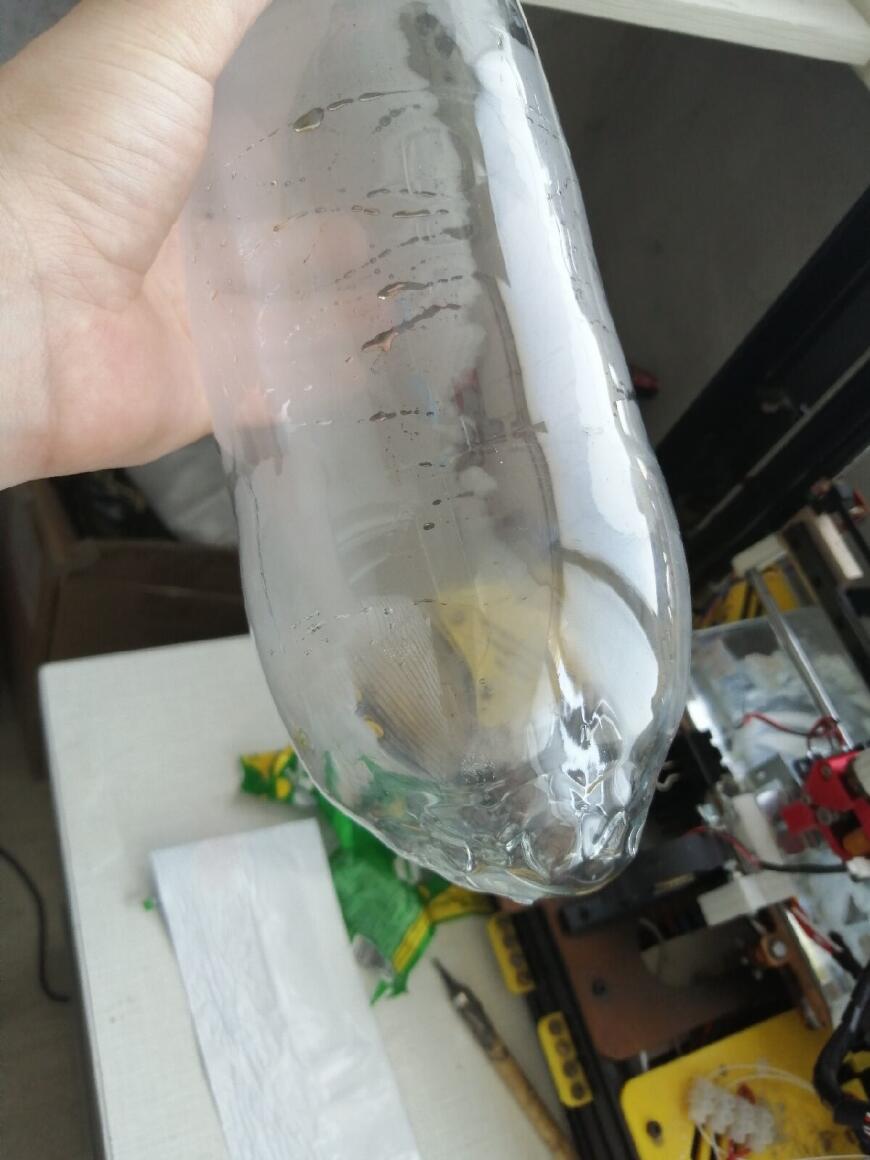

Что же опустим иронию и перейдем к делу. Вот хороший пример:

А вот уже опасный, у бытылки начало вываливаться дно , скорый признак разрыва, но это не 100% индекатор опасности, не забываем о пробке, она также может не выдержать, особенно это касается баклашек, стенки пробки там очень тонкие , прочность низкая!

А вот уже опасный, у бытылки начало вываливаться дно , скорый признак разрыва, но это не 100% индекатор опасности, не забываем о пробке, она также может не выдержать, особенно это касается баклашек, стенки пробки там очень тонкие , прочность низкая!

После нагрева нужно сразу стравить давление, аккурано нажимаем на вентиль , например отверткой, предупреждаю, от туда повалит немного пара, бережем глаза. И только после этого снимаем пробку.

Оставлять накаченную и разогретую бутылку нельзя, после охлаждения она сомнется и потеряет форму.

Ну что же , самый опасный участок прошли, идем далее! БУТЫЛКОРЕЗ

Сразу скажу - подшипниковый бутылкорез - мимо. Слишком замороченно, слишком сложно и непонятно, но выбор за вами.

Печатать на принтере - тоже не вариант ! Лента ПЭТ разрежет его как нож масло.

Наш выбор - только метал

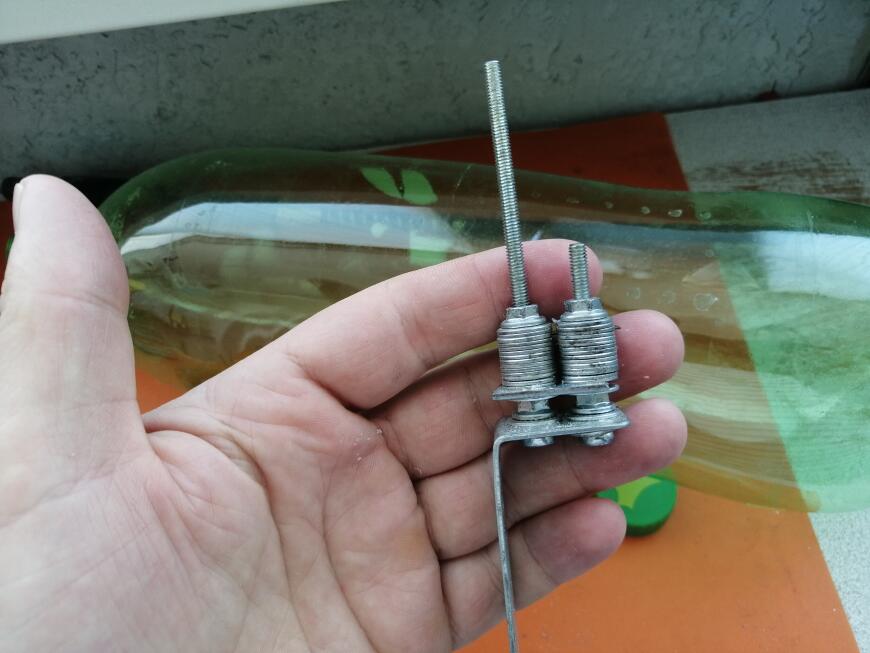

или что то похожее на это

Сделать очень просто , в магазине крепежа, покупаете уголок, винты М4 гайки и шайбы к нему. Ну и не забываем о канцелярском лезвии.

вот результат:

Количество шайб регулирует ширину ПЭТ полоски, а гайки зажимают лезвие ножа. У буытылки срезаем именно дно, ножницами выравниваем и делаем небольшой надрез.

Количество шайб регулирует ширину ПЭТ полоски, а гайки зажимают лезвие ножа. У буытылки срезаем именно дно, ножницами выравниваем и делаем небольшой надрез.

Медлено тянем и режем , бутылку держим под наклоном, следим за постоянной шириной ленты.

Медлено тянем и режем , бутылку держим под наклоном, следим за постоянной шириной ленты.

ее ширина должна быть примерно 0,9 мм, но в процессе работы подбираете индивидуально.

С первого раза скорее всего не получится резать как нужно, наберитесь терпения и бутылок, все придёт с опытом.

С первого раза скорее всего не получится резать как нужно, наберитесь терпения и бутылок, все придёт с опытом.

Вот результат:

АВТОМАТИЧЕСКИЙ ЭКСТРУДЕР ПРОТЯЖКИ ФИЛАМЕНТА

АВТОМАТИЧЕСКИЙ ЭКСТРУДЕР ПРОТЯЖКИ ФИЛАМЕНТА

Скажу сразу, двигатель, драйвер и генератор - не самое важное, я тянул пруток и в ручную, это скорее момент удобства и на перспективу. (ссылки на нужные детали будут ниже)

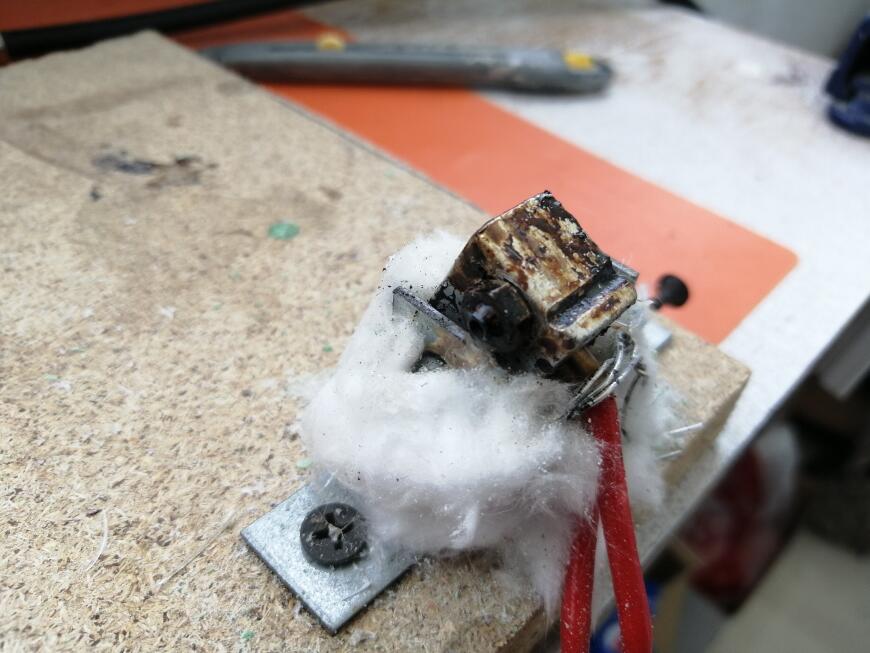

Самый важный узел

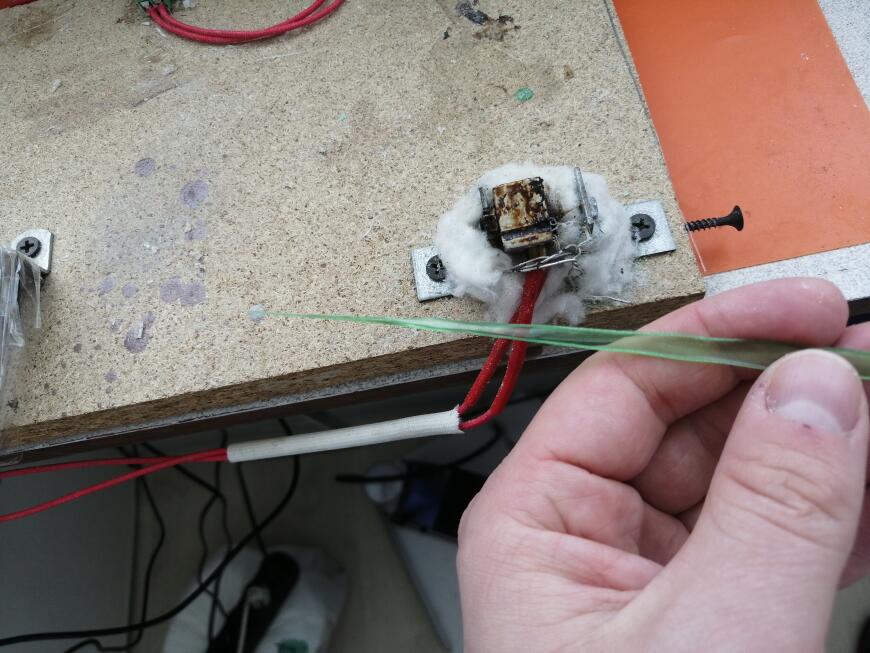

пример

Я думаю вы его узнали, это термоблок от принтера. Крепим его на уголки, вставляем нагреватель.

Сопло я думаю тоже узнали, но его нужно подготовить.

На выходе сверлим насквозь отверстие сверлом 1,7-2 мм ( это даст примерно 1,7 пруток на выходе )

А вот со стороны входа нужно просверлить немного 2,5 мм сверлом (но не насквозь )

И еще немного , но уже на меньшую глубину 3 мм.

А у самого входа 4-5 мм , на глубину еще меньше

В итоге мы получим отверстие в виде конуса, это нужно для того , чтобы лента ПЭТ лучше и проще сворачивалась в пруток, на входе она широкая, но продвигаясь по соплу она начинает сворачиваться за счет термоукадки и конусообразной формы сопла.

Если есть Бормашина , то советую все неровности по итогу того что мы насверлили, слегка сгладить конусовидной фрезой.

Блоком питания регулируем температуру нагрева. (блоки просто супер незаменимая вещь в хозяйстве, советую брать 2 , 1-1 для регулировки нагрева сопла, 2ой пойдет для питания двигателя протяжки )

Блоком питания регулируем температуру нагрева. (блоки просто супер незаменимая вещь в хозяйстве, советую брать 2 , 1-1 для регулировки нагрева сопла, 2ой пойдет для питания двигателя протяжки )

Конец ленты немного прижигаем зажигалкой, лента станет более прочной за счет усадки, обрезаем ножницами и вытягиваем пинцетом пруток на выходе.

Тянем вручную или с помощью электроники, скажу сразу, тут нужна сноровка , с первого раза не получиться

Тянем вручную или с помощью электроники, скажу сразу, тут нужна сноровка , с первого раза не получиться

а вот и результат

Если есть желание автоматизировать работу , то вот нужные детали:

Если есть желание автоматизировать работу , то вот нужные детали:

Генератор

Драйвер шагового двигателя TB6600

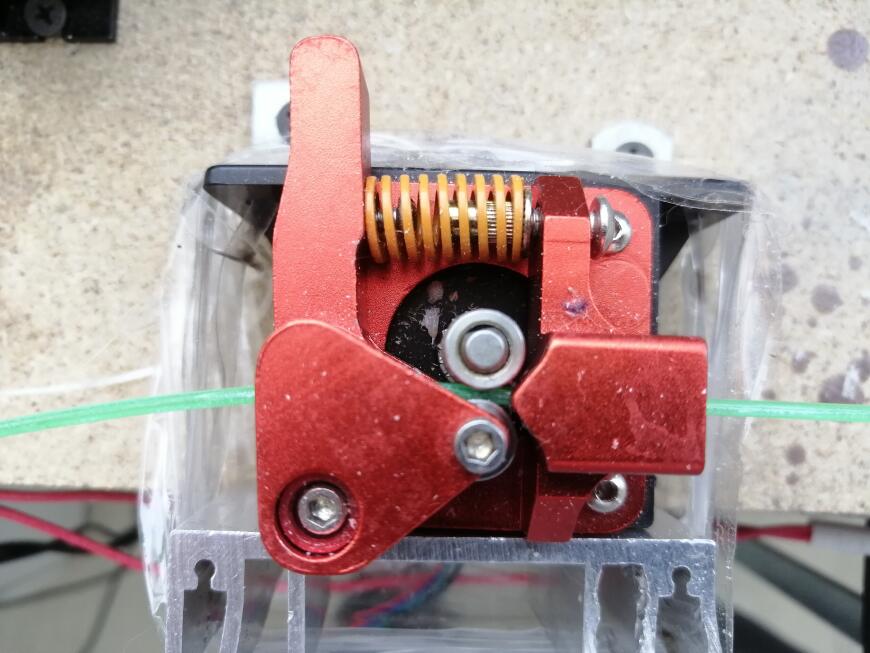

ЭКСТРУДЕР

Что тут сказать, я пробовал стандартный вариант, я пробовал титан экструдер -- и все напрастно... это не значит что у вас не получиться , это значит что я очень устал бороться с проблемой на протяжении 1 года и нашел идеал.

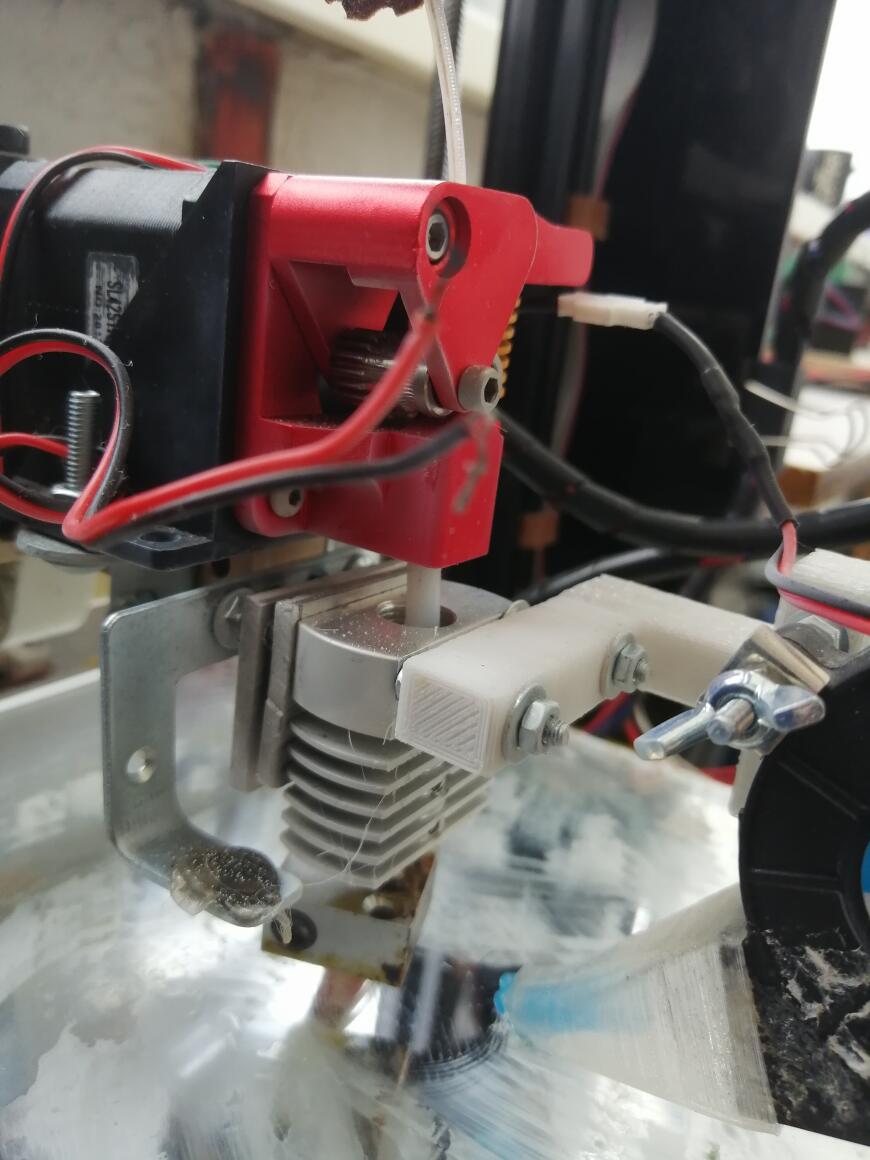

Встречаем идеальный экструдер, который свел на нет большинство моих проблем! http://alli.pub/5s0i9w

Приемущество его в том , что 2 шестерни вращаются одновременно и имеют насечки, даже у гладкого и твердого прутка не будет шансов. Такой же экструдер нужен для протяжки филамента, на выходе пруток получиться с насечками, что хорошо отобразиться во время печати

Приемущество его в том , что 2 шестерни вращаются одновременно и имеют насечки, даже у гладкого и твердого прутка не будет шансов. Такой же экструдер нужен для протяжки филамента, на выходе пруток получиться с насечками, что хорошо отобразиться во время печати

Внутренний диаметр должен быть максимально большим !!

В моем случае внутренний диаметр 3мм , внешний 4мм иначе филамент будет застревать , в силу расширения и непостоянного размера

При нагреве, ПЭТ расширяется + немного прилипает к тефлоновой трубке, при ретракте пластик из сопла выходит не 1,7 мм а намного больше в результате чего при остывании в термоблоке образовывается пробка - как результат сбой печати

ТЕРМОБАРЬЕР (ГОРЛО)

нужно брать как в примере 1 ,со сквозным отверстием, по причине описанной выше,

Вариант 2 не подойдёт - будет застревание

Тут советую взять что то по больше размерами, вот пример

Если радиатор будет слишком маленький , есть риск того что будет залом нити в результате перегрева

ОХЛАЖДЕНИЕ

В моем случае с большим радиатором , охлаждение не нужно !

Обьясню:

Горячий радиатор высушивает пруток по пути его следования в сопло, кроме того пруток при этом уже нагревается и его легче расплавить.

Для експеримента я решил поставить куллер и вот тут начались щелчки экструдера, принтер не успевал плавить пруток, как результат - залом прутка и сбой в печати .

Вообщем - если решитесь на охлаждение - позаботьтесь о возвожности его регулировки !

СОПЛО

Это не менее важный момент!!!

Используем любое, но его нужно расверлить , как я это описывал ранее , но можно сразу сверлом в 3мм, не насквозь естественно.

Суть в том что пластик будет плавиться как бы в камере сопла, которую вы просверлите , а не в термоблоке, как это было предусмотренно конструкцией и при ретракте не будет пробки, расплавленноя масса останется в камере сопла.

СКОРОСТЬ ПЕЧАТИ И ПОДАЧА ПЛАСТИКА

В настройках слайсера нужно изменить размер прутка с 1,7 на 1,4 или на 1,5 . Это связанно с тем что самодельный пруток внутри будет не полым , соответственно его подача должна быть больше ! Иначе стенки детали будут тонкими.

Скорость печати наоборот нужно уменьшить , кроме того скорость печати поддержек, и заполнения должна быть равной скорости печати стенок .

пример печати

СПЛАВКА ПРУТКА В ЕДИНОЕ ЦЕЛОЕ

Тут нужен опыт и сноровка ! Наберись терпения !

Пробовал много чего, все безуспешно . Даю сразу рабочий способ

https://www.youtube.com/watch?v=4-nrcfdk44Y

Поджигаем и плавим до горения , осторожно, я так ожег серьезный получил!

Тушим , соединяем, дуем (а лучше водичкой ).

Излишки обрезаю кусачками и зачищаю наждачкой до идеала.

Аккуратно скручиваем в катушку , соединение не идеальное и при сильном нажатии разрушается , но в целом форму держит.

Итог

Считаю этот метод переработки одним из лучших. Да он не идеален, немного заморочен, есть недостатки, бутылка перерабатывается не вся. Но все же, как начальный старт , этот способ можно и нужно применять, только представте как можно уменьшить кол-во пластика в окружающей среде , если каждый второй , у кого есть принтер будет использовать подобный подход.

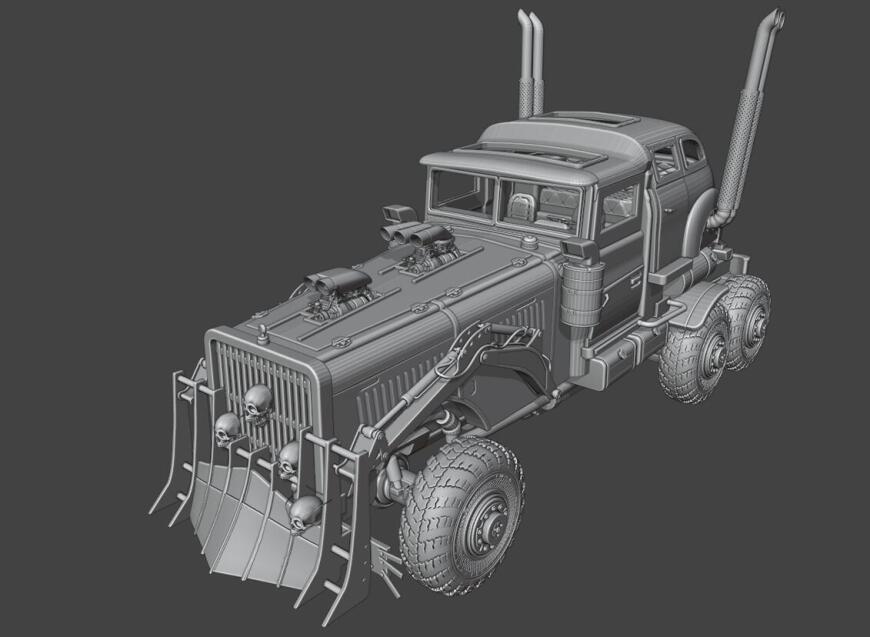

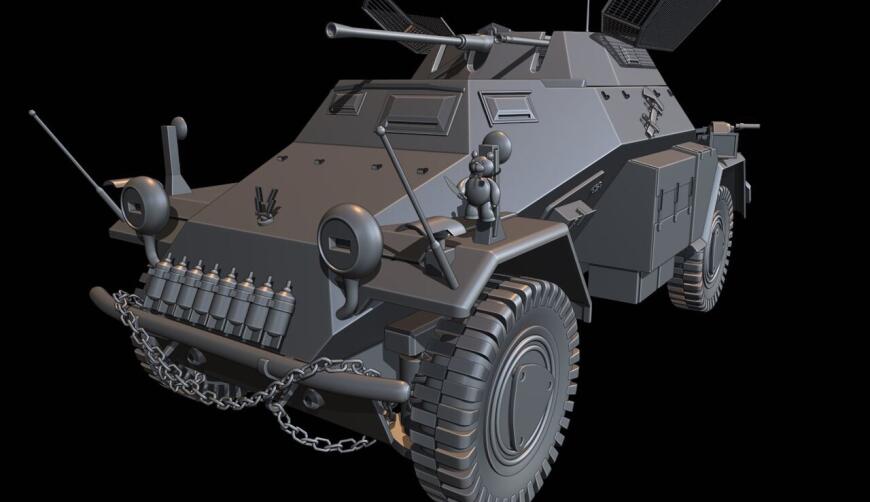

Вот пример печати  а вот превью 3д модели , которую я подготовил для печати, так сказать - ожидание и реальность .

а вот превью 3д модели , которую я подготовил для печати, так сказать - ожидание и реальность .

Как видите я еще в стадии печати, максимально все узлы буду печатать бутылкой , всю мелочь которую прюша не осилит буду добивать Фотополимерным принтером, а после грунтовки и покраски, все будет выглядеть не хуже эскиза.

Как видите я еще в стадии печати, максимально все узлы буду печатать бутылкой , всю мелочь которую прюша не осилит буду добивать Фотополимерным принтером, а после грунтовки и покраски, все будет выглядеть не хуже эскиза.

Посмотреть больше фото, следить за полной сборкой и моим творчеством можно по ссылке

https://vk.com/public_model_hends

Важным будет также сказать, что детали из такого пластика получаются практически не убиваемыми, сломать руками сложно а порой и невозможно.

Из него можно печатать прочные детали или детские игрушки, что есть в планах .

Или например коллекционные игрушки

Такую вещь уже не захочеться выкидывать, игрушку также можно подарить другому ребенку за ненадобностью вам. (Немезис не всчет , такое не каждый ребенок захочет, хотя я бы в детстве был бы такому очень рад )

Такую вещь уже не захочеться выкидывать, игрушку также можно подарить другому ребенку за ненадобностью вам. (Немезис не всчет , такое не каждый ребенок захочет, хотя я бы в детстве был бы такому очень рад )

Много времени прошло с того момента как я собрал первую бумажную модель и много сил было потрачено, с тех пор я освоил 3д моделирование, покраску, 3д печать.

Маленькое хобби - дало направление и понимание тому , чем я хочу заниматься по жизни и чем зарабатывать на жизнь.

Освоение 3д моделирования открыло перспективы разработки моделей под Game Dev/ но и тут 3д печать не стоит особняком, ведь Hipoly модель я использую для печати, так сказать - безотходное производство во всем.

Вот пример созданной мною модели для печати, которую заказал моделист из Рима

а вот эта же модель, но уже Low Poly и под Game dev.

Работы еще много, идеальных моделей пока еще нет, но я работаю над улучшением своих навыком каждый день.

Вот так сначала бумажное моделирование , а потом и 3д печать изменила и продолжает менять мою жизнь к лучшему.

Надеюсь эта история была вам интересна, прошу оценить ее вашим лайком и написать в комментариях ваши мысли по этому поводу , ну а я пойду творить дальше, ведь очень много планов на будущее, но еще так мало сделано ... Цените окружающую вас среду, перерабатывайте пластик , меняйте свою жизнь и жизнь окружающих к лучшему!

Цените свое время , ваше хобби и ваши цели , всем удачи, всем пока !

Еще больше интересных статей

Модульные пиксельные экраны, часть 3: смола, силикон и 8х8

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Часть 1 / Часть 2

Доведя...

Органайзер из шпажек для кондитерских украшений

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Протектрон из Fallout 4 или как сделать пластмассовое металлическим.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

Да у меня, только тефлоновая б...

МГТФ еще прикольно безразличен...

Я бы посоветовал попробовать к...

Здравствуйте коллеги! Подскажи...

Катушка бамбулаб открылась во...

Здравствуйте!!! Прикупил по сл...

Ну или скажем, с какой ложной...