Обзор 3D-принтера QIDI Plus4: большой и практичный для выполнения самых смелых проектов

Всем привет. Совсем недавно у меня на обзоре был 3D-принтер Q1 Pro от набирающего в РФ популярность производителя аддитивного оборудования QIDI. В самом обзоре, в комментариях и в личных сообщениях активно обсуждались вопросы аддитивной гонки за первенство на рынке 3D-печати и прозвучало много мнений про инженерное применение, область печати, кривизну стола, надежность и прочее. Мне стало самому любопытно погонять более "студийный" принтер, позволяющий справляться с более интересными филаментами, чем стандартные PLA и ABS, а еще и с большей областью печати. Поэтому, не откладывая в долгий ящик, выпросил у представителей компании принтер на обзор, и мне любезно предоставили одну из последних новинок 2024 года, 3D-принтер QIDI Plus4.

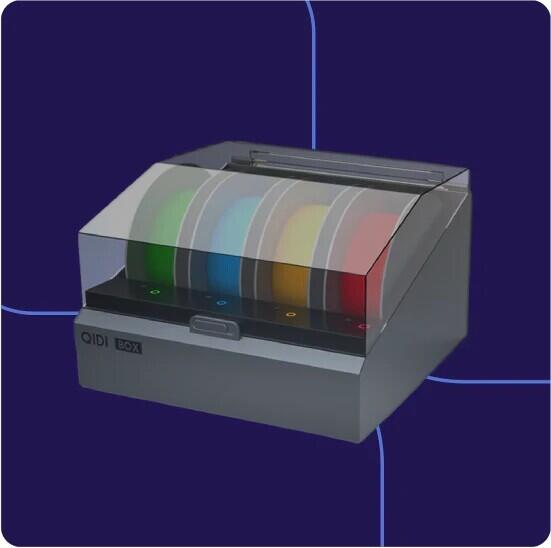

Начну обзор, как обычно, с характеристик. Область построения составляет вполне приятные 305x305x280 мм, закрытый корпус с намеком на стиль Tesla Cybertruck, активный подогрев камеры до 65℃, температура печати до 370℃, разогрев платформы до 120℃ и совместимость с системой смены филамента QIDI Box, аналогом системы AMS.

Да, это просто замечательно, что теперь такие системы делают практически все топовые производители, но на момент написания статьи QIDI Box еще официально не был представлен. Ну и ладно, обойдемся пока без него.

Характеристики

| Область печати | 305x305x280 мм |

| Максимальная температура печати | 370℃ |

| Платформа | Алюминиевая с двухсторонней PEI пластиной, нагрев до 120℃ |

| Максимальная скорость передвижения экструдера | 600 мм/с |

| Нагрев камеры | 65℃ |

| Размеры | 505х487х550 |

| Интерфейсы | Wi-Fi, Ethernet, USB 2.0 (флешка) |

| Камера | 1080P |

| Дисплей | 5-дюймовый HD сенсорный экран |

| Различное оснащение и функционал | Датчик наличия филамента, датчик натяжения филамента (запутывания), дополнительный вентилятор обдува в камере, автоматическая калибровка, восстановление печати после сбоя питания, система чистки сопла, тензометрические датчики стола, и прочее. Изучить можно тут. |

Информацию о характеристиках завершаю красивой картинкой с сайта производителя.

Комплектация и внешний вид

Поставляется этот красавчик в обычной картонной коробке и весит целых 32 килограмма. Тащить такой вес от машины до места распаковки достаточно сложно, поэтому лучше воспользоваться тележкой или помощью друга.

Внутри коробки ничего особенного нет. Состав достаточно простой — набор инструментов, провода, флешка, съемный дисплей, шпуля с крепежом для филамента, ручка для дверцы, ну и сам принтер. Хотелось увидеть хотя бы пару катушек пластика, но нет.

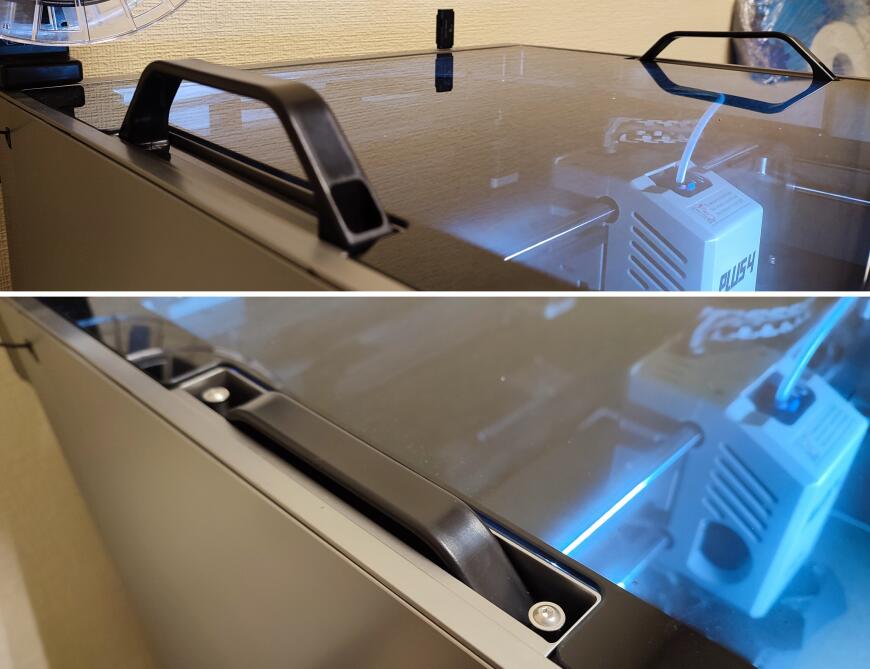

Вопрос с вытаскиванием принтера из коробки решен кардинальным способом — РУЧКИ на корпусе принтера! Вот только за это уже стоит поблагодарить инженеров и дизайнеров производителя. Принтер достаточно массивный и тяжелый, и его распаковка/транспортировка из коробки на стол, со стола на другой стол упрощается просто в разы. К тому же ручки не просто привинчены к корпусу, а подвижны и убираются в специально разработанные пазы.

Сборка принтера заключается в установке держателя со шпулей для филамента, который вынесен в верхнюю часть корпуса, установке дисплея, освобождения стола от фиксирующих планок, прикручивании ручки к дверце и освобождении экструдера от фиксирующих стяжек.

В первую очередь снимаем все стяжки с экструдера и устанавливаем дисплей. Для этого соединяем его с коннектором и защелкиваем в пазы.

Устанавливаем ручку на стеклянную дверцу.

Устанавливаем ручку на стеклянную дверцу.

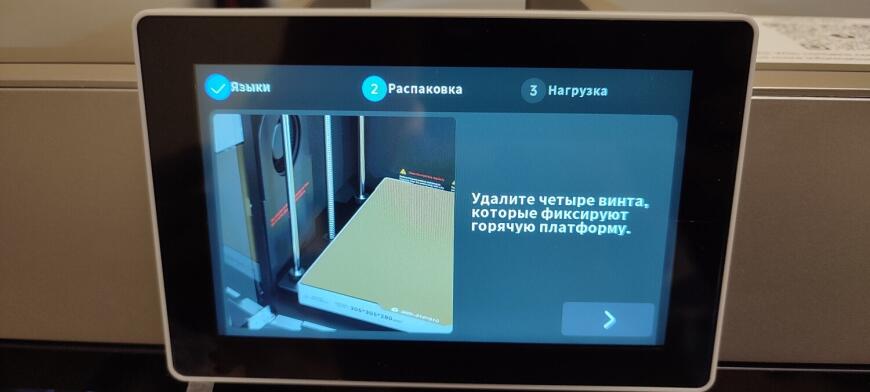

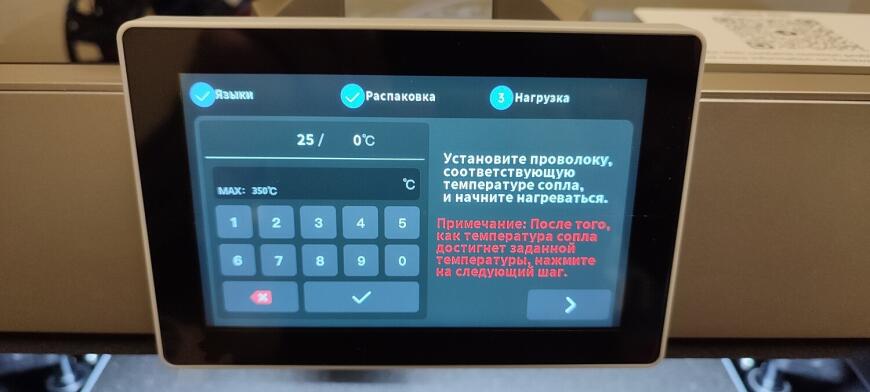

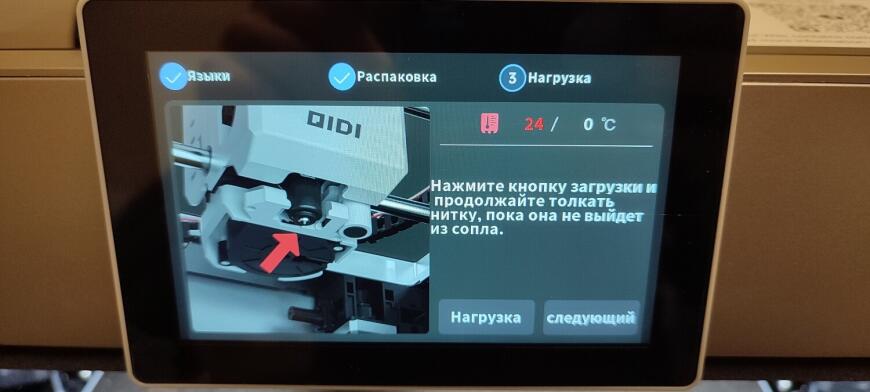

Включаем принтер и следуем подсказкам на экране.

Включаем принтер и следуем подсказкам на экране.

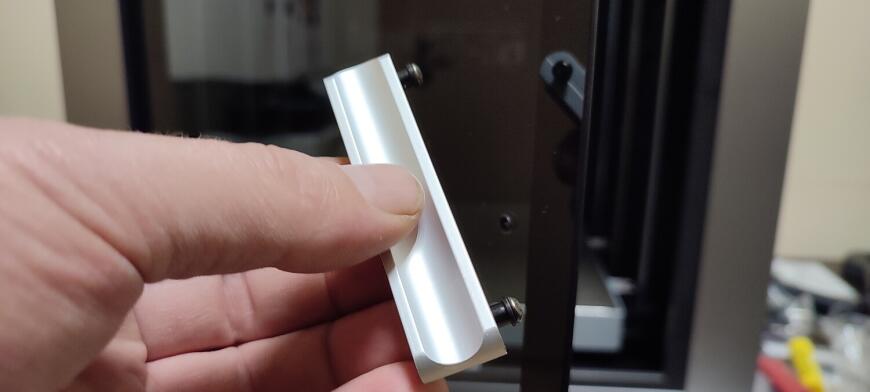

Освобождаем стол, выкручивая винты и снимая фиксирующие планки. Можно это сделать сразу при распаковке, а при запуске принтер сам об этом еще раз напомнит.

Освобождаем стол, выкручивая винты и снимая фиксирующие планки. Можно это сделать сразу при распаковке, а при запуске принтер сам об этом еще раз напомнит.

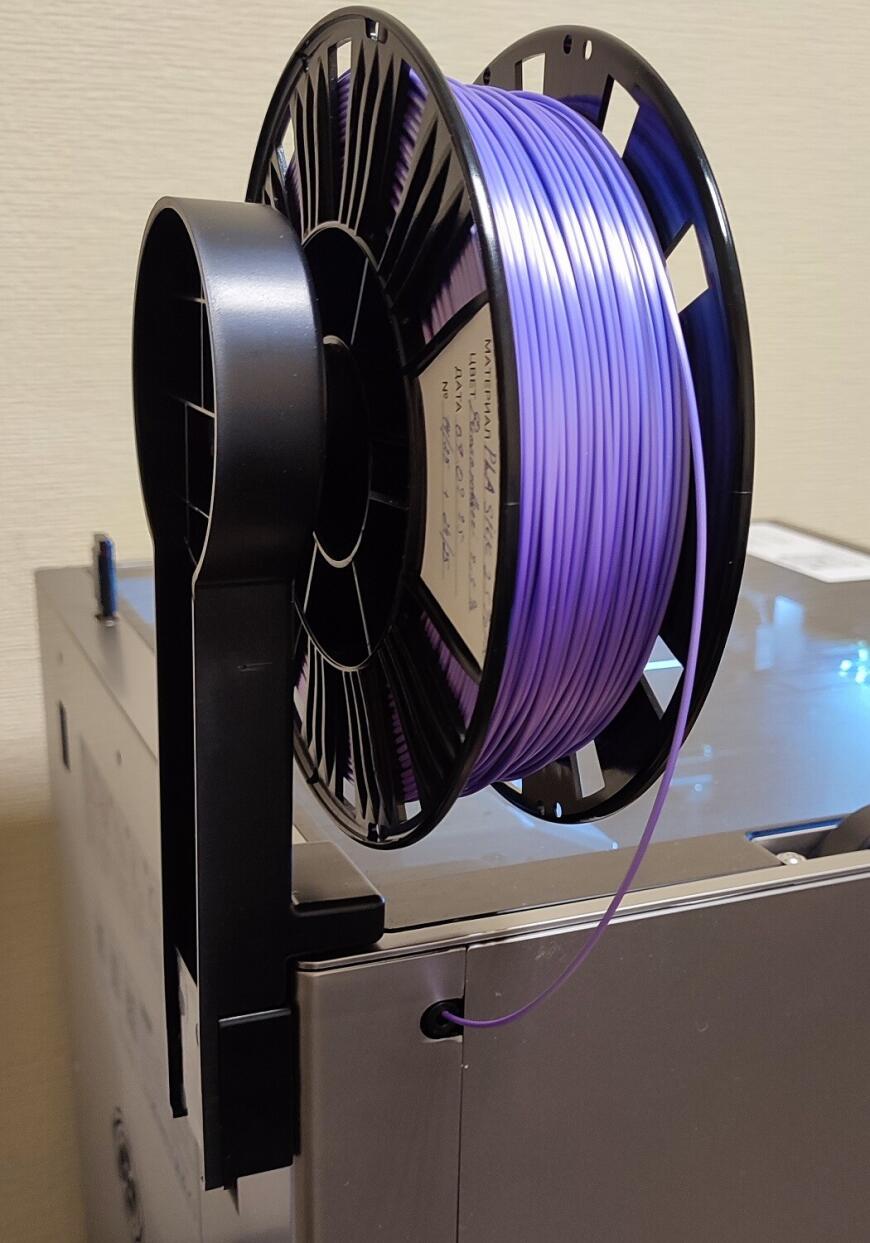

Устанавливаем шпулю для филамента и заправляем пластик. Отверстие для заправки находится тут же.

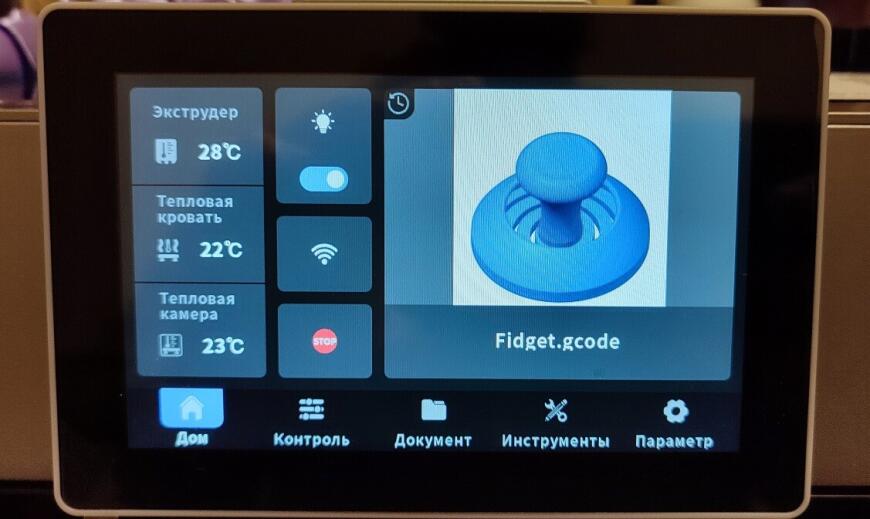

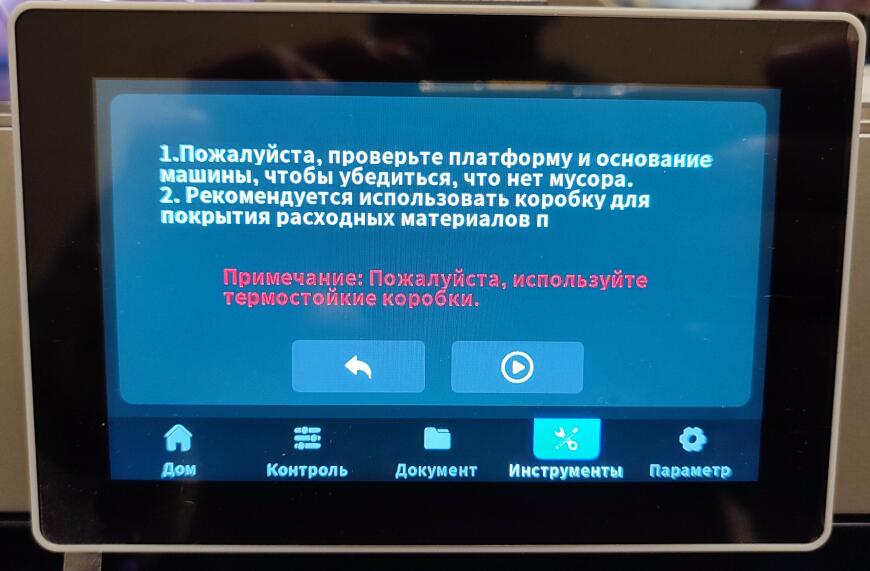

Экран достаточно больший и гармонично вписывается в общий дизайн принтера. Локализация меню после обзора QIDI Q1 Pro стала чуть лучше, но не намного. Что касается экрана, то он недостаточно отзывчивый и с небольшой задержкой реагирует на нажатия. Здесь, видимо, сказываются недоработки в прошивке.

Бывает местами даже смешное. Становится понятно, что это машинный перевод, и русскоязычного спеца у них в компании нет.

Меню стандартное и интуитивное. Главная вкладка:

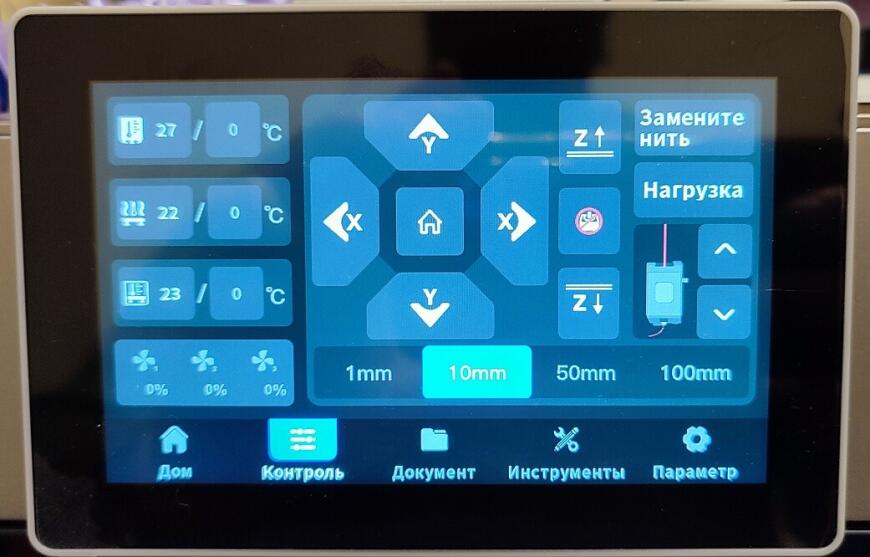

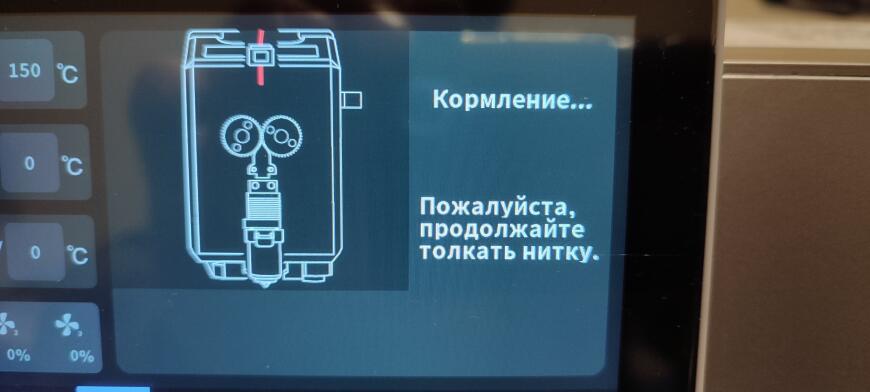

Вкладка с управлением движками, температурами, вентиляторами и заменой/заправкой филамента:

Вкладка с управлением движками, температурами, вентиляторами и заменой/заправкой филамента:

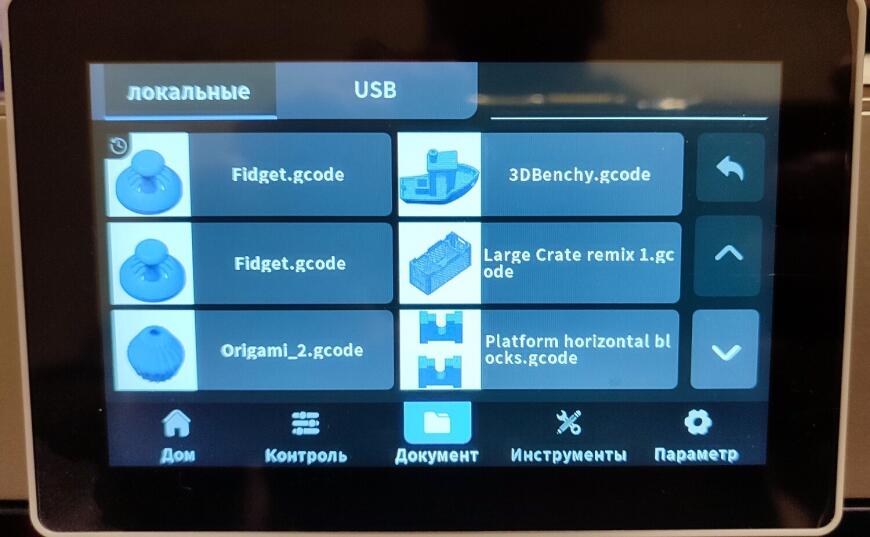

Вкладка с файлами во внутренней памяти и на флэш-накопителе:

Вкладка с файлами во внутренней памяти и на флэш-накопителе:

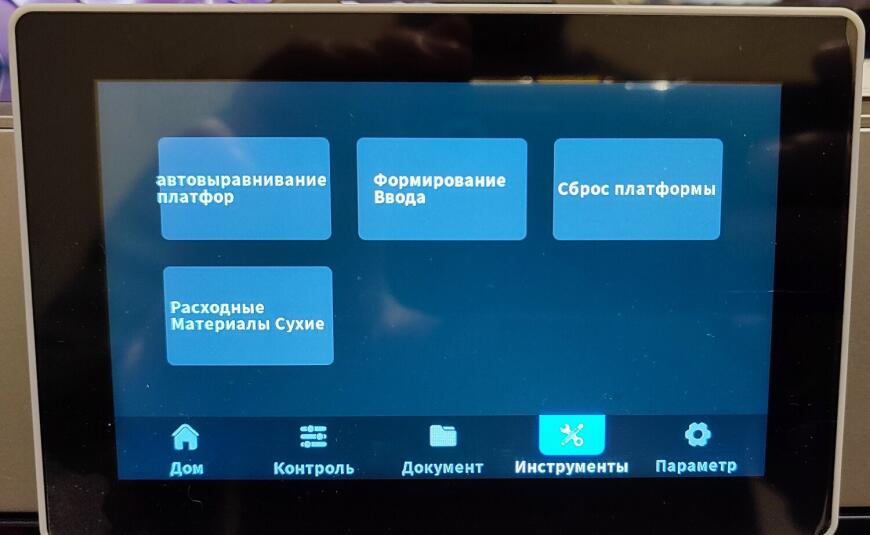

Вкладка с различными калибровками и функционалом сушки филамента в камере (где-то я такое уже видел):

Ну и поговорим об интересном!

Принтер выполнен на кинематике CoreXY с цилиндрическими направляющими, собран на стальной раме, имеет закрытый пластиковый корпус со съемной стеклянной крышкой и стеклянной дверью. Боковые стенки корпуса во внутренней части принтера покрыты мягким вспененным полимером для дополнительной тепло- и шумоизоляции.

Камера расположена в ближнем правом верхнем углу.

Внутри корпуса справа расположен дополнительный вентилятор для обдува рабочей области, а слева — довольно массивный тепловентилятор, позволяющий поднимать температуру в камере до 65 градусов. Провода до грелки уложены в кабель-канал, который никак не крепится к корпусу, а просто болтается в воздухе. Может быть он изначально был прикреплен на двусторонний скотч, но получилось, как получилось. На фото ниже слева — грелка, и виден кабель-канал чуть ниже уровня стола.

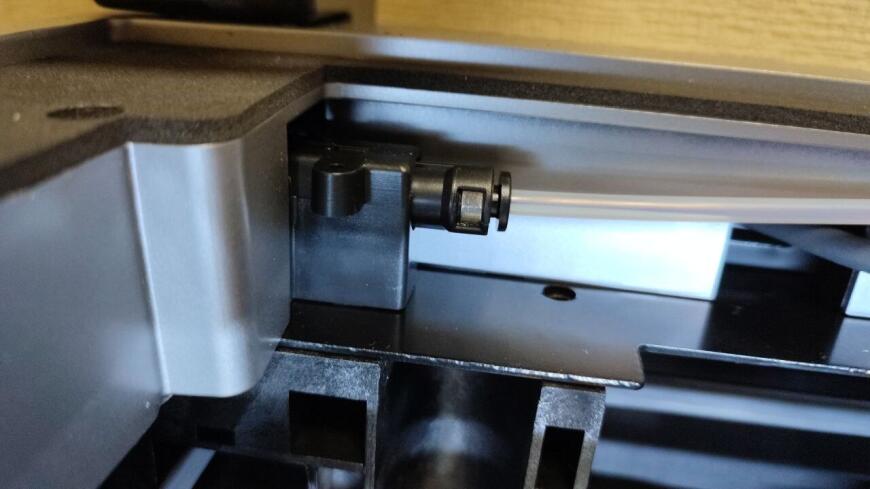

Из интересного еще наличие датчика движения/запутывания нити, который стоит на входе филамента в корпус:

HEPA-фильтр на задней стенке:

Интересная трехступенчатая система очистки сопла с выбросом огрызков филамента не в контейнер, как в Q1 Pro, а наружу, через специальное отверстие в задней стенке.

Интересная трехступенчатая система очистки сопла с выбросом огрызков филамента не в контейнер, как в Q1 Pro, а наружу, через специальное отверстие в задней стенке.

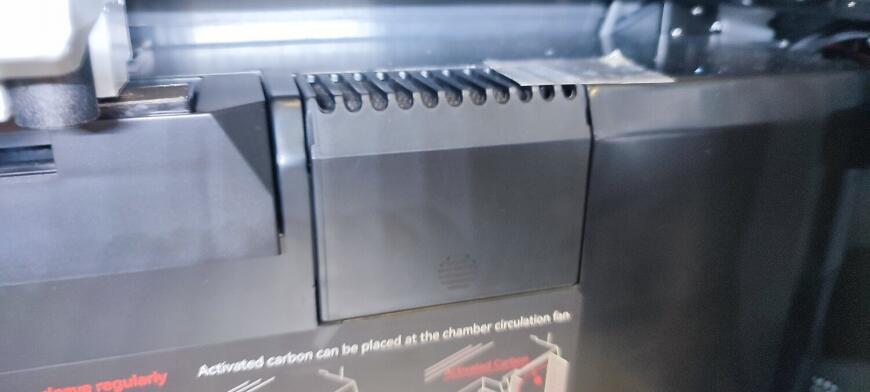

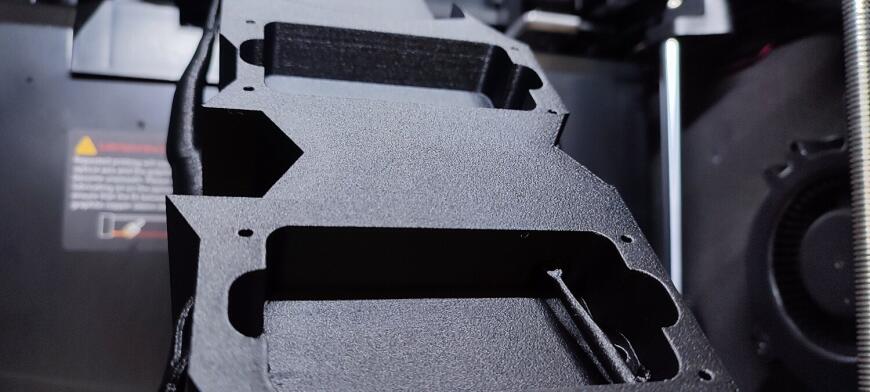

Чтобы куски пластика не валялись на полу, позже был напечатан контейнер для сбора отходов, который отлично закрепился в прорезях вентиляции отсека электроники, но не встал вплотную и не мешает циркуляции воздуха.

Чтобы куски пластика не валялись на полу, позже был напечатан контейнер для сбора отходов, который отлично закрепился в прорезях вентиляции отсека электроники, но не встал вплотную и не мешает циркуляции воздуха.

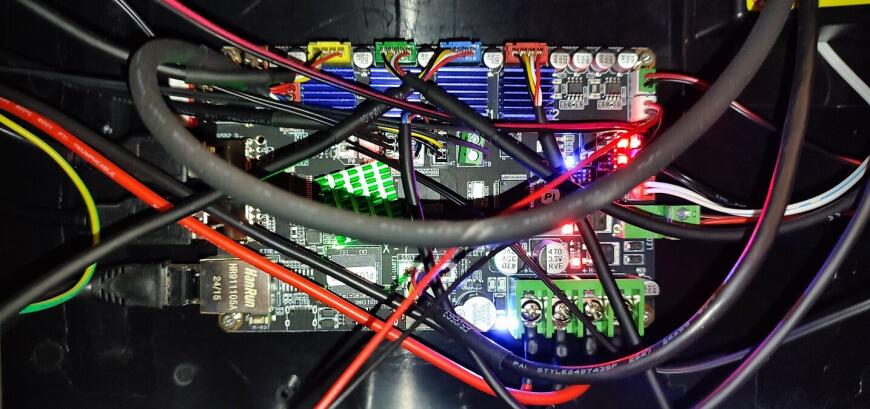

Доступ к отсеку с электроникой можно получить, открутив заглушку с охлаждающим вентилятором на задней панели (в этот раз вентилятор гонит воздух снаружи, в Q1 Pro воздушный поток поступал теплый, из камеры)

Ну а внутри та же плата управления MKS и "потрясный" кабель-менеджмент. Спасибо, что разъемы не залиты термоклеем.

Ну а внутри та же плата управления MKS и "потрясный" кабель-менеджмент. Спасибо, что разъемы не залиты термоклеем.

Из удобств хотелось бы отметить продуманность размещения филамента сверху и силового кабеля с правой стороны корпуса: это очень удобно, так как принтер теперь можно спокойно поставить к стеночке, а справа и слева вплотную поставить другие машины. Полностью придвинуть к стенке мешает только контейнер для сбора пластика.

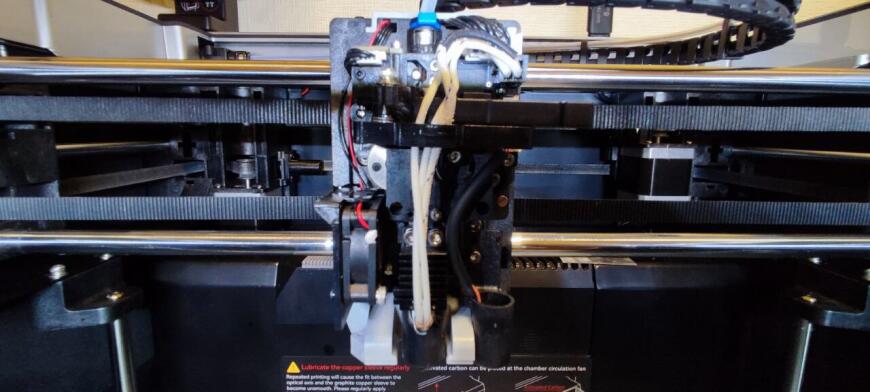

Экструдер

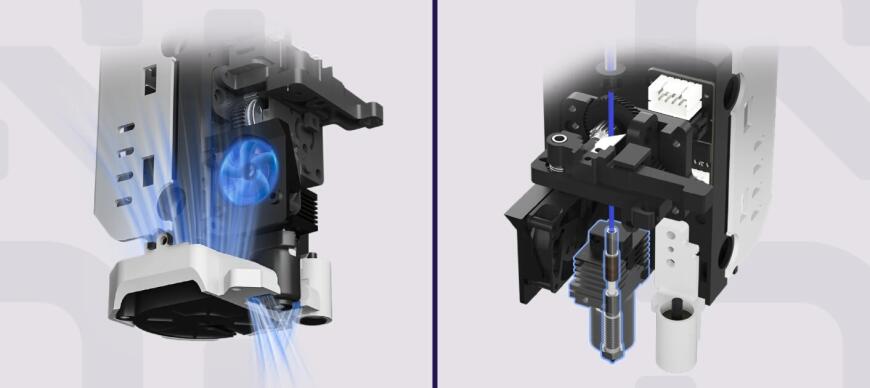

Он достаточно массивный, похож на большинство экструдеров, установленных на современных принтерах, и перемещается по двум цилиндрическим направляющим с помощью достаточно широких ремней. Плюсом хотелось бы отметить, что к откидывающейся крышке здесь не прикручен охлаждающий вентилятор, что очень удобно при разборке экструдера, который, кстати, мне так ни разу и не пришлось разбирать, так как все работает как нужно, и пробок/засора сопла/механизмов головы я не поймал ни разу.

Внутри установлено биметаллические сопло из карбида вольфрама, особенно хорошо подходящее для печати абразивными волокнами, такими как углеродное волокно и стекловолокно. Поток воздуха от вентилятора охлаждения модели здесь направлен через хитрую систему, направляющую воздушный поток сверху, а не сбоку, как это принято на классических схемах, но есть нюанс: конструкторская недоработка этой системы приводит к тому, что слева от сопла поток более слабый, чем справа. Это сказывается на печати PLA-пластиком: с левой стороны моделей образуются чуть заметные наплывы, к тому же дополнительный вентилятор для обдува находится тоже справа в камере, поэтому модели из PLA могут получаться с небольшими дефектами. Я надеюсь, что это только мне такой принтер достался.

В голове расположен нож с выносной ручкой, позволяющий отсекать филамент как в ручном, так и автоматическом режиме, а также датчик Холла, определяющий диаметр филамента и наличия прутка, и бесконтактный индуктивный датчик.

В голове расположен нож с выносной ручкой, позволяющий отсекать филамент как в ручном, так и автоматическом режиме, а также датчик Холла, определяющий диаметр филамента и наличия прутка, и бесконтактный индуктивный датчик.

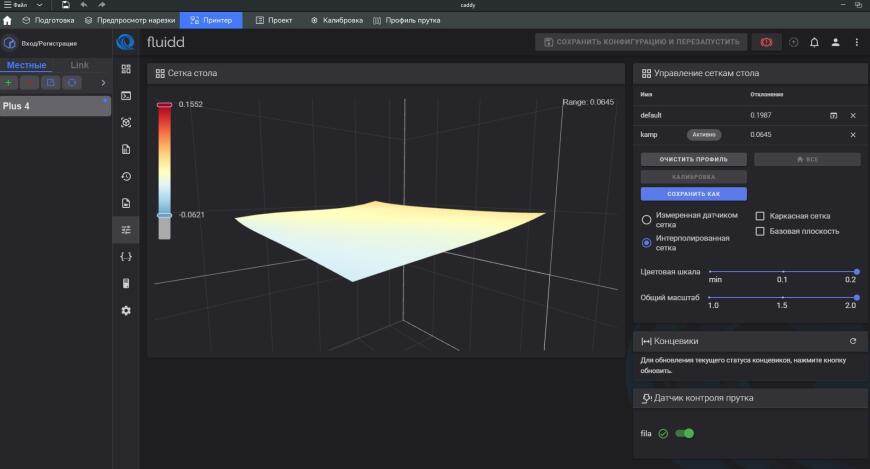

Регулировка стола

Тут хочется отметить, что система реализована не только в автоматическом, но и ручном режиме — с помощью винтов, находящихся под платформой (по старинке, с бумажкой). Большинство современных принтеров лишены этого, и зря. Крутим-вертим четыре винта, выставляя приближенное к правде расстояние между соплом и PEI-пластиной.

Стол после калибровки:

Программное обеспечение

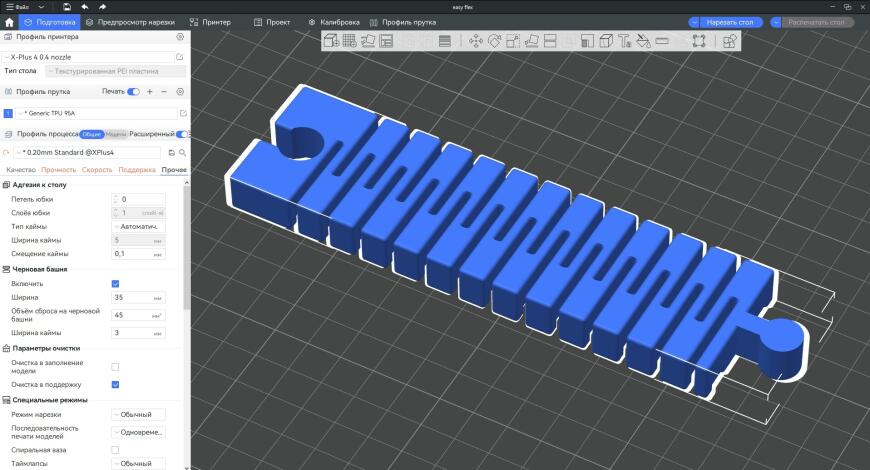

Здесь производитель предлагает два варианта на выбор — QIDI Slicer, который не очень удобен в использовании (хотя, может быть, дело в привычке) и QIDI Studio — клон Orca, Bambu Studio.

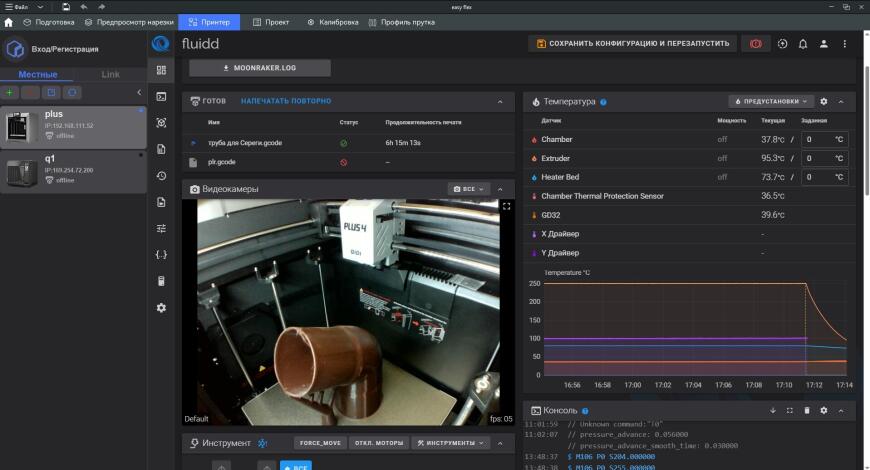

В QIDI Studio все просто и понятно: профили принтера, профили материалов и весь набор инструментов для комфортной работы, включая все преимущества Fluidd.

В приложении для смартфона также удобно удаленно отслеживать и контролировать процесс печати, находясь далеко от принтера.

Печать

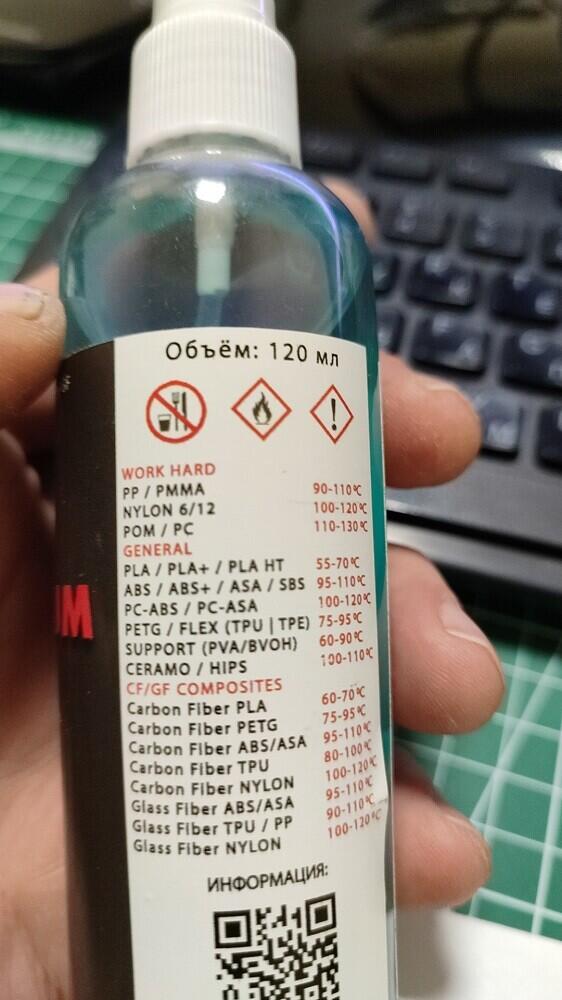

Как я и говорил в самом начале статьи, попечатать было желание большей номенклатурой материалов, а не только стандартными ABS и PLA, поэтому для тестовой печати были использованы стандартные и композиционные материалы. Ну и пришлось отказаться от печати кораблика Бенчи по той причине, что просто надоел.

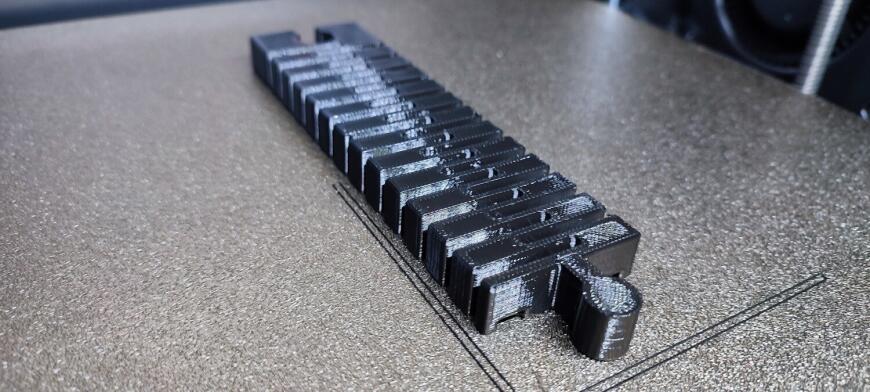

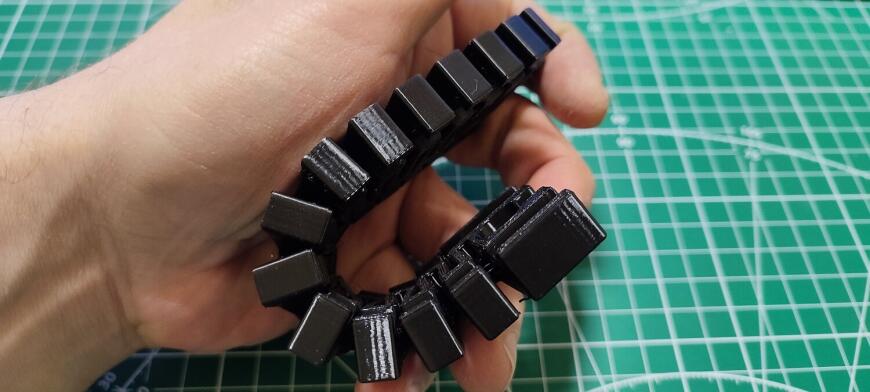

Начнем с материала, печать которым много обсуждалась в обзоре Q1 Pro, а именно TPU A95 от компании REC3D (фирменное название — Easy Flex).

Причина, по которой проведен тест, достаточно банальна: многих пользователей смущают отсутствие регулировки прижима подающей шестерни, наличие датчика Холла на входе в экструдер и остаток предыдущего заправленного филамента перед входом в хотэнд — факторы, которые в совокупности не только могут усложнить печать TPU, но и вообще затруднить заправку.

Ну вот и развенчаем все сомнения:

Никаких проблем с заправкой и печатью не возникло. При печати TPU не забываем, что нужно уменьшить скорость печати, а еще проще чуток поправить готовый профиль для печати TPU в слайсере. Я немного привел в порядок профиль Generic TPU.

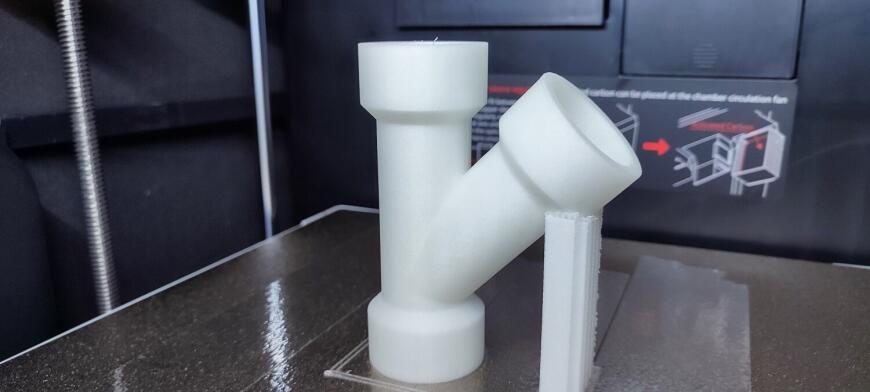

Возьмем материал чуть потверже, чем TPU, а именно SBS. Печатаем сборщик для ошметков филамента (ссылка) и следом еще одну деталь — плафон.

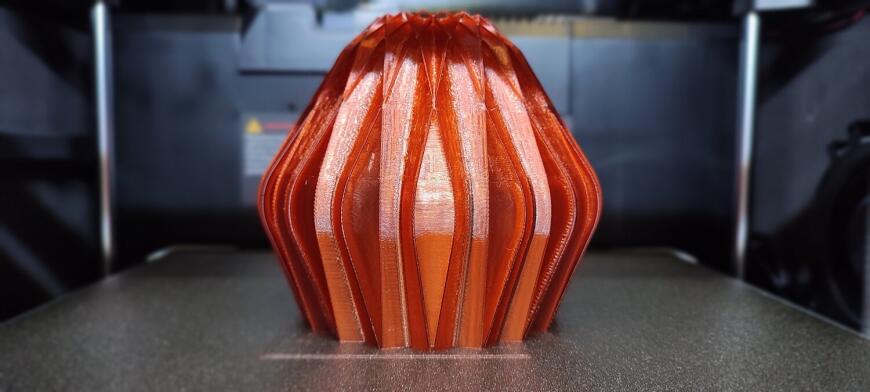

Печать красным PLA — посмотрим, как работает обдув. Интересная модель корзины, используется у меня под пакетики с чаем. Я выше писал, что система обдува не очень хорошо обдувает модель с левой стороны. На этой модели немного проявляется этот недостаток.

Печать поворотного колена водостока из коричневого PETG. Здесь важно не забывать, что при печати PLA и PETG желательно снимать или приоткрывать верхнюю стеклянную крышку, так как обдув в камере все-равно недостаточный, и слои не успевают остывать, что произошло и в моем случае. Но я вовремя заметил и исправился.

Печать ABS со сменой филамента. Брелоки с логотипом для хоккейной банды сына:

Подвижные игрушки из PLA Silk:

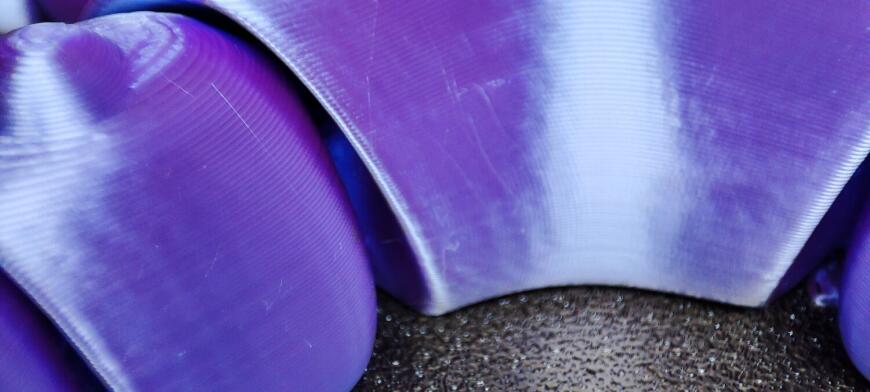

Печать PP GF (полипропиленом со стекловолокном). В качестве адгезива использовался обычный прозрачный скотч, наклеенный на магнитную пластину без пузырей. Температура стола: 50 градусов.

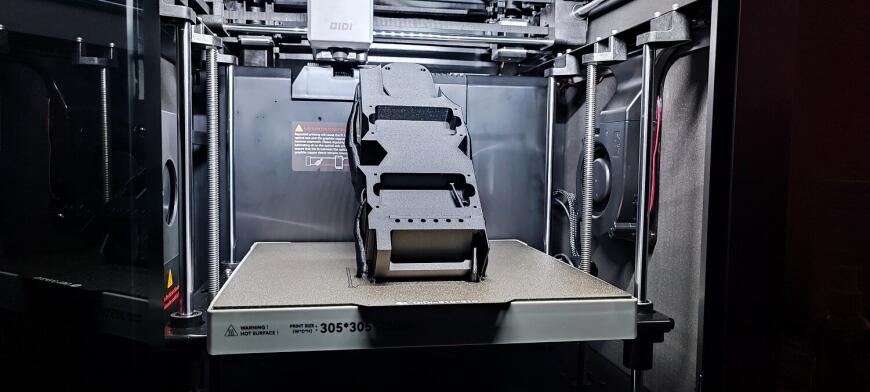

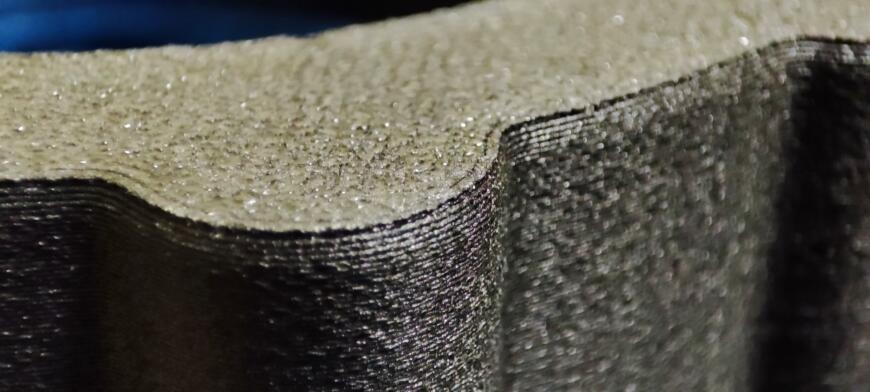

Ну и самый долгий проект — печать ABS+CF15. Фирменное название — FormaX от REC3D и Picaso 3D. В качестве тестовой модели выступил корпус от гитары, который я печатал когда-то на Picaso Designer Classic.

В этот раз у меня получилось совместить "приятное с полезным", так как этот корпус печатался на заказ для демонстрации материала, и это удачно совпало с обзором на принтер. Итак, печать всех частей велась под углом 45 градусов для большей прочности и красивости, а заполнение составило всего 20%, так как этот "демо-вариант" не будет использоваться в сборке инструмента.

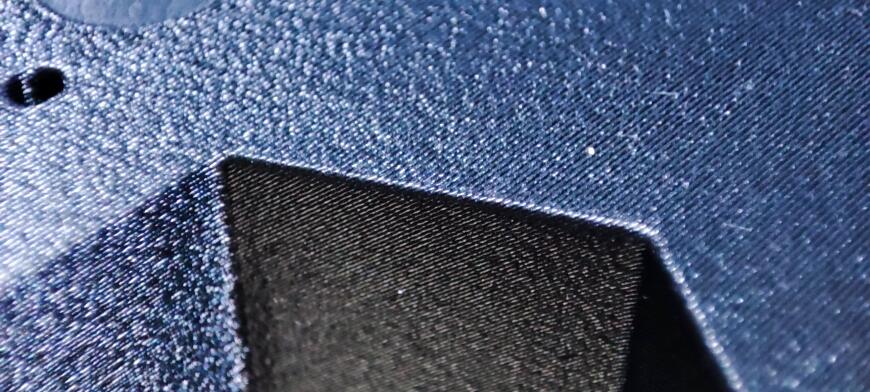

Чем мне нравятся угле- и стеклонаполненные материалы, так это тем, что при правильно выставленных параметрах печати и расположении модели на столе получаются почти шедевры. Визуально поверхность просто великолепна и похожа на литье, а если материал хорошо высушен, подобраны правильная температура печати и заполнение, то и прочность будет отменная.

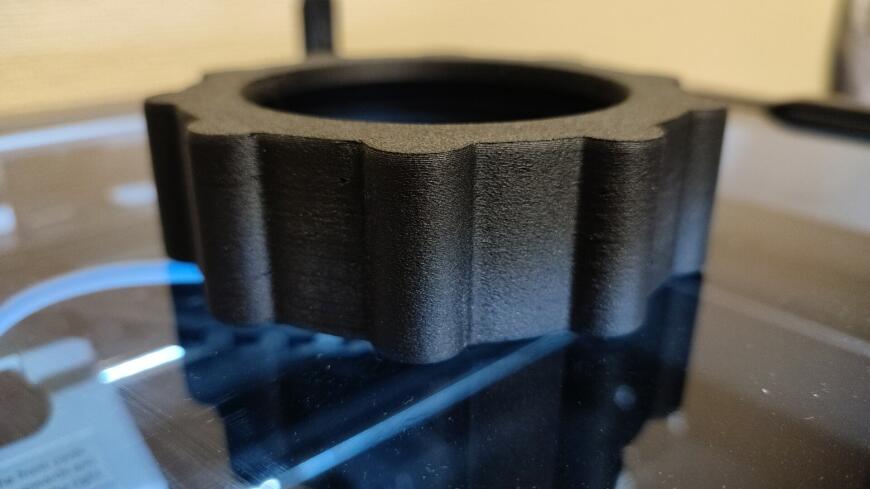

Следующим испытуемым был полиамид с углем, а именно PA6+CF30. Полиамиды (нейлоны) — это класс синтетических полимеров, которые включают в себя амидные группы в основной цепи макромолекулы. Они отличаются высокой прочностью и устойчивостью к механическим воздействиям. Полиамиды используются для изделий, где требуется большая устойчивость к истиранию и разрыву (много умных слов из интернета).

Изделия из полиамида, конечно, очень прочные, но материал коварный и "сосет" воду буквально из воздуха. Перед печатью его нужно обязательно сушить, и долго, но мне было лень, да и нет у меня сушилки профессиональной, а духовки я побаиваюсь, поэтому у меня сначала получилось это:

Приклеить его к платформе получилось только с помощью клея:

После, поиграв с температурой печати и камеры, получился более-менее достойный результат:

Выводы

С учетом того, что скоро появится в продаже аналог AMS, то плюсуя область печати, принудительный подогрев камеры, всеядность и беспроблемную печать можно будет сказать, что рейтинг принтера значительно вырастет. Цена на него тоже не сильно кусается, составляя на текущий момент 85-90 тысяч рублей, что значительно ниже, чем на старте продаж в 130 тысяч. Пока Creality K2 Plus Combo немного выигрывает, так как с ним уже идет и СFS (Creality Filament System), и есть активно развивающееся сообщество со своей базой моделей и знаний, в том числе по слайсеру. Еще нельзя сказать, что QIDI Plus4 — принтер для домохозяек. Хотя общая его концепция — это "печать из коробки", он не совсем подходит для домашнего использования, а больше направлен на студийную и инженерную печать.

В целом, наблюдая за новинками и движением рынка, все более заметно, что BambuLab в некоторых моментах уже начинает проигрывать некоторым производителям, топчась на месте и выжимая из рынка последние сливки. Надолго ли, не совсем понятно, судя по слитым недавно в сеть изображениям Бамбу с большей областью печати и двумя соплами в стиле "дондоло". Время покажет.

Ну и что касается QIDI в целом — это хорошие, крепкие и надежные принтеры, но ощущается некоторая незавершенность, инженерная спешка, приводящая к незначительным недоработкам и ляпам. К примеру, было бы хорошо поработать больше над локализацией для российского потребителя, над прошивкой в целом, более тщательно проработать систему подогрева камеры: очень уж спешит она прогреться, и бывает, что принтер уходит в ошибку по датчику температуры при включении подогрева камеры. Даже несмотря на несущественные минусы, принтерами хочется пользоваться и есть уверенность в том, что каждая печать завершится удачно, но это во многом зависит еще и от оператора.

На этом завершаю свое повествование. Всем удачной печати, и до следующих встреч.

Еще больше интересных статей

Сравнение 3D принтеров Выпуск 4 - Elegoo Centauri Carbon VS QIDI Plus4 и QIDI Q1 Pro

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Инновации для науки и производства: 3D принтеры BJ-TECH

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

В мире аддитивных технологий, где скорость инн...

На что способен лазерный гравер мощностью 2500mW

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

Спасибо!

Хоть что-нибудь от тех экспери...

Спасибо! Эту статью я когда-то...

Приветствую. Есть вопрос.Решил...

Сама проблема была в том, что...

Всем привет! Имею в своем...

Всем доброго дня.Помогите пожа...