Гитара на 3D-принтере или проект длиною в лето

Добрый день, уважаемые читатели. Сегодняшняя статья будет больше не обзорная, а творческо-практичная, посвященная хобби и увлечениям.

Вступительная лирика.

В студенческие годы довелось мне играть на ритм-гитаре в музыкальном коллективе, творчество которого было в стилистике Heavy/Speed Metal (по-простому - играли РОК).

С каждым годом я и, наверняка, многие из вас задумываются, что жизнь пролетает, всё ускоряясь и ускоряясь, а где-то там далеко остались мечты и времени на их исполнение совсем нет. Но ностальгия и желание не поддаваться отчаянию иногда помогают воплотить мечты или вернуться к давно забытому хобби. Так произошло и со мной. Мне удалось вырваться из рабочей рутины, и снова взять в руки гитару. Приобретя инструмент я стал восстанавливать давно забытые навыки.

В один прекрасный момент инструмента стало "маловато" и захотелось приобрести что-то еще, звучащее иначе. Я рассматривал различные варианты, и в какой-то момент пришла мысль - а почему бы не собрать гитару самому. 3D-принтер есть, филаменты есть, примеры изготовления на виду. Так и начала потихонечку теплиться мысль о 3D-печатной гитаре, пока на глаза не попался интересный проект:

Почему бы и нет, сказал я себе. Нашёл описание проекта на thingiverse. Основой корпуса данного инструмента был взят дизайн гитар от "штатовского" производителя Strandberg guitar. То, что нужно! Но без подсветки - это лишнее.

Подготовка

"Хотелок" для исполнения желаний маловато, поэтому был составлен примерный перечень всего необходимого для изготовления:3D-принтер

На момент возникновения идеи у меня было 3 принтера - Ultimaker 2, Creality CR-200B и Picaso Designer Classic. Ни один из них не подходил под проект, т.к. не имел достаточную область печати для тех моделей, которые размещены на Thingiverse. Желания разбивать/пилить готовые модели не было, особенно центральную часть гитары, к которой должен был крепиться гриф, размещаться звукосниматели, а так же где установлено тремоло. Это самая нагруженная часть корпуса и должна была печататься целиком без разбивки.

В итоге повертев, покрутив модели в слайсерах было решено печатать на Picaso, т.к. в принципе все помещалось под наклоном, кроме центральной части, да и качество печатной стенки на данной машине вполне подходило под мои задачи. Центральную часть было решено печатать на студии печати или попросить знакомых с более большими принтерами.

Пластик для печати

Автор проекта на Thingiverse изготавливал гитару из PLA-пластика, но мне этот вариант совсем не понравился, так как в этом случае гитару пришлось бы грунтовать и красить. Моей задачей было сделать инструмент без постобработки и покраски, чтобы было видно, что он изготовлен с помощью 3D-печати, но, в то же время, не имел совсем уж колхозный вид. Полистав обзоры пластиков на 3Dtoday, я решил остановиться на композитах, тем более, что у меня была условно бесплатная промо-катушечка композита FormaX от REC3D. Как-то на одной из выставок по 3D-печати мне довелось повертеть в руках деталь из данного материала и я тогда еще отметил интересный визуальный эффект, который скрывает слои и делает поверхность изделий приятной на ощупь. Дополнительным плюсом в данном решении послужило наличие в филаменте добавок из углеволокон, которые должны создать дополнительное экранирование (чтобы гитара не "заводилась" при игре).

Гитара донор

Изобретать печатный гриф - это конечно за гранью, поэтому печатным должен быть только корпус, а вот гриф поищем, заодно и вся электроника с гитары донора пригодится. На avito вариантов оказалась тьма и в конечном итоге в качестве донора был приобретен "повидавший жизнь" Jackson:

Дома гитара была тут же разобрана, гриф отмыт, отполирован и приведен в порядок. (за гитарами конечно нужно ухаживать).

Электронику от гитары так же было пошла в проект. Уж очень понравилось черно-белое сочетание звукоснимателей. Да и FormaX тоже черный. Единственное, что не подходило к проекту от донора, так это тремоло бридж - "вот та железная штука с крутилками на корпусе, к которой крепятся струны".

В музыкальном магазине подобрал недорогой вариант + в подарок там же выдали дешевые струны Olympia:

Пробная печать и подгонка модели

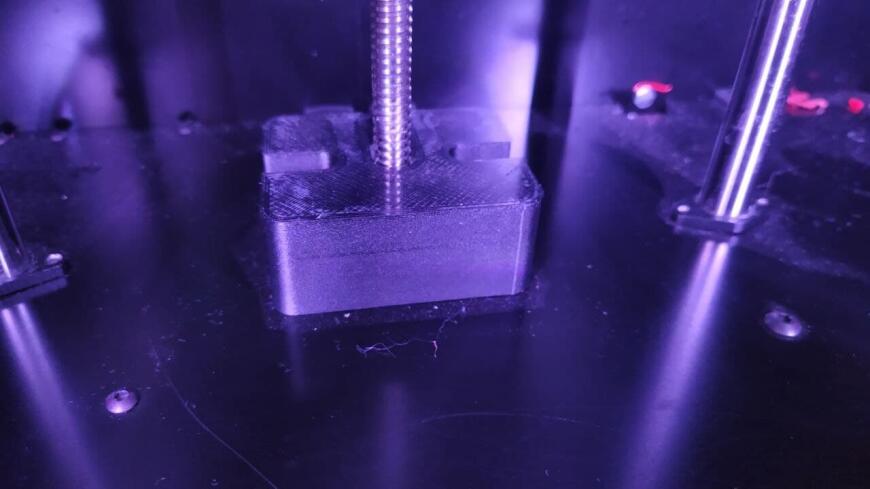

В прошлой статье я упомянул, что мне с принтером Picaso Classic на обзор прислали термоблок 400 (устанавливается на серию X). Данный термоблок позволяет работать при высоких температурах большинством материалов с рабочей температурой до 410°C. Устанавливаем его по инструкции с сайта PICASO 3D - это занимает не больше пяти минут, калибруем принтер, заправляем пластик, получаем инструктаж техподдержки REC3D по печати FormaX и запускаем в тестовую печать - кусочек символа компании рек. Заодно оцениваем стенку модели.

Достаточно приятная структура.

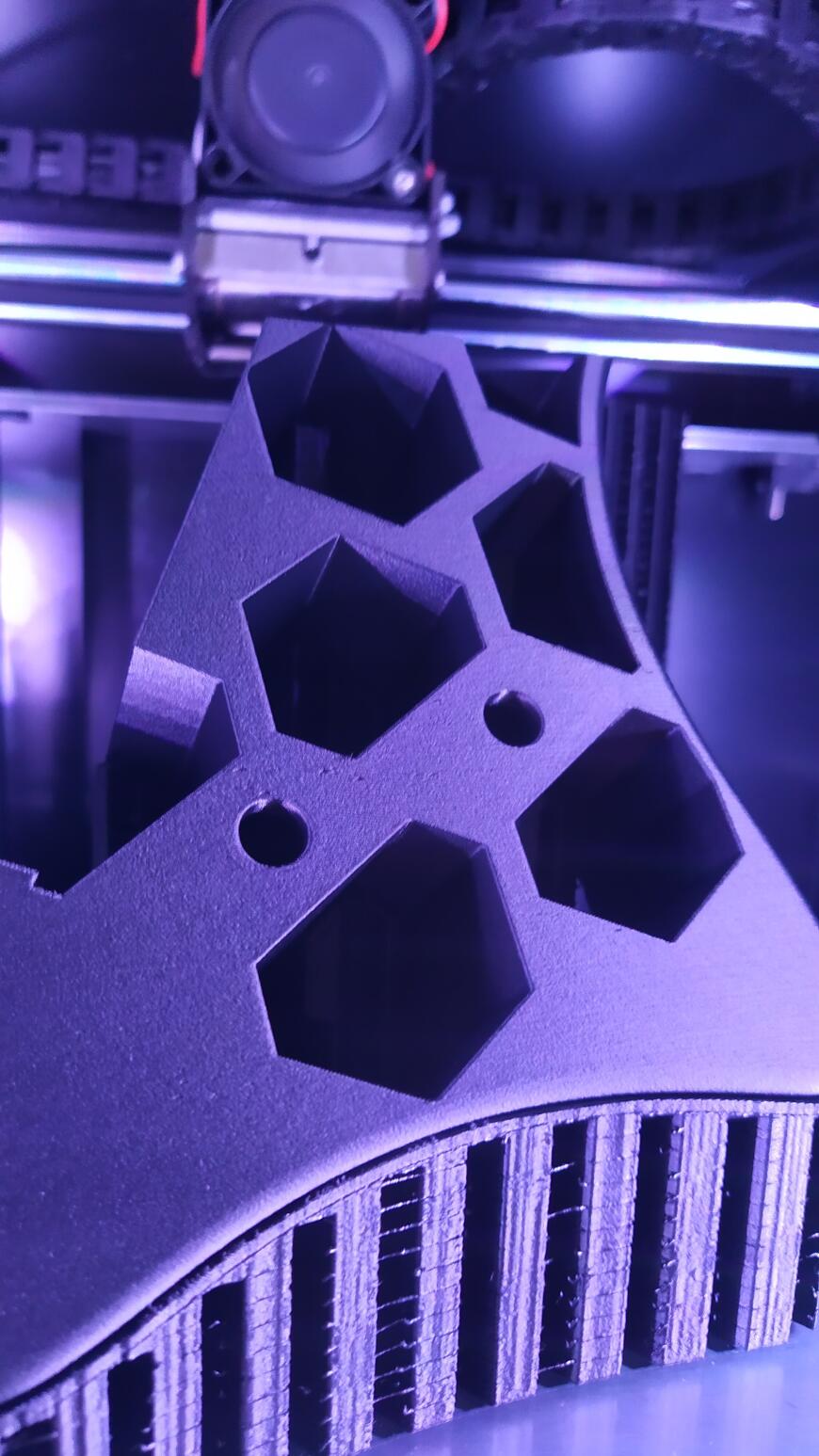

Еще один тест - печать кусочка центральной части гитары для оценки прочности c заданным заполнением.

Параметры печати:

- Температура сопла: 280°C.

- Температура стола: 95 °C.

- Обдува нет

- Адгезив к столу: клей для 3D-печати PICASO.

- Поддержки строго от стола (иначе внутренние коммуникационные каналы будут залиты)

Cопло в термоблоке стоит стальное: 0,5 мм.

На модели виден брак на стенке. Скорее всего причина в подаче - материал абразивен и может застревать в сопле. Поэтому поиграемся при дальнейшей печати с температурами и ретрактами.

Так же во время тестовых печатей "формаксом" пришло понимание того, что для получения более качественной поверхности деталь лучше располагать под наклоном. В этом случае верхние, закрывающие слои (которые являются лицевой стороной корпуса) будут такие же идеальные, как и боковые.

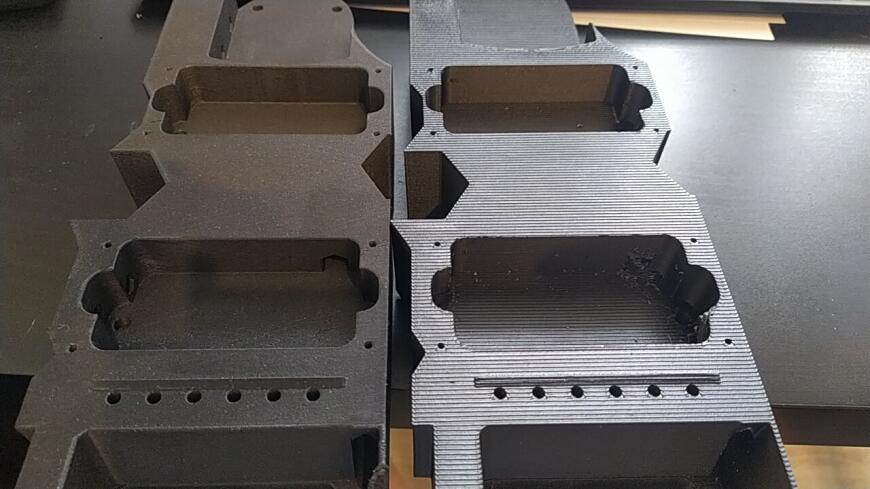

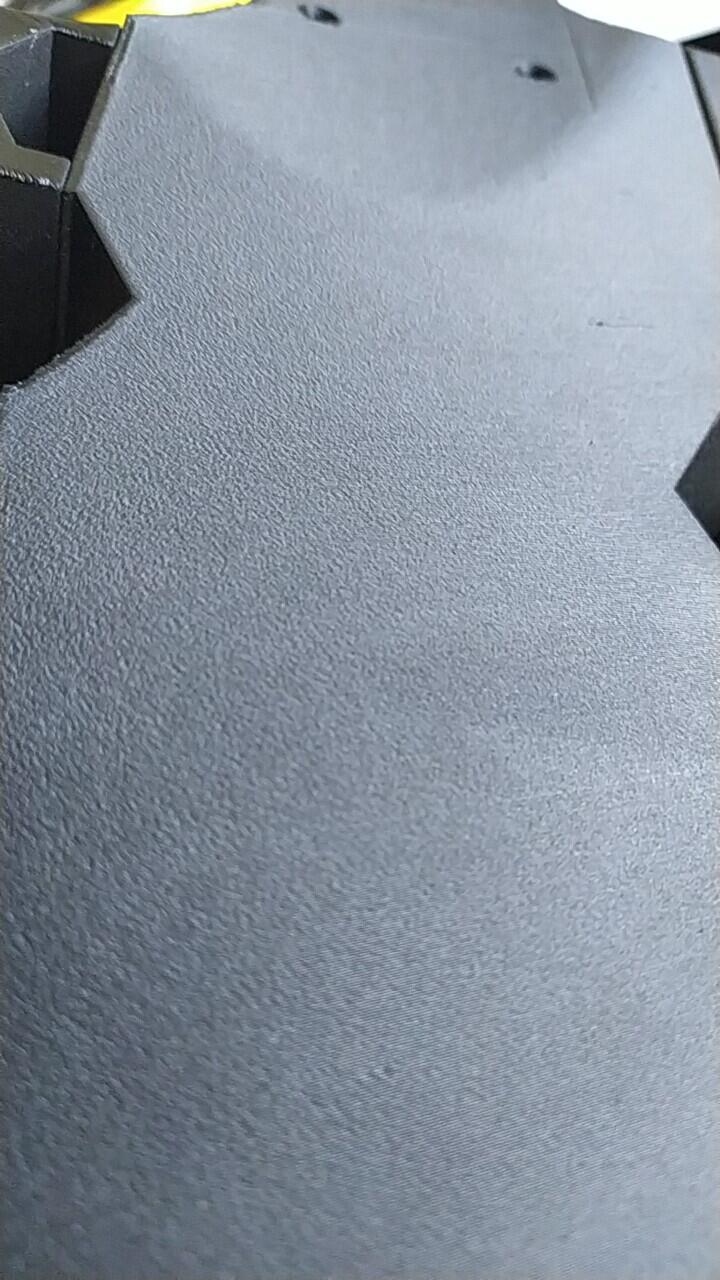

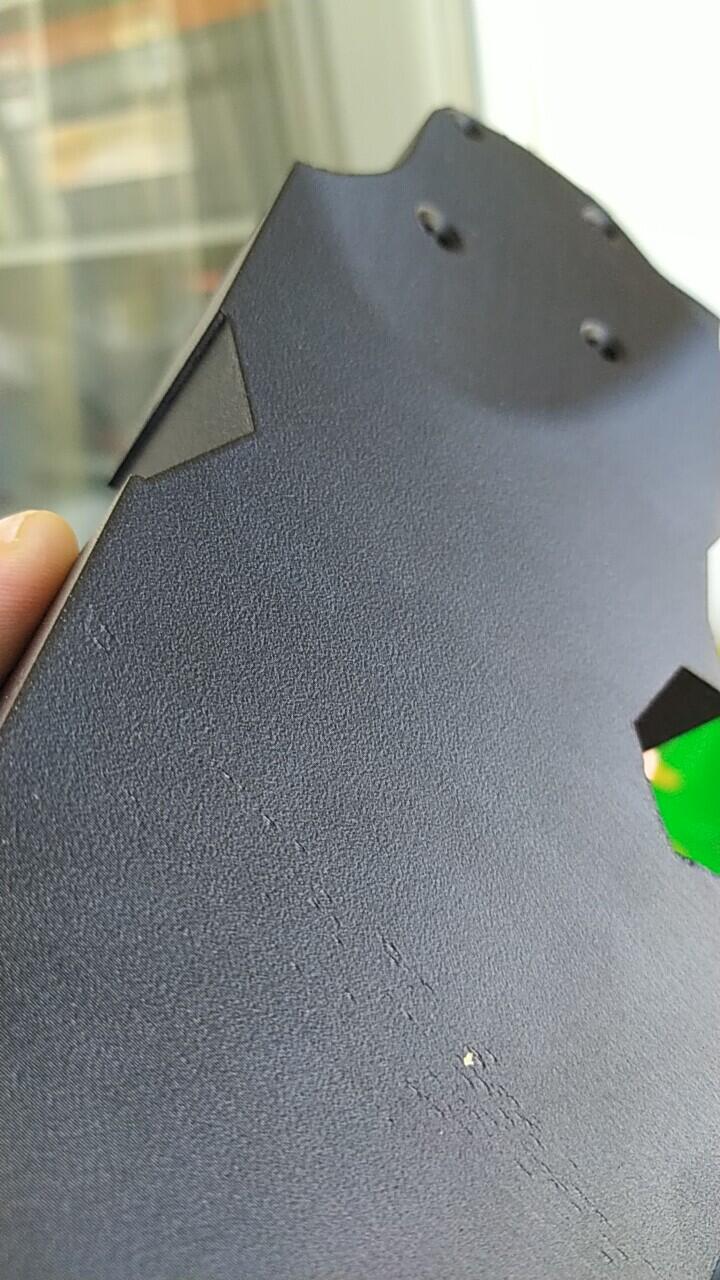

Забегая немного вперед повествования показываю фотографию с примерами печати одной и той же детали, напечатанной под наклоном (левая) и просто на столе (правая). Вопрос о дальнейшей ориентации модели на столе сразу отпал.

Правая деталь была напечатана на ферме 3D-принтеров в компании PICASO 3D на принтере PICASO Designer XL PRO по моей просьбе. По моей ошибке в ТЗ - расположение детали было плашмя на платформе и с использованием поддержек не только от поверхности, что привело к тому, что внутренние полости для прокладки коммуникаций оказались залиты пластиком, а сама поверхность имела непрезентабельный вид. Про левую деталь я напишу немного позже - но я умудрился ее впихнуть в PICASO Classic и напечатана она была под наклоном.

По итогу всех испытаний и тестов было принято решение печатать все части под наклоном и тратить пластик на поддержки (гулять, так гулять) - проект останавливать не хотелось. На радостях была приобретена еще одна катушка FormaX.

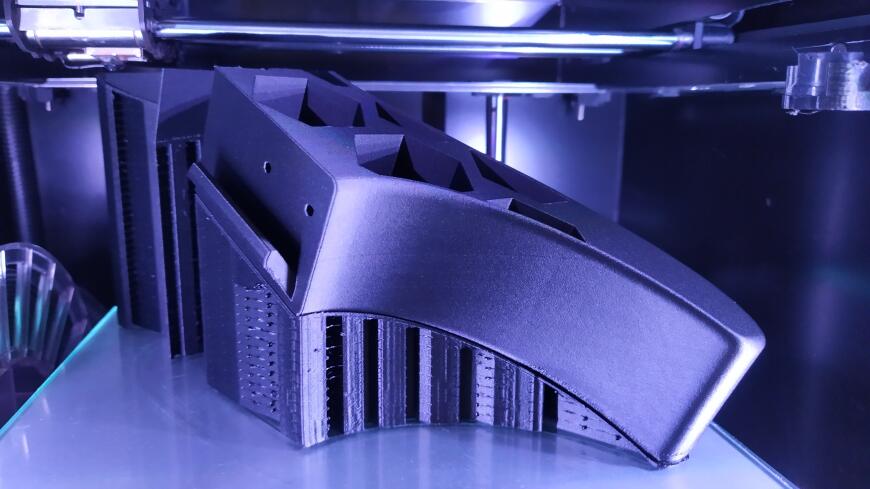

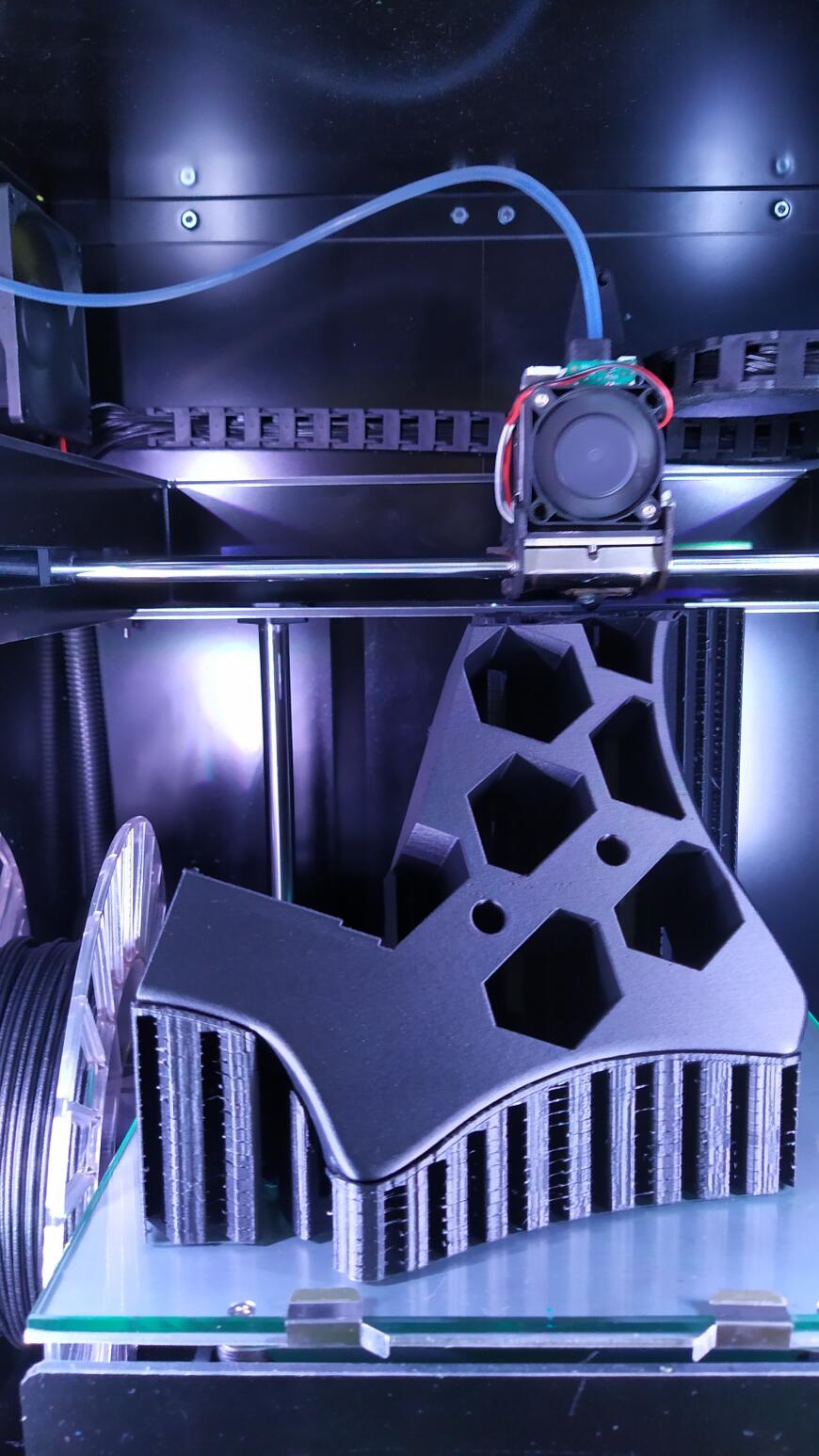

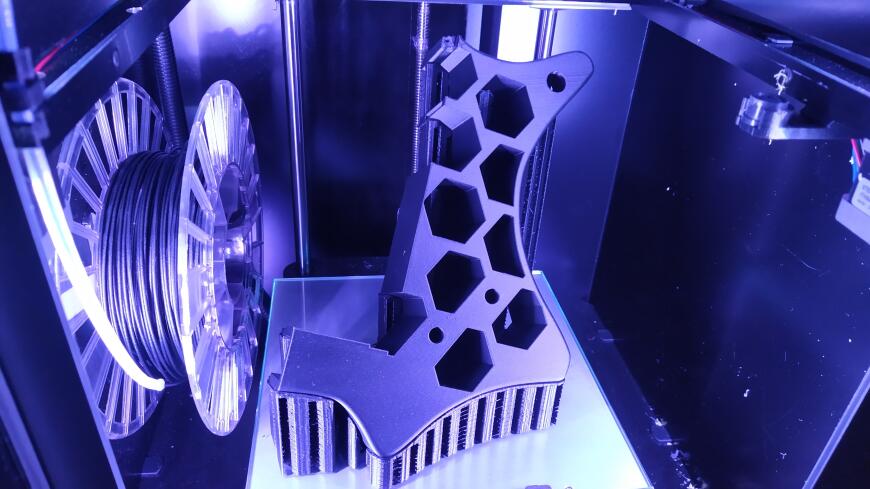

Первый качественный результат печати оправдал все ожидания:

Под разными углами пластик играет как цветом, так и фактурой.

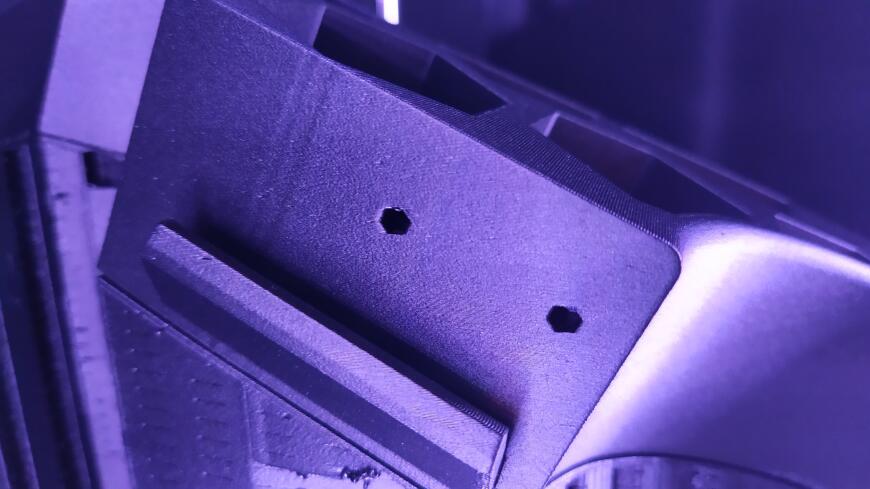

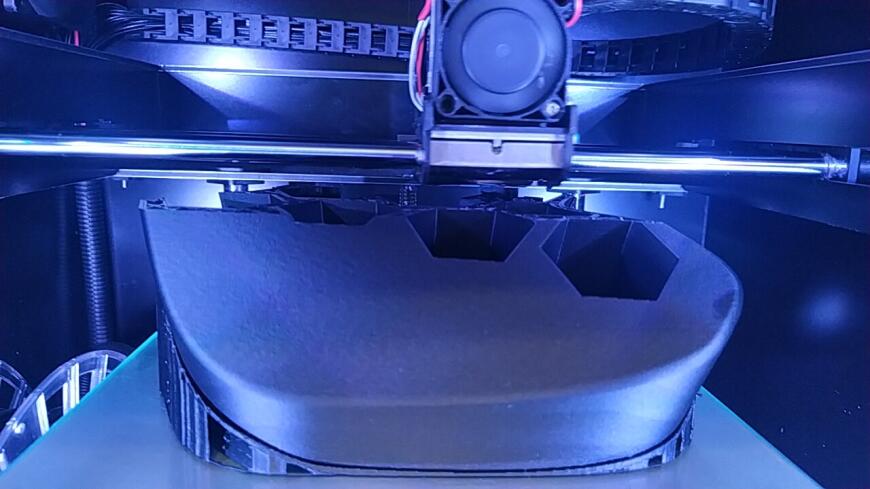

Дальше немного фото печати остальных частей:

Все фото прикладываю в оригинальном размере - можно нажать мышкой и посмотреть поближе. Материал конечно просто фантастический. После него в сторону PLA и ABS смотреть уже не хочется.

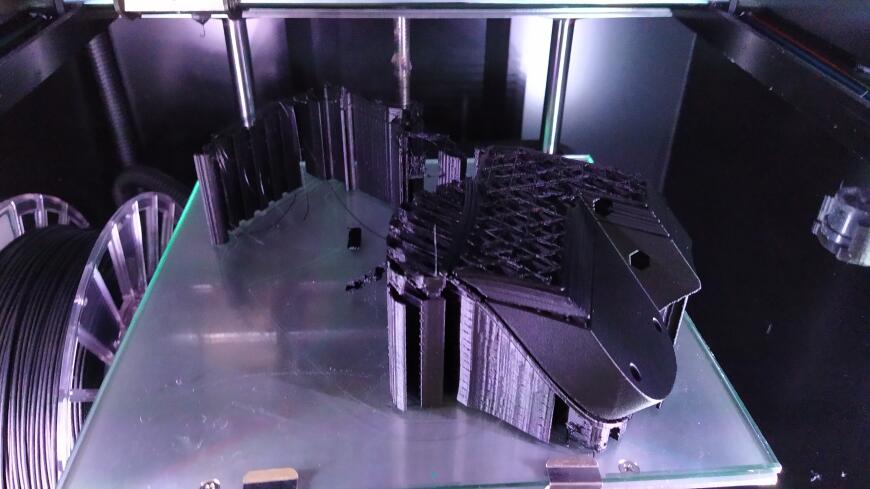

Несколько раз приходилось останавливать печати из-за проблем:

В итоге у меня получилось деталей для сборки аж двух гитар. На фото ниже отбракованные по разным причинам части.

Что касается центральной части гитары - у меня все-таки получилось ее уместить на столе в слайсере под определенным углом, но при печати "съелся" угол модели, хотя всё должно было поместиться.

Проблема была найдена в ходе общения с представителем PICASO, Капитоном (очень грамотный специалист) . Оказалось, что при заявленной высоте области печати - по факту не хватает почти пол-сантиметра. Как выяснилось - была особая ревизия детали, которая защищает муфту под винтом стола и та, что установлена была на моем принтере - была больше размером. Мне оперативно прислали STL модельки, я напечатал ее из ABS и заменил — по высоте сразу всё стало влезать)

Вот такая потрясающая поверхность деталей из данного материала. Без постобработки:

Пока печатались и перепечатывались детали - я потрошил донора:

Все аккуратно было разобрано, почищено и отложено для дальнейшей сборки печатного варианта.

В ходе работ была обнаружена проблема в центральной части - не вставал на место гриф. Он наползал на корпус и закрывал накладкой часть звукоснимателя:

Гриф пилить не хотелось и было решено увеличивать размер платформы, на которую он крепится. Так как я не силен в редактировании STL - попросил помощи у Ивана (Plastmaska).

Благодаря Ивану, печать, уже третьего варианта центральной части корпуса, была запущена в этот же день и на следующий у меня была возможность состыковать части и оценить то, что получилось:

Далее части были скреплены друг с другом с помощью 7-ми винтов M3x10 и 2-х винтов M3x20 и последовала сборка электроники, протяжка проводов, установка тремоло бриджа и грифа:

Тут я столкнулся с проблемой, что мощности моего "детского" паяльника для пайки электроники не хватает. Пришлось кинуть клич в чатах по 3D и на помощь пришел Иван Каширин (известный многим печатникам в СПб). Гитара была бережно транспортирована в офис к Ване и вся электроника аккуратно спаяна:

После сборки и пайки оставалось поставить струны, выставить их высоту, настроить мензуру и установить печатные крышки, закрывающие технологические разъемы с обратной стороны корпуса.

Отстройкой и ТО гитары занимался Михаил Марченко, профессионал своего дела. Очень рекомендую тем. кому необходимо привести инструмент в порядок - https://vk.com/marchenko_mikhail.

Немного фото:

Наверняка у многих возник вопрос - почему проект занял целое лето. В целом можно было всё сделать не спеша за 3-4 дня, но лето - это отпуска, дачи, куча работы за себя и того парня, да и времени особо не было, чтобы заняться вплотную.

Ну и видосик, сделанный на скорую руку. Всем приятного прослушивания.

Еще больше интересных статей

Metado и фонарик

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Очередной интересный на мой взгляд проект/идея/желание что не будь сде...

Самодельные застежки для ящика с инструментом

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Печать и покраска деталей для автомобилей

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

В этой теме я бы хотел немного отойти от 'домашн...

Комментарии и вопросы

А шуруповерт зажимается между....

Вообще есть клеи, которые при....

Я сушил при 60 градусах, 4 час...

Всем доброго времени суток!Явл...

Недавно купил себе первый прин...

Пожалуйста помогите. У меня во...

Доброго всем времени суток!При...