Бумажный 3д принтер АКНТ i3

Бумажный 3 d принтер АКНТ i3

Начало работы над Бумажным 3d принтером было положено на радиолюбительском кружке Алматинского государственного колледжа новых технологий (в дальнейшем колледж АКНТ) после прочтения статьи “3d принтер за 60$”. Прочитав статью, было решено начать работу, тем более что несколько необходимых шаговых моторов, Arduino Mega уже имелись в наличии. По мере изучения темы изготовления 3d принтеров, возникло желание сделать принтер по-серьезнее, с большей областью печати. Такой принтер был необходим для нашего кружка по робототехнике, для изготовления различных деталей для проектов. Средств на приобретение нового принтера, даже готового комплекта, естественно не было. Поэтому, мы со студентами колледжа, пытались изготовить свой принтер и уложиться в 60$ (в дальнейшем подсчет расходов будет выполняться в долларах). Было решено заказать только экструдер (печатающую головку принтера), боуден (механизм подачи филамента), два метра ремня, два ролика, комплект линейных подшипников, плату Ramps 1.4 с драйверами и дисплеем, нагревательный стол с сайта Aliexpress (обошлось в 50 $). А остальные детали для принтера подбирались отдельно.

1Детали 3d принтера с Алиэкспресса

Практически все имеющиеся в интернете проекты Мендель, Пруса i3 требовали иметь другой 3d принтер для печати деталей корпуса, либо заказывать их у сторонних организаций, специализирующихся на распечатке 3d моделей, что требовало еще 30-50$ (в Алматы час печати обходится примерно в 5$). Поэтому перебрав все возможные варианты, мы решили воплотить технологию RepRap, то есть создать 3d принтер из дешевых материалов, который в дальнейшем сам для себя (своего аппгрейда) сможет распечатать необходимые детали корпуса.

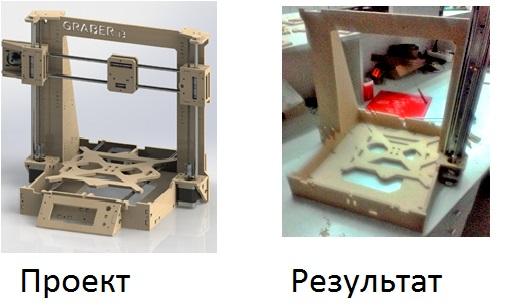

На сайте GrabCad был найден проект корпуса 3d принтера, не требующего распечатки деталей. Доработав данный проект в программе AutoCad, под толщину имеющегося материала - куска МДФ (прессованной бумаги) и внеся необходимые изменения в некоторые детали чертежа, все наработки отправились в рекламное агентство (распил обошелся в 10$). Через неделю мы получили множество бумажных деталей, которые еще несколько дней подгоняли с ребятами. Результатом этой работы стала «бумажная» рама принтера (рис.3)

Так же в колледже имелись два не используемых струйных принтера и два сканера – источников направляющих, правда в результате разборки получилось 3 направляющих на 8мм и 1 направляющих диаметром на 7мм, которые нашли свое применение в осях Z и X. В качестве направляющих стола было решено использовать шарикоподшипниковые мебельные направляющие (любезно предоставленные мебельным цехом колледжа). Шаговые двигатели первоначально планировалось использовать от принтеров и сканеров, но они были разными и возникала проблема крепления роликов. В связи с этим было решено исследовать всю неисправную технику, имеющуюся в колледже и моторы были найдены в DMX световых приборах.

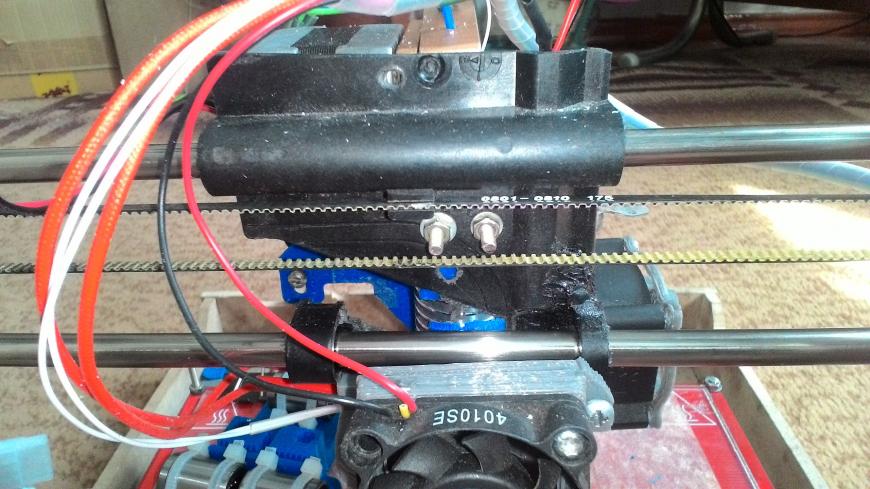

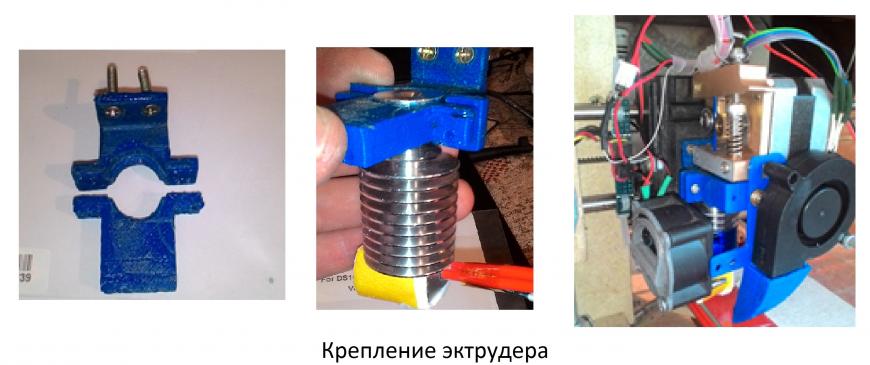

Две восьмимиллиметровые направляющие из принтеров были установлены на оси Z, а направлявшие от сканеров установили на ось Х для крепления экструдера. Направляющую на 7 мм (ввиду меньшего диаметра) закрепили с помощью фторопластовых втулок. Стандартные подшипники LM8MM, используемых в бюджетных принтерах, затерялись в просторах необъятного Китая, и, чтобы не терять время в ожидания повторной посылки, крепление экструдера изготовили из двух сканирующих головок сканеров, в качестве подшипников которых используются медные втулки, запрессованные в пластиковый корпус головки. Вырезав из каждой сканирующей головки крепления с медными втулками, установили их на соответствующие, направляющие Х и склеены друг с другом. В результате получилось достаточно прочное крепление экструдера с неплохим скольжением вдоль оси Х.

Посылка с алюминиевым механизмом подачи филамента и экструдер E3D пришла одна из первых поэтому к моменту сборки уже были готовы. Было решено отказаться от тефлоновой (фторопластовой) трубки, идущей в комплекте к экструдеру, соединить экструдер с механизмом подачи филамента непосредственно через переходник, выточенный на станке в токарном цехе колледжа. В результате получилось следующая удовлетворительная конструкция.

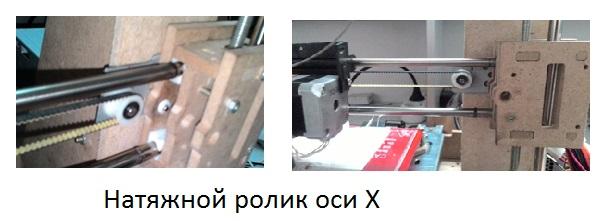

Так как ремни и ролики затерялись вместе с подшипниками и были повторно заказаны, в принтере нашли место ремни от сканеров, в которых применяется ремень с шагом 2мм, аналогичный GT2, только тоньше и немного коротковат для оси Х. Поэтому вместо стандартного обводного подшипника был установлен обводной ролик с металлическим креплением из сканера.

Шпилька с резьбой М6 длиной 80 мм нашлась в мебельном цехе колледжа. Первоначально в качестве соединительных муфт шпилек с шаговым мотором являлись мебельные стяжки с внутренней резьбой М6, просверленные сверлом диаметром 5мм под шток двигателя. Несмотря на дисбаланс за счет этих муфт в дальнейшем были распечатаны муфты уже из PLA пластика.

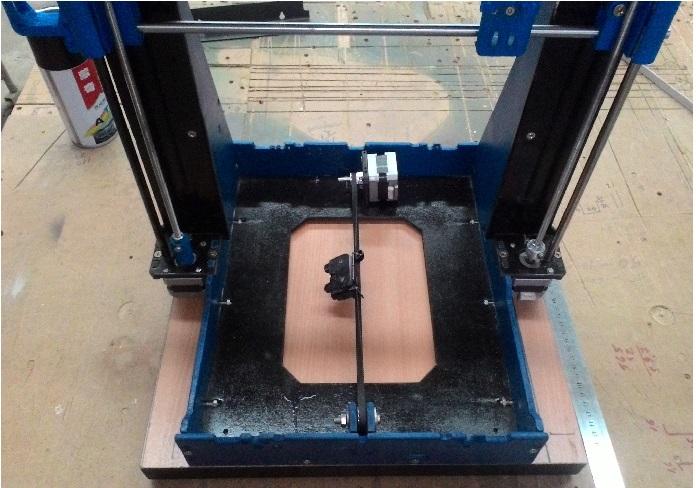

Изначально нагревательный стол планировали установить на 3-х полосные мебельные направляющие, имеющиеся в распоряжение, но открытый доступ к шарикам подшипников не внушал доверия, поэтому было решено перевернуть направляющие, закрепить стол к основной ее части (основанию), а среднюю часть закрепили к корпусу 3d принтера с помощью стальных уголков, третья часть направляющей извлечена вместе с шариками. Основным недостатком таких направляющих является звук, его можно оценить на слух при быстром перемещении стола –издавались неприятные скрипы движения шариков. В связи с чем при появлении линейных подшипников «кустарные» направляющие были заменены на классические, применяемые во всех готовых 3d принтерах.

В качестве концевых датчиков выбрали схему на основе оптических датчиков, спаянных на макетных платах. Схема и фотографии представлены на рисунках ниже. По оси Z выполнялась калибровка растояния между столом и печатающей головкой с помощью вкручивания регулировочного винта. По оси Y датчик установлен на алюминиевый уголок и закреплен к задней стенке.

9

В процессе создания принтера одной из самых больших сложностей была добиться от печатной головки (экструдера) качественной печати, постоянно возникали пробки в подаче филамента и получался брак. Заказанный комплект экструдера E3D V6 оказался не качественный. Стальной термобарьер не имеет тефлоновую втулку, вентилятор совмесно с радиатором не обеспечивали должного охлаждения. В результате не удавалось получить даже тестовую деталь полностью распечатанную, нить утончалась либо просто прекращала подаваться. Проводились попытки создать собственный термобарьер из просверленного болта М6 и вставленного кусочка тефлоновой трубки, который устанавливался в радиатор от усилителя либо в алюминиевый блок подающий подающей части.

В конечном итоге был приобретен в Карагандинском магазине RadioMart качественный комплект экструдера E3D V5 за 14$ . После установки, которого все проблемы с печатью решились. В программе Компас 3d была разработана модель крепления экструдера, которую удалось распечатать за счет использования качественного термобарьера. Поэтому совет начинающим – выбирайте эктструдер с тербобарьером с тефлоновой вставной, либо заказывайте у продавца запасной термобарьер, моя экономия в 5-7 $ вылилась в потерю большого объема времени и плохого настроения. 3d модель крепления экструдера и его внешний вид представлен на рисунках.

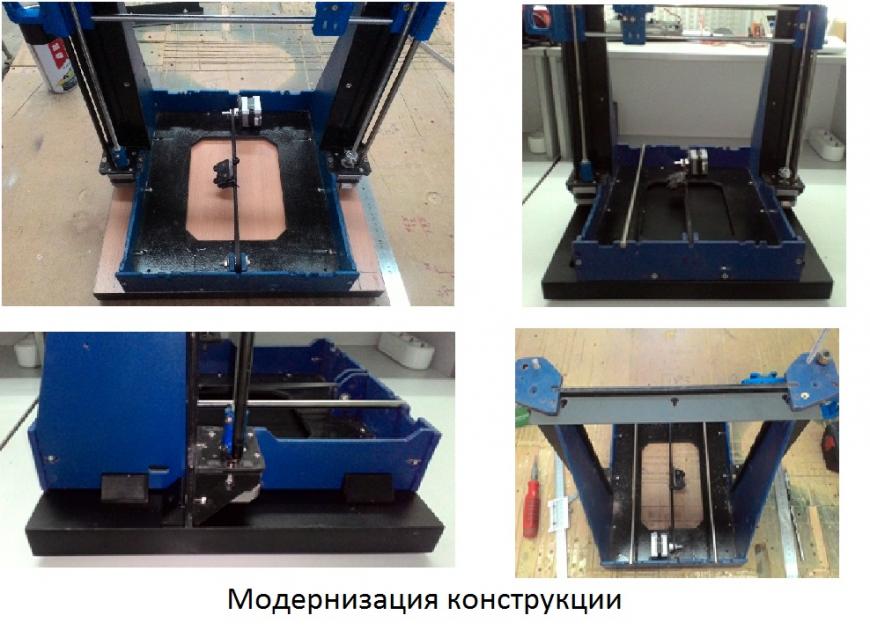

Сразу, как 3d принтер начал печатать, выявились существенные недостатки недорогой бумажной конструкции (МДФ) - слои накладывались друг на друга не ровно из-за недостаточно упругой конструкции, во время печати ощущались подергивания рамы и т.д. Поэтому начали проводить доработку и усиление всей конструкции. Во-первых были распечатаны все детали оси X пластиком PLA. Ремни от сканеров заменены на ремень GT2, установлены обводные подшипники. Мебельные направляющие демонтированы и заменены на направляющие с линейным подшипниками. Вырезано массивное основание для принтера из куска столешницы толщиной 28мм (пресс-формы). Две направляющие на 7мм были заменены на 8мм которые были найдены в автомобильных торсионах (амортизатор багажника от автомобиля АУДИ А6 универсал).

П-образная рама корпуса усилена алюминиевым уголком. Для предания стильного внешнего вида все бумажные детали покрашены синей и черной краской. Стандартный вентилятор экструдера на 30мм заменен на более производительный 40мм, для которого потребовалось так же распечатать новое крепление. В качестве обдува деталей применена турбинка взамен обычного, изначально используемого вентилятора.

Сборка принтера производилась в лаборатории электроники колледжа, в которой принимали активное участие два студента.

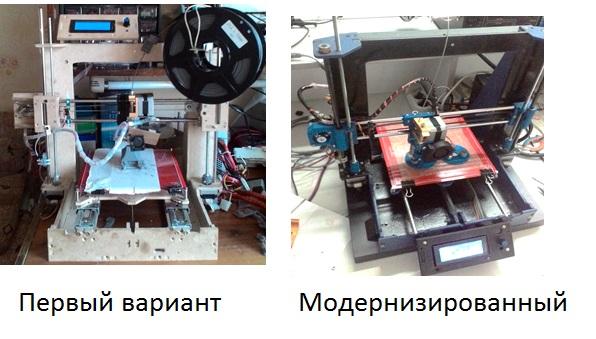

Ниже приведены фотографии первого и последнего вариантов нашего 3D принтера. Работа над совершенствованием принтера продолжается и, скорее всего, будет продолжаться еще долго. Принтер послужит нашему кружку робототехники хорошую службу, тем более что учебный год уже в разгаре.

На последок можно сделать вывод – технология RepRap действительно работает, то есть принтер, который может воспроизводить большую часть своих собственных частей. Первый вариант практически полностью выполнен из прессованной бумаги – МДФ плиты; направляющие, ремни, ролики, подшипники, датчики и даже моторы были найдены из старой техники, либо выполнены из подручных материалов. Когда принтер был запущен, на нем были напечатаны все основные детали, позволившие значительно улучшить качество печати. Общая сумма потраченных средств,

c учетом расхода филамента, краски, и т.п. – 90 $.

Еще больше интересных статей

Печать 4-мя сменными соплами в массы! Часть 1.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Работа над реализацией печа...

Z-Bolt - H-bot & CoreXY 2в1. Чертежи для резки. Список деталей. Видеоинструкция по сборке.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Часть 1.

Часть 2.

Часть 3....

Мама, почему я репрап?

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

"Зазор поддержки сверху и сниз...

Печатаю на Anucubic Kobra 3V2....

походу все же не дошло. будем....

В общем столкнулся с такой про...

Где же на этой площадке её пра...

Пытаюсь подключить купленный д...

Я задал вопрос на 3dtoday про...