Инструмент. Шлифовальная машина

Давно "облизывался" на шлифовальную машинку МАСТЕРА Ruvim, опубликованную здесь . Давно бы уже сделал, но были некоторые ограничения которые сдерживали повторение отличной конструкции:

- шлифовальные диски диаметром 75 мм, по моему мнению, маловаты для работы

- заказывать расходный материал в Китае, со временем доставки 2-3 недели - не практично, ведь все заканчивается, как обычно, в самый неподходящий момент.

Катализатором для реализации мечты, как обычно, послужил счастливый случай - приятель подарил редуктор от сломанного шуруповерта с сгоревшим мотором. Как у любого "барахольщика", конечно нашелся подходящий мотор, и после несложной "хирургической" операции по пересадке шестеренки с мотора на мотор, получился привод с планетарным редуктором и патроном до 10 мм. От какого шуруповерта редуктор - неизвестно.

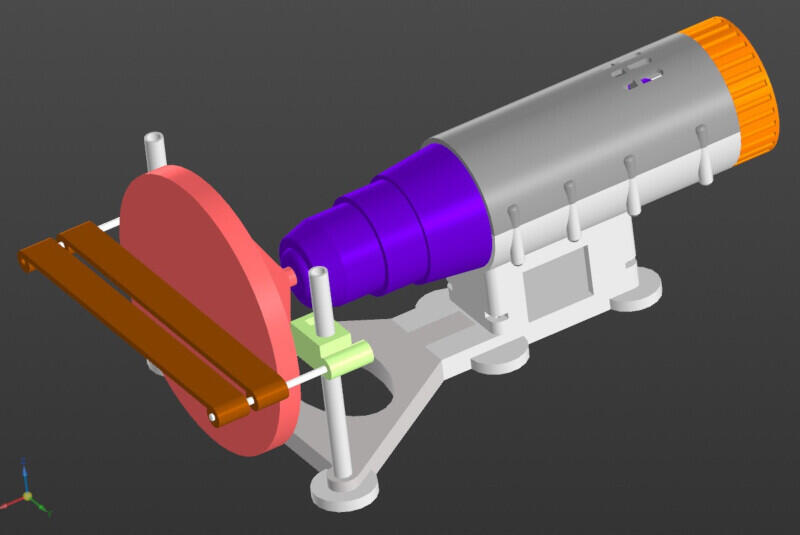

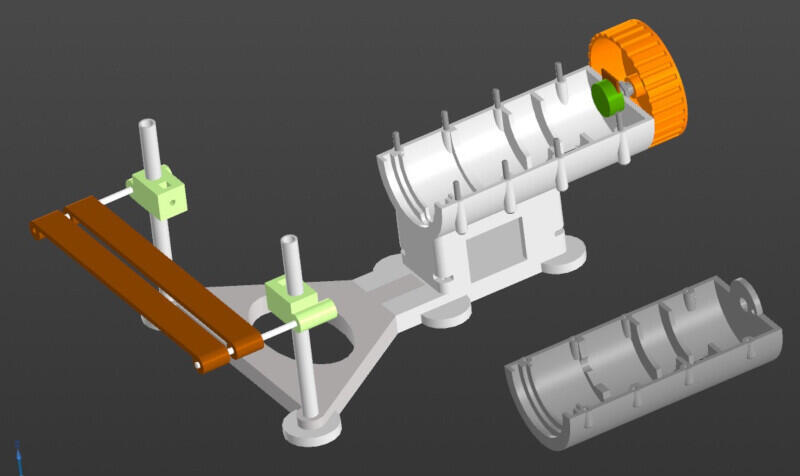

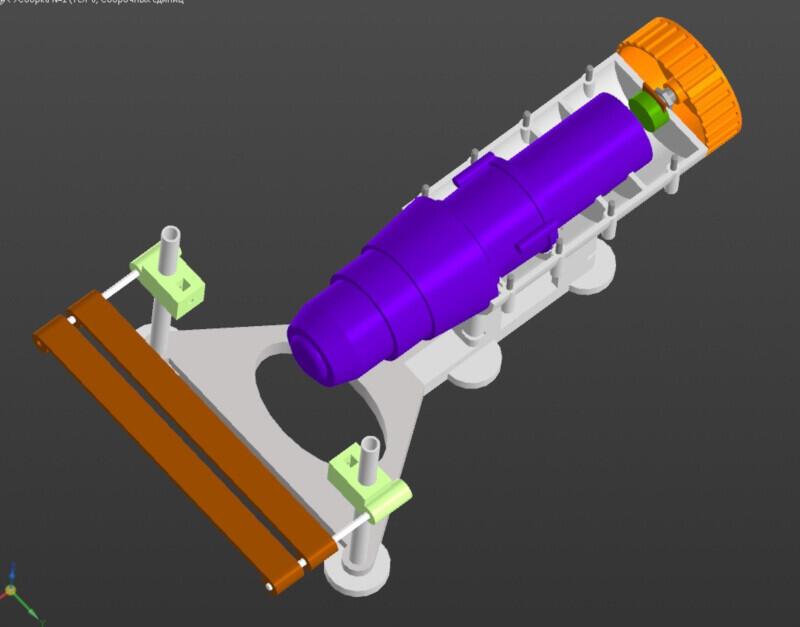

Ну а дальше все просто. Взял Компас 3D Home в руки и ..

Внутри выглядит вот так:

И так :

На картинке, фиолетовый - это корпус редуктор шуруповерта с мотором, а оранжевый - регулятор скорости вращения.

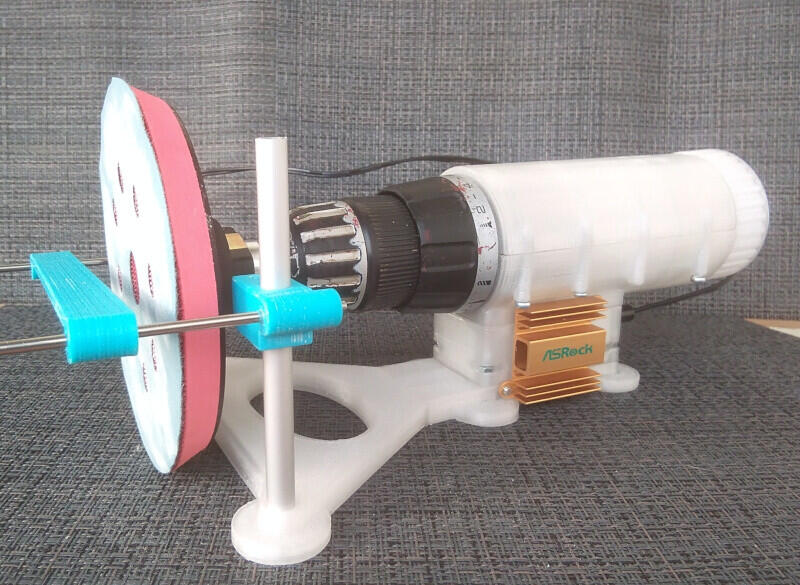

Натурально все выглядит вот так

Сделал этот инструмент из пластика Filamentarno series "T" прозрачный.

Сделал этот инструмент из пластика Filamentarno series "T" прозрачный.

Материал этой серии весьма неплохой :

- стабильно работает при температуре "из коробки" - 240/70 гад.С

- хорошо прилипает к столу

- по тактильным ощущениям и механической обработке, мне напоминает полиэтилен.

Я применяю его, когда у деталям требуется некоторая эластичность при тонкой стеке. Механической обработке - напильниками и наждачной бумаге подвергается успешно, но на поверхности остаются неприятные "волоски и заусенцы", которые легко удаляются кисточкой, смоченной в растворителе. В качестве химической обработки - сольвент и прочее. В деталях и материла этой серии затруднительно сделать калиброванное отверстие - стенки отверстия получаются какими-то неровными, "не красивыми". В таких случаях в отверстия я вставляю втулки - либо металлические, либо из ABS. При покраске деталей из этих материалов необходимо помнить - грунты и краски не должны содержать ксилол. Обычно я грунтую деталь акриловой грунтовкой на водной основе (художественной) , после этого можно красить уже любой краской. После механической обработки наждачной бумагой , помойте детали с мылом и щеткой - на поверхности детали могут оставаться "застрявшие" в материале частички абразива.

Режимы печати:

Температура печати - 240\70 град.С

Диаметр сопла - 0.4 мм

Толщина слоя - 0.2

Ширина внутренней\внешней стенки -0.4

Толщина стенки - 0.8

количество линий стенки - 4

Кайма, поддержки везде, без обдува

Способ фиксации к столу печати - лак для волос.

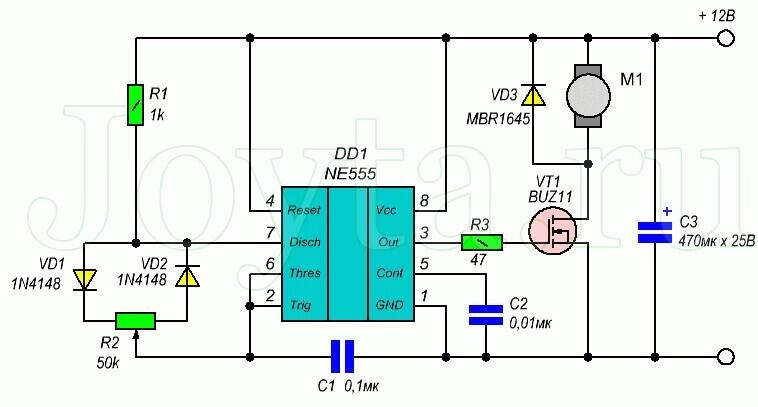

В корпусе встроен регулятор скорости вращения на NE555. Схема в взята из открытых источников, вот такая, автор мне неизвестен : В качестве полевого транзистора использован IRF510, на картинке виден радиатор для него. При работе радиатор - "теплый". Кстати говоря, моторы в шуруповертах , если помягче говорить - так себе. Ток потребления на холостом ходу - 1.2-1.4 ампера. При заблокированном роторе - 4.5 ампера. Поэтому мечта использовать самодельный блок питания - испарилась. Поступил по другому - сделал переходник к аккумулятору от шуроповерта и использую его в качестве блока питания. Регулировка скорости - почти от 0 до 600 оборотов, вполне приемлемая для работы с пластиками.

В качестве полевого транзистора использован IRF510, на картинке виден радиатор для него. При работе радиатор - "теплый". Кстати говоря, моторы в шуруповертах , если помягче говорить - так себе. Ток потребления на холостом ходу - 1.2-1.4 ампера. При заблокированном роторе - 4.5 ампера. Поэтому мечта использовать самодельный блок питания - испарилась. Поступил по другому - сделал переходник к аккумулятору от шуроповерта и использую его в качестве блока питания. Регулировка скорости - почти от 0 до 600 оборотов, вполне приемлемая для работы с пластиками.

Срок эксплуатации машинки - примерно 2 недели. Снимать кино и шлифовать одновременно я не умею, поэтому Вам придется поверить мне на слово - работает успешно.

Плюсы:

- расходный материал - шлифовальные и полировальные круги продаются в автомагазинах в широком ассортименте. Стоимость одного шлифовального круга марки 600 - 24 руб.

- наличие патрона, существенно расширяет круг использования

- она у меня есть и работает

Минусы:

- шумная , как шуроповерт

- при работе летит пыль

- для "не прямоугольных " деталей, придется изготавливать специальные упорные столики

- не покрашена - нет краски подходящего цвета, городской Голова не разрешает ездить по магазинам - на улице сам знаете кто.

Для себя решил, что это версия 1.0. Вероятно будут еще какие то доработки, может быть Вы что нибудь подскажете или поругаете. Подготовил файлы STL к публикации, но публиковать пока не буду - редукторы у шуроповертов сильно различаются по конфигурации. Специально проверил - разобрал три своих. Пишите на личную почту - отвечу с удовольствием.

Все мои росказни и советы, прошу Вас рассматривать как дружеский обмен опытом.

Не болейте..

Спасибо. Maccabeus

Еще больше интересных статей

Приставка перемотчик филамента для станочка "Умелые руки".

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

3D кожанный LesPaul

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Аккумулятор для шуруповёрта

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Посмот...

Комментарии и вопросы

это какой то специфичный юмор....

А можно как-то получить всё та...

Спасибо за лайк, Евгений Ивано...

Принтер приобрел недавно, пару...

Для напольной колонки делается...

Всем привет.Приобрёл себе неда...

В общем столкнулся с такой про...