.... И снова о наболевшем (Сушить иль не сушить? Вот в чём вопрос...).

Итак, друзья, приветствую всех. Тех, кто открыл для себя мир 3Д-печати, кто уже поднаторел, и тех, кому ещё возможно предстоит это сделать.

Вопросом сушки филамента я начал задаваться именно с того момента, когда начал пробовать изготавливать конструктив из нейлонового филамента, различных составов и мест приобретения. Немного покурив тему на ютубе, приступил к самостоятельным экспериментам. И сразу же столкнулся (с любыми видами лесок) с главной проблемой, на которую указывают все в должной мере добросовестные создатели роликов о использовании в 3Д-печати материалов из нейлона - спонтанного испарения находящейся в пластике влаги, имеющего веселое внешнее оформление в виде попукивания мини-облачками пара, а так же не очень веселое, навроде неравномерной экструзии, пор, аномалий межслойной адгезии. В целом поверхность детали, напечатанная сырым пластиком имеет рыхлую поверхность, "сахарность" в слоях и в целом прилично заниженную прочность.

Конечно, если рассматривать уж совсем объективно эту нервную "пару" - нейлон + вода, то... есть, надо признаться, на просторах тыр-в-нетов ролики, где мотокосцы, не обделенные инженерной искрой, ставят опыты по замачиванию лесок в воде, и даже, навроде, приходят к выводам, что полежавшая сутки в воде леска становиться более эластичной и ударопрочной; но, друзья, замачивать леску перед печатью я, однако, вам настоятельно не рекомендую, ибо, как говориться, гусь свинье не товарищ, и вообще...

... В итоге, когда в полный рост встала необходимость сушить филамент, была приобретена электрическая овощесушилка (и почти сразу же была отправлена на яблочно-помидорное производство, ибо, как оказалось, хоть и вмещает она много филамента, но сушит так себе, а уж нейлон надо дня два сушить из-за невысокой максимальной температуре при отсутствии качественного результата), а также разработана собственная конструкция сушилки, управляемой контроллером Ардуино. Одно из главных требований было возможность подачи прутка в принтер из сушилки "нагорячую" и сушка при температурах не менее 110 грудусов. Конечно, для сушки ПЭТ, флекса или еще чего, такие температуры не требуются, тут достаточно и 50-60 градусов, но нейлон это крепкий орешек и начинает поддаваться при температуре выше 90.

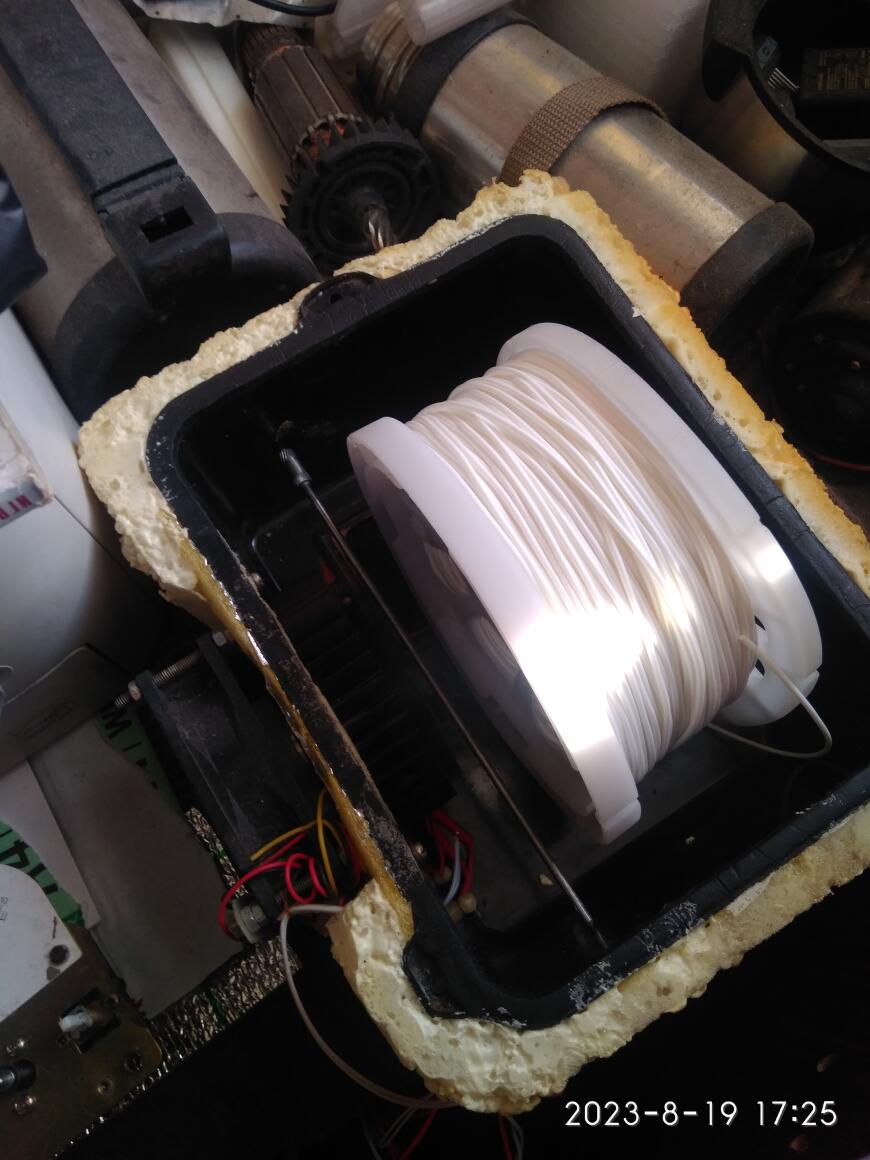

Конструктивно сушилка представляет собой две смыкающиеся половинки от какого то древнего счетчика или электроприбора из карболита. Наружная часть утеплена монтажной пеной, сверху и снизу сделаны дыховые отверстия для облегчения отведения влаги, отверстия закрыты несколькими слоями спанбонда что бы сохранять температуру. Нагрев производится старым компьютерным кулером, переделанным из охлаждения в нагревание: в подошве просверлено глухое отверстие диам. 6мм, куда и помещается нагревательный элемент от хотэнда принтера. Тепло выдувается внутрь вентилятором того же кулера, правда что бы при максимальных температурах вентилятор не окочурился, вентилятор вынесен за кожух, а на радиатор заходит лишь крыльчатка на удлинненом валу вентилятора. Скорость вентилятора регулируется блоком dc-dc преобразователя, и как показала практика, оптимальнее небольшие, можно сказать предельно малые, обороты. Температура и нагрев контролируется ардуиной, датчик температуры опять же хотэндовский, фотомакет платы, схема электрическая принципиальная и прошивка ардуины (нано3) бессовестно скомунижжэно с просторов тырнета. Схема и прошивка изначально создавались их создателем для станка протяжки ПЭТ бутылок для получения филамента для печати. Далее в верхней крышке сушилки имеется отверстие, через которое с помощью тефлоновой трубочки филамент подводится к экструдеру принтера. Таким образом, пластик прямо из горячей камеры идет на печать.

Здесь видна нижняя половинка устройства, лежащая в ней катушка с филаментом, радиатор внутри и двигатель вентилятора снаружи.

Здесь ардуина управляет всей кухней. А питается вся кухня от старенького компьютерного БП От шины на 12 Вольт.

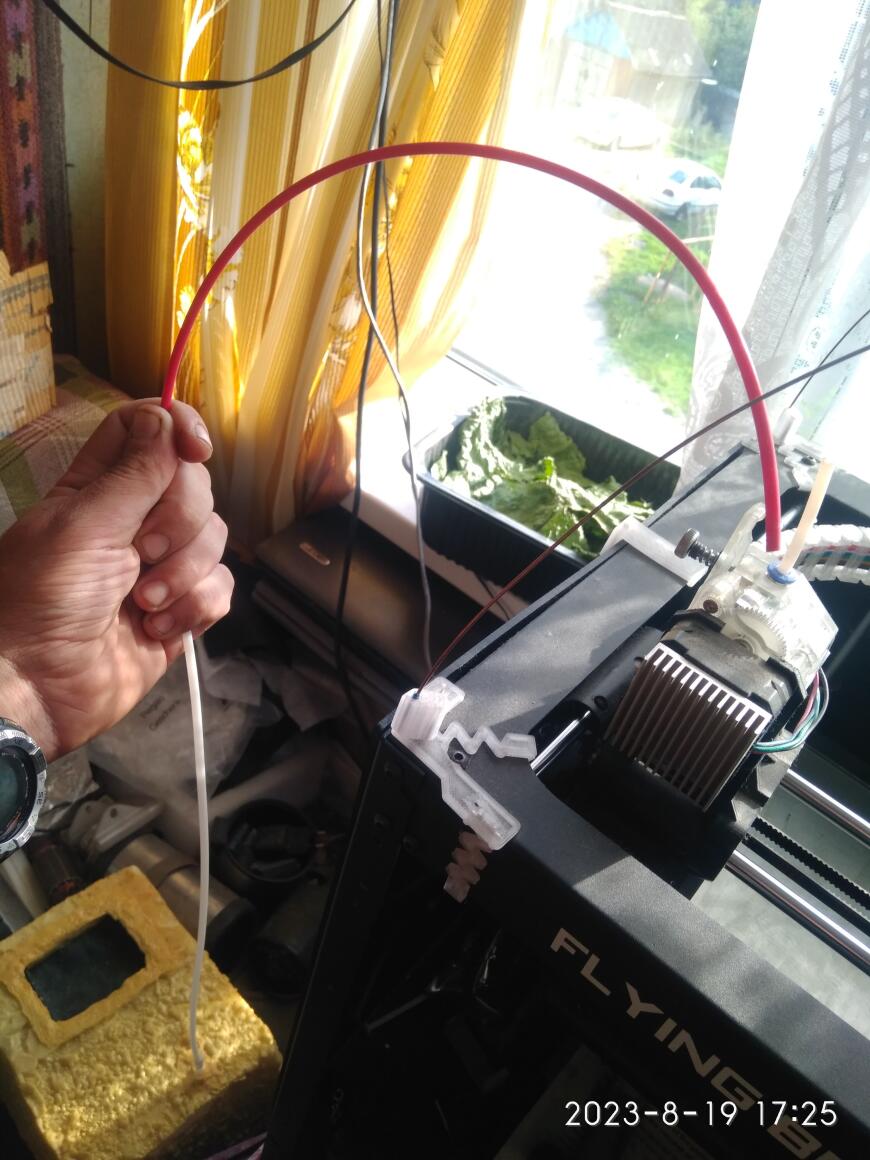

А здесь я держу тефлоновые трубки, которые от верхней крышки устройства подают пруток на экструдер принтера. В промежутке трубок еще обязательно должен присутствовать пылевой фильтр, но его нет так как трубки пустые, я просто для понимания их приложил.

А здесь я держу тефлоновые трубки, которые от верхней крышки устройства подают пруток на экструдер принтера. В промежутке трубок еще обязательно должен присутствовать пылевой фильтр, но его нет так как трубки пустые, я просто для понимания их приложил.

Ну в общем это все понятное безобразие... Так вот ближе к теме, о причинах, которые меня заставили задаться вопросом о важности (или не важности) сушки....

Понадобилось мне изготовить несколько деталей в качестве ремкомплекта к маске для подводных плаваний, и сбацав за пару часов модельки, руководствуясь целесообразностью, так как детальки у меня все полые, трубчатые, решил напечатать их в режиме "вазы", а толщину стенок, прочность и герметичность - обеспечить, заменив сопло в 0.4 на 1.0 с одновременным увеличением коэффициента экструзии в слайсере примерно на 20% для надежности, как как внешний размер мне идеально точным был не нужен, там все садится на резину. Поставив ПЭТ на ночь на сушку, утром я начал печать. Какое же было удивление, когда ПЭТ-Г на большой скорости экструзии, которая характерна для печати соплами с большими отверстиями, дал те самые "попукивания" на длинне непросушенного метра прутка, который находился в трубке, и соответственно не просушился так хорошо как тот, что на бобине в сушилке. К тому же, это заводской ПЭТ-Г, и у нас сейчас жарко, в комнате температура колеблется от 25 до 35 градусов, то есть условия для набора влаги прутком ну скажем прямо не совсем подходящи.

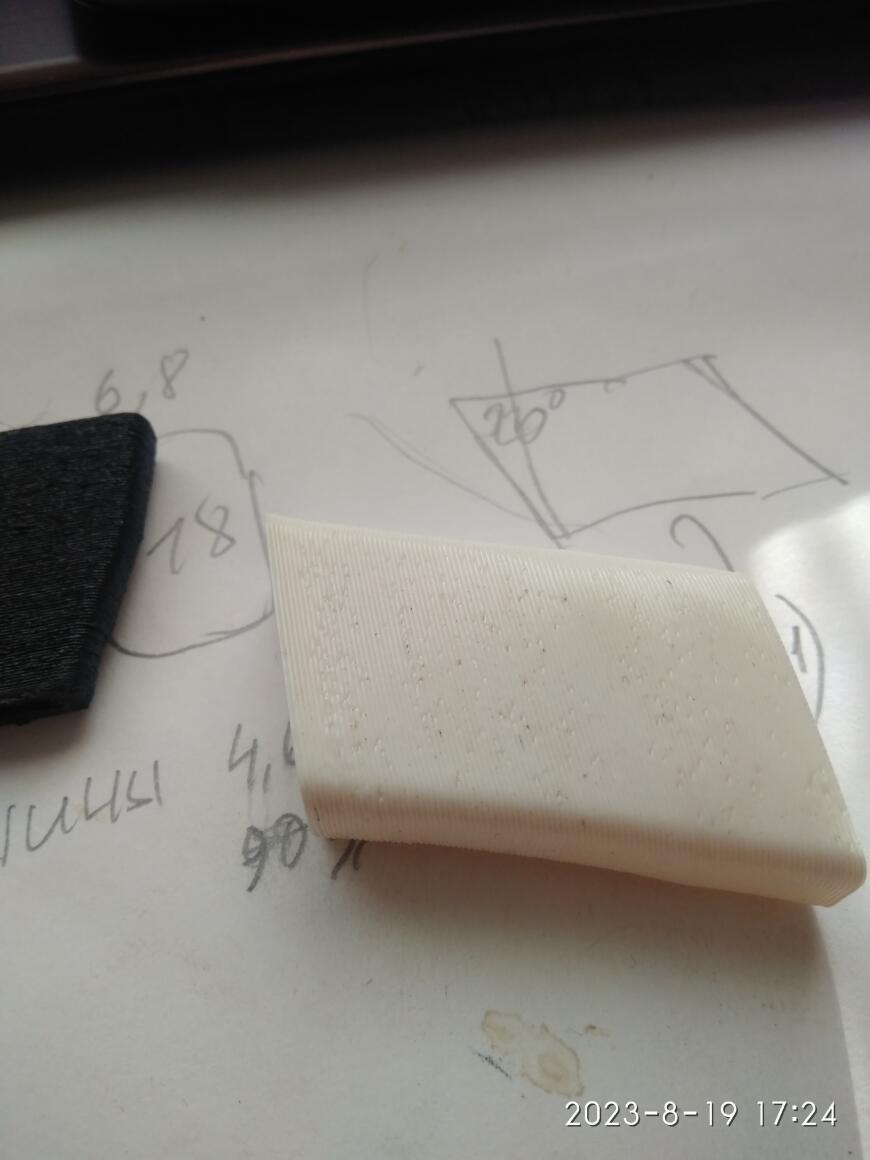

На фото явственно видно, что тот метр-полтора прутка, который остался непросушенным в трубке, дал дефекты на первой детали, а на второй хорошо заметен переход от непросушенного прутка уже к качественному, который просушился на бобине в сушилке. Вот увеличенный фрагмент:

В общем, при обычном диаметре сопла, такого явления не наблюдалось, я полагаю, что из-за маленькой скорости подачи пластика, нить успевала сколь-нибудь просыхать и до визуальных дефектов не доходило, хотя я всегда сушу ВСЕ пластики перед сколь-нибудь конструктивно ответственной печатью, так увеличивается адгезия и поверхность получается более "глянцевая".

Кроме того, когда я начал печать тем же соплом на мулиметр детали из флекс, в режиме той же "вазы", у меня и флекс, за которым ничего такого ранее не было замечено, опять же, весело стал похрустывать и попёрдывать, на большой скорости протяжки нити давая дефекты, неравномерности и утяжки.

Эти события позволили мне взглянуть на проблему сушки уже под другим углом. Ибо частенько, лень, она, конечно, оказывается полезным зверем в качестве оптимизации затрат и усилий, но как говорилось уже, гусь свинье не товарищ, и вообще....

Мир всем!

Еще больше интересных статей

RSCrossbridge: что по диаметру? Печатаем катушку целиком.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Чем и что печатать. Небольшой обзор для новичков, без воды и сказок. Часть 1-я.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Проверь на что способен твой принтер!

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Все уже в курсе, что компания...

Комментарии и вопросы

Кракозябрики это какой вариант...

Ключевое слово "рутс" дал сраз...

Знаете, моё первичное мнение о...

Мое почтение уважаемому сообще...

Какие настройки нужны чтобы Ор...

Ни с того ни с сего такое нача...

В читабоксе создает с огромный...