Универсальная платформа для 3D печати (FDM) промышленными термопластами

Шесть лет назад я написал один из первых своих постов на данном ресурсе - как сделать платформу с нагревом для настольного 3D принтера bq Witbox. Ох, знать бы тогда, до какого безобразия все эти "увлечения улучшениями" в итоге доведут :) Но, жизнь циклична, и зачастую события движутся словно по спирали. Вот и сейчас предметом рассмотрения снова выступает платформа с нагревом, причем в буквальном смысле речь пойдет, в том числе, о спирали...нагревательной.

И, если для настольных 3D принтеров в отношении нагрева платформы все давно и успешно решено, то в промышленном применении более серьезных FDM машин есть масса своих нюансов, а общедоступной информации по их решению не так уж много. Соответственно, хочу представить на рассмотрение один из возможных путей реализации способа нагрева на примере модификации платформы разработанного мною ранее 3D принтера (FDM) RPMachine S500 IDEX.

В описании характеристик большинства промышленных 3D принтеров (FDM) я встречал либо наличие отдельной вакуумной платформы (с нагревом от общего объема рабочей камеры), либо классической нагревательной платформы для стекла или различного вида подложек (металлических, композитных) с покрытиями, но, соответственно, без вакуумного стола.

Первоначально я собирался пойти по пути комбинации обоих типов, когда в зависимости от типа материала/адгезива используется вакуумный стол для полимерных пленочных подложек, или же отдельно подключается надставляемый нагревательный модуль со стеклокерамической подложкой для жидких или аэрозольных адгезивов.

В итоге, после тестирования ряда материалов и режимов (соответственно, проб и ошибок), пришел к наиболее универсальному, на мой взгляд, варианту (в едином форм-факторе), одновременно сочетающему в себе как функцию вакуумного стола, так и высокотемпературной (до 200 С) нагревательной платформы для использования с любым типом адгезионных пленок / подложек / покрытий и т.п.

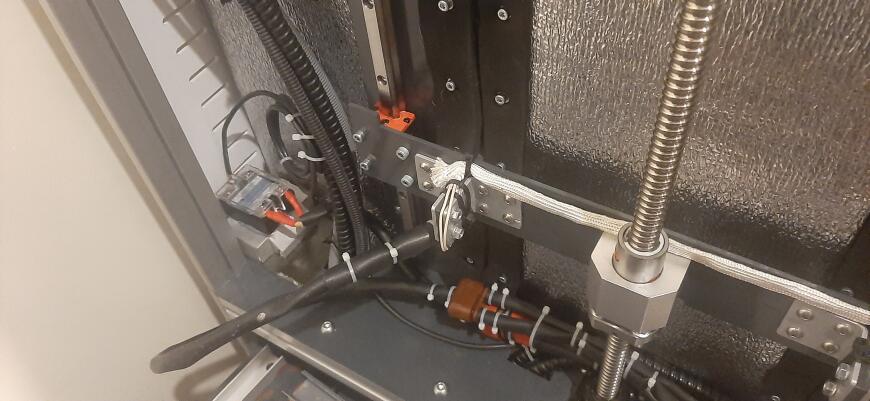

Конструктивно платформа построения состоит из двух частей - нижнего несущего основания на основе каркаса из алюминиевого профиля с обвязкой пластинами из 3 мм стали (с проложенным внутри базальтовым заполнителем, термостойким вакуумным шлангом, термостойкой электрической проводкой для питания нагревателя, проводкой термистора) и верхнего вакуумного стола (16 мм плита из сплава алюминия Д16Т с фрезерованными каналами и центральным отверстием под соединительный вакуумный фитинг). Вакуумный стол стационарно закреплен на основании четырьмя стальными винтами, его плоскость предварительно выстроена относительно сопел экструдеров. В дальнейшем под наименованием "платформа" я буду иметь ввиду всю сборку (базовое основание + нагревательный модуль + вакуумный стол) целиком. Конструктив самого нагревательного модуля (собственно, это и является целью модификации платформы) будет рассмотрен ниже, Отмечу, что управление его питанием (220 В) осуществляется контроллером посредством твердотельного реле на 25А.

Само основание приводится в движение посредством двух, симметрично расположенных справа и слева от платформы, ШВП 1605 (см.фото в п.3 Кинематика в посте, посвященном описанию функционала RPMchine S500 IDEX). При этом у каждой ШВП свой отдельный (независимый от симметричной ШВП) шаговый двигатель, драйвер и оптический датчик нулевого положения, работу которых синхронизируется 32 битным контроллером на основе Marlin. Это позволило добиться точного позиционирования платформы и ее плавного перемещения (без эффекта перекоса одного края относительно другого).

И, наконец, краеугольный вопрос - зачем же потребовалось доработка платформы и установка в нее отдельного нагревательного модуля, ведь есть активная термокамера?

Как уже упоминал, первоначально я остановился на варианте, когда до целевой температуры греется только сама рабочая камера (печь + конвекция), соответственно, в течение некоторого времени вакуумная платформа в приповерхностном слое достигает такой же температуры, что и весь рабочий объем термокамеры. Для обеспечения надежной адгезии и получения качественного нижнего слоя в рассматриваемом варианте используются полимерные пленочные подложки толщиной 0.5 мм, закрепляемые на вакуумном столе. Это проверенный вариант обеспечения надежной адгезии (пленки и пластики подбираются по принципу высокого химического сродства между собой). К примеру, для надежного закрепления нижнего слоя изделия на пленке заданной температуры термокамеры (на границе температуры стеклования того или иного пластика) достаточно следующих режимов:

| Материал | Тип пленочной подложки (500 мкм) | Температура рабочей камеры, С |

| ABS / ASA | поликарбонатная пленка LEXAN 8010 (Sabic) | 90 |

| PC-ABS | поликарбонатная пленка LEXAN 8010 (Sabic) | 110 |

| PC | поликарбонатная пленка LEXAN 8010 (Sabic) | 130 |

| Nylon | полиамидная пленка (Nylon) | 95 |

| Ultem 9085 | полиэфиримидная пленка Ultem 1000 (Sabic) | 160 |

Однако, значительной сложностью оказался тот факт, что все указанные пленочные подложки импортного производства и в России более-менее без проблем можно купить только пленочный поликарбонат (есть даже российский толщиной 0.6 мм), полиамидную пленку искомой (или близкой) толщины в РФ мне не удалось найти вообще (есть мысль попробовать нейлоновые пленки для термотрансфера, но очень уж они малой толщины 50-70 мкм) , полиэфиримидную же пленку на основе Ultem 1000 можно заказать в Китае или в представительстве Sabic в Н.Новгороде (но удовольствие дорогое). В итоге, все это упирается в отсутствие на складах поставщиков или длительные сроки поставки плюс немалую стоимость и требует какого-то альтернативного решения.

С типом альтернативной подложкой удалось определиться довольно быстро - стеклотекстолит FR-4 толщиной 0.5 мм (причем есть фольгированная версия FR-4 35/00, которую очень удобно закреплять металлизированной поверхностью со стороны контакта с нагретой платформой). Термостойкость FR4 составляет 170 С, т.е. позволяет работать практически со всеми типами промышленных термопластов для 3D печати (FDM). Кроме того, конечно же, доступны и такие стандартные подложки как стекло / зеркало / стеклокерамика и т.п. (единственное, важно создать в слайсере соответствующие профили с указанием Z-axis offset для компенсации их толщины и очень внимательно затем использовать при подготовке G-code).

Однако, все эти варианты требуют обязательного нанесения на них жидких / аэрозольных / пастообразных адгезивных средств (прежде всего, хорошо зарекомендовавшие себя спиртовые растворы PVP, БФ-2, акрилатного лака Plastik-71, а также заокеанского суперсредства Nano Polymer Adhesive). При этом для надежной адгезии слоев необходим уже более высокий (по сравнению с камерой) нагрев платформы, а повышение температуры камеры уже может быть недопустимо ввиду ограничений того или иного пластика по границе теплостойкости.

В качестве примера:

- температура рабочей камеры для ABS / ASA составляет 90 С, температура же платформы должна составлять 110 С. Если просто нагреть камеру до 110 С, будет проблема уже с самим ABS (размягчение и коробление детали);

- температура рабочей камеры для Nylon 12 составляет 95 С, температура же платформы должна составлять 120 С. Если нагреть камеру до 120 С, может возникнуть проблема с тепловой деформацией изделия;

Таким образом, взять и просто поднять до указанных значений температуру самой термокамеры мы не можем, т.к. пластики не обладают такой термостойкостью (порогом тепловой деформации), и возникнет проблема с геометрической стабильностью изделий.

В этой связи и потребовалась доработка платформы и установка в нее модуля нагрева, чтобы обеспечить дополнительный прогрев 16 мм плиты вакуумного стола до температуры выше целевой температуры рабочей камеры на 25-30 С:

| Материал | Тип подложки (500 мкм) / адгезива | Температура платформы, С |

| ABS / ASA | FR4 / клей PVP | 105-110 |

| PC-ABS | FR4 / клей PVP | 120-125 |

| PC | FR4 / клей PVP | 135-140 |

| Nylon | FR4 / клей PVP | 120-125 |

| Ultem 9085 | FR4 / Nano Polymer Adhesive | 150-160 |

Тип используемого нагревателя и общая конструкция модуля нагрева

Первоначально обратил внимание, конечно же, на силиконовые нагреватели 220В от Kenovo. Но, в силу главного конструктивного ограничения - наличия в платформе центрального сквозного отверстия 25 мм под фитинг вакуумного шланга и подводку термистора, данный вариант, как и другие схожие отпал (клеить несколько силиконовых ковриков, сходящихся краями к центру как идея не понравилась из-за невозможности обеспечить равномерный нагрев по всей площади прилегания). К тому же, не было полной ясности, насколько эффективно такой плоский силиконовый нагреватель будет "пробивать" плиту толщиной 16 мм (греть то будет, но сколько по времени?).

Также была мысль адаптировать готовую прямоугольную конфорку подходящей площади от промышленной электроплиты, но ее мощность (4-6 кВт) сильно избыточна, цена запредельная, а центральное отверстие тоже отсутствует.

В какой-то момент попался на глаза такой вот тип нагревателей, он не подошел по размерам и форм-фактору, но зато навел на мысль, как можно все реализовать, причем достаточно экономично по сравнению даже с общедоступными силиконовыми нагревателями.

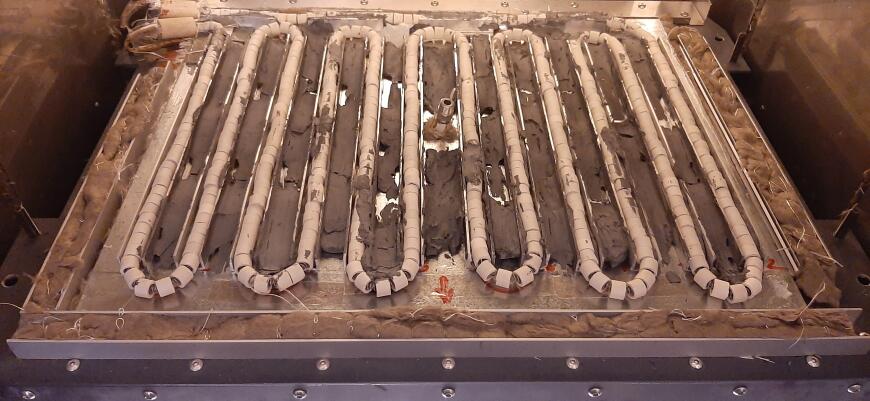

Так что пришлось топать не в ювелирный магазин за жемчужными бусами для жены, а в сервисную мастерскую за нихромовыми спиралями в керамических бусах :)

В итоге, нагревательный модуль был собран из двух нихромовых спиралей по 1500 Вт, соединенных последовательно для полного покрытия необходимой площади нагрева. Суммарная мощность такого нагревателя составила 750 Вт (т.к. прототип принтера расположен в квартире, то это вполне доступно с учетом мощности штатной печи в камере 2000 Вт). Напряжение 220В подводится отдельной линией (непосредственно в горячей зоне вся проводка термостойкая) через диффавтомат ABB 16А, также установлен отдельный выключатель питания на платформу. Прогрев вакуумной плиты из Д16Т толщиной 16 мм в этом случае составляет порядка 30 мин (сама рабочая камера до 120 С греется еще минут на 10-15 дольше, так что суммарно вполне нормально, с учетом типа нагревателей и их бюджетности, к тому же в подавляющем большинстве промышленных принтеров до выхода на рабочий режим все равно требуется выдержка в 1-3 часа в целях термостабилизации рабочих элементов). Для подключения такой платформы в условиях промышленного предприятия нагревательные спирали можно подключить параллельно, тогда их суммарная мощность составит 3000 Вт, а время нагрева платформы ощутимо сократится.

Температура нагрева платформы контролируется термистором, размещенным непосредственно в толще вакуумной плиты (близко к приповерхностному слою, т.е. в данном случае мы контролируем именно температуру плиты, а не нижней ее поверхности, как было бы в случае плоского силиконового нагревателя).

Ниже приводится последовательность этапов изготовления самого нагревательного модуля и иллюстрирующие процесс фото.

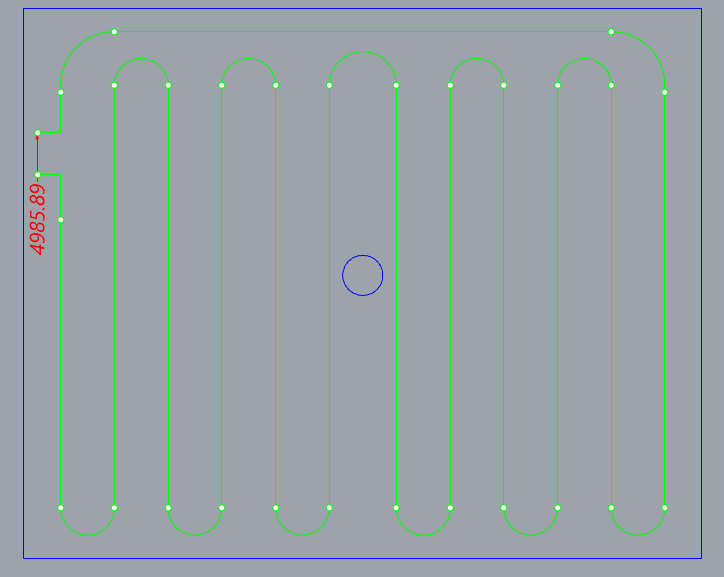

1. Подготовка базовой поверхности и направляющих элементов под установку спиралей

Эскизно прикидываем общую длину и схему укладки нихромовой спирали, чтобы обеспечить равномерный нагрев всей рабочей площади платформы.

Далее готовим базовую поверхность для укладки нагревательной спирали.

Соответственно, к оцинкованному стальному листу закреплены направляющие из п-образного алюминиевого профиля, нарезанного под нужный размер.

Соответственно, к оцинкованному стальному листу закреплены направляющие из п-образного алюминиевого профиля, нарезанного под нужный размер.

2. Подготовка поверхности несущего основания платформы

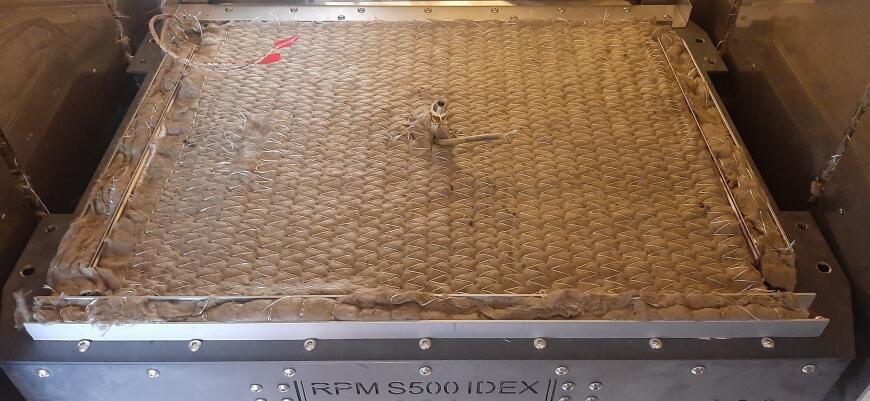

Для обеспечения дополнительной тепло- и электроизоляции низ был проложен огнеупорной стеклотканью, поверх которой постелен слой базальтовой термостойкой ткани. Затем выведены провода подключения ТЭНов, термистора и вакуумного фитинга.

Для обеспечения дополнительной тепло- и электроизоляции низ был проложен огнеупорной стеклотканью, поверх которой постелен слой базальтовой термостойкой ткани. Затем выведены провода подключения ТЭНов, термистора и вакуумного фитинга.

3. Примерка и установка нихромовых спиралей в керамических бусах

Т.к. длина проводников была просчитана заранее, их хватило точно. Сами керамические бусы имеют высокую термостойкость и обеспечавают надежную изоляцию токоведущей спирали от металлических частей. Поверхность под нижнюю часть керамических бус (в целях фиксации и дополнительной изоляции) была обработана высокотемпературным (до 1500 С) силикатным герметиком для печей Soudal. Токоведущие контакты также убраны в керамические защитные трубки.

4. Окончательная сборка "пакета" нагревателя и монтаж на несущем основании

4. Окончательная сборка "пакета" нагревателя и монтаж на несущем основании

Нагреватель устанавливается на несущее основание, прикрывается верхней крышкой и затем уже сверху накрывается вакуумной плитой, которую он и предназначен греть. Особой надобности не было (но раз уж было дома) все металлические поверхности были обработаны в два слоя термостойким электроизоляционным кремний-органическим лаком КО-921. Так что ароматное амбре на первое время было гарантированно обеспеченно.

Нагреватель устанавливается на несущее основание, прикрывается верхней крышкой и затем уже сверху накрывается вакуумной плитой, которую он и предназначен греть. Особой надобности не было (но раз уж было дома) все металлические поверхности были обработаны в два слоя термостойким электроизоляционным кремний-органическим лаком КО-921. Так что ароматное амбре на первое время было гарантированно обеспеченно.

5. Включение режима нагрева платформы и первичное тестирование работы

Как я уже выше упоминал, при штатной мощности нагревательной спирали 750 Вт нагрев алюминиевой плиты размером 600 x 500 x 16 мм осуществляется за 30 мин.

Как я уже выше упоминал, при штатной мощности нагревательной спирали 750 Вт нагрев алюминиевой плиты размером 600 x 500 x 16 мм осуществляется за 30 мин.

Внешне до и после модификации (установки нагревателя) платформа выглядит совершенно идентично, разница лишь в наличии модуля нагрева, расположенном как раз между вакуумным столом и базовым основанием.

Таким образом, помимо устанавливаемой в соответствии с требуемым режимом обработки того или иного пластика температуры рабочей камеры, мы можем дополнительно использовать нагрев платформы до более высокой (по сравнению с фоновой) температуры нагрева нижних слоев для особо капризных видов пластиков. Можно жарить пресловутый PEEK на всю катушку :)

Еще больше интересных статей

Светильник "Лампуля"

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Про ИИ и сравнение детализации

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Халявный пластик 4 (печатаем пэт бутылками)

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

С хорошими и радостными новостями.

Но прежде хочу...

Комментарии и вопросы

2000 человек тем временем посм...

Дополнительная обработка издел...

уже доступна на обоих языках п...

Приветствую. Вместе с обычной...

После установки cfs-c мой K1 m...

Всем привет, печатаю Petg плас...

Печатаю на Neptune 4 Plus, во...