Идеология бюджетного 3D принтера промышленного назначения: обзор и основные возможности RPMachine S500 IDEX (рабочий прототип)

Идеология бюджетного 3D принтера промышленного назначения: возможен ли сбалансированный "quadratisch, praktisch, gut" © для FDM печати инженерными пластиками по доступной цене?

Середина весны 2020 г. Начало работы над проектом RPMachine S500 IDEX. К этому моменту для меня все сложилось подозрительно лучшим образом - отцы-основатели закрыли проект услуг промышленной 3D печати на оборудовании Stratasys, в котором работал последние годы, затем как-то прям скоропостижно не сложилась работа (не сошлись звезды) в московском отделении одной известной красноярской фирмы, все это под соусом стремительно набиравшей оборот ковид-истерии и дальнейшего неведения.

Идея созрела и уже пилит мозг - на основе прошлого и наработанного опыта и некоего предчувствия (уверенности?) в актуальности вопроса в перспективе ближайших лет попробовать создать околопромышленный бюджетный* принтер FDM. Условия и перспективы в реалиях весны 2020 г. быстро становятся такими же далекими и загадочными как Туманность Андромеды. В общем - самое то, чтобы пуститься в самостоятельную и увлекательную НИОКР - черную дыру :) НО. У меня было некоторое количество средств, решимость попробовать, непоколебимая (на тот момент) целеустремленность и ... отдельный "чуланчик" 1,5x3 м в квартире, который благодаря сыну получил крайне инновационное и прогрессивное название "тридэпринтерная". А если у вас есть своя тридэпринтерная, то это вам не у Пронькиных, это - большой козырь, хочешь-не хочешь, а надо соответствовать. В итоге уединяемся, самоизолируемся (первоначально столько не планировалось, но с учетом проб и ошибок вышло около 10 мес), включаем погромче...и режем все лишнее!

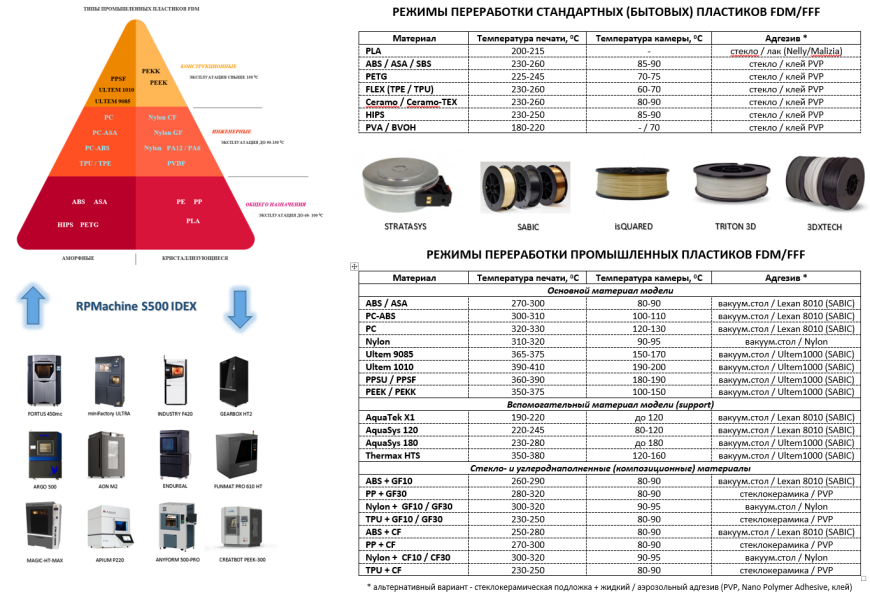

В прошлой статье я, надеюсь достаточно развернуто, затронул важность и актуальность практической реализации проекта такого FDM принтера. В качестве некоторой квинтэссенции содержимого упомянутой статьи, приведу ниже "памятку 3D инженеру-технологу" с указанием основных материалов и режимов их переработки.

А то, что в последние пару лет в сегменте FDM оборудования и материалов промышленного класса наблюдается интенсивное технологическое развитие и рост производства, является наилучшей иллюстрацией значимости данного факта.

В качестве обоснования приведу ниже список ссылок на наиболее востребованные модели FDM принтеров для работы с промышленными пластиками (все это активно появилось на пороге 2018-2019 гг., активно развивается сейчас, и модельный ряд, конечно же, шире, это только выборка, приводимая мной для наглядности). Как видим, компании Stratasys уже не до всепроникающей гегемонии (да, конечно, срок патентной защиты истек. Очень важный фактор. Но это уже ничего не меняет - молодые хищники требуют маститого вожака подвинуться), альтернатив становится все больше, а география производителей представлена довольно широко при достаточно внушительном выборе. Причем качество печати подтягивается выше, а стоимость самого оборудования и расходников, становится все ниже. Да, и сами Stratasys все понимают и начинают шевелиться, предлагая уже более доступные производственные решения.

- miniFactory Ultra (miniFactory Oy, Финляндия)

- INDUSTRY F420 (3DGENCE, Польша)

- FUNMAT PRO 610 HT (INTAMSYS, Китай)

- ANYFORM 500-PRO (Total Z, Россия)

- Apium P220 (APIUM AT, Германия)

- CreatBot PEEK-300 (CreatBot, Китай)

На мой взгляд, ближайшие пару лет будут трендом именно в области развития промышленного FDM, промышленного в прямом смысле - по уровню предлагаемых технических решений/параметров/материалов и по назначению, а не как было принято в последнее время некоторыми ушлыми маркетологами, лукаво лепящими ярлыки "промышленный, профессиональный и т.п." на настольные модели с явно ограниченным или явно недостаточным функционалом.

Надо сказать, что и время для развития экономически доступных решений промназначения сейчас вполне комфортное - множество наработанных и перспективных материалов, открытое ПО / прошивки и сообщества, бюджетные производительные платы-контроллеры, широкая доступность комплектующих в сегменте ЧПУ.

При должном подходе к делу (глубокой проработке вопроса, нахождении оптимального конструктивного варианта) и, конечно же, верном стечении обстоятельств ($) у кого-то вполне может получиться реализовать такую идею.

Насчет того, что FDM что-то там исчерпала в корне не соглашусь, это по-прежнему одна из немногих технологий (я бы написал единственная, но все-таки есть многоуважаемая sls-технология, хотя и с гораздо более сложной и дорогостоящей базой), позволяющая работать с реальными термопластичными материалами, представляющими большой интерес для самых различных отраслей промышленности, минуя всякие квази-, "like abs" и прочие имитационные варианты. Понятно, что в силу послойного алгоритма формообразования, неизбежна анизотропия физ-мех свойств, но именно этот фактор (его оптимизация на фоне увеличения производительности печати) наряду с совершенствованием расходных материалов и будет движущим и решающим моментом в дальнейшем развитии FDM оборудования промназначения.

В настоящей же статье хочу рассмотреть более подробно концепцию и назначение базовых систем 3D принтера RPMachine S500 IDEX (рабочий прототип). Сразу оговорюсь, будучи по образованию инженером-технологом и, в то же время, имея достаточно богатый опыт работы на 3D оборудовании FDM, я стремился реализовать функционал, в первую очередь, с точки зрения именно технологичности и стабильности работы, удобства обслуживания процесса, разумной надежности, стоимости и, в тоже время, доступной ремонтопригодности главных элементов. Список технических характеристик приведен в конце поста. Также в конце поста представлен блок с видеофрагменатми работы принтера. Я разбил описание устройства машины на базовые функциональные блоки, соответственно, в определенном порядке и буду их рассматривать. С одной стороны это позволит мне более-менее четко выстроить описание задуманного конструктива, привязанное к логике обеспечения устойчивого процесса 3D печати, с другой - уйти от конкретного или подробного описания тех моментов/элементов, о которых хотел бы на данном этапе умолчать.

И да. С должным уважением и пониманием их значимости отношусь к Stratasys. Все классно, выверенно, флагман отрасли, технологический люкс. Однако, оставим ее высокотехнологичную продукцию крупным ФГУП'ам и предприятиям с жирными бюджетами, могущим себе позволить (не только первичную закупку, но и дальнейшую эксплуатацию/содержание). У нас же речь пойдет о попытке создания более-менее доступного инструмента - "рабочей лошадки", решающего насущные производственные задачи на достаточном уровне качества и точности, но в категории "эконом".

Главный вопрос - в получении и обеспечении адекватной поставленным задачам работоспособности машины.

Сразу, забегая вперед, хочу сказать ведущим аналитикам и любителям вопросов "а какие инновации применили" - особо уникальных никаких, но есть всего по чуть-чуть (вариант кинематической схемы IDEX, термозащита верхней части камеры с учетом двух подвижных IDEX-головок, термостойкий датчик автоуровня платформы, система очистки сопел, реализация рабочей камеры с двумя дверцами, полностью вынесенная "за борт" управляющая электроника), чтобы в комплексе решить поставленную задачу на должном уровне, т.е., как минимум, технически не хуже имеющихся аналогов других производителей подобного класса, а экономически - доступнее.

Инновационные же экземпляры, способные в технико-экономическом плане удивить и успешно конкурировать с решениями от Stratasys, будем ждать от Роснано, Ростеха и т.п. Правда, на данный момент, в отношении FDM, их как-то не заметно.

1. Форм-фактор

RPMachine S500 IDEX - 3D принтер (FDM) напольного типа для работы с широким спектром пластиков, в том числе промышленными марками инженерных и конструкционных термопластов.

Для обеспечения надлежащей прочности и жесткости в конструктивной основе заложен каркас из алюминиевого станочного профиля seeNsee 45-й серии с обвязкой несущими панелями из листовой стали с порошковой окраской - вертикальными толщиной 2 мм и горизонтальными толщиной 3 мм (соответственно, элементы кинематики осей X1/X2/Y закреплены на горизонтальных панелях, оси Z - на вертикальных).

Так как на данном этапе принтер представляет собой единичное изделие - прототип, то разработка корпуса с элементами заводской гибки, сварки и т.п. технологических операций не представлялась возможной (никто не возьмется за адекватные деньги). Именно поэтому в основе несущего "скелета" - комбинация станочного профиля с несущими стальными панелями, выполненными по технологии лазерной резки - достигается удобство и высокая точность сборки (в случае сопряжения под углом 90 градусов использовались стальные заводские уголки). Все ответственные резьбовые соединения проходились термостойким фиксатором резьбы.

Общий вес собранного принтера составляет порядка 180 кг. Для обеспечения маневренности агрегата снизу несущей станины установлены 4 высокопрочных колеса с тормозом. Один человек без проблем перекатит принтер внутри помещения по ровному полу. Для окончательного позиционирования предусмотрены стопорные ножки-фиксаторы.

Различного вида нестандартные крепежные элементы (опоры, держатели и т.п.) были изготовлены на станке ЧПУ из алюминиевого сплава Д16Т.

Что касается дизайна "quadratisch", то за наружный внешний вид отвечают быстросъемные 6 мм листовые панели из ПММА и полистирола, раскроенные лазером под нужную геометрию. С одной стороны минимально какая-никакая эстетика соблюдается, с другой - имеем быстрый доступ к исполнительным элементам кинематики (вполне очевидно, что в случае изготовления единичного прототипа или даже малой серии можно даже не пытаться задумываться об облицовочных корпусных элементах, полученных промышленными методами - литьем под давлением и т.п.).

Тип загрузки пластика в данном принтере - верхний (на штанге). Пластиковый пенал с двумя раздельными отсеками под левый и правый экструдеры, в каждом из которых установлен датчик движения/наличия прутка. На мой взгляд, такой датчик целесообразнее ставить как раз в самом отсеке, нежели непосредственно в экструзионной головке (теряющийся при этом метр пластика погоды все равно не сделает).

Могут использоваться катушки практически любых производителей, вплоть до промышленных бобин диаметром 320 мм. Отсеки закрываются крышкками. Конечно, особой герметичности это не обеспечивает, но все же получается закрытый объем. К тому же непосредственно в отсеки снизу из надшторного пространства поднимается теплый воздух, своего рода легкая пассивная сушка. Для полноценной горячей сушки бобин с материалом необходимо использовать сушильный шкаф.

Могут использоваться катушки практически любых производителей, вплоть до промышленных бобин диаметром 320 мм. Отсеки закрываются крышкками. Конечно, особой герметичности это не обеспечивает, но все же получается закрытый объем. К тому же непосредственно в отсеки снизу из надшторного пространства поднимается теплый воздух, своего рода легкая пассивная сушка. Для полноценной горячей сушки бобин с материалом необходимо использовать сушильный шкаф.

2. Панель управления

Лицевая панель управления - это реализация второго важного элемента нашей триады, а именно "praktisch". Все должно быть удобно, информативно и технически лаконично.

Что в итоге получилось? На фото представлена сама панель со следующим цифровым обозначением элементов управления работой принтера:

1. Кнопка включения/выключения блоков питания 12 и 24 В для управления электроникой принтера. Параллельно включается/выключается маячок зеленого цвета - принтер в состоянии вкл/выкл;

2. Кнопка включения/выключения отдельной силовой линии 220В (через диффавтомат) для питания ТЭНа печи. Параллельно включается/выключается маячок красного цвета - печь в состоянии вкл/выкл;

3. Кнопка аварийной остановки (E-Stop). Срочное выключение питания всех систем принтера;

4. USB-порт подключения флешкарт с заданиями на печать;

5. 7" ЖК экран для управления работой систем принтера;

6. Панель управления работой внешнего температурного контроллера печи;

7. Кнопка включения/выключения питания вакуумного насоса;

8. Кнопка включения/выключения конвекционных вентиляторов печи;

9. Кнопка включения/выключения питания 12 В вытяжных вентиляторов верхнего рабочего отсека.

На мой взгляд, все достаточно практично получилось. В случае необходимости, можно "на лету" включать / выключать нагрев печи (или корректировать ее температуру), конвекцию, насос (если используем опциональную стеклокерамическую панель вместо адгезивных пленочных подложек).

3. Кинематика

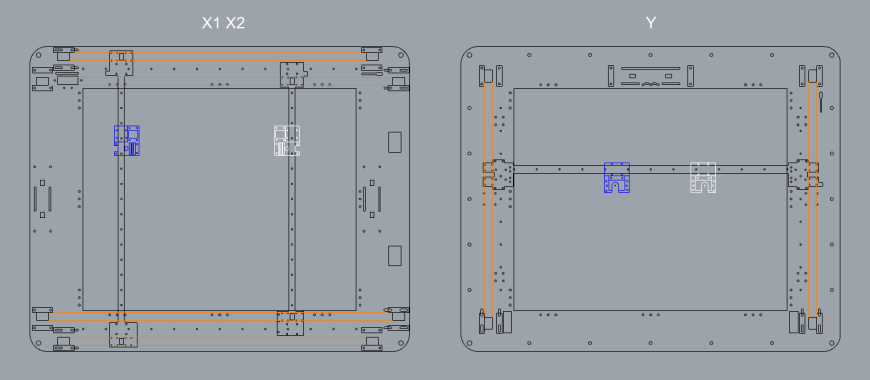

В основе лежит принцип IDEX, соответственно, по оси X нам необходимо добиться перемещения двух независимых экструзионных головок. Ниже показана схема реализации осей X1 и X2 (ось Y общая, оранжевые линии - обозначение зубчатых ремней).

Ось X1 (первый экструдер, парковка слева в Xmin) и ось X2 (второй экструдер, парковка справа в Xmax) приводятся в движение каждая своим независимым шаговым двигателем. В случае двухэкструдерной печати головки двигаются попеременно: активная работает, неактивная припаркована в нулевом положении.

Соответственно, работа кинематической схема реализована следующим образом:

- оси Х1/X2: cartesian (параллельные рельсовые направляющие H.S.A.C. GHR15 + линейные подшипники H.S.A.C. GHH15CA + зубчатые ремни HTD 3M), шаговые двигатели линейного перемещения Nema 23 ST57-100D c двойным валом с внешними контроллерами управления на базе TMC2160, оптические датчики нулевого положения (Xmin, Xmax);

- ось Y (общая): cartesian (параллельные рельсовые направляющие H.S.A.C. GHR15 + линейные подшипники H.S.A.C. GHH15CA + зубчатые ремни HTD 3M), шаговый двигатель линейного перемещения Nema 23 ST57-100D c двойным валом с внешним контроллером управления на базе TMC2160, оптический датчик нулевого положения (Ymax);

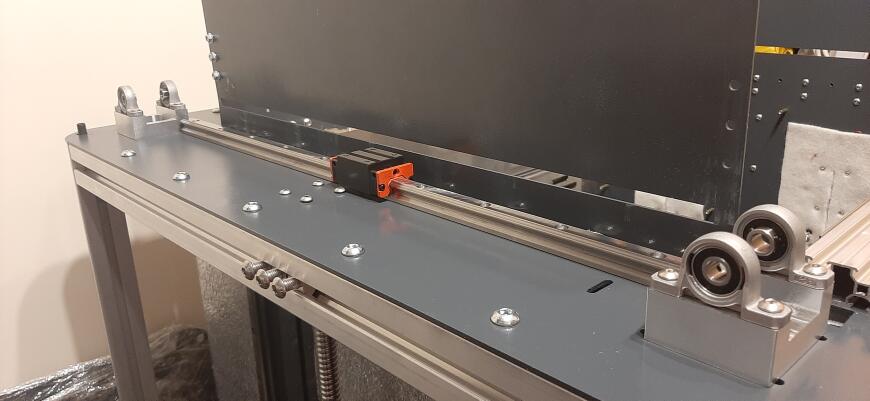

- оси Z1/Z2: симметрично (параллельные рельсовые направляющие H.S.A.C. GHR15 + линейные подшипники H.S.A.C. GHW15CC + ШВП 1605 c подшипниковыми опорами фиксирующего и плавающего типов), шаговые двигатели линейного перемещения Nema 23 ST57-76D с внешними контроллерами управления на базе TMC2160, оптические датчики нулевого положения (Z1min, Z2min).

4. Термокамера

Термокамера - крайне важный и отвественный модуль в рассматриваемой конструкции FDM принтера. Вы должны всегда иметь возможность, в "связи с производственной необходимостью", не только изготовить функциональный прототип из промпластика, но и курочку зажарить, и пиццу приготовить, и кексиков напечь, причем желательно сразу в формочках из Ultem1010 :)

Выражение "плясать от печки" как нельзя лучше подходит для описания принципа создания высокотемпературного 3D принтера. Фактически на выходе мы имеем холодильник по габаритам с классом энергопотребления мощной электродуховки с конвекцией. Поэтому важно не только обеспечить прочность и жесткость несущей конструкции, но и добиться надежной термоизоляции горячей рабочей зоны от остальных исполнительных элементов системы.

Выражение "плясать от печки" как нельзя лучше подходит для описания принципа создания высокотемпературного 3D принтера. Фактически на выходе мы имеем холодильник по габаритам с классом энергопотребления мощной электродуховки с конвекцией. Поэтому важно не только обеспечить прочность и жесткость несущей конструкции, но и добиться надежной термоизоляции горячей рабочей зоны от остальных исполнительных элементов системы.

Термостатируемая изолированная высокотемпературная (диапазон работы 50-150 С*, в зависимости от типа пластика) камера предназначена для нагрева объема рабочей зоны формообразования изделия до целевой температуры и обеспечения равномерной циркуляцией теплового потока (на задней стенке установлены 2 конвекционных вентилятора).

Нагрев обеспечивается нижним ТЭНом с управлением его работой посредством отдельного термоконтроллера с подключенной к нему термопарой K-типа, расположенной непосредственно внутри рабочей зоны. В экспериментальном образце я использовал только нижний ТЭН, но практика показала, что для более быстрого разогрева целесообразно было бы еще использовать дополнительные кольцевые ТЭНы, размещенные вокруг вентиляторов конвекции.

Главная задача термокамеры - равномерный прогрев рабочей зоны до границы температуры стеклования обрабатываемого пластика в целях стабилизации усадки, снижения внутренних напряжений и устранения деформации, коробления и т.п. дефектов. Ниже привожу иллюстрацию, взятую из первоисточника, на которой очень наглядно и убедительно все представлено.

Конструктивно термокамера имеет двойные стенки - по днищу и боковому периметру идут наружные стенки, облицованные панелями из 1 мм нержавеющей стали, между ними и внутренними стенками несущего каркаса проложен огнестойкий базальтовый заполнитель толщиной 40 мм, что обеспечивает хороший уровень термоизоляции. В передней части камеры смонтированы две двойные дверцы (в экспериментальном образце они без боковых пазов для продува воздухом снаружи) - греются ощутимо, но не так критично, чтобы расплавить пластик облицовочных панелей. Верхняя зона термокамеры закрыта специальными теплостойкими гофрошторами из стеклоткани с полиуретановой пропиткой (в случае проектирования камеры для температур выше 150 С, целесообразнее использовать стеклоткань уже с силиконовой пропиткой). Швея шила под заказ - шила, кололась, чесалась, чертыхалась, но все-таки сшила :)

В совокупности, эти меры позволили получить довольно герметичную камеру, изолировав воздействие тепла на исполнительные элементы механики в верхней, боковых и задней частях принтера.

В совокупности, эти меры позволили получить довольно герметичную камеру, изолировав воздействие тепла на исполнительные элементы механики в верхней, боковых и задней частях принтера.

5. Платформа

Конструктивно платформа построения состоит из двух частей - нижнего несущего основания с проложенным внутри термостойким вакуумным шлангом (каркас из алюминиевого профиля с обвязкой пластинами из 3 мм стали) и верхнего вакуумного стола (16 мм плита из сплава алюминия Д16Т с фрезерованными каналами и центральным отверстием под соединительный вакуумный фитинг). Вакуумный стол стационарно закреплен на основании четырьмя стальными винтами, его плоскость предварительно выстроена относительно сопла экструдера. Само основание приводится в движение посредством двух, симметрично расположенных справа и слева платформы, ШВП 1605 (см.фото в п.3 Кинематика). При этом у каждой ШВП свой отдельный (независимый от симметричной ШВП) шаговый двигатель, драйвер и оптический датчик нулевого положения, работу которых синхронизирует контроллер на основе Marlin (соответственно, #define NUM_Z_STEPPER_DRIVERS 2 ... #define Z_MULTI_ENDSTOPS, при этом оба нулевых датчика предварительно установлены на одинаковом уровне). Это позволило добиться точного позиционирования платформы и ее плавного перемещения (без эффекта перекоса одного края относительно другого).

Также предусмотрен термостойкий датчик автоматической калибровки платформы (см.раздел Видеофрагменты в конце статьи), установленный на шасси левого экструдера. В связи с воздействием высокой температуры в камере варианты с датчиками типа BL 3D Touch и т.п. не подходили, емкостные же и индуктивные датчики повышенной термостойкости стоят запредельно. Поэтому остановился на собственном комбинированном решении - в активной горячей зоне находится механический щуп с подпружиненным съемным наконечником, в холодной надшторной зоне он совмещен с оптическим датчиком. Повторяемость такого датчика оказалась очень высокой - при запуске команды M48 (Z_MIN_PROBE_REPEATABILITY_TEST) показания точности срабатывания в диапазоне 0.001-0.002.

Для обеспечения надежной адгезии и получения качественного нижнего слоя в рассматриваемом варианте используются пленочные подложки 0.5-0.6 мм, закрепляемые на вакуумном столе в следуюшей комбинации:

Для обеспечения надежной адгезии и получения качественного нижнего слоя в рассматриваемом варианте используются пленочные подложки 0.5-0.6 мм, закрепляемые на вакуумном столе в следуюшей комбинации:

> пластики ABS/ASA/PC-ABS/PC - адгезионная подложка из поликарбоната, например, LEXAN 8010 (термостойкость до 140 С);

> полиамидные пластики (Nylon) - адгезионная подложка из полиамида/Nylon (термостойкость до 120 С);

> пластики Ultem 9085/Ultem 1010/ PPSF / PEEK / PEKK - адгезионная подложка из Ultem 1000 (термостойкость до 200 С)

Первой неожиданной сложностью оказалось то, что по факту в России более-менее без проблем можно купить только пленочный поликарбонат, полиамидную пленку искомой толщины в РФ мне не удалось найти вообще, полиэфиримидную же пленку на основе Ultem 1000 можно заказать в Китае или в представительстве Sabic в Н.Новгороде (но удовольствие дорогое).

Первичные тесты печати я делал из имевшихся пробников ABS и ASA, использовав в качестве адгезионной подложки 0.5 мм листовой стеклотекстолит FR4 c нанесением таких жидких адгезивов, как спиртовые растворы PVP и БФ-2, акрилатного лака Plastik-71. В таком варианте все работоспособно для пластиков группы ABS/ASA, но не более того.

Изначально я остановился на варианте, когда до целевой температуры греется только сама рабочая камера, соответственно, вакуумная платформа в приповерхностном слое достигает такой же температуры, что и термокамера. В случае с пленочными подложками - это проверенный рабочий вариант обеспечения адгезии (хорошее химическое сродство пленки и пластика). Для надежного закрепления нижнего слоя на пленке заданной температуры термокамеры (на границе температуры стеклования того или иного пластика) достаточно:

> ABS/ASA - температура камеры / платформы 90 С;

> PC-ABS - температура камеры / платформы 110 С;

> PC - температура камеры / платформы 120 С;

> Nylon - температура камеры / платформы 95 С;

> Ultem 9085 - температура камеры / платформы 150 С.

Но практика показала, что, в случае, если у вас нет того или иного вида пленочной подложки, технологически требуемой под конкретный тип пластика, эта система уже не сработает. И это вторая нежданная проблема. Так, при использовании в качестве подложки тонколистового (0.5 мм) стеклотекстолита FR4 c нанесением PVP, БФ-2, Plastik-71 и др. видов хим.адгезивов не удалось получить нормальных образцов из Nylon (Taulman 645), а также из Ultem 9085. В обоих случаях наблюдался дефект ярко выраженной деламинации.

Связано это с тем, что температура платформы при использовании указанных жидких адгезивов должна быть выше заданной температуры термокамеры на 25-30 градусов, т.е.:

> ABS/ASA - температура платформы 115-120 С;

> PC-ABS - температура камеры 135-140 С;

> PC - температура камеры 145-150 С;

> Nylon - температура камеры 120-125 С;

> Ultem 9085 - температура камеры 175-180 С;

При этом взять и просто поднять до указанных значений температуру самой термокамеры мы не можем, т.к. пластики не обладают такой термостойкостью (да и пленочные подложки будут уже на грани тепловой деформации), и возникнет проблема с геометрической стабильностью изделий.

На данный момент я не нашел варианта, как обеспечить дополнительный прогрев 16 мм плиты вакуумного стола (с отверстием в центре) до температуры выше температуры рабочей камеры на 25-30 С.

Поэтому, скорее всего, потребуется опциональное решение в виде надставного модуля (например, сэндвича из термоизолятора/ 4-5 мм алюминиевой пластины/220 В силиконового нагревателя/4-5 мм стеклокерамической панели). Теоретически, в этом случае будет обеспечен более высокий нагрев поверхности построения, и уже можно будет планировать работу с жидкими адгезивами типа PVP, Nano Polymer Adhesive и т.д.

6. Экструдеры IDEX

Наличие двух высокотемпературных экструдеров с диапазоном работы 80-430 С позволяет работать с широкой гаммой имеющихся FDM материалов, обеспечивая надлежащую температуру печати как для основного (в том числе Ultem или PPSU), так и вспомогательного материала (поддержки).

В качестве высокотемпературных датчиков используются термисторы PT1000. Для подачи пластика в тестовом образце использованы аналоги BMG DD (ШД Nema 17 управляются посредством драйверов на основе TMC2209). Каждая экструзионная головка имеет центробежный вентилятор для дополнительного обдува зоны формирования слоя, что может быть важно для "закрепления" слоя заданной геометрии для некоторых видов пластиков.

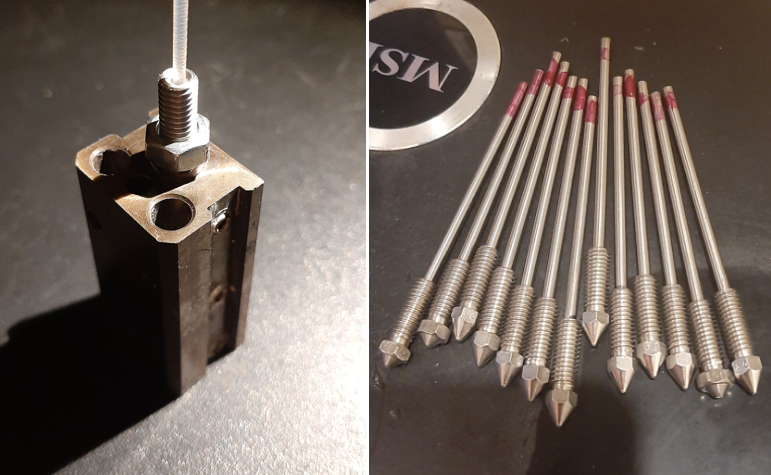

Т.к. доступ к высокоточной токарке на этапе разработке был весьма ограничен, было принято решение не придумывать пока велосипеда в плане сменных сопел, а использовать стандартные Volcano или E3D, совместив их с 3 мм трубочкой из нержавеющей стали (затем из меди ввиду гораздо более высокой теплопроводности). На станке ЧПУ из жаростойкой стали были изготовлены 50 мм нагревательные блоки (под 47 мм нагревательные патроны мощностью 80 Вт). Соответственно, это позволяет существенно увеличить зону прогрева пластика и производительность, что важно в случае работы с высокотемпературными материалами. Плюс мы можем варьировать под каждый тип пластика как диаметр и форму сопла, так и материал самого сопла с разной износостойкостью (латунь, нержавеющая или закаленная сталь и т.п.).

Скажем прямо, в такой реализации "торчат уши" от промышленного решения Stratasys. Однако, в настоящее время точно такие же фильеры, как на фото ниже, используют 3DXTech в своих принтерах Gearbox HT2. Не знаю - просто не стесняются или же договорились полюбовно со Stratasys. Стоит такая фильера 75$/шт. Себестоимость же моего решения составляет 100 руб/шт., вполне можно использовать в качестве одноразового расходника при переходе на новый материал, что для бюджетного решения логично.

Скажем прямо, в такой реализации "торчат уши" от промышленного решения Stratasys. Однако, в настоящее время точно такие же фильеры, как на фото ниже, используют 3DXTech в своих принтерах Gearbox HT2. Не знаю - просто не стесняются или же договорились полюбовно со Stratasys. Стоит такая фильера 75$/шт. Себестоимость же моего решения составляет 100 руб/шт., вполне можно использовать в качестве одноразового расходника при переходе на новый материал, что для бюджетного решения логично.

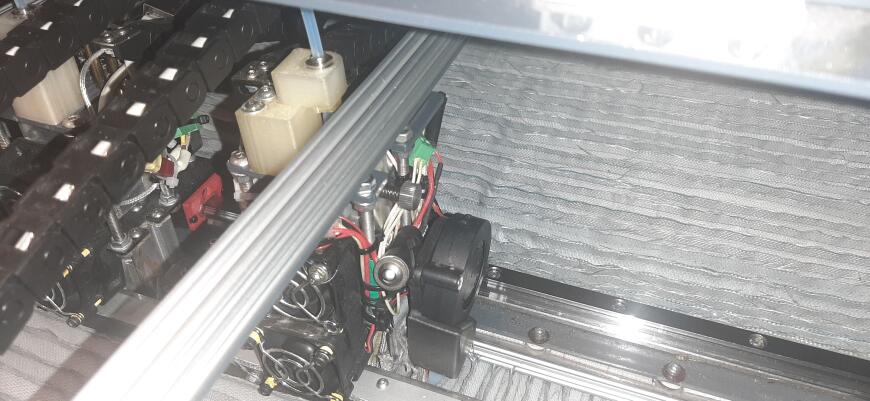

Использование защитных штор вверху рабочей камеры позволяет эффективно отсечь тепло из-под нее, в верхнем отсеке (который еще дополнительно продувается тремя 80 мм вентиляторами) температура не превышает 40-50 градусов, что вполне безопасно для работы экструдеров.

Использование защитных штор вверху рабочей камеры позволяет эффективно отсечь тепло из-под нее, в верхнем отсеке (который еще дополнительно продувается тремя 80 мм вентиляторами) температура не превышает 40-50 градусов, что вполне безопасно для работы экструдеров.

Подвод питания для вентиляторов обдува и сигнала для шаговых двигателей экструдеров выполнен в формате коннектора RJ-45 c витой парой (провода многожильные ввиду многократных циклов изгиба).

7. Очистка сопел

Пластики инженерной группы достаточно твердые, поэтому присутствие на слоях формируемой детали и вообще в рабочей зоне "катышков", "соплей" и т.п. неконтролируемых остатков материала может значительно ухудшить итоговое качество печати и чистоту поверхности изделий.

Система очистки сопел предназначена как для чистовой подготовки первого (нижнего) слоя в случае работы с одним материалом, так и для регулярной межслойной чистки при каждой смене основного и вспомогательного материалов в случае двухэкструдерной печати. По итогу я остановился на варианте, когда в задней (неактивной) зоне камеры идет сброс выдавливаемой порции расплава, и затем осуществляется механическая чистка сопла о латунные щетки посредством нескольких коротких проходов (можно еще добавить по краям гибкие лезвия-ракели из тонколистовой 0.3-0.4 мм стали). Более целесообразным решением была бы установка пеналов непосредственно в области сброса пластика в режиме прочистки, но у меня не было уже достаточно места в камере (заранее не учел, к сожалению).

Главной причиной загрязнения слоев детали является высокая текучесть некоторых видов пластика, которая ведет к налипанию подтеков на формируемый слой. Обычно для снижения данного негативного воздействия наряду с подбором оптимальных значений ретракта и использованием режима черновой башенки (рекомендуется даже в топовых машинах Stratasys) рекомендуется охлаждать неактивный экструдер на 30-40 градусов ниже целевой температуры, но это, к сожалению, значительно снизит производительность самого процесса FDM печати (и так не могущего похвастаться ультраскоростными режимами), т.к. образуются многократные циклы нагрева активного и охлаждения неактивного сопел. Однако, в случае двухэкструдерной схемы IDEX мы всегда имеем неактивное сопло в зоне парковки, поэтому в нулевом положении припаркованной головки можно предусмотреть запирающую сопло заслонку. Это позволит не снижать температуру, т.к. перед укладкой очередного слоя головка сначала идет в зону очистки и уже потом - к детали. При этом сама припаркованная головка в нерабочем состоянии находится за пределами рабочей зоне, и если все-таки иногда налипает небольшое количество пластика на заслонку, то отваливается это безобразие после остывания в "мертвой" зоне платформы.

Главной причиной загрязнения слоев детали является высокая текучесть некоторых видов пластика, которая ведет к налипанию подтеков на формируемый слой. Обычно для снижения данного негативного воздействия наряду с подбором оптимальных значений ретракта и использованием режима черновой башенки (рекомендуется даже в топовых машинах Stratasys) рекомендуется охлаждать неактивный экструдер на 30-40 градусов ниже целевой температуры, но это, к сожалению, значительно снизит производительность самого процесса FDM печати (и так не могущего похвастаться ультраскоростными режимами), т.к. образуются многократные циклы нагрева активного и охлаждения неактивного сопел. Однако, в случае двухэкструдерной схемы IDEX мы всегда имеем неактивное сопло в зоне парковки, поэтому в нулевом положении припаркованной головки можно предусмотреть запирающую сопло заслонку. Это позволит не снижать температуру, т.к. перед укладкой очередного слоя головка сначала идет в зону очистки и уже потом - к детали. При этом сама припаркованная головка в нерабочем состоянии находится за пределами рабочей зоне, и если все-таки иногда налипает небольшое количество пластика на заслонку, то отваливается это безобразие после остывания в "мертвой" зоне платформы.

8. Управление

Пожалуй, выражусь пафосно: оптимально подобранные и стабильные параметры процесса формообразования, соответствующие типу обрабатываемого пластика - залог высокого качества изготавливаемых деталей. Это есть gut! Процесс подбора технологических параметров в FDM - длительный и нудный, во многом зависящий и от опыта, понимания специфики технологии данного вида 3D печати, и от качества расходных материалов, и от технических возможностей оборудования, в том числе и производительности и гибкости системы управления процессами.

На данный момент я остановился на двойном варианте управления работой принтера:

1. Прямое управление. Используется связка управляющего контроллера на LPC1769 120 MГц / 32 bit, ЖК 7" экрана и текущей ревизии прошивки Marlin 2.0.8.2. Для удобства отладки работы и доступа к некоторым функциям Marlin в данной тестовой версии принтера установлен дополнительный экранчик LCD 12864.

2. Удаленное управление и мониторинг. Для этих целей используется связка Raspberry Pi / WI-FI c предустановленным Octoprint текущей ревизии 1.6.1 и контроллера на LPC1769 120 MГц. Управлять можно как через web-интерфейс, так и через соответствующее приложение на смартфоне или планшете.

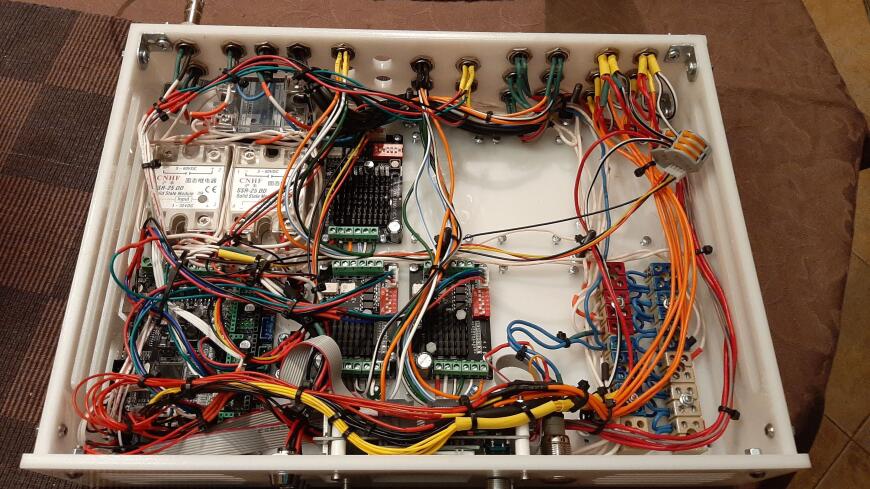

В вопросе размещения элементов электроники и электрики я остановился на модульном выносном варианте. Все блоки питания, секция диффавтоматов, розетки и вакуумный насос размещены в отдельных съемных лотках, закрепляемых под днищем принтера. Блок электроники выполнен в виде отдельного съемного "системного блока" с промышленными винтовыми разъемами сзади для подключения питания, оптодатчиков, термисторов, вентиляторов, шаговых двигателей и т.д.

На всякий случай, подальше от горячих зон. Но главная причина такого выноса в том, чтобы обеспечить более-менее удобную ремонтопригодность и возможность будущей модернизации в случае, если потребуется использовать кардинально улучшенную электронику.

Удаленное управление, мониторинг и сбор статистики, в случае большого желания или необходимости, можно осуществлять посредством коммерческих облачных сервисов типа Astroprint или 3DPrinterOS, специально разработанных под 3D печать (FDM) и реализующих свой функционал также на основе связки Raspberry Pi / WI-FI и управляющего контроллера. К сожалению, сервисы платные и зарубежные, но в них есть различные удобные и интересные фишки, которые не реализованы в бесплатном Octoprint.

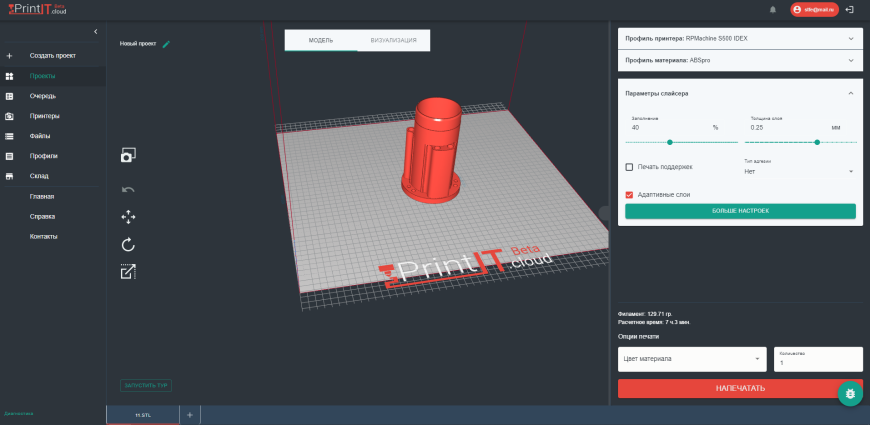

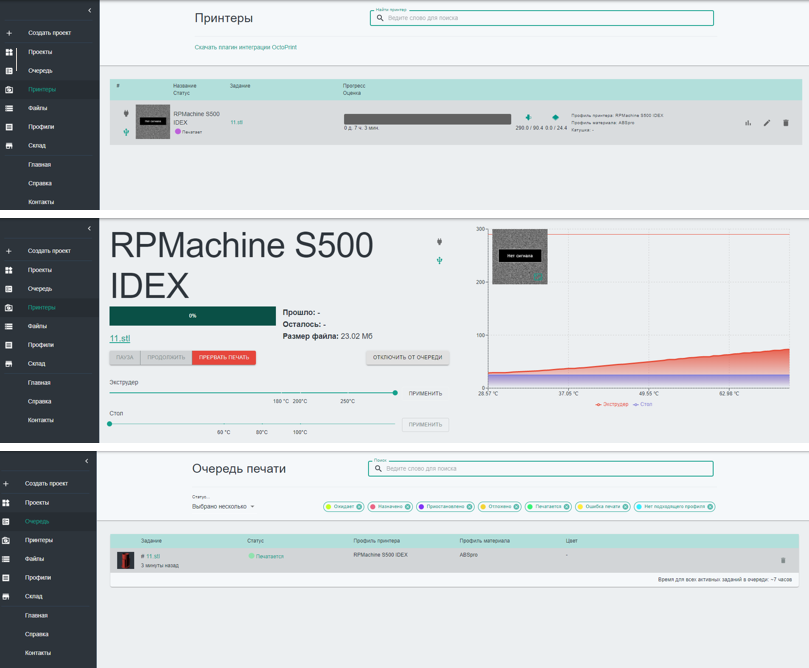

Хочу особо отметить, что некоторое время назад со мной связались российские разработчики облачной платформы PrintIt, предложив бесплатно поучаствовать в бетатестировании разрабатываемой ими системы.

На данный момент ничего подобного в России еще не реализовано (или я пока не встречал), поэтому заинтересовало.

Фактически это комплексный облачный сервис, включающий в себя онлайн слайсер, управление проектами, удаленный контроль, облачное хранилище, распределение очередности печати, т.е. все те полезные функции, благодаря интеграции которых в едином приложении будет доступна российская онлайн-система 3D печати, в ближайшем будущем способная конкурировать с теми же 3DPrinterOS или Astroprint.

На данный момент функционал PrintIt еще несколько ограничен, но проект, в меру возможностей, развивается (Москва не сразу строилась). Хочу пожелать разработчикам успеха в дальнейшей разработке и реализации этого проекта.

Погонял данное приложение для удаленного запуска и контроля печати (Pi камеры у меня нет, но саму видеотрансляцию приложение поддерживает). Работает! В целом, все наглядно, достаточно удобно, на русском языке. И понравился строгий лаконичный web-интерфейс, цветовая гамма, на мой взгляд, вполне органично смотрится.

P.S.: Материалы. И, конечно же, всегда помним и имеем ввиду, что в случае FDM-технологии львиная доля качественных показателей зависит непосредственно от исходного качества используемых материалов. Поэтому для обеспечения надлежащих физико-механических характеристик и требуемых эксплуатационных свойств изделий важны не только оптимальные параметры работы принтера, но и использование высококачественных FDM материалов (чистое химсырье, намотка, овальность, стабильность диаметра, отсутствие влаги и т.п.) от проверенного производителя. Должна быть правильно подобрана пара "основной-вспомогательный" материал для их взаимодействия (химическая и температурная совместимость, высокая степень адгезии).

PPS: Образцы. Критика насчет того, почему наработано так мало образцов уместна! Но, честно говоря, к концу этого марафона у меня уже практически не осталось каких-либо пробников серьезных материалов, а главное свободных средств на закупку новых материалов, в том числе адгезионных пленочных подложек, без которых получить качественные образцы очень проблематично. Все расходы по проекту - исключительно мои, собственные (про итоговую эффективность бесплатного энтузиазма вообще лучше не заикаться). При этом 2020 год выдался, сами знаете, каким. Некоторые люди, первоначально живо заинтересовашиеся идеей и реализацией проекта (собственно, одна из главных причин, почему решился начать), в итоге к нему охладели, сославшись на вновь возникше обстоятельства...

Но, по мере сил и возможностей, работа будет продолжена - The Show Must Go On. В заключение, предвосхищая вопрос об уровне капвложений в данную разработку, ниже привожу фото, наводящее на прямой ответ :)

Благодарю за проявленный интерес и желаю всем здоровья и успехов!

Технические характеристики RPMachine S500 IDEX

- технология 3D печати: FDM/FFF, диаметр прутка 1,75 мм;

- форм-фактор: напольного типа на станине с опорными колесами и ножками для фиксации;

- габариты: 1005x805x1750 мм;

- размер рабочей зоны**:

350x400x450 мм (при печати одним материалом) /

250x400x450 мм (при печати двумя материалами);

- тип материалов: базовые пластики (PLA, PETG, SBS, ABS, ASA), инженерный класс (PC-ABS, PC, Nylon), конструкционный класс (Ultem/PEI, PEEK/PEKK), углерод- и стеклонаполненные пластмассы;

- тип загрузки бобин с материалом – верхний (над рабочей зоной с пассивной сушкой), размер используемых бобин до 320 мм. Датчики контроля наличия/движения прутка;

- две независимые печатные головки по оси X (IDEX), возможность печати основным материалом и материалом растворимой/удаляемой поддержки;

- толщина рабочего слоя: 0.1-0.6 мм (возможность установки сопел разного диаметра 0,25/0,30/0,40/0,50/0,60/0,80/1,0/1,2 мм, под разные классы материалов, с разной стойкостью к истиранию латунь/нерж.сталь/закаленная сталь);

- система межслойной чистки печатающих сопел;

- изолированная термостатируемая камера: до +150 С**, предусмотрена конвекция рабочего объема;

- рабочая температура хотендов в экструзионых головках: в диапазоне +80 +430 С;

- рабочая платформа:

1) вакуумный стол: нижняя часть - жесткий несущий каркас на основе 3 мм листовой стали, верхняя часть - фрезерованная плита 16 мм из алюминиевого сплава Д16Т с предварительной регулировкой положения в плоскости по 4-м точкам.

- термостойкий датчик автоматической калибровки платформы;

2) опционально: надставная стеклокерамическая панель с силиконовым нагревателем до 150 С;

- обеспечение адгезии нижних слоев:

> для базовых пластиков - вакуумный стол + тонколистовой стеклотекстолит FR4 + жидкий/аэрозольный клей опционально: быстросъемная стеклокерамика с силиконовой грелкой + жидкий/аэрозольный клей;

>> для инженерных пластиков - вакуумный стол + пленочная подложка Lexan 8010 (поликарбонат);

>>> для конструкционных пластиков - вакуумный стол + пленочная подложка Ultem 1000 (PEI);

- тип кинематики:

- по осям Х1/X2/Y: cartesian (параллельные рельсовые направляющие H.S.A.C. GHR15 + ремни HTD 3M) шаговые двигатели линейного перемещения Nema 23 ST57-100D c двойным валом с внешними контроллерами управления на базе TMC2160. Оптические датчики нулевого положения;

- по оси Z: две симметричные ШВП 1605 c подшипниковыми опорами фиксирующего/плавающего типа, параллельные рельсовые направляющие H.S.A.C. GHR15. Два независимых шаговых двигателя линейного перемещения Nema 23 ST57-76D с внешними контроллерами управления на базе TMC2160. Оптические датчики нулевого положения;

- электроника и электрика: управляющий контроллер (LPC1769 120 MГц / 32 bit) на базе open-source прошивки Marlin 2.0.8 с сенсорным 7” экраном. Внешний монтаж блока электроники позволяет обеспечить быстрый доступ и при необходимости использовать любой тип совместимых плат / контроллеров в целях модернизации. Рабочее напряжение 220В / 12В / 24В, суммарная мощность 4 кВт, диффавтоматы 16А / 25А, кнопка аварийного отключения E-Stop;

- подготовка к печати и управляющее ПО: Simplify3D, а также открытого типа (Cura, Slic3r и др.);

опционально: управляющее ПО на базе Octoprint, PrintIt, коммерческих облачных сервисов 3DprinterOS;

- конструкция и корпус**: нижняя станина на основе станочного алюминиевого профиля серии 45, несущий каркас на основе листовой стали (2 мм вертикальные элементы, 3 мм горизонтальные крепежные плоскости), облицовка рабочей камеры из нержавеющей стали 1 мм (стенки термокамеры проложены огнестойким базальтовым термоизолятором), облицовка быстросъемными панелями из листового пластика 6 мм (ПММА + полистирол). Термоизоляция верхней части рабочей камеры обеспечивается посредством термостойкой гофрозащиты на основе стеклоткани с силиконовой пропиткой, предусмотрена принудительная вентиляция пространства над рабочей камерой, а также в зоне расположения шаговых двигателей и экструдеров).

_________________________________________________________________________________________

Примечания:

* под понятием "бюджетный" имеется ввиду доступный вариант для предприятий РФ (прежде всего малого и среднего бизнеса), в политических, экономических и т.п. условиях настоящего времени и в сравнении с имеющимися на рынке зарубежными вариантами. Оценочный уровень стоимости готового решения - в пределах 20-25 тыс. $ ( 1,5-2 млн.руб).

** Указан размер рабочей зоны для тестового прототипа. Конструктивно корпус и размер рабочей зоны можно масштабировать в соответствии с необходимостью. Опционально можно повысить диапазон нагрева камеры до 200 С, установив дополнительные нагреватели.

Видеофрагменты

Еще больше интересных статей

Печать леской для триммера (для любителей нестандартных решений)

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Как я печатал себе полку под мониторы.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Хочу поделиться своей попыткой сделать что-то что уже е...

Дефекты 3D печати - Попробуем ввести классификацию

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Сегодня я решил уходить не в художестве...

Комментарии и вопросы

В tripoai еще делаю

А я вот смазываю направляющие....

Либо авито либо официальный са...

Всем привет, печатаю Petg плас...

Печатаю на Neptune 4 Plus, во...

Купил 💸 плату, включил еë. А о...

Коллеги, привет! Стоит задача,...