На вершине мира. Промышленные пластики FDM с выдающимися характеристиками: ключевые особенности, критерии эффективной 3D печати, применение

Всех приветствую!

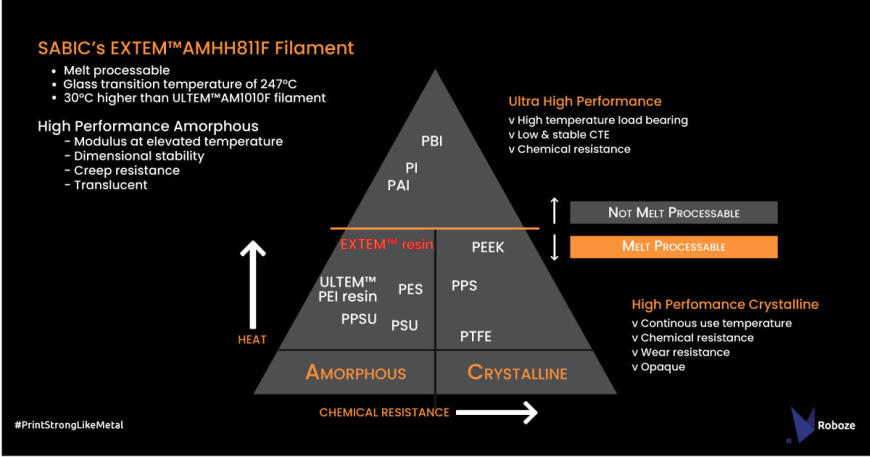

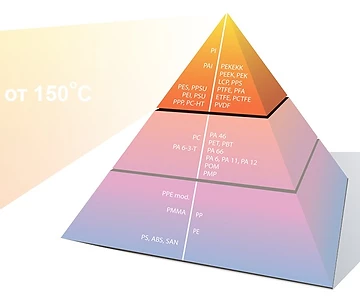

Данной статьей я хотел бы завершить небольшой цикл статей, посвященных вопросам 3D печати промышленными пластиками на специализированном FDM оборудовании. Речь в ней пойдет о самом востребованном в настоящее (и ближайшее будущее) время классе полимерных материалов в промышленности - конструкционных термопластичных пластиках семейств PEI (полиэфиримиды), PAEK (полиарилэфиркетоны), PPSF (полифенилсульфоны), используемых для решения важных и ответственных производственных задач. Своего рода, это вершина, "HI-END" в классе современных полимерных материалов, применяющихся в технологиях 3D печати (прежде всего, в FDM). В последнее время данный класс материалов постоянно обсуждается, периодически встречаются статьи на тему о применении изделий из "уникальных/высокоэффективных/тугоплавких/высокотемпературных/высококонструкционных и т.д." пластиков, призванных в ближайшей перспективе заменить некоторые металлы и сплавы. Я попытался объединить некоторые, на мой взгляд, ценные и интересные факты в едином источнике, чтобы полезная информация всегда была по рукой в нужный момент.

Пластики, входящие в данную группу, отвечают самым жестким условиям эксплуатации (рабочая температура эксплуатации свыше 150 °C). и зачастую предназначены для решения узкоспециализированных и специфичных задач. Они характеризуются высочайшей износостойкостью и, благодаря своим уникальным свойствам, отлично справляются там, где металлы, сплавы, керамика не способны работать долго или эффективно.

В настоящее время технология 3D печати методом FDM является наиболее востребованной в области аддитивного производства из данных типов термопластиков (PEI, PAEK и PPSU применяются в виде нитей, намотанных на бобины).

Зачем использовать конструкционные термопласты?

В первую очередь, ввиду того, что эксплуатационные свойства данных материалов совершенно уникальны по сравнению с любыми другими видами пластиков для 3D печати, включая инженерные (PC / PC-ABS / Nylon) и общего назначения (ABS / ASA / и пр.): высокая прочность, долговечность и износостойкость, высочайшая химическая и температурная стойкость – это лишь некоторые из свойств, из-за которых данное семейство термопластиков высоко востребовано для отвественных промышленных применений.

Ниже приводится таблица с их ключевыми физико-механическими характеристиками и эксплуатационными свойствами (использованы характеристики материалов компаний Stratasys и 3DXTECH).

| Наименование / Материал | Ultem 9085 | Ultem 1010 | PEEK | PEKK | PPSF |

| Плотность, г/см3 | 1.34 | 1.27 | 1.30 | 1.28 | 1.28 |

| Разрушающее напряжение при растяжении, Мпа | 72 | 81 | 100 | 93 | 55 |

| Модуль упругости при растяжении, Мпа | 2270 | 2200 | 3720 | 3095 | 2100 |

| Относительное удлинение при растяжении, % | 5.8 | 3.3 | 4.9 | 6.4 | 3.0 |

| Разрушающее напряжение при изгибе, Мпа | 112 | 144 | 130 | 142 | 110 |

| Ударная вязкость по Изоду (с надрезом), Дж/м | 106 | 41 | - | 45 | 59 |

| Деформационная теплостойкость, °C | 153 | 213 | 156 | 150 | 189 |

| Уникальные свойства | огнестойкость, ударостойкий | высочайшая теплостойкость биосовместимость и пищевая безопасность | радиационная, химическая стойкость | минимальная дегазация, стойкость к гамма-излучению | высочайшая химическая и тепло- стойкость |

1. Пластики на основе полиэфиримида (PEI)

PEI был разработан компанией General Electric’s Plastics Division в 1980-х гг. и является высокоэффективным стойким термопластом с рядом важных физических свойств, таких как: устойчивостью к высоким температурам и действию растворителей, высокой прочностью и огнестойкость наряду с низкой электро- и термопроводностью. В настоящее время он широко известен под названием ULTEM, являющимся торговой маркой компании SABIC, единственного производителя исходного гранулята данного материала на рынке (после того как в 2007 году компания SABIC приобрела GE’s Plastics Division, ULTEM стал собственностью крупнейшей государственной компании в Саудовской Аравии).

ULTEM 9085: аморфный термопласт на основе полиэфиримида ULTEM™ 9085, разработанного химическим концерном SABIC.

Данный пластик характеризуется очень высокими прочностными характеристиками (в том числе прочностью на разрыв, изгиб и ударной вязкостью), имеет высокую устойчивость в воздействию тепла и химических веществ, обладает таким важнейшим для прикладного применения качеством как огнестойкость (сертифицирован по стандарту FST на горение, выделение дыма, токсичность). Изделия из него надежны и долговечны. Благодаря отличному соотношению комплекса физико-механических свойств и веса, ULTEM 9085 является отличным выбором для авиакосмической, оборонной, машиностроительной отраслей. В силу высокой износостойкости и огнестойкости ULTEM 9085 является идеальным материалом для прямого цифрового производства деталей автомобильной промышленности и создании средств коммерческой транспортировки, включая самолеты, автобусы, поезда и корабли.

ULTEM 9085 позволяет инженерам-проектировщикам и производителям изготавливать методом 3D печати высококачественные полностью функциональные детали, которые подходят для всевозможных прикладных применений без значительных затрат и времени на изготовление традиционных инструментов или оснастки.

На данный момент, ULTEM 9085 считается более экономичным аналогом PEEK, а благодаря тому, что получил ряд сертификатов в аэрокосмической сфере, он является наиболее ходовым материалом при аддитивном производстве изделий для гражданской и военной авиации.

ULTEM 1010: - аморфный термопласт на основе полиэфиримида ULTEM™ 1010, разработанного химическим концерном SABIC.

Данный пластик характеризуется сочетанием превосходной прочности, высокой устойчивости к воздействию больших температур и химических веществ, способностью выдерживать паровое автоклавирование, а также стерилизацию под воздействием гамма-излучения.

ULTEM 1010 на данный момент обладает самой высокой термостойкостью и прочностью на растяжение среди всех существующих FDM термопластов.

ULTEM 1010 является биосовместимым материалом (сертификат ISO 10993) и одобрен для контакта с пищевыми продуктами в соответствии с сертификатом пищевой безопасности (NSF 51).

Благодаря уникальному комплексу свойств ULTEM 1010 является крайне востребованным материалом для 3D печати функциональных изделий для аэрокосмической, автомобильной, пищевой промышленности и медицины. Актуально его применение для изготовления прочных износостойких корпусов, воздуховодов и патрубков, термостойких матриц и штампов, элементов оснастки для малотиражного производства из металлов, пластиков, или композитов, 3D-печати медицинских инструментов (хирургических шаблонов и направляющих, требующих обработки паровым автоклавированием), специальных шаблонов и инструментов для производства продуктов питания, автомобильных компонентов, работающих под капотом.

Особенно хотелось бы отметить, что буквально год назад специалистами компании SABIC для FDM печати был разработан новейший конструкционный пластик EXTEM (AMHH811F) на основе аморфного термопластичного полиимида с высочайшей на данный момент для класса FDM материалов рабочей теплостойкостью 230 С и температурой стеклования 247 С. В настоящее время SABIC выводит его на рынок совместно с итальянской компанией Roboze, которая поставляет EXTEM вместе с линейкой своих промышленных FDM машин серии ARGO 500.

Прогнозируется, что благодаря комплексу физико-механических свойств (в SABIC заявляют, что по своим механическим характеристикам разработанный материал превосходит PEEK), в ближайшее время EXTEM станет главным конкурентом пластиков из семейства PAEK (PEEK/PEKK) при более доступной цене. Особенно актуален данный материал будет для автомобилестроительной, аэрокосмической, электротехнической и химической отраслей промышленности.

Прогнозируется, что благодаря комплексу физико-механических свойств (в SABIC заявляют, что по своим механическим характеристикам разработанный материал превосходит PEEK), в ближайшее время EXTEM станет главным конкурентом пластиков из семейства PAEK (PEEK/PEKK) при более доступной цене. Особенно актуален данный материал будет для автомобилестроительной, аэрокосмической, электротехнической и химической отраслей промышленности.

2. Пластики на основе полиарилэфиркетона (PAEK)

Согласно plastinfo, полиарилэфиркетоны – конструкционные полимерные материалы на основе ароматических полимеров (полиариленов), молекулярные цепи которых построены из фениленовых циклов, карбонильных (кетоновых) групп (-СО-) и эфирных групп (-О-). Аббревиатура названий полиарилэфиркетонов отражает количество эфирных (E) и кетоновых групп (K) в элементарном молекулярном звене полимерной цепи. Например, PEK содержит одну эфирную и одну кетоновую группу в элементарной цепи, элементарная цепь PEEK содержит две эфирные группы и одну кетоновую, PEKK – одну эфирную и две кетоновые группы.

PEEK/PEKK: термопласты на основе кристаллизующихся полимеров полиэфирэфиркетона/полиэфиркетонкетона с высокой температурной устойчивостью и имеющие выдающиеся среди пластмасс механические, химические и электротехнические эксплуатационные характеристики, сохраняющиеся при высоких рабочих температурах. На данный момент это один из самых перспективных видов полимерных материалов в мире. Он обладает отличными потребительскими и производственными свойствами: прочен и ударостоек, не горит, имеет низкий уровень выделения вредных веществ при воздействии открытого огня, устойчив к УФ и гамма-излучению, биосовместим, обладает антистатическими свойствами.

Ключевые преимущества PEEK/PEKK для промышленного применения:

- высокие физико-механические свойства: превосходная прочность, твердость и износостойкость,

- высокая температурная стойкость. После дополнительной термообработки (отжига) PEEK может выдерживать предельные температуры до 260°C, а также может быть подвергнут процедуре высокотемпературной стерилизации,

- высокий коэффициент прочности к весу: это в особенности ценно для таких отраслей как авиация и космонавтика, где вес воздушного судна и полезного груза напрямую коррелируется с количеством потребляемого топлива,

- отличная стойкость к абразивам,

- высокая химическая стойкость: изделия могут выдерживать воздействие широкого ряда растворителей и кислот.

В первую очередь, PEEK/PEKK разрабатывались в целях решения специализированных задач аэрокосмической, оборонной промышленности, машиностроения, а также для разработки уникальной электротехнической продукции. Он имеет наименьший из пластиков FDM уровень выделения вредных газообразных веществ под действием открытого пламени, а также характеризуется очень высокой размерной стабильностью.

Уникальные качества PEEK/PEKK в сочетании высокой эффективностью и универсальностью FDM технологии делают его реальной альтернативой алюминию и ряда металлических сплавов. Высокая химическая стойкость и минимальная дегазация определяют эффективность его применения для аэрокосмической, нефтегазовой и атомной отраслях промышленности, где крайне важна стойкость материалов к воздействию агрессивной среды.

3. Пластики на основе полисульфона (PSU / PPSF / PPSU)

Согласно xumuk.ru, основой полисульфонов являются гетероцепные полимеры, содержащие в основной цепи повторяющиеся группы SO2. Наибольшее промышленное значение имеют ароматические полисульфоны (полиарилены - полисульфон, полиэфирсульфон, полифениленсульфон).

Полифенилсульфон (PPSF/PPSU) характеризуется сочетанием максимально высокой химической и тепловой устойчивости среди всех материалов FDM, используемых в промышленности. Пластик PPSF идеально подходит для 3D печати ответственных деталей для аэрокосмической промышленности, химической и нефтегазовой промышленности, автомобилестроения и медицинского применения, в тех случаях, когда наряду с высокой прочностью, требуется работа узлов в едких агрессивных средах при повышенных температурах.

Его ключевые преимущества:

- высокая химическая и тепловая стойкость: материал идеален для тех случаев, когда есть необходимость в том, чтобы детали одновременно выдерживали большой вес, были устойчивы к одноврменному воздействию химикатов и тепла,

- высокая прочность и долговечность,

- обладает высокой устойчивостью к гамма-радиации, а также способен выдержать различные виды стерилизации (включая окись этилена EtO, паровое автоклавирование, плазменное, сухой нагрев и холодную стерилизацию), что делает его хорошим вариантом для 3D печати, например, медицинских изделий.

Каковы же главные критерии успешной 3D печати конструкционными пластиками?

На мой взгляд (и опыт), следующие:

1. Высококачественный материал. Пластик должен быть надлежащего качества (чистое сырье, намотка, овальность, стабильность диаметра, отсутствие влаги и т.п.) и от проверенного временем производителя. Должна быть правильно подобрана пара "основной-вспомогательный" материал для их взаимодействия (химическая и температурная совместимость, достаточная адгезия);

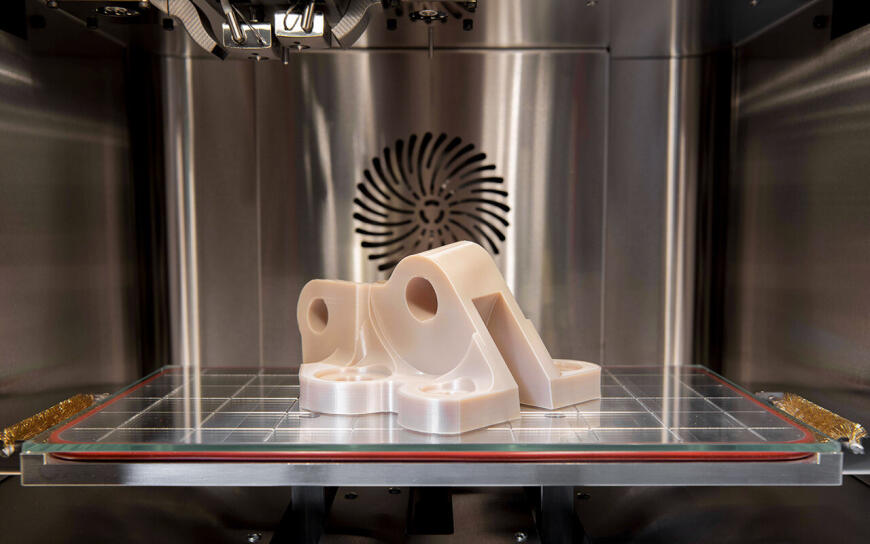

2. Оборудование промышленного класса. Оптимально подобранные и стабильные параметры процесса формообразования, соответствующие типу обрабатываемого пластика, точная калибровка платформы;

3. Наличие двух высокотемпературных экструдеров (диапазон работы 350-420 С) - для обеспечения надлежащей температуры печати как для основного, так и вспомогательного материала поддержки (это тоже высокотемпературный пластик - на основе Ultem или PSU);

4. Термостатируемая изолированная высокотемпературная камера (ди апазон работы 90-200 С, в зависимости от типа пластика) с равномерной циркуляцией теплового потока. Обеспечивает прогрев рабочей зоны до границы температуры стеклования обрабатываемого пластика (в целях стабилизации усадки и устранения деформации вследствие снижения внутренних напряжений);

5. Нагреваемая высокотемпературная платформа (ди апазон работы 90-200 С) для улучшения адгезии нижнего слоя. С учетом обязательности п.4 наличие платформы не считаю обязательным условием ввиду того, что часто фоновая температура камеры должна быть высокой (не меньше 130-170 С), а в этом случае платформа построения и так равномерно прогреется до заданной в термокамере температуры. Тем не менее, она используется производителями некоторых типов принтеров (как правило, при отсутствии вакуумного стола);

6. Обеспечение надежной адгезии нижнего слоя. В большинстве моделей промпринтеров используется вакуумный стол с пленочными подложками, как правило, на основе разновидности полиэфиримида (например, Ultem 1000) имеющими высокую термостойкость (до 200 С) и хорошее химическое сродство с наплавляемыми материалами (в первую очередь, с основным). В ряде случаев используются углеродкомпозитные или стеклокерамические сменные платформы со специальными покрытиями или наклейками, либо жидкими адгезивами (спреи, клеи и т.п.);

7. Направленный обдув (продув) зоны формирования слоя. Важен для получения качественного закрепленного слоя заданной геометрии;

8. Наличие зоны очистки сопел (фильер) при каждой смене материала. Конструкционные пластики весьма твердые, присутствие из них "катышков, соплей и т.п. неконтролируемых остатков материала" в рабочей зоне и на сопле очень сильно ухудшает процесс печати;

9. Наработка первичного опыта и понимание специфики технологии печати именно конструкционными = высокотемпературными пластиками.

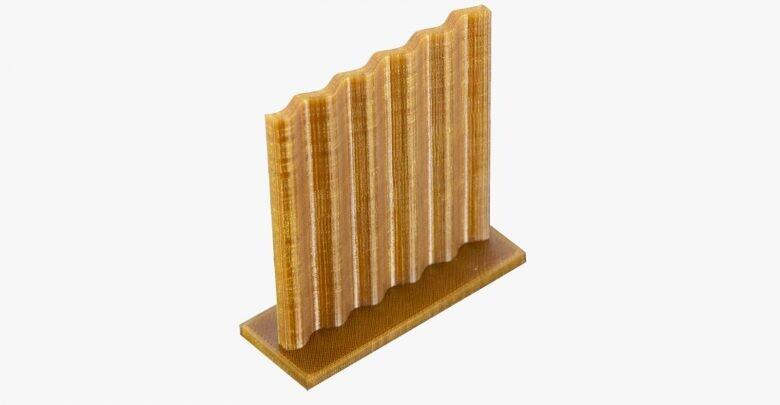

Тут очень важное уточнение (житейское прям), о котором продавцы FDM оборудования и материалов промкласса зачастую "забывают" проконсультировать их потенциального покупателя. При FDM печати деталей из конструкционных пластиков их геометрия имеет решающее значение и вносит довольно строгие ограничения в возможность конечного изготовления тех или иных деталей! Если внимательно посмотрим на рекламные проспекты и выставочные образцы, как привило, это изделия не особо сложной формы, при которой поддержки либо не требуются, либо легко удаляются. Это связано с тем, что вспомогательный материал поддержки (как уже писал выше) в данном случае - тоже высокотемпературный пластик, плавящийся при температуре, близкой к 400 С. В настоящее время просто нет пластиков (насчет лабораторной разработки не слышал, у производителей точно нет) которые одновременно имели бы высокую температуру плавления (важно при взаимодействии с наплавляемым основным высокотемпературным материалом), высокую рабочую теплостойкость до 160-200 С (важно для обеспечения стабильной геометрии поддержек в горячей камере) и при этом были бы растворимы в каком-либо веществе, которое было бы безопасным для основного материала изделия. Соответственно, всевозможные поднутрения, скрытые каналы, полости и т.п. элементы будут "залеплены" материалом высокотемпературной поддержки, а он тоже довольно прочный, жесткий и термостойкий. И, самое главное, удалять его придется механически и в горячем состоянии - выламывая, отслаивая, выкусывая и т.п., что может быть очень проблематично, например, при наличии тонких стенок (риск сломать само изделие), плюс сам процесс довольно кропотливый (не забываем про цену пластика и машинного времени) и трудоемкий. Поэтому важно иметь ввиду, что под FDM печать из конструкционных пластиков конструкцию будущего изделия нужно тщательно адаптировать или моделировать специально, с учетом возможных сложностей при удалении поддержек (например, если вспомогательный материал набрал излишне влаги, он вообще может намертво привариться к основному, без возможности разделения, никакое шило или скальпель не поможет).

Есть, правда, одно исключение для PEEK: польские коллеги из 3DGence для своих машин предлагают щелочерастворимый материал поддержки ESM-10, но у нас еще несколько видов Ultem, PEKK и PPSF остаются неохваченными, да и для PEEK температурный режим камеры составляет не выше 90 градусов (при температуре стеклования 140 С ), да и привязка к своим машинам у них жесткая, иначе не купить сам материал.

При комплексном соблюдении перечисленных выше условий будет гарантирована 3D печать высокого качества.

Еще в 2016 году в одном из номеров журнала "Умное Производство" мне попалась статья "ULTEM - аддитивное производство из материала будущего". (авторы: Дмитрий Трубашевский, Евгений Гринин). К сожалению, в архивах на сайте самого журнала статьи уже нет в доступе, поэтому хочу привести ссылку на нее в другом источнике.

На мой взгляд, это одна из наиболее исчерпывающих подборок конкретных примеров эффективности использования FDM технологии и конструкционных пластиков в различных отраслях промышленности. Крайне рекомендую ознакомиться с данной информацией, к тому же все рассмотренные там примеры актуальны и для других видов конструкционных пластиков.

К настоящему времени, сфера применения конструкционных пластиков в промышленных отрслях в мире уже весьма обширна. В нашей стране, к сожалению, в сложившихся политико-экономических условиях (огромный фактор импортозависимости в промышленном FDM сегменте: импортное оборудование, импортные материалы, импортный софт) подобное применение и его развитие носит пока сдерживающий характер - преимущественно для "оборонки", но будем надеяться на лучшее и появление более экономичных решений в области материалов и оборудования непосредственно для внутреннего российского рынка.

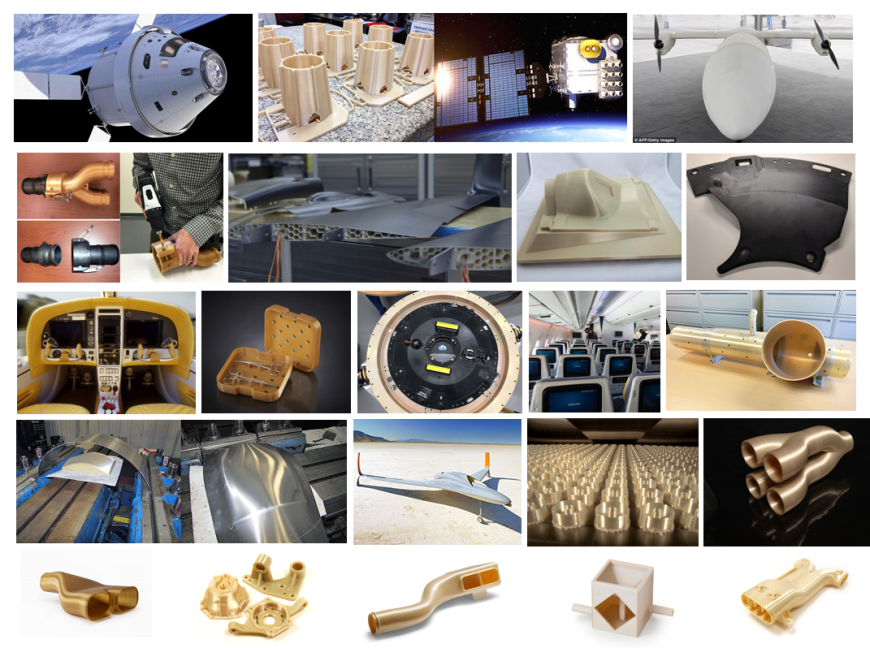

(К этому моменту рука бойца писать устала), поэтому, несколько обобщая, перечислю наиболее значимые направления, в которых класс конструкционных пластиков (Ultem / PEEK / PEKK / PPSF) наиболее востребован и перспективен (и для которых уже имеется достаточное количество прикладынх примеров, в том числе периодически публикуемых в новостном разделе 3dtoday):

- аэрокосмические компоненты

- изделия оборонной промышленности

- медицинская техника и инструмент

- детали автомобилей и средств транспортировки

- термостойкие штампы, оснастка для вакуумной формовки

- высечки и детали для пищевой промышленности

- специальная тара и упаковка , ответственные корпуса

- воздуховоды, патрубки для химической и нефтегазовой промышленности

- высокопрочные,термостойкие, износостойкие детали

- запчасти (замена деталей, ранее производимых из металлов)

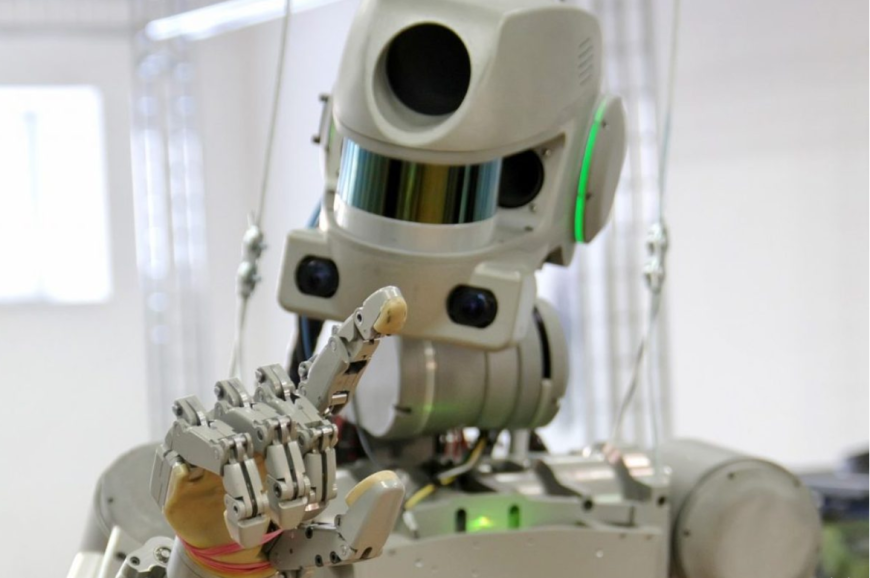

От себя могу добавить (в качестве наиболее интересного примера из личного опыта), что в прошлом году мне довелось поучаствовать в проекте по изготовлению корпусных деталей, которые использовались для сборки финишной версии космического робота F.E.D.O.R'а, побывавшего на борту МКС в августе 2019 (использовались материалы Ultem 9085/Ultem Support и оборудование Fortus 450mc производства Stratasys).

Так что могу ответственно подтвердить - применение конструкционных пластиков FDM в аэрокосмической сфере может иметь действительно высокую актуальность :)

Так что могу ответственно подтвердить - применение конструкционных пластиков FDM в аэрокосмической сфере может иметь действительно высокую актуальность :)

__________________

В заключение, в отношении перспектив использования Ultem, PEEK, PEKK, PPSF, хочется отметить, что в целом, 3D печать (FDM) из конструкционных термопластов – быстрорастущее направление аддитивной отрасли. Каждый из таких материалов обладает своими уникальными свойствами, что делает их, во многих случаях, эффективной альтернативой металлическим сплавам, открывая возможности к производству более экономичных и легких по весу решений. Особенно это может быть актуально при изготовлении запасных частей в удаленных регионах, а также кастомизации производства.

Так как все больше производителей материалов (и, что крайне важно, в последние годы еще и соответствующего FDM оборудования) приходят на рынок, также следует ожидать снижения цен, которое позволит использовать высокоэффективные пластики в ещё более широких сферах применения.

Еще больше интересных статей

Преобразователь низкопотенциальной энергии по органическому циклу Ренкина.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Всем привет! Долго думал о том, стоит ли выкладывать такой проект...

3D-печать керамического изолятора

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Проект был реализован совместно с ЮНЦ...

Тонкости 3D-печати. Часть 2. Теория и практика.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Данная часть будет посвящена...

Комментарии и вопросы

В tripoai еще делаю

А я вот смазываю направляющие....

Либо авито либо официальный са...

Всем привет, печатаю Petg плас...

Печатаю на Neptune 4 Plus, во...

Купил 💸 плату, включил еë. А о...

Коллеги, привет! Стоит задача,...