'Если нельзя, но очень хочется, то можно': опыт модернизации 3D принтера bq Witbox для 'печати' ABS-нитью.

1. Нельзя. Вопрос обеспечения адгезии формируемого объекта с платформой настольного 3D принтера один из самых краеугольных, а на холодных платформах он зачастую превращается в головную боль. Причем сами производители подобного оборудования не особо торопятся с созданием эффективного и однозначно гарантирующего результат 'болеутолящего', многим приходится самостоятельно выкручиваться и решать этот сложный вопрос - с одной стороны желательно иметь максимально гладкую и ровную поверхность платформы, с другой стороны - чтобы к ней очень хорошо 'липла' расплавленная нить, предотвращая отслоение. Полностью решив вопрос с гарантированной адгезией при использовании PLA пластика и некоторых его производных при печати на холодной платформе, задумался, как 'победить' и ABS. На данный момент пришел к выводу, что никак, во всяком случае мне пока не попадались такие средства, которые бы позволяли получить однозначно высокий результат из АБС пластика на холодной платформе. Выход один - надеяться на собственные силы и знания, полученные, в том числе, с помощью замечательного сообщества 3D Today...и делать платформу с подогревом :)

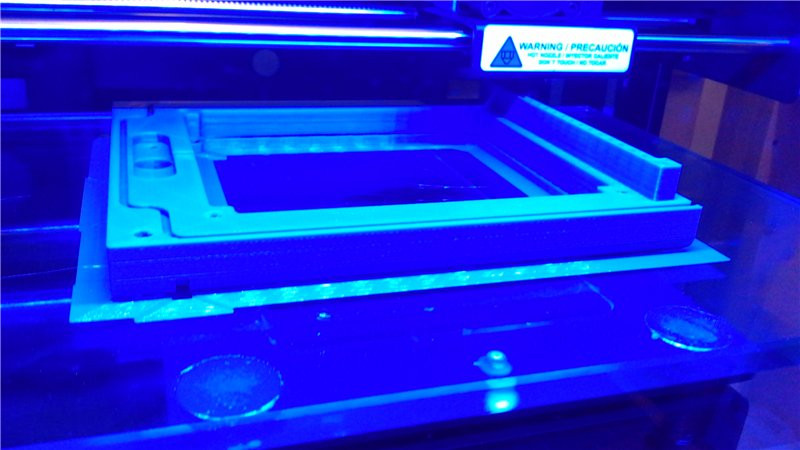

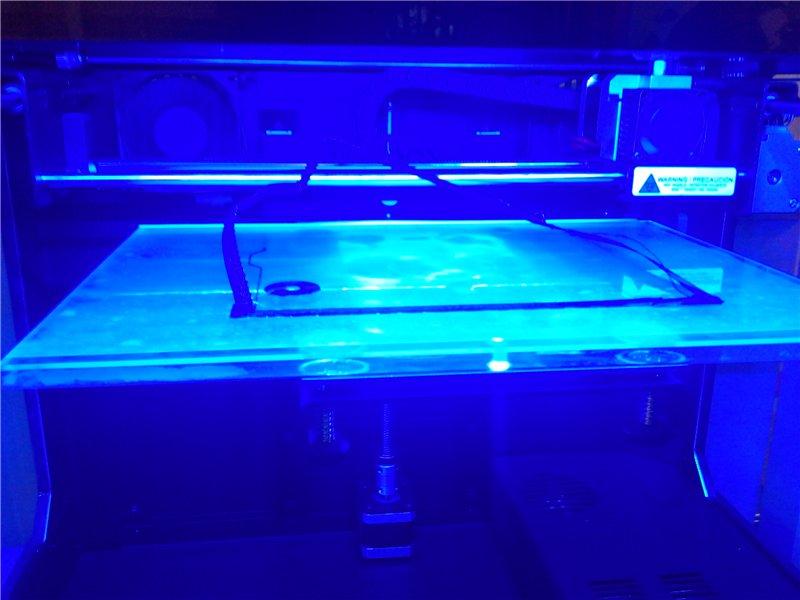

2. Хочется? При изучении спецификации Witbox сразу же бросается в глаза, что ограничений, в общем-то конструктивных, мешающих реализации, нет. Стандартный и хорошо себя зарекомендовавший в RepRap 'джентльменский' набор - Arduino Mega 2560 + RAMPS 1.4, работающие под управлением Marlin. После анализа спецификации и поиска тематической информации (особую благодарность выскажу AKDZG за его ценные советы и отличное пособие), пускаемся в погоню за комплектующими и доп.материалами. Сразу забегу вперед. В Witbox установлен штатный блок питания 12В/350Вт/29А, его хватает для разогрева платформы 200x300 мм до температуры не более 90 градусов (нагрев длительный, порядка 40-50 мин), поэтому было принято решение использовать отдельный блок питания на 24В для более быстрого нагрева. Стекло использовалось жаростойкое в связи с тем, что в ходе первых экспериментов с нагревом (температуру доводил до 120-125 градусов) все заранее заготовленные обычные (минеральные) стекла, а также зеркало 4 мм, полопались.Используемые компоненты и материалы (с указанием цен для общего представления затрат):

Электрика:

- блок питания 24B/400Вт/16,7 А (1300 руб.)

- твердотельное реле 25А типа FOTEK ssr-25 DD (500 руб.)

- нагревательный элемент 200x300 мм RepRap PCB 300 Heatbed + термистор SMD 100 кОm (www.reprap.me, ~ 1600 руб.)

- электрокабель медный 2,5 мм2, клеммы соединительные WAGO (~150 руб.)'Сэндвич'-платформа:

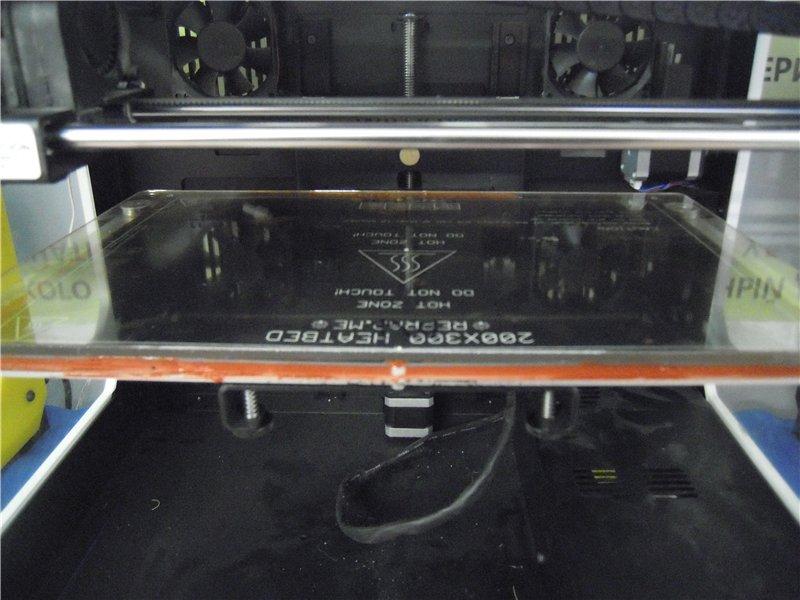

- нижняя плита 220x350 мм из стали 2 мм с отверстиями под крепежные винты (лазерный раскрой, 700 руб.)

- верхняя подложка 220x350 мм из жаропрочного (до 700 градусов) стекла ROBAX 4 мм (1400 руб.)

- магнитное крепление (сцепление 4 кг) с винтом M4 (4 шт.x 70 руб.)

- пробковая подложка под горячее 40X30 см, толщина 3 мм (комплект из 2 шт., 300 руб.)

- алюминиевый 'скотч' (150 руб.)

- термостойкий (до 260 градусов) силиконовый герметик Henkel (туба, 250 руб.)

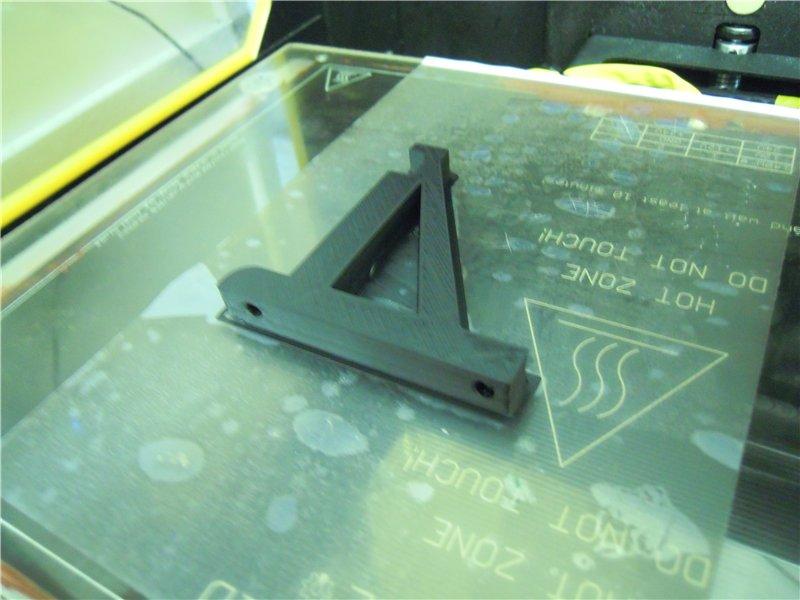

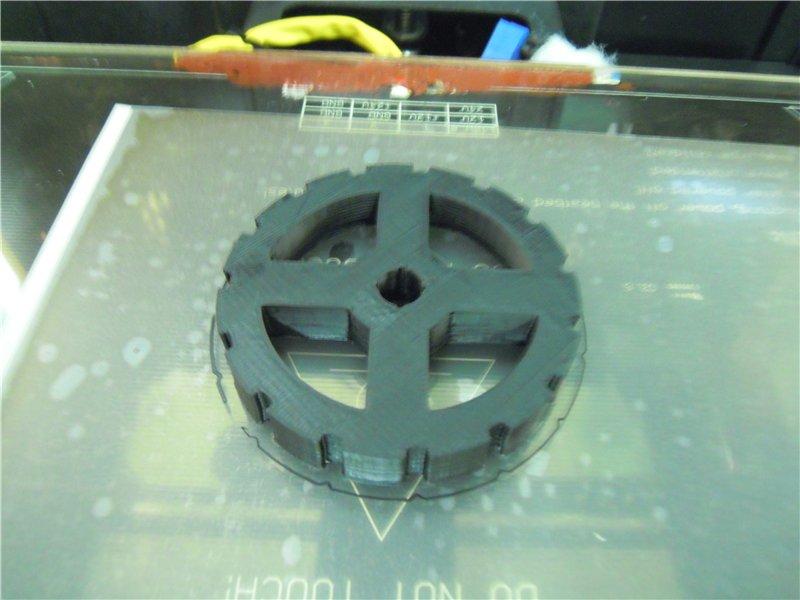

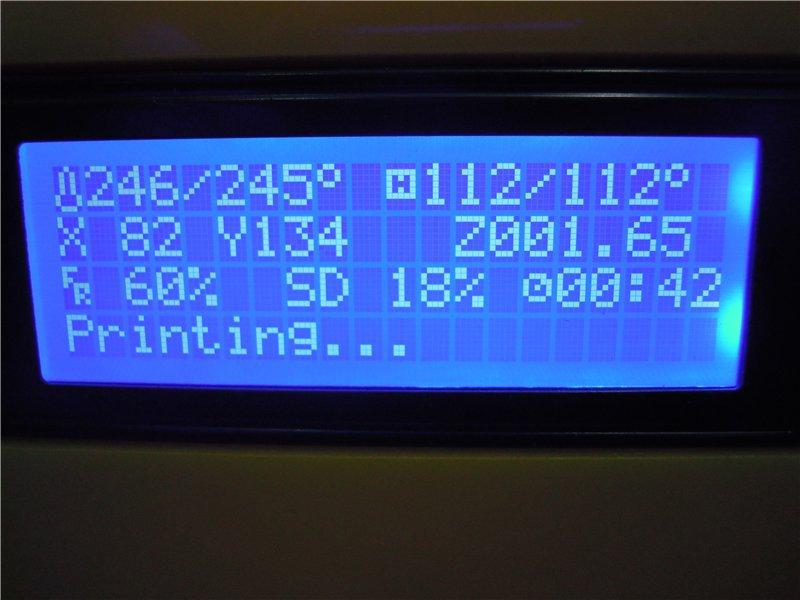

- латунные втулки M3 и прочие винты-гайки M3 (100 руб.)Для того, чтобы обеспечить общую жесткость крепления платформы, необходимо просверлить несколько (я сделал 4 ближе к краям) отверстий под винты в стальных 'салазках' Witbox, на которые устанавливается штатная стеклянная платформа. Так же есть один очень важный нюанс: общая толщина платформы-'сэндвича'не должна превышать 11,5-12 мм, иначе будет невозможно выставить необходимый зазор между соплом и ее верхней поверхностью. В случае, если после монтажа платформы все-таки будет не хватать 1-1,5 мм для полноценной ее калибровки по трем точкам, необходимо отсоединить горизонтальную часть Z-лифта (соединение по типу консольной балки), и немного подточить надфилем соответствующие крепежные пазы, находящиеся в вертикальной его части).Монтаж платформы: к нижней стальной плите по углам крепим магнитные крепления, винтами центральную часть стальной плиты соединяем со штатными 'салазками' Witbox, далее крепим термоизоляционную пробковую прокладку (можно использовать и другие виды термоизоляции толщиной 3-4 мм), предварительно проклеив ее верхнюю часть алюминиевым скотчем, затем в соответствующие отверстия установить латунные втулки и на винт-гайку жестко закрепить нагревательный элемент PCB 300 Heatbed, предварительно припаяв к нему медные провода и SMD-термистор (можно также закрепить на термоклей стандартный 100 кОм термистор в соответствующее центральное отверстие нагревательной пластины), после этого вывести с задней стороны припаянные кабели нагрева и термистора и обработать по периметру зазор между стальной плитой и нагревательной пластиной PCB 300 термостойким герметиком. Таким образом, получаем конструкцию цельного сэндвича, жестко закрепленного с устройством перемещения по Z-оси. В качестве верхней подложки, на которой осуществляется формирование детали, используем термостойкое стекло Robax, приклеив на эпоксидку к его тыльной части стальные шайбы (магнитные крепления с усилием сцепления 4 кг/шт. позволяют обеспечить монолитное, очень прочное соединение стекла с нагревательной пластиной). Плюсом жаропрочного стекла Robax является его высочайшая термостойкость (более чем достаточная для наших целей) и хорошая теплопроводность наряду с ровной гладкой поверхностью.Первые же испытания позволили получить детали из АБС с высокой степенью адгезии нижнего слоя, при этом отличное сцепление на горячей поверхности позволяет обеспечить пленка Lomond 1708411, с предварительно смытым водой верхним эмульсионным слоем, так что Saamec абсолютно прав - подтверждаю :) - деталь смог снять только вместе с пленкой (для PLA материалов я по-прежнему использую лак Nelly без подогрева, как одно из самых эффективных средств, для ABS же высочайшей эффективностью обладает данная пленка). Однако, теперь требуется дальнейшее изучение и оптимизация режимов работы с АБС для достижения стабильных результатов 'печати'.Нагревательная пластина PCB 300 имеет две схемы распайки - под напряжение 12В или 24В, при этом производитель указывает, что при использовании напряжения 24В, подаваемого на схему распайки 12В обеспечивается более скоростной режим нагрева. В результате я остановился на использовании внешнего БП на 24В. До 60-65 градусов (под PLA) платформа греется за 5 мин, 115-120 градусов (под ABS) - 13-15 мин, выше 130 градусов не прогревал, но, думаю, до 140 градусов вполне можно разогнать платформу. Необходимо отметить, что твердотельное реле нагревается довольно сильно, поэтому рекомендуется подобрать для него соответствующий радиатор и закрепить посредством термопасты.3. Можно! Подключение нагревательной пластины к плате RAMPS 1.4 и соответствующую модификацию прошивки Marlin для управления нагревом через ШИМ осуществлял на основании рекомендаций из статьи AKDZG.

D8 - к контактам 3 и 4 INPUT (Control) твердотельного реле (к паре выходных контактов твердотельного реле 1 и 2 подключаем 'в разрыв' блок питания и нагревательную пластину PCB 300). К pin 14 платы RAMPS 1.4 подключаем термистор нагревательной пластины PCB 300.

Далее скачиваем актуальную прошивку Marlin / bq Witbox, подключаемся к USB-порту Witbox и посредством программной оболочки Arduino вносим следующие изменения во вкладке Configuration.h для последующего запуска работы нагревательной платформы (ниже указаны только те строки, в которых менялись конечные параметры по сравнению с их состоянием в исходной прошивке Marlin):

#define TEMP_SENSOR_BED 1

#define HEATER_0_MINTEMP 5

#define HEATER_1_MINTEMP 5

#define HEATER_2_MINTEMP 5

#define BED_MINTEMP 5

#define HEATER_0_MAXTEMP 275

#define HEATER_1_MAXTEMP 275

#define HEATER_2_MAXTEMP 275

#define BED_MAXTEMP 150

Также необходимо будет внести в прошивку данные ***, полученные в результате анализа PID регулирования нагрева в программе Pronterface (команда: M303 E-1 C8 S110, подробнее можно почитать у AKDZG)

#define DEFAULT_bedKp ***

#define DEFAULT_bedKi ***

#define DEFAULT_bedKd ***

После внесения всех необходимых изменений (а вы сами видите насколько они минимальны) сохраняем прошивку и вгружаем ее в Witbox, помня о том, что у нас плата Arduino Mega 2560 / процессор ATmega2560.

Теперь можно калибровать платформу и запускать процесс изготовления детали из АБС пластика.

P.S. Ну, и напоследок. А может оно все не так уж надо? Ведь можно спокойно получать детали из PLA пластика на холодной платформе, например, с помощью иммуNelly3D )). Уверен, что в ближайший год-два будет интенсивно развиваться направление композиционных материалов на основе PLA с улучшенными характеристиками (в том числе теплостойкостью), а также будут появляться принципиально новые виды материалов. Но в любом случае, ABS останется одним из самых доступных видов пластика для 3D печати, и у пользователя всегда должна быть свобода выбора, а также техническая возможность его использовать в случае необходимости.

Еще больше интересных статей

Установка Klipper на Orange Pi Zero 3 + Ender 3 (armbian)

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Статья не окончена. Возможно будет дописана позднее. Публикую по просьб...

Замена хотенда на 3D-принтерах Bambu Lab X1 и P1 серий 🛠

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

На примере...

Настраиваем прошивку Marlin и заливаем её в 3D принтер

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

В tripoai еще делаю

А я вот смазываю направляющие....

Либо авито либо официальный са...

Всем привет, печатаю Petg плас...

Печатаю на Neptune 4 Plus, во...

Купил 💸 плату, включил еë. А о...

Коллеги, привет! Стоит задача,...