Универсальная платформа для 3D печати (FDM), часть 2. Стремление к лучшему - враг хорошего или же вполне достаточное для...?

Лучшее - враг хорошего (крылатое выражение).

У меня непритязательный вкус: мне вполне достаточно самого лучшего (Оскар Уайльд).

--

Сразу оговорюсь, статья носит узконаправленный характер и, скорее всего, представляет интерес для DIY-самоделкиных, которые любят копаться в "terra incognita" FDM печати, решать свои прикладные задачи посредством своих же средств и мозгов, заниматься улучшениями, доработками и т.п., поэтому сразу прошу прощения за визуальную ограниченность данного проекта, красивостей показать особо не получается :)

В настоящее время наблюдается стремительный рост применения инженерных пластиков в 3D печати методом FDM. Причины - самые разные, но некоторые из них имеют высочайшую актуальность, что называется, непосредственно "здесь и сейчас".

Вопрос удержания деталей в процессе послойного формообразования на платформе, в зависимости от конструктивного исполнения FDM оборудования, решается либо использованием адгезивных пленочных подложек / покрытий (принцип термосварки химически сродных полимеров), либо применением жидких адгезивов / клеев (принцип термоактивируемого разделительного слоя), наносящихся непосредственно на подложку (из стекла, стали и др. материалов).

В предыдущей статье я попытался представить свой вариант некоего универсального решения платформы для 3D печати FDM. В первую очередь, инженерными пластиками, т.к. для общеупотребимых базовых пластиков такое решение просто избыточно и нецелесообразно.

По прошествии двух лет периодической эксплуатации такого решения, отметил для себя следующие его ограничения:

1. Выбор пленочных подложек весьма ограничен (легкодоступны PETG, PP, более-менее доступен PC, для полиамида совсем все плохо - пленочный полиамид у нас не производят и не возят, а термотрансферая пленка крайне тонкая) или же они обходятся крайне дорого (речь об ULTEM 1000), и их нет в наличии в России.

2. Вакуумный стол требует вакуумного насоса. Он постоянно тарахтит. В условиях производства или офиса это нормально, но у меня рабочий прототип принтера находится в квартире, и это тарахтение периодически вызывает недовольство у остальных членов семьи, да и ночью не разбежишься при наличии соседей :) Плюс, в моем случае, углеродные лопатки насоса имеют ограниченный ресурс работы, их надо потом искать, менять и т.д., что опять же в нынешних условиях может иметь ограничения - не все запчасти легкодоступны теперь. Подсмотренное у Stratasys решение казалось универсальным на момент своей реализации, но, по прошествии времени, захотелось еще большей универсальности... и более щадящего для ушей режима работы.

3. Производное от п.1 (в случае дефицита той или иной пленки). Гонять вакуумный насос, положив на стол стекло, используя наиболее стандартный подход печати на жидком адгезиве, опять же такое себе удовольствие. Насос для этого никак не нужен.

4. Производное от п.2. Выяснилось, что в ряде случаев вакуумный стол не способен обеспечить 3D печать на пленочной подложке (не исключаю, что это именно у меня так, что недостаточно сильный присос задан конструктивно). Наглядный пример - печать чистым ненаполненным полипропиленом. Пленочная подложка из PP достаточно дешева, купить ее можно без особых проблем (в малом количестве, например, можно купить в сети магазинов для художников Передвижник). Сам нижний слой PP к пленке приваривается идеально, но у PP (я использовал PP от 3D club) настолько сильная выраженная усадка, что на третьем-четвертом слое более-менее габаритной детали ее начинает скручивать винтом так сильно, что деталь вместе с пленкой срывается с вакуумного стола, при этом активная термокамера с фоновой температурой вплоть до 90 С не помогает. Адский просто отрыв.

В связи с этим, задумался, что и каким образом можно улучшить, модернизировать и т.п. Скажу честно, большой вклад во все эти последующие телодвижения "с улучшениями" внесло желание победить 3D печать чистым полипропиленом. Материал массовый, недорогой, с хорошим набором физико-механических свойств, интересный в плане прикладного применения.

Итак, дополнительно сервируем стол магнитами.

Решение в общем-то лежит на поверхности, уже достаточное время известно в рамках проекта Voron, в России, в частности, активно применяется компаниями Volgobot и F2 innovations. Да, и в обычных настольных принтерах магниты и магнитные подложки давно используются. Велосипед я не изобретал, просто адаптировал с учетом собственных целей и задач (в том числе, с учетом требований по термостойкости).

Что дает такое решение? Значительно расширяется возможность установки на платформу подложек из самых различных листовых материалов (вплоть до точного подбора пар "материал подложки - пластик печати"), а именно:

1. На вскидку, в России можно приобрести следующие листовые пластики: PET, PC, PS/HIPS, ABS, PP, PE, PMMA, PE, PA (капролон), POM, PEEK

2. Как и в случае вакуумного стола, можно продолжить использовать подложки из стеклотекстолита (СТЭФ или FR4), нанося на них адгезивы / различные типы клеев, но при более тихом режиме работы

3. Использовать подложки из тонколистовой нержавеющей стали (нужны сорта, которые магнитятся) и наносить на них соответствующие адгезивы

4. По-прежнему использовать самую стандартную связку "стекло - адгезив".

Магниты необходимо использовать термостойкие, т.к. листовые подложки придется нагревать (а в случае инженерных пластиков это выше 100 - 120 С). Именно по этой причине я не рассматривал магнитный винил или что-то подобное, т.к. требуется длительный срок эксплуатации с хорошим "запасом прочности".

В качестве подопытных в моем распоряжении было два принтера.

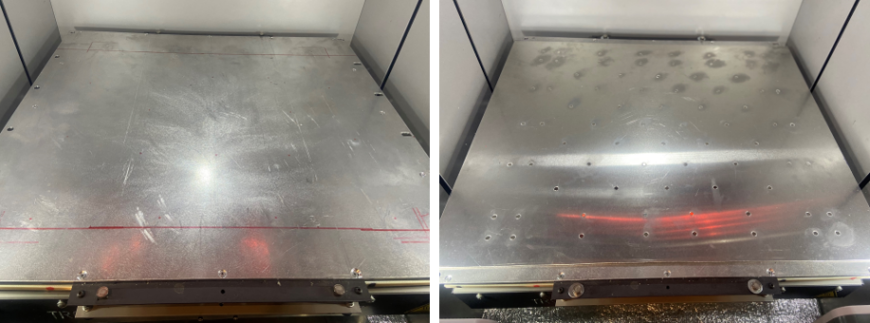

В первом случае используется стандартный вариант изготовления платформы-сендвича: внизу термостойкий пеноизолятор, над ним силиконовый нагреватель 220 В и вверху 3 мм алюминиевая пластина.

Для данного типа платформы использовал высокотемпературную (до 150 С) модификацию N35SH неодимовых магнитов 6x3 мм, распределив их в ней с определенным шагом. Монтаж магнитов осуществлялся посредством дополнительной 3 мм алюминиевой пластины из АМГ2, закрепленной поверх уже имеющейся алюминиевой нагревательной пластины, в которой были насверлены сквозные 6 мм посадочные отверстия, затем в них на теплопроводный клей Radial (термостойкость до 300 С) были вклеены сами магниты.

Если вы делаете такую платформу "с нуля", то никакой дополнительной пластины не потребуется, т.к. отверстия под магниты вы можете предусмотреть непосредственно в той пластине, которая будет контактировать с силиконовым нагревателем (в моем случае под магниты дорабатывался уже готовый стол, сверлить его на толщину магнитов было нельзя, чтобы не повредить нагреватель).

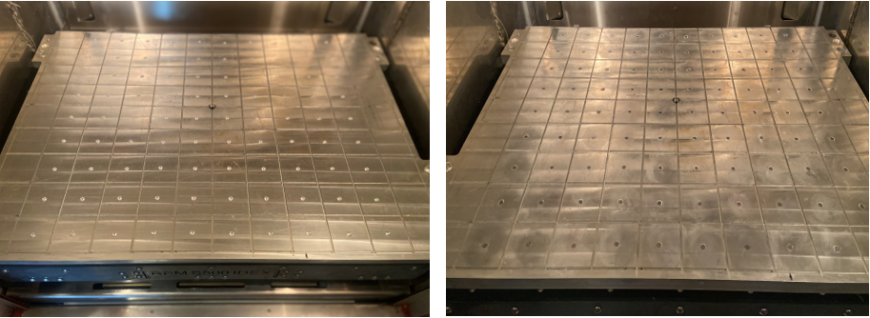

Во втором случае под магниты дорабатывалась платформа с вакуумным столом. Предварительно, в верхней плите из дюраля Д16T с шагом 5 см были рассверлены глухие посадочные отверстия 6 мм. Далее в них на термоклей Radial были вклеены жаростойкие (до 350 С) самарий-кобальтовые магниты 6x3 мм.

На данный момент это самый универсальный тип платформы FDM принтера, который я встречал :) Хочешь - пленочные подложки на вакуумный стол, хочешь - "всякое-разное" на магнитах. Причем сама платформа может разогреваться до 200 С, находясь при этом в активной термокамере с отдельным нагревом и конвекцией.

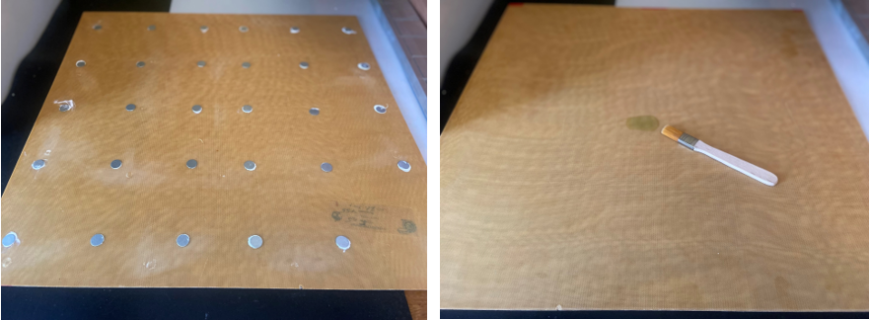

В каждой бочке меда ложка с дегтем. Теперь о самом проблемном моменте, когда мое стремление к лучшему чуть не обломалось нежданным образом. Магниты смонтировали. А как теперь на них крепить листовые подложки? Со стальными все понятно - просто укладываешь сверху, а если они полимерные, композиционные или стеклянные... В фирмах (например, mirmagnitov), специализирующихся на продаже всевозможных магнитов, предлагают, так называемую, ответную часть - тонкий жестяной "пятачок", который может варьироваться как по диаметру, так и по толщине. Когда я первый раз, лет 10 назад, пробовал делать платформу на магнитах, эти ответные части поставлялись сразу с тонким клеевым слоем. Это было очень удобно и универсально - стоят дешево, бери и сразу клей на поверхность, причем адгезия была отличной к самым разным материалам. У меня еще оставалось несколько пятачков старого образца, они прекрасно клеятся (и держатся при нагреве) даже к листу полипропилена.

Но в настоящее время ответные части поставляются "голыми", без всякого клеевого слоя. Конечно, это вносит большое неудобство - и трудоемкость их крепежа значительно повышается, и требуется подбор клея под определенный тип поверхности, и на тех же листовых пластиках на основе неполярных полимеров (как полипропилен) держаться они могут значительно хуже.

В общем, клеить жестяные пятачки нужно надежно, чтобы их не отрывало при контакте листовой положки с магнитами, иначе возникнет внутренний когнитивный диссонанс (простыми словами "нахрена все это было нужно"). Я использовал все тот же теплопроводящий клей Radial.

В случае использования стеклотекстолита или листового пластика выглядеть тыльная сторона подложки будет как на нижнем левом фото. Опять же, если у нас подложка из стекла, стали или стеклотекстолита, мы мажем ее рабочую сторону адгезивом / клеем для 3D печати (фото справа).

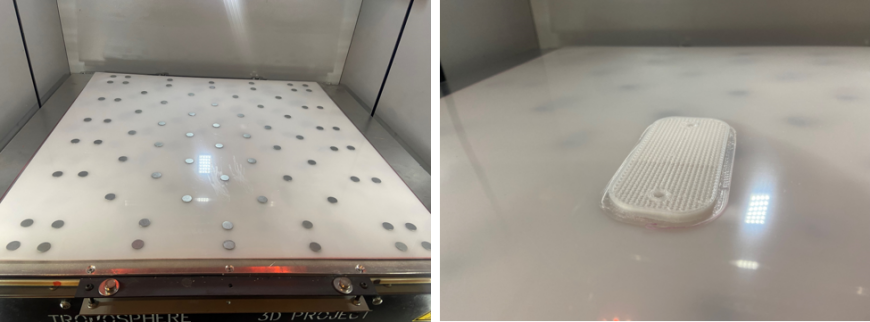

И теперь несколько слов о полипропилене. Тут, как всегда, сапожник остался без сапог. К моменту окончания "сервировки" платформы магнитами обнаружилось, что на остатке у меня всего 8 метров чистого полипропилена )))

Деваться некуда (а то народ не поверит), запускаем в печать плоский образец из PP размером 100 x 50 мм с заполнением 50%. В качестве подложки использовался натуральный листовой полипропилен толщиной 2 мм (свободно заказывается на Озоне, тыльная сторона с наклеенными "пятачками" на фото слева). Часть детали, на которую хватило имеющегося пластика, прихватилась отлично, при этом визуально я не увидел каких-либо "поползновений" с отрывом листа от магнитов. На фото видно, что брим местами не приварился изначально. Это из-за того, что докалибровку я делал "на лету", крутя барашки винтов.

С помощью макетного ножа образец (высота порядка 3 мм) удалось сковырнуть с листа полипропилена после остывания. В ближайших планах докупить чистый полипропилен и провести полноценную печать на листовом полипропилене. По всей видимости, придется использовать рафт. На данный момент не готов ответить на вопрос, удастся ли отделить после печати сам рафт от листа полипропилена (без значительного ущерба для последнего), эксперимент покажет. Но для реализации каких-то важных проектов считаю возможным смириться и с одноразовым использованием листа полипропилена, цена на него позволяет...

Надеюсь, это все-таки универсальное и хорошее решение платформы для FDM, хотя "лучшее, конечно, впереди!" © :)

Еще больше интересных статей

Адресная лента для отображения статусов 3Д принтера

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Qidi Q2 — Ремонт и «даунгрейд» во благо: замена тензодатчика на концевик

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Blue Pill & SSD1306, ну очень маленькие.., но 32 бит!

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Решил я тут попробовать перейти с 8 бит на 32.

Готовы...

Комментарии и вопросы

Все 3 пакета делают одно и то....

Как раз наоборот. Полная гармо...

Напомнило видос:- Ребят, вы ме...

Всем доброго времени сутокПри...

Мое почтение уважаемому сообще...

Какие настройки нужны чтобы Ор...

Ни с того ни с сего такое нача...