RPMachine: Большой работник малого офиса

'Welcome my son, welcome to the Machine...' (Pink Floyd, 1975)

Добрый день, уважаемое сообщество '3D печатников'. В рамках проводимого 3D Today конкурса позвольте немного поучаствовать и заодно поделиться с вами информацией об истории создания и некоторых конструктивных особенностях 3D принтера собственной разработки. Основное его назначение - периодическое изготовление крупных и среднегабаритных прототипов и концепт-моделей при адекватном (для финансовых возможностей малого офиса) уровне затрат.

Первая мысль о вероятной возможности создания данного аппарата проскочила примерно год назад. В это время у нас уже был в эксплуатации bq Witbox, и его вполне хватало для большинства прикладных применений. Однако, иногда возникали потребности в изготовлении довольно крупных черновых прототипов цельной формы, без склеивания. Несколько раз обращались для предварительного просчета стоимости их изготовления на 900-м Fortus'e, однако каждый раз ценник, существенно превышающий 150 тыс.руб. за единичную деталь (характерная на тот момент цена типового настольного 3D принтера), возвращала 'с небес на землю'. Стало ясно, что промышленная FDM-технология для решения некоторых наших задач оказывалась непосильной. К этому же приблизительно времени нами был получен отрицательный опыт приобретения некоего принтера с заявленной большой рабочей зоной и доступной ценой, но оказавшимся полным фейком. Стечение этих обстоятельств привело в итоге к тому, что после некоторых колебаний, все-таки решился попробовать реализовать идею изготовления 3D принтера с более-менее приемлемыми характеристиками самостоятельно. По времени, с момента первоначальных набросков до появления более-менее работающей версии, ушло без малого 9 месяцев. Собственно, изначально спешки никакой не было. Скажем так, проба сил полностью за собственный (в рамках разумного) счет. В плане конструктивной реализации было принято решение использовать типовые детали, используемые для построения доступных ЧПУ-систем и 3D принтеров, алюминиевый станочный профиль seeNsee, плюс корпусные элементы из стали 2 мм и декоративные элементы из оргстекла 5 мм изготавливались методом лазерной резки. Что касается названия, то тут все просто - Машина для быстрого изготовления прототипов :) Обыграна тематика Rapid Prototyping & Manufacturing (RP&M). Не столько стремление пафоса нагнать, сколько захотелось таким образом отдать некоторую дань молодости своей, когда еще по учебе в институте в 90-е и началу трудовой деятельности окунулся в сферу быстрого прототипирования.

Важное замечание, при создании данного 3D принтера ни один Witbox не пострадал :D Хотя некоторые конструктивные наработки с испанского аппарата были взяты в качестве первоначального ориентира. Все фотографии и видео, которые привожу ниже, сделаны 'как есть' в реальном рабочем интерьере, поэтому заранее прошу прощения за качество и сопутствующий 'антураж'. С другой стороны, образец некоммерческий, поэтому постановочные фото и не предполагались. Итак, добро пожаловать, к знакомству с RPMachine.

Технология 3D печати: FDM

Материалы: термопластичные полимерные нити диаметром 1,75 мм с температурой плавления до 270 град.

Рабочая зона: 500x500x600 мм (при работе с 2-мя экструдерами 450x450x600 мм)

Габариты: 820x810x1600 мм

Общая конструкция

Еще на стадии первичной прикидки решил в пользу напольного исполнения, поэтому компоновку делал так, чтобы вертикальный габарит 'выбрать' по-максимуму ('экономить' в высоту особого смысла не видел). Условно можно выделить три зоны:

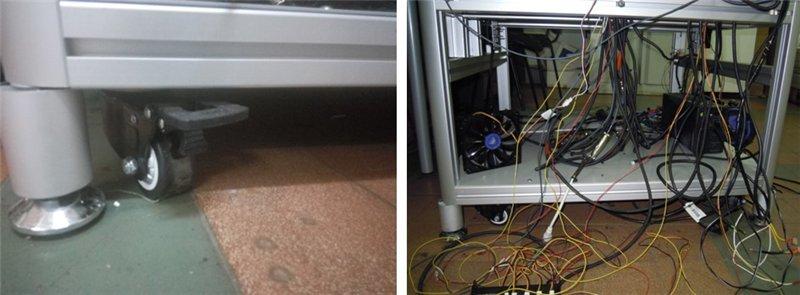

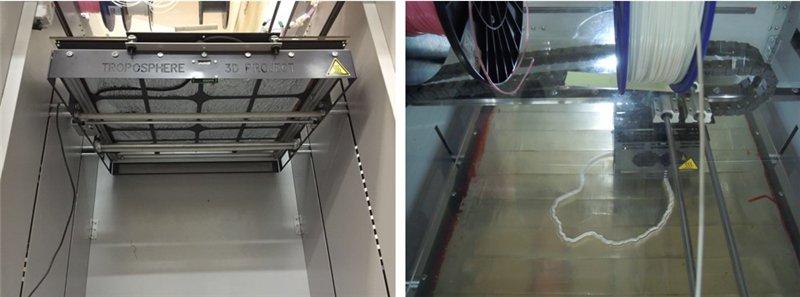

Зона 1: несущая станина, выполненная из конструкционного анодированного алюминиевого профиля seeNsee 45-й серии. Для возможности перемещения внутри помещения предусмотрены колеса, а также предусмотрены ножки фиксации с возможностью регулировки нужной высоты при окончательной установке по месту.

Зона 2: Рабочая камера с узлом кинематики в верней части и модулем электроники в нижней. Единый несущий каркас принтера, формируемый из конструкционного анодированного алюминиевого профиля seeNsee 45-й же серии и стальных панелей толщиной 2 мм, соединяемых между собой прочными стальными уголками посредством болтовых соединений. При этом вертикальные стальные панели с одной стороны образуют между собой боковые и заднюю стенки рабочей камеры, а горизонтальные панели еще являются базовыми поверхностями для крепления элементов механики - ШВП, цилиндрических и рельсовых направляющих, шаговых двигателей. Блок электроники выполнен автономным модулем, закрепленным под днищем рабочей камеры. Такое решение позволяет изолировать его от зоны воздействия тепла в рабочей камере, обеспечивает быстрый доступ к элементам электроники, плюс в любой момент имеется возможность перейти с одного типа управляющей платы или ЖК-дисплея на иные, просто заменив их в данном модуле (новую облицовочную панель модуля легко нарезать заново). Само расположение панели управления, честно говоря, получилось в итоге низковато, но если завести в хозяйстве складной стульчик из ИКЕА, то данная проблема легко решается :)Платформу, насколько смог, предусмотрел жесткой. Калибровка ручная четырехточечная (прижимными гайками), на жестких пружинах, наощупь ничего не люфтит. В основе - рама из 20-го алюминиевого профиля с обвязкой стальным (2 мм) каркасом. Снизу платформа дополнительно стянута алюминиевыми трубками-распорками. В качестве нагревательного элемента используется силиконовая 'грелка' мощностью 1 кВт, управляемая посредством симисторной схемы. Нижняя часть нагревателя изолирована пластиной 3 мм из пробкового дерева и фольгированной теплоизоляцией. Конечно, в идеале, предусмотреть бы нагреватель с зональным нагревом, но это выше моих скромных инженерных возможностей :) Верхняя подложка, съемная на магнитах, выполнена из 5 мм жаропрочной стеклокерамики Robax.Зона 3: Область хранения и подачи материала в рабочую зону. Тут все достаточно просто - горизонтальная штанга с возможностью размещения в ряд до 8-10 катушек нитей 0,5/0,75/1 кг, штангу можно сдвигать по высоте и, таким образом, размещать для работы большие катушки 2/2,5 кг. Область с материалом отделена от рабочей зоны прозрачной панелью из оргстекла 5 мм (верхняя часть рабочей камеры), которую можно снять в случае работы с резиноподобными материалами и обеспечить прямую вертикальную подачу нити в экструдер, минуя тефлоновую трубку.В качестве внешней отделки используются панели из оргстекла 5 мм, с одной стороны обеспечивается эстетичный внешний вид, с другой - они являются быстросъемными и позволяют в случае необходимости оперативно добраться до исполнительных механизмов 3D принтера.Кинематика. Обеспечение осевых перемещений.Реализация оси Z:

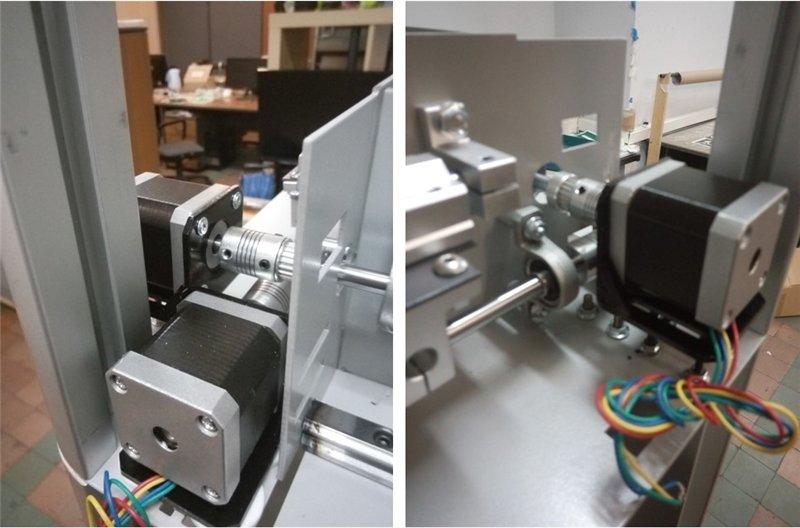

Перемещение платформы в вертикальной плоскости обеспечивается посредством двух шаговых двигателей Nema 17 42STH60-1206A (6,2 кгxсм), работающих в связке с двумя ШВП 1605, расположенных симметрично с левой и правой сторон платформы и сопряженных с каждой стороны с парой цилиндрических валов SFC 16 мм, при этом линейные подшипники SMA16 на валах имеют регулировку люфта. Забегая вперед, при первичных тестовых прогонах эффекта Z-вобблинга не обнаружил.Совершенно не силен в хитросплетениях кинематики типа H-Bot, но посчитал, что для рабочей зоны 500x500 мм будет сложно обеспечить оптимальное натяжение ремня большой длины. Вместо этого применил иную кинематическую схему по осям XY - каждая из осей X, Y приводится в движение парой шаговых двигателей Nema 17 8401 (4,8 кгxсм), вал каждого из движков сопряжен с вращающимся валом SFC 8 мм. На каждой паре валов, закреплены шкивы Т2,5-z20, между которыми параллельно натянуты зубчатые ремни Т2,5 6 мм. Мне такая схема показалась интересной по нескольким причинам:

- проще обеспечить равномерное натяжение ремней;

- пара паралельно установленных на каждую из осей шаговых двигателей и, соответственно, зубчатых ремней позволяет суммировать их общее тяговое усилие и синхронизировать перемещения каретки экструдера по периметру рабочей зоны;

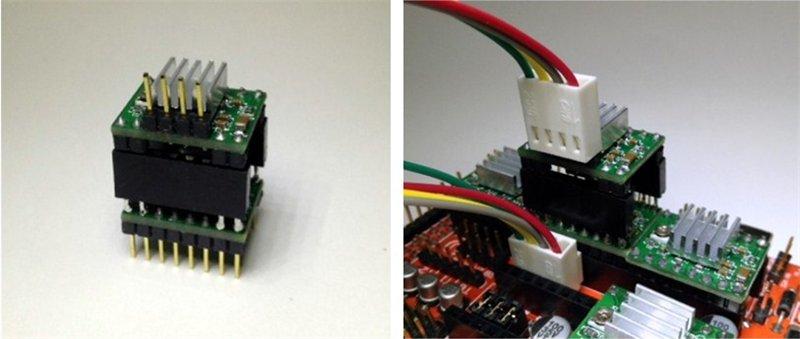

- зубчатые ремни и шаговые двигатели осей полностью выведены за периметр рабочей зоны и не попадают в область воздействия тепла в рабочей камере.Идею с запараллеливанием шаговых двигателей для каждой из осей посредством использования спаренного драйвера шагового двигателя А4988 я услышал от Евгения Павлова из r23d, он использовал ее при разработке своего настольного ЧПУ-станка. Т.к. на этапе первичной проработки RPMachine я не ставил себе целей использовать более мощные шаговые двигатели Nema 23 и более мощные, чем А4988, внешние драйверы шаговиков, то идея показалась интересной и вполне жизнеспособной. Однако, в ближайшем будущем я планирую все-таки отказаться от драйверов А4988 в пользу внешних. Связано это с тем, что при первичных прогонах все-таки проскакивал сдвиг слоя при повышенных скоростях (100-120 мм/сек). При снижении скорости до 60-70 мм/сек, соответственно, все нормализовалось. Связываю это с возможной нехваткой силы тока драйверов А4988 при работе на повышенных оборотах. Реализация оси Y:

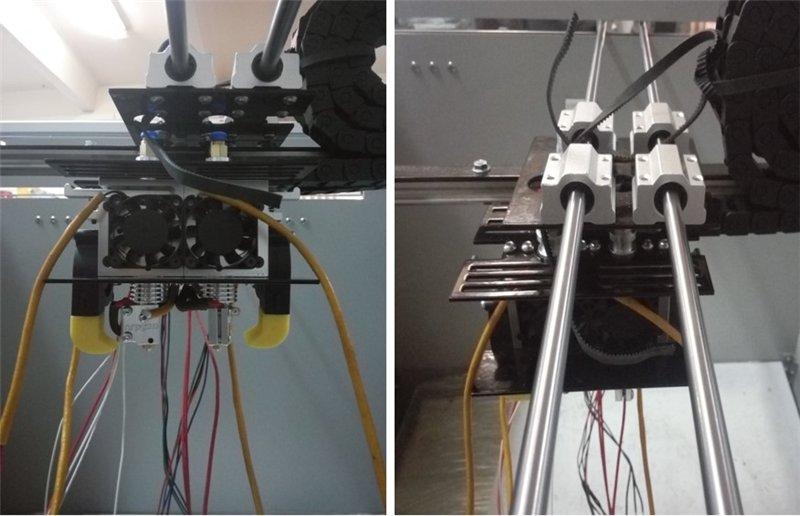

Задача оси Y в данном случае перемещать рельсу с блоком экструдера по координате Y. Само перемещение осуществляется по параллельно установленным рельсовым направляющим H.S.A.C. GHR15R и обеспечивается двумя линейными каретками H.S.A.C. GHW15CC, на которых поперек крепится стальная (2 мм) пластина-держатель рельсовой направляющей блока экструдера.Реализация оси X:

Самое неоднозначное решение при разрботке конструкции, но я пошел на него, т.к. хотел полностью исключить присутствие в площади рабочей зоны зубчатых ремней и шаговых двигателей, ответственных за линейные перемещения. Сам блок экструдера перемещается по одинарной рельсовой направляющей H.S.A.C. GHR15R посредством линейной каретки H.S.A.C. GHW15CC, а непосредственное перемещение экструдера по рельсе обеспечивается двумя параллельными валами SFC 8 мм, образующими в области блока экструдера перекрестие и закрепленными на линейных подшипниках SC8LUU, которые в свою очередь двигаются по двум параллельным цилиндрическим валам-направляющим SFC 8 мм. Наглядное фото будет приведено ниже при описании блока экструдера. Такое решение, на мой взгляд, позволяет 'разгрузить' рельсу, по которой передвигается экструдер, т.к. само перекрестие устраняет эффект висящей над платформой балки, подверженной изгибу. Получаем, в итоге, рельсу закрепленную на каретках H.S.A.C. GHW15CC, уравновешенную в пространстве с помощью перекрестия в блоке экструдера.Блок экструдера:

Первоначально планировал использовать двойной боуден-экструдер с хотендами типа Himera, однако, восторжествовало желание обеспечить универсальность в плане использования различных материалов, особенно гибких нитей. Это в итоге несколько 'съело' полезную площадь рабочей зоны, ухудшило общую производительность, но позволило предусмотреть в будущем 'печать' гибкими филаментами. На момент разработки принял решение в пользу директ-экструдера испанской фирмы Recreus, являющейся разработчиком такого прекрасного (прочного, износостойкого, позволяющего вести печать на холодной платформе) резиноподобного материала как FilaFlex. В итоге соорудил блок, состоящий из двух директ-экструдеров Recreus, прикрепив на нижние концы резьбовых частей хотендов M6 нагревательные блоки Volcano (достойная по качеству версия приобретена у МЗТО), позволяющие работать на соплах 0,6/0,8/1,0/1,2 мм.Естественно, блок экструдера с рельсой по X и валами 8 мм в перекрестии получился довольно массивным, порядка 2,5 кг, но двойные Nema 17 (2x4,8 кгxсм), на самом деле, вполне справляются, главное подобрать оптимальные ускорения. Облицовка блока выполнена из стальных пластинок 0,5 мм, закрепленных на магнитах, так что оперативный доступ к экструдерам обеспечен. Плюс с блок заранее прокинуты дополнительные провода на случай, если возникнет необходимость установить индуктивный датчик автоуровня платформы или (самое главное!) датчик протяжки нити.Термостатируемая рабочая камера:

Предпринял попытку добиться некоторого термостатирования рабочей камеры, замкнутый объем которой формируется из двух боковых, задней, нижней стальных панелей, передних двойных дверок из оргстекла 5 мм, а также верхней панели из оргстекла 5 мм. Нагрев камеры обеспечивает 400 Вт тепловентилятор HVL 03115.0-00, который работает на включение/выключение в паре с терморегулятором KTO 01159.0-00 (диапазон +20+80 С). Конечно, наличие в боковых стенках рабочей камеры технологических вырезов под держатели платформы и направляющие блока экструдера, не позволяют добиться настоящей герметичности, часть тепла уходит. В принципе, задачу можно было бы решить посредством использования гофрозащиты. Но для единичного образца это выходило бы очень накладно. Сам тепловентилятор реально позволяет достичь температуры порядка 40-45 градусов в камере, дальше не проверял, да и вряд ли при такой мощности это удастся. Однако, если использовать тепловентилятор одновременно с нагревом платформы, можно достичь и гораздо более высокой температуры. Но опять же очень энергоемко выходит. С другой стороны, если работать с PLA и FilaFlex, то нагрев можно и не использовать. Блок управления:

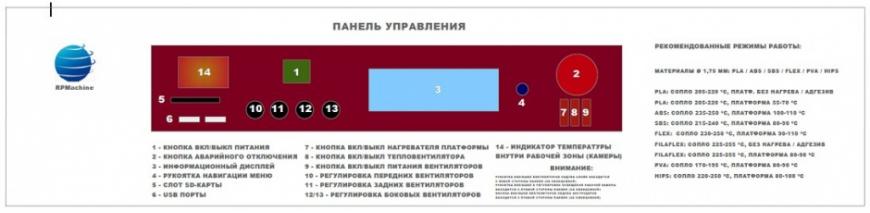

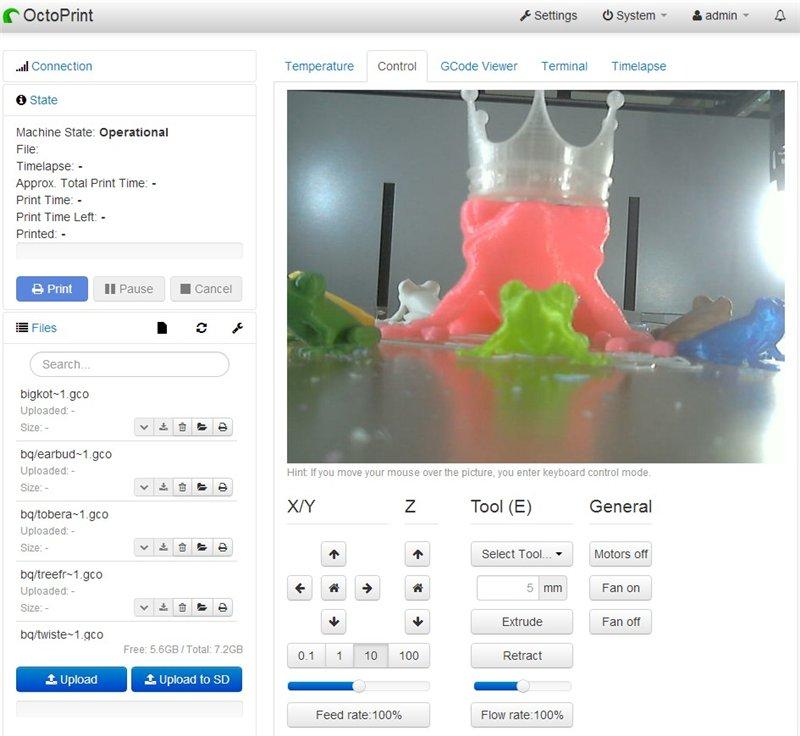

Как уже упоминал, вся электроника выведена в отдельный выдвижной блок с возможностью быстрого доступа. При необходимости ее элементы можно видоизменять, добавлять, удалять и т.п. На данный момент я остановился на самом доступном и универсальном варианте в виде 'сэндвича' Arduino Mega 2560 + RAMPS 1.4. Т.к. изначально планировал работать на соплах 0,6 и 0,8 мм при толщинах слоев 0,25-0,40, то обеспечиваемой производительности и точности мне полностью хватает. Тестовые прогоны показывают, что все работает вполне сносно. Если же в будущем что-то принципиально интересное появится из управляющих плат, можно будет проапгрейдить.Ниже привожу принципиальную схему панели управления с обозначением кнопок и т.п. Стоя, управлять с панели оказалось достаточно проблематично, но опять же выручает опция - складной стульчик :) К тому же на борту имеется Octoprint, поэтому можно запускать и контролировать процесс дистанционно через веб-интерфейс с возможностью видеотрансляции.Внешний мониторинг работы:

На случай скачков тока или кратковременных отключений предусмотрен источник бесперебойного питания (резервируется только блок питания самого 3D принтера, тепловентилятор и нагреватель платформы запитываются отдельно от электросети). Для обеспечения web-мониторинга и дистанционного управления посредством Octoprint'а используется Raspberry Pi 2 (через wi-fi адаптер), к которой также подключена web-камера, позволяющая транслировать видеокартинку процесса в текущем времени (также в случае печати ответственных деталей можно использовать дополнительную ip-камеру, транслирующую общий вид рабочей камеры). После нескольких попыток у меня так и не получилось наладить дистанционное выключение принтера через Raspberry Pi 2 и твердотельное реле. В итоге, я использую очень удобное устройство L Power Node 2PDU, позволяющее в случае экстренной ситуации (визуально зафиксированный сбой в работе принтера) вырубить электропитание всех систем из любой точки, где есть подключение к интернет.

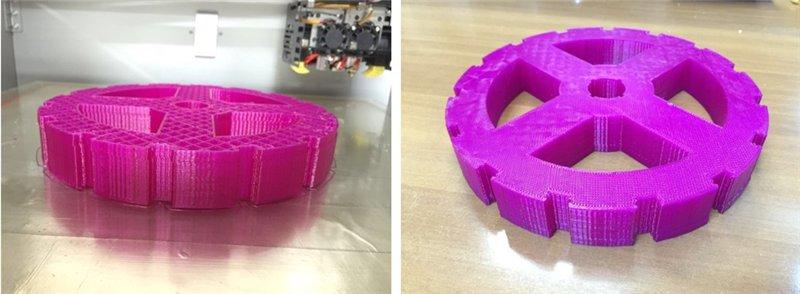

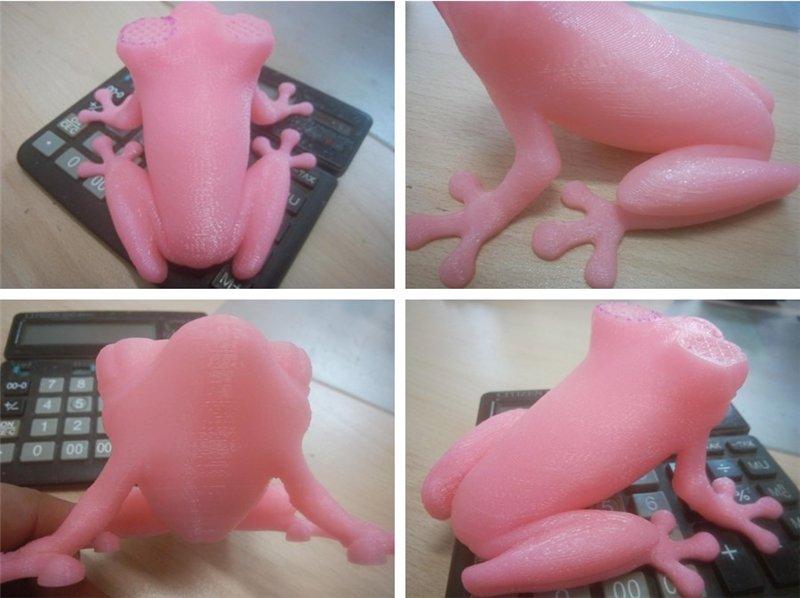

К сожалению, на данный момент не могу похвастаться большим количеством изготовленных моделей, т.к. только-только заканчиваю доводку аппарата, пока на стадии тестовых прогонов, нет-нет, а косячки вылезают. Также пока есть нюансы с работой экструдера - не освоил двойную экструзию, коплю на PVA пластик :). Но в комментариях позже обязательно буду выкладывать фото удачных образцов. Пока на данный момент привожу тестовую деталь диаметром 300 мм и лягушку размером с бухгалтерский калькулятор (почти в конце закончилась нить, смену которой я проворонил, поэтому фото 'как есть';)).Также привожу несколько ссылок на видеоролики с тестовыми прогонами. Работа по обкатке и финишной доработке аппарата еще ведется, необходимо разобраться, прежде всего, с двойной экструзией. Так что позже обязательно поделюсь итоговыми новостями.

Видео Общий вид

Видео Тестовая печать 1

Видео Тестовая печать 2

Видео Тестовая печать 3

Еще больше интересных статей

Как превратить любую 3D-фигурку в заглушку для забора

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Записываю этот опыт скорее как заметку для себя, чтобы не забыть...

Пробую работать со слайсером Creality.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Обработка парами ацетона.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Решил написать пост, тем самым отвечая на часто задаваем...

Комментарии и вопросы

Потому что максимально написан...

Краткая выжимка. Если вам нужн...

Отдельно ничего не покупал. То...

Доброго дня ! Прошу помочь раз...

Добрый день, столкнулся с тако...

ПОСЛЕ ЗАМЕНЫ ХОТЭНДА В СБОРЕ,...

Убрал принтер на балкон на вре...