Picaso Designer и его не легкая судьба

Сразу стоит сказать что принтер к нам попал не новый, предыдущий хозяин так и не смог с ним разобраться. Более чем вдохновленные новой 'игрушкой' и предстоящим вечером мы рванули в бой...

Можно сказать что бой продлился не так долго, и принтер через два часа уже печатал модели. Заранее хочу отметить что на нозле 0.3 мы добились честных 100 микрон, правда получилось это не сразу.

Но обо всем по порядку.

Визуальный осмотр принтера.

Сказать что мы были несколько ошарашены - это не сказать ничего. В глаза просто бросались некоторые технические недоработки.

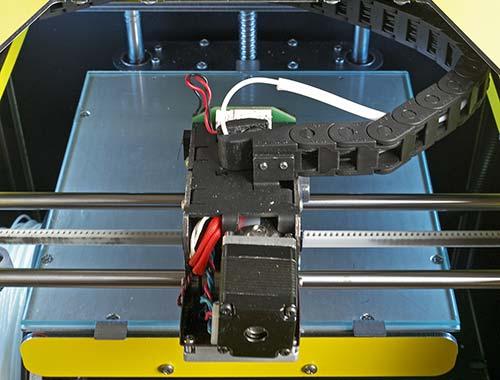

В первую очередь, это подача прутка. Кажется что то пошло не так. Угол подачи прутка в экструдер слишком острый что бы гарантировать стабильную работу, и это подтвердилось практически сразу. Такой способ загрузки ставит перед материалом высокие требования по качеству, настолько высокие что из 6 упаковок фирменного пластика Picaso проверку на ломкость сразу провалили 4 упаковки.Если материал не правильно хранился, не слишком свежий, или слегка ломкий - ни в коем случае не загружайте его в Picasso Designer. Иначе вы подарите себе веселый вечер - о чем я и расскажу чуть ниже.

Простейшая логика подсказывает что подняв кабель канал на полтора - два сантиметра, и сделав более покатый желобок, проблема загрузки и облома пластика была бы решена.

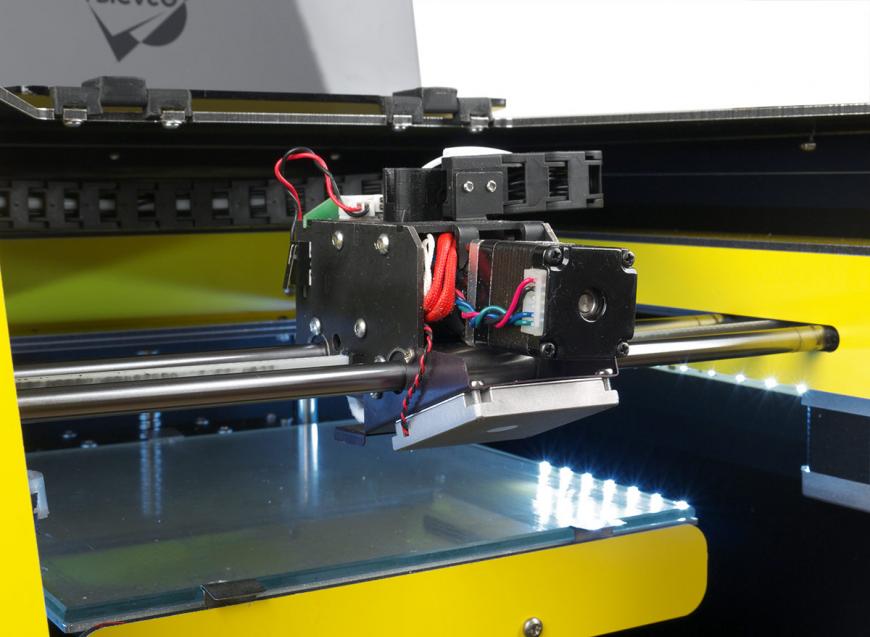

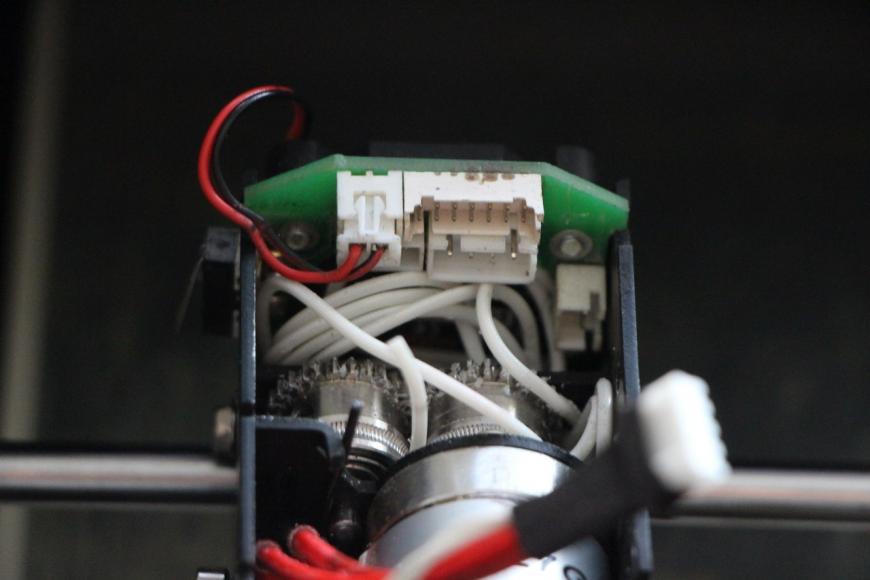

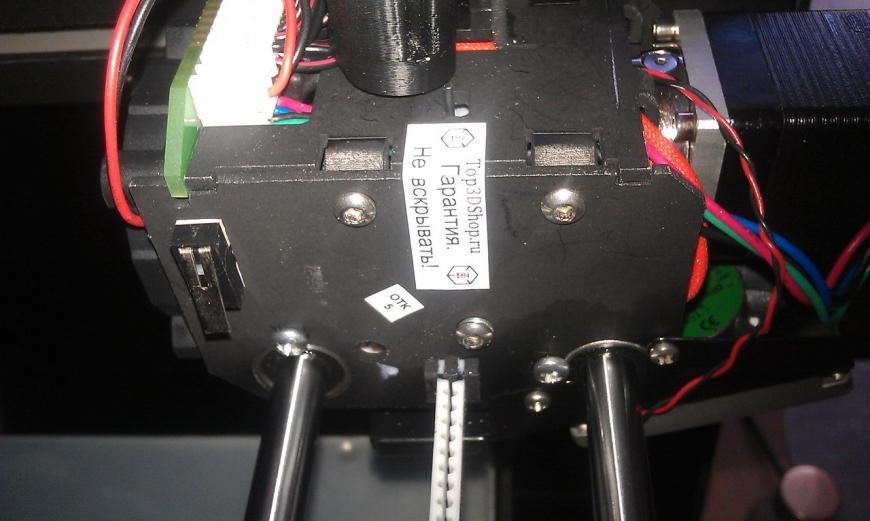

Иногда очень хочется взглянуть в глаза тому кто это сконструировал...Второе по списку, но не по важности - конструкция печатающей головки. Обслуживанию не подлежит, точка. Это единственная мысль которая приходит в голову при ее ближайшем осмотре.

Ее конструкция спорная, с одной стороны она получилась вполне компактной, с другой - сложно обслуживаемой. В комментариях на моей странице 'Вконтакте' мне сказали, что автор сего изделия об этом говорил еще на первых презентациях Picaso Designer - 'Все обслуживание дальше смены нозла - идите в сервисный центр', примерно так.

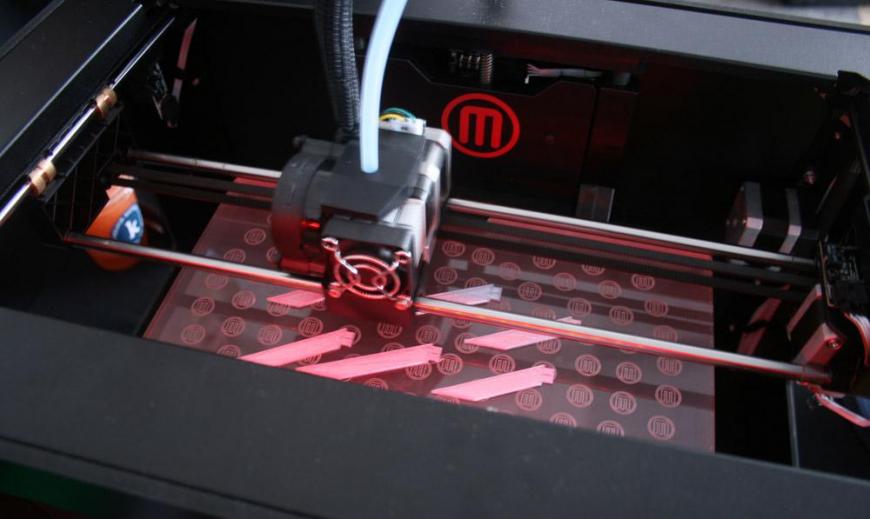

Давайте сравним хотя бы с конструкцией головы от Makerbot Replicator или Replicator 2x.Она настолько понятная и логичная что разобраться и обслужить ее может даже ребенок, причем, одной рукой! Обслуживание же головы Picaso Designer подарит вам часок другой головной боли и кучу болтиков разного калибра и типа. Да, да, да! При сборке головы используются звездочки (к которым есть ключ в комплекте с принтером), шестигранники и обычные саморезы 'плюсики'. А в той же голове от MakerBot вам потребуется лишь шестигранник.

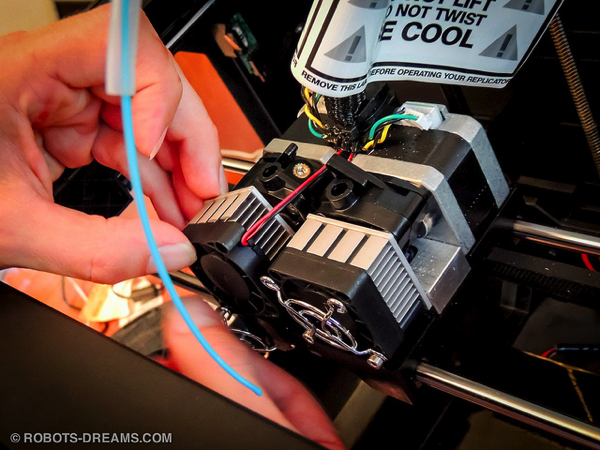

Более того, скажу что для извлечения обломка пластика из головы, вам потребуется практически полностью ее разобрать. А если вам 'повезет' и вам попадется пластик низкого качества или брак - вы будете это делать постоянно.

Еще пара фотографий, автор Владимир, с его разрешения добавляю их сюда, приправляя их его же комментариями.

У нас была практически аналогичная ситуация, на этапе загрузки прутка в головку произошел облом нити, пришлось разбирать голову. Но тут возникает интересная ситуация.Печатал принтер, печатал, а потом образовалась пробка в нагревательной трубке и пластик начал медленно наполнять внутреннее пространство печатающей головки.

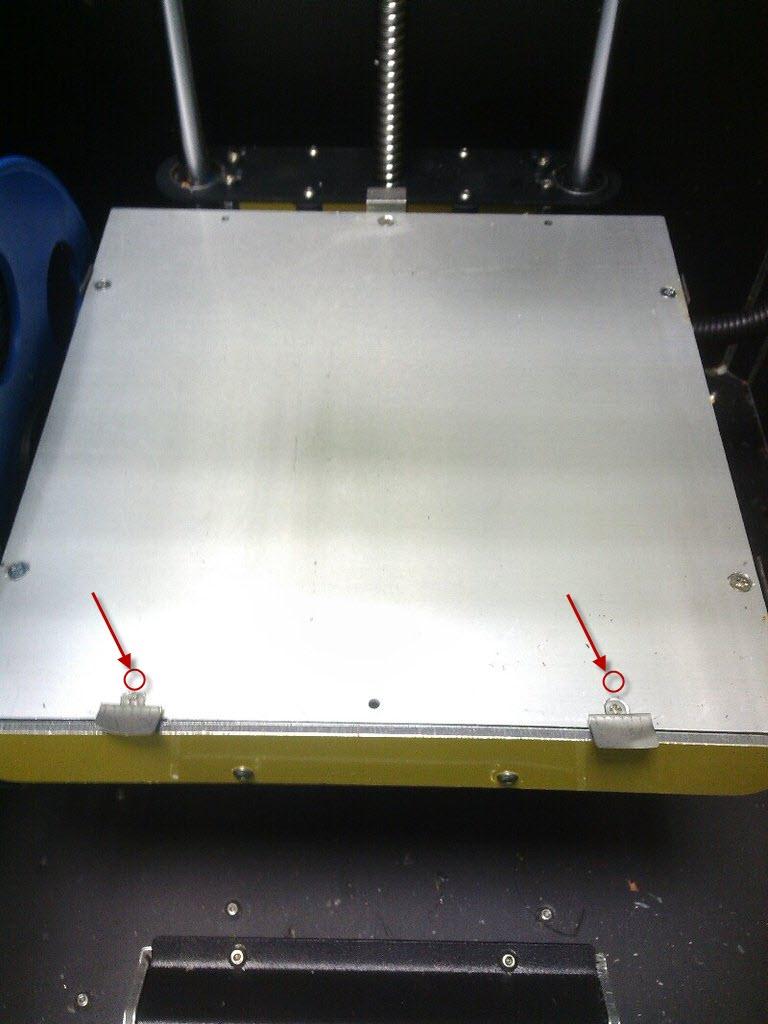

Т.е. производитель предлагает при простейших поломках, засорах головы и прочих мелких неприятностей связанных с обслуживанием принтера - отправлять его им. Интересно получается, да?Пункт третий - конструкция стола и его калибровка. Я думаю что каждый в начале сталкивался с утомительным процессом калибровки стола. При первой калибровки мы поняли одну простую вещь которая закладывалась инженером в этот проект - 'Пользователь должен СТРАДАТЬ!'. Да, именно так. Для начала, сняв стекло, крепления нужно немножко поджать, в противном случае после его установки оно будет банально гулять по платформе. Но это то с чем можно смириться.И всё бы ничего. Но недавно я был в ЦМИТе при физико-техническом лицее нашего города и обнаружил 'гарантийные' наклейки. Молодцы, блин.

Самая большая проблема кроется в их месторасположении, на следующей фотографии, я указал точки, в которые встает нозл при калибровке платформы.

Простой вопрос, чем думал автор? Закрытая конструкции принтера, с одним смотровым окном/крышкой

не позволяет посмотреть на платформу под углом, крепления же стекла, не позволяют нормально проконтролировать калибровку стола при просмотре спереди. Тут даже слов не хватает.Конечно для тех кто уже приспособился производить калибровку во время печати это не станет проблемой, для всех остальных...

Что до шума, то можно еще добавить что линейные подшипники стоят просто ужасные, что оси смазывай, что не смазывай...

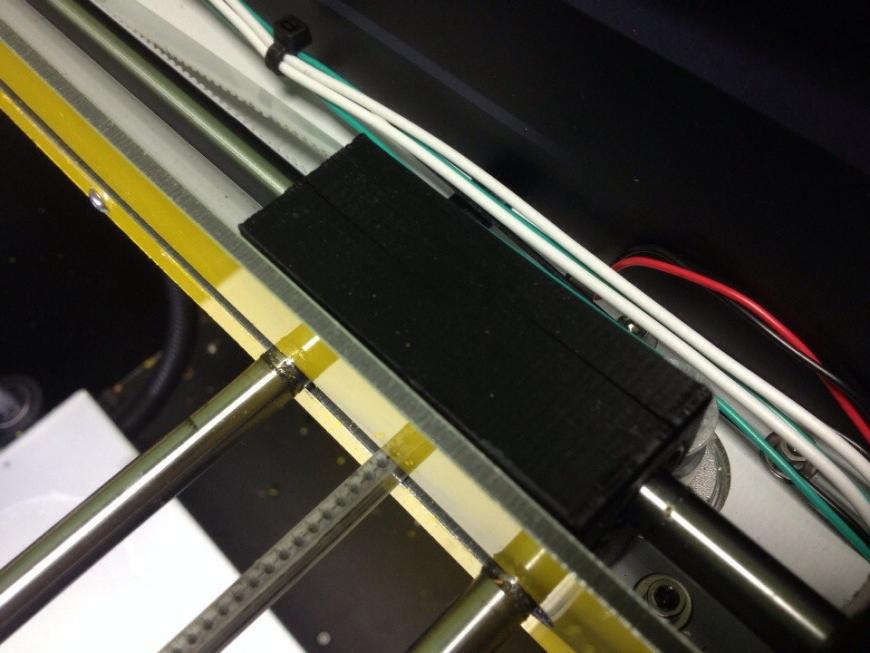

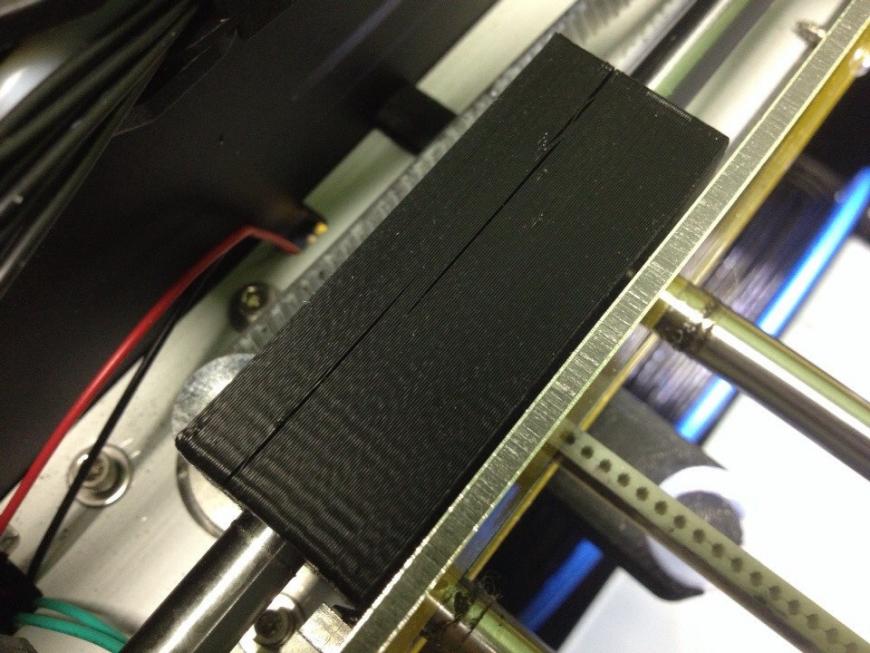

Этот принтер является самым громким, из тех что я видел.Пункт пятый - детали распечатанные на принтере. Серьёзно, когда я это увидел, у меня возникло ощущение, что я получил RepRap в красивой обертке.

На первой фотографии из этого пункта прекрасно видна ABS'ова пыль (отпечаток пальца - мой :) ), что как бы намекает на активное соприкосновение ремней с частями корпуса. По счетчику принтер отработал в 450 часов, что будет через пол года?

Далее - детали, которые соединяют оси x и y, как видите трещина, и не одна. С другой стороны - тоже самое. Сколько времени пройдет прежде чем они потеряют целостность?

В поисках плюсов. Хочется отметить что принтер не обделен и своими плюсами. Во первых это жесткость конструкции, благодаря использованию композитных алюминиевых панелей корпус выглядит добротно. Все части жестко закреплены. Ничего не шатается.

На осях X и Y используются валы 8мм, на оси Z стоят валы на 12мм. При текущем рабочем объеме их более чем хватает

что бы обеспечить жесткость осей. На оси Z стоит ШВП, 12мм с шагом 3мм, более чем добротно.Хоть подача прутка в печатающую головку и не доработана, но тем не менее такая конструкция позволяет получить

компактный принтер без лишнего пространство над головой.

Корпус закрытый, это тоже несомненный плюс, скорее даже необходимость для качественной печати ABS пластиком.

На этом я наверное закончу этот пост, и вынесу его на ваш суд. Спрашивайте, комментируйте.

Еще больше интересных статей

Creality K1C Замена верхнего портала (если пришёл с завода кривой)

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Creality K1 SE - Отвод нагретого в БП воздуха из отсека электроники.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Ремикс на PRUSIA MMU2 (Часть 1: вводная)

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

гляньте на озоне, удивитесь ск...

Попробую настроить Куру

Делать ширину линии шире бессм...

Привет.При очередном запуске п...

привет, сообщество! появилась...

Здраствуйте при пайке платы Pe...