Рано или поздно большинству печатников надоедают обычные PLA и ABS-пластики. Хочется чего-то более интересного и необычного. И здесь на выручку приходит легендарный Кай Парти со своим ассортиментом прутков на любой вкус. В последние годы этот немецкий созидатель филаментов обрел заслуженную славу, став авторов всевозможных композитных прутков, включая древесные и керамические имитаторы и даже материалы для 4D-печати.

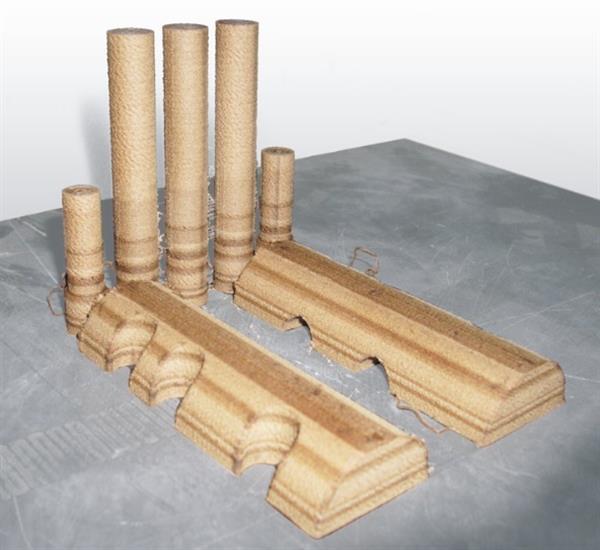

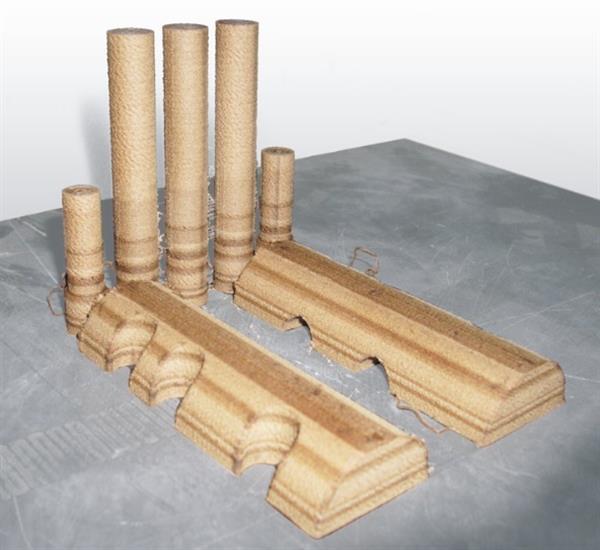

Наиболее известным изобретением стал древесный композит LAYWOOD, представленный в далеком по меркам 3D-печатного мира 2012 году. Этот специальный филамент состоит из полимера с наполнителем из древесных опилок и позволяет создавать объекты с внешним видом, текстурой и даже запахом древесины. Если же креативно поиграть с температурой экструзии в переделах 175°С и 250°С, то можно даже изменить оттенок печатаемого материала, что позволяет имитировать годовые кольца.

«Я пытался распространить продукт среди мелких и крупных ритейлеров, продемонстрировавшим интерес. Иногда стоимость доставки чуть ли не превышала стоимость заказанного филамента. Так что доставка LAYWOOD из моего гаража по всему миру была делом непростым», – рассказывает Кай. «Тем не менее, спрос был с самого начала. В первый же месяц я получил хорошие отзывы с примерами ранних работ: деревянных самолетиков, хлебниц и статуэток филина. Жереми Франсуа даже придумал специальный плагин для автоматизации процесса манипулирования G-кодом для создания эффекта годовых колец. Для меня это стало замечательным подарком».

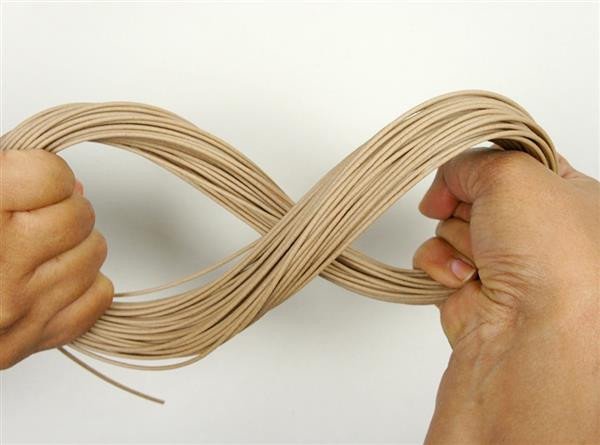

Популярность древесного филамента заставила Кая вернуться к своей ранней разработке, дабы предложить новый и весьма интересный вариант бестселлера. Новинка называется «LAYWOOD-FLEX» и представляет собой более гибкую версию оригинала. Если первая версия эмулировала твердую, сухую древесину, то версия FLEX по своим механическим характеристикам более близка к живым веткам деревьев. «Я добавил в смесь некоторые пластификаторы и получил результат в виде термопластического полимерного композита из безопасных материалов. Филамент не похож на резину, но достаточно гибок для печати весьма ударостойких моделей», – поясняет Кай.

Таким образом, LAYWOOD имеет более высокий предел прочности, но неизбежно сломается под достаточно сильным давлением. LAYWOOD-FLEX, с другой стороны, менее прочен, но гораздо более эластичен. Материал может быть использован для печати ремней, декоративных элементов и даже небольших предметов мебели.

Характеристики LAYWOOD-FLEX:

- Минимальная склонность к усадке и деформациям

- Грубая или гладкая поверхность, поддающаяся шлифовке

- Разница в температуре экструзии (от 185°C до 255°C) ведет к появлению светлых или темных оттенков разной градации, позволяя имитировать годовые кольца. Пластик темных оттенков демонстрирует повышенную гибкость

- На холодных столиках хорошо схватывается с ABS-раствором и малярным скотчем

- При печати на каптоне рекомендуется прогрев платформы до 50°C

- Содержит порядка 35% натуральной переработанной древесины, а также безвредные связующие полиэфиры

- Рекомендуемый диаметр сопла: 0,5 мм

- Диаметр филамента: 2,85 мм и 1,75 мм

- Стоимость аналогична оригинальному LAYWOOD

Новинка станет достойным дополнением к линейке филаментов, разработанных Каем. Взглянем на наиболее известные из его разработок:

LAYBRICK, разработанный в 2013 году. Имитатор песчаника, содержащий мел и позволяющий добиваться грубых и гладких поверхностей. В связи с композицией является неплохим электрическим изолятором. Прекрасно подходит для создания архитектурных макетов.

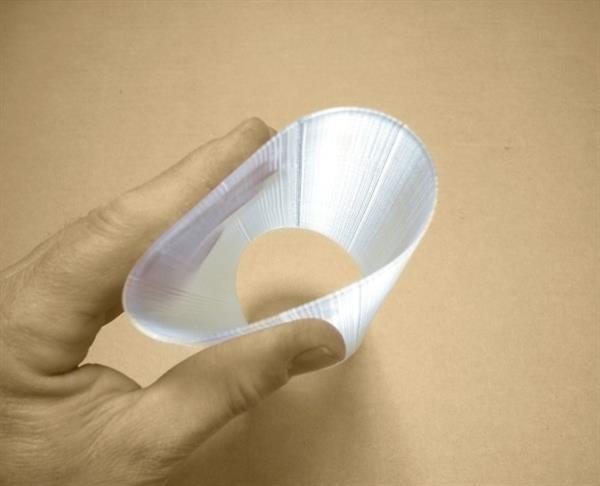

Серия филаментов BENDLAY, разработанная в 2013-2014 годах. Прозрачные материалы, обладающие гибкостью с высокой упругостью.

LAYCERAMIC, разработанный в 2014 году. Филамент на основе глины, поддающийся обжигу в гончарных печах при температуре до 1000°C. Позволяет создавать керамические модели с возможностью последующей глазуровки.

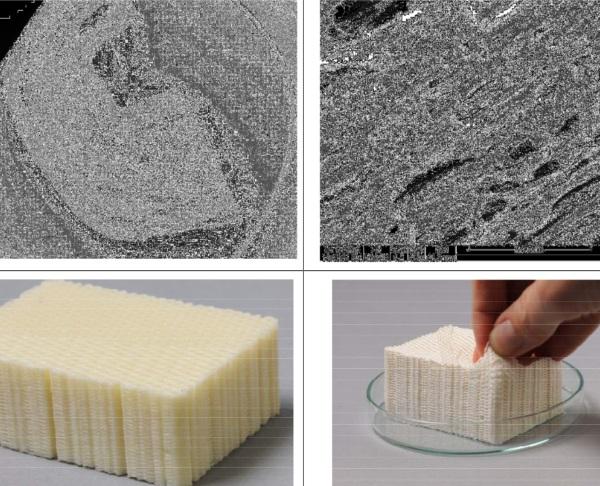

Серия филаментов POROLAY, разработанная в 2014 году и ожидающая подтверждения патента. Состоит из четырех разновидностей: LAYFOMM 40/60, LAY-Felt, GELLAY и LAY-TEKKKS). Эти материалы подходят для 3D-печати мембран, фильтров, искусственной бумаги, материй, твердой пены и пр. Что занимательно, пористости структуры можно добиться простым полосканием изготовленных моделей в обычной воде.

MOLDLAY, разработанный в 2014 году. Воскоподобный материал для изготовления выплавляемых литьевых заготовок.

DI-ELECTRO-LAY, разработанный в 2014 году. Экранирующий материал с наполнителем из диоксида титана, используемый для защиты от высоких частот и манипулирования электромагнитными полями. Разработан для использования в исследовательских работах профессора Поммеренке и Дзяо Санъяна из Миссурийского университета науки и технологий.

Carbonyl-iron, представленный в марте 2014 года. На 75% состоит из карбонила железа и позволяет изменять проницаемость магнитных полей. Разработан по заказу исследователей Миссурийского университета науки и технологий.

И наконец, LAY-a-PVA, представленный в январе 2015 года. Эта разновидность PVA-пластика прекрасно подходит для печати водорастворимых опорных структур при температуре экструзии в 225-245°C. Материал демонстрирует повышенное схватывание с ABS-пластиком и не подвержен растрескиванию.

Комментарии и вопросы

Раньше тоже пользовался НИТ, в...

Евгений Иванович, за что тебя....

Здравствуйте можете поделиться...

Где купить нормальные ролики o...

Добрый день.Настраиваю плату л...

Добрый день. Есть очень...

почему то плохо ложится второй...