Все что вы уже знали, и чуть больше. О Ceramo Nero и Tex!

Стоить отметить, что различие между Ceramo и Ceramo-Nero только в цвете (ну, это для совсем новичков)

-

Перед написанием статьи о Ceramo Nero, мы внимательно проверили форум на 3D-today и пришли к выводу, что для большинства, это пластик, который можно использовать только в дизайнерских решениях. Мы решили показать другую, инженерную сторону использования.

-

Ceramo Nero - Пластик черного цвета, напоминающий керамический материал (при большом заполнении иили хорошей постобработкой). По звуку соприкосновения с твердой поверхностью (при большом заполнении и постобработкой) и на ощупь реально кажется, что это керамическое изделие, а не пластик.

Материал высокой плотности - 1.11 г/см^3 и низкого влагопоглощения - 0.17%. Сам пруток не упругий, очень ломкий и подвержен разрушению при изгибах. Готовое изделие, по словам изготовителя филамента выдерживает температуру до 102 градусов. Это несколько выше эксплуатационных температур пластика ABS, что вместе с высокой плотностью, позволяет более гибко использовать данный пластик в разных отраслях и сферах.

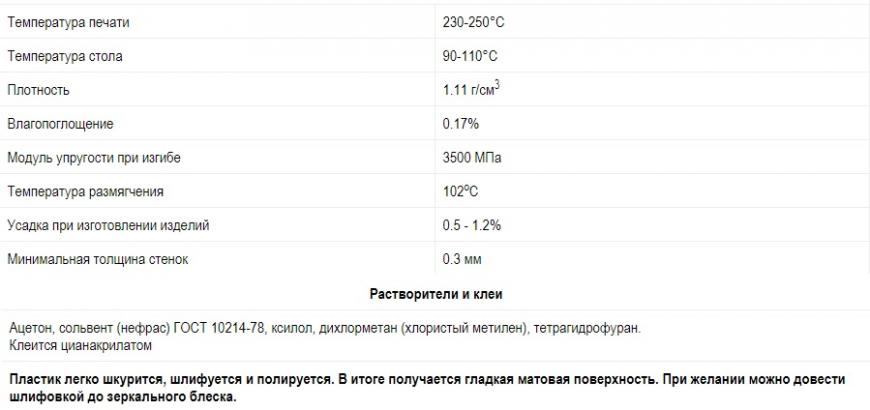

Технические характеристики от производителя.

Помимо очевидного, дизайнерского применения, пластик может применяться в пищевой промышленности (например, для изготовления посуды, ведь полимеры и наполнители, которые входят в состав ceramo-nero и ceramo-tex, имеют пищевые сертификаты) и в инженерной. Для того чтобы понять, можно ли использовать данный материал в инженерных решениях, мы узнали об этом у инженера ОАО 'НИИПТ' Сафонова Евгения.

Интервьюер - Евгений, какие составные детали вы производите в процессе прототипирования?Евгений - От части банальное, но тем не менее очень важное - это корпуса каких-либо электротехнических изделий, каркасы низковольтных трансформаторов и дросселей и т.д. Есть довольно интересная идея печати стендовых прототипов изделий для различного рода электротехнических выставок. Это особенно критично для высоковольтных электрических аппаратов, чьи габариты не позволяют привезти их на такие выставки и в таком случае можно напечатать небольшой транспортабельный образец устройства. Это всегда выглядело эффектно и привлекает не лишнее внимание для потенциальных инвесторов.

Интервьюер - Какими характеристиками должны обладать рабочие компоненты, изготовленные на 3d-принтере?

Евгений - Очевидно, в первую очередь, материал детали должен быть хорошим диэлектриком. Еще, не менее важно, чтобы материал обладал достаточной стойкостью к высоким температурам, так как в аппаратах находится довольно большое количество проводников выделяющие тепло под действием 'Джоулева нагрева'. Также, для электрооборудования, которое в периоде эксплуатации может подвергаться токам короткого замыкания, нужно соблюсти требования электродинамической стойкости материала, так как проводники при коротком замыкании, способны оказывать высокие механические воздействия на детали.

Интервьюер - Верите ли вы в будущее 3d-печати в сфере электротехнологий?

Евгений - Сейчас 3д печать развивается очень быстро и претендует на участие во всех сферах жизнедеятельности человека, в том числе и в энергетике. Они вполне могут занять нишу производства деталей каркаса и простой изоляции для несерийного, низковольтного оборудования для НИИ и НТЦ. В области современной высоковольтной энергетики, чаще всего используются сложные технологии в производстве и разные материалы, печатать которыми, принтеры пока не могут. Но, как я и сказал ранее, потенциал неплохой.

-По результатам беседы с Евгением, был изготовлен вот такой корпус прототипа-трансформатора. Заявленными техническими характеристиками были:

1) Устойчивость к постоянным высоким температурам (90 градусов минимум) без потери основных качеств материала.

2) Высокая плотность и электродинамическая стойкость материала.

3) Хорошая теплопроводность.

4) Низкое влагопоглощение.В процессе создания данного прототипа, использовалось 2 материала. Корпус сделан из Total-CF5 а накрывающие, рассеивающие элементы крышки, сделаны из Ceramo-nero. Такой симбиоз позволяет достичь выгоды в финансовом плане. Удешевление идет за счет разницы в цене между Ceramo-nero и Total-cf5 (в 300 рублей).Вид со снятой крышкой.

Так-же, Ceramo-nero, в теории, можно использовать для изготовления каркасов обмоток, трансформаторов и катушек индуктивности.

Пока сложно сказать, будет ли востребован этот материал на рынке электротехнологического оборудования для изготовления составных запчастей разного рода агрегатов, потому что испытание прототипов будут не скоро, но сам факт того, что, такой материал в перспективе можно использовать в разных сферах, делает его интересным производственным решением.

Также, Ceramo-nero легок в обработке наждачной бумагой, что делает его внешний вид более похожим на керамику (что не раз вы могли видеть в публикациях на 3dtoday). После обработки, при правильном выборе режима печати, можно добиться визуального отсутствия между слоями, что гарантирует высокая спайка слоев.

Интересный пластик, который пригодится и для дизайнерских решений и инженерных.

Вот тестовая печать.Когда обрабатываешь край наждачной бумагой.Печатали стандартными настройками от производителя. Сопло 0.5

-

Ceramo Tex - Самый интересный, в визуальном плане филамент, который мне, (автору статьи) довелось видеть.

При печати изделия можно добиться эффекта 'пузырения' с помощью уменьшения потока подачи пластика, (flow) вплоть до 50% (0.5). Низкая плотность, которая позволяет изделию быть легче воды, даже при 100% заполнении это особенность данного материала, что и будет видно визуально. Как утверждает производитель 'филаментарно!', термостойкость изделий из этого филамента, как и из Ceramo-nero достигает 102 градусов. Прут от катушки настолько же ломкий, как и его собрат Ceramo-nero. Хоть этот филамент и не создан для обработки, мы все равно его обработали наждачной бумагой. Результат - это гладкая поверхность, практически без видимых слоев.

Вот технические характеристики от производителя.-

Поведение при обработке очень схоже с Ceramo-nero. Поверхность изделия, изготовленного из Ceramo-tex легко окрашивается, но белые изделия без обработки и окраски тоже будут выглядеть как законченное произведение. Отлично подойдет для архитектурного макетирования из-за своих свойств, внешнего вида и веса (как нибудь, обязательно, попробуем напечатать дом или статую). Подойдет для изделий где требуется гарантированная плавучесть. Стоит отметить, что, в теории, из этого материала можно делать какие-нибудь запчасти для моделей самолетов. Визуально, этот материал, благодаря пузырению, придает скульптурный вид практически любому изделию. По опыту, можно сказать, что, важно высушить данный пластик пару часиков при 80-90 градусах, для более качественной печати.

Фото перед обработкой.После обработки

-

И еще одно, но, уже не очень очевидное применение - это использование данного пластика в целях уменьшения веса напечатанной модели. Объясним свою точку зрения и покажем на примере. Есть два материала для печати, например это: ABS и Ceramo-tex. Мы напечатали две одинаковые модели. Они, изначально, одинаково размера. Но, так как плотность у материала разная, вес будет разный, Ceramo-tex будет легче. Даже при условии 100% заполнения у двух изделий. А если говорить конкретно про Ceramo-tex, то, там еще и flow (поток) надо убирать, что ограничивает объем подаваемого прутка за одно движение экструдера.

-

Из очевидного, можно говорить, что этот материал подойдет косплеерам, которые по несколько часов могут носить крупные изделия на теле. (стоит отметить, что, Ceramo-tex стоит дороже чем ABS или PLA. Так что, приходится выбирать, между весом и ценой).

И для визуализации дизайнерских качеств, напечатали для вас, вот такую декоративную вазу и куб из игры Portal. 'Творить' на этом пластике не только красиво, но и интересно.

Пузыри в печати, это основной дизайнерский плюс в печати этим пластиком. Придает ощущения гипсовости и ручной работы.---

P.S. Как вам идея, изготовить самолет из Ceramo-tex? Какой филамент вы бы хотели попробовать больше и почему? Как вы применяете данные пластики?

Кстати, подходите к нам на вебинар 14 августа, в 15:00 МСК, чтобы посмотреть, как компании экономят на 3d-печати. Подробнее ТУТ!

Еще больше интересных статей

Фотополимерный ювелирный WAX на практике

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Постобработка прозрачных пластиков 'Filamentarno!'

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

В поисках нейлона

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Учитывая...

Комментарии и вопросы

Я бы ещё проверил эту статью н...

Угу картезианская))) А назвать...

Мне такой вариант не подходит

Всем привет, заменил драйвера...

Добрый день! Проблема такая: н...

Проблема такая: Поставил на пе...

Здравствуйте, у меня перестала...