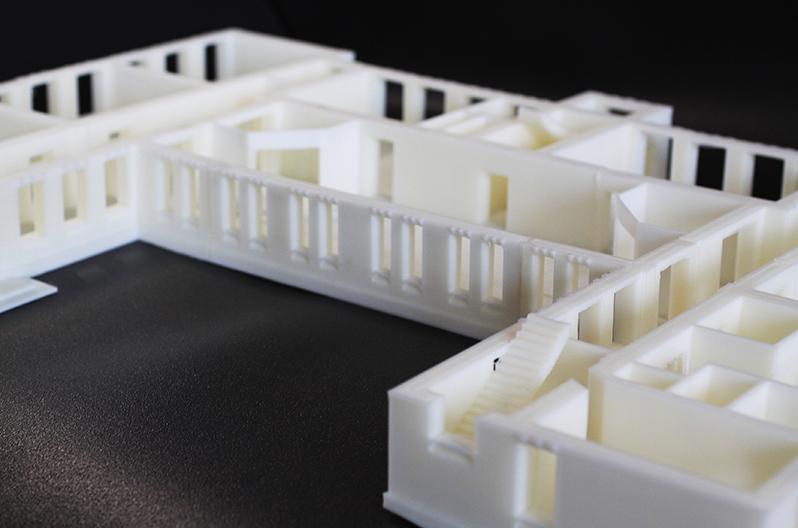

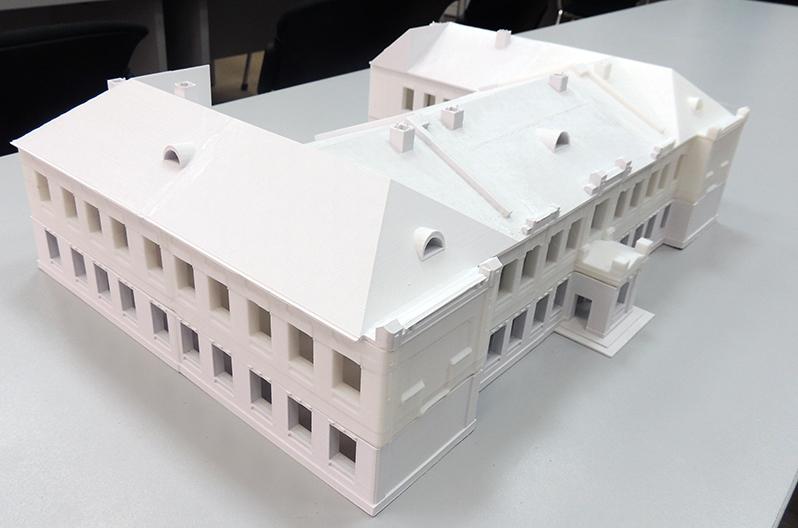

Макет Сергиево-Посадской гимназии

В 2016 году стартовал проект по созданию уменьшенной копии гимназии. Сперва была разработана компьютерная модель (в масштабе 1:100) , а затем проект был напечатан с помощью школьного 3D принтера PICASO 3D Deigner. В мае работа по созданию и печати модели была закончена, и ученики с радостью представили результаты своей деятельности на традиционном гимназическом конкурсе – XXI Конкурсе самостоятельных творческих работ им.П.А. Флоренского.

Авторами стали: Татьяна Кокшарова (9 «Б» класс), Ульяна Беспалова и Алина Палилова (обе -10 «А» класс). В ходе проекта была подготовлена научная работа о ходе реализации проекта и применяемых методах и инструментах.

Татьяна Кокшарова, Ульяна Беспалова, Алина Палилова, ученицы гимназии

Как возникла идея?

XXI век – век технологий и научных открытий. Все человечество выходит на новую ступень развития. Наш разум продолжает генерировать новые идеи, многие из которых незамедлительно воплощаются. То, что еще десять лет назад казалось недостижимым, сейчас медленно, но верно внедряется в нашу повседневную жизнь. Одним из таких изобретений стал 3D принтер.

На сегодняшний день проекты с использованием 3D печати довольно актуальны и, что самое главное, очень интересны. Примеры работ в программах представлены на многих Интернет-ресурсах, так что любой при желании может узнать всю необходимую информацию. Игорь Васильевич рассказал про созданные модели Санкт-Петербурга и Москвы. Так возникла идея создать уменьшенную копию гимназии.Начальный этап работы

Прежде чем взяться за печать, мы должны были разработать план и понять, что необходимо для реализации нашего проекта. Во-первых, нужно было составить чертеж этажей, а впоследствии, и архитектурных элементов здания. Изначально мы взяли за основу план эвакуации, но через некоторое время стало ясно, что он очень приблизительный и не соответствует реальным размерам. В итоге удалось получить копии чертежей первого и второго этажей – данные были более точные, и это позволило начать создание 3D модели. Однако на этапе проектирования некоторые элементы пришлось измерять вручную: двери, окна, лестничные пролеты. Мы утвердили масштаб 1:100 (1см = 1м), поэтому итоговая ширина нашей модели не должна была получиться больше 60 см.

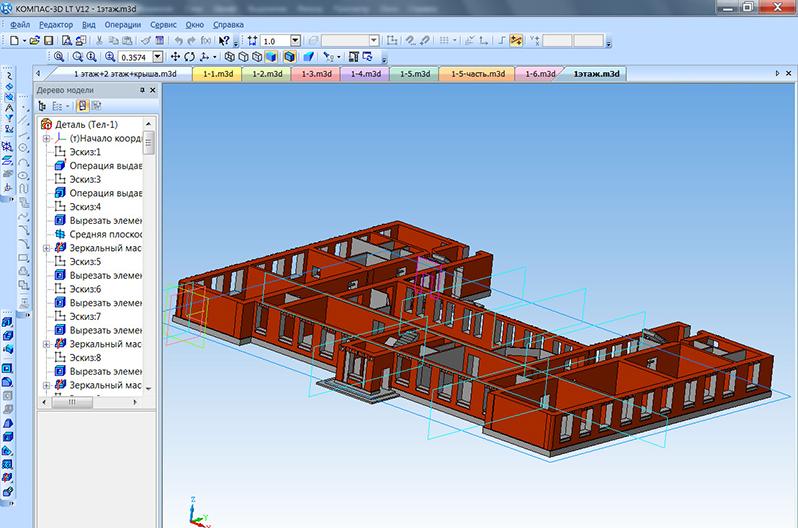

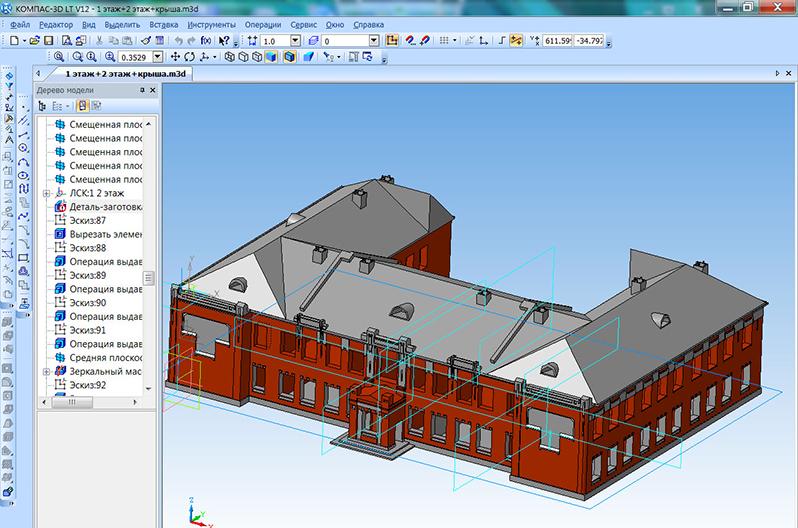

Работа в КОМПАС 3Д

Для создания 3D модели гимназии мы использовали программу КОМПАС-3D LT V12, в которой мы научились пользоваться большим количеством инструментов и операций. Были, конечно, и трудности, но мы успешно с ними справились.Оба этажа и крышу наша команда создавала по отдельности - в одном документе размещался один объект. Для того, чтобы собрать модель воедино, нам понадобились локальные системы координат, которые располагались на одной линии с основной. Таким образом, мы получали новую систему координат, с которой совмещали основную систему координат другой части модели. На этом этапе перед нами встала новая проблема: после соединения частей обнаружились небольшие нестыковки в размерах, которые надо было исправить и создать общую согласованную модель.Важен был и этап согласования. Мы корректировали каждый элемент, постоянно сверяясь с общим эскизом. Это было нелегко, так как множество мелких недочетов чаще всего были недоступны глазу. Однако в таких ситуациях нам помогала сама программа, которая выводила отчет об ошибке и/или несостыковки этажей. Единственное, наверное, что приходилось исправлять вручную, это декоративная архитектура стен, она не явилась важным элементом для сохранения баланса здания.

Разбиение модели на части

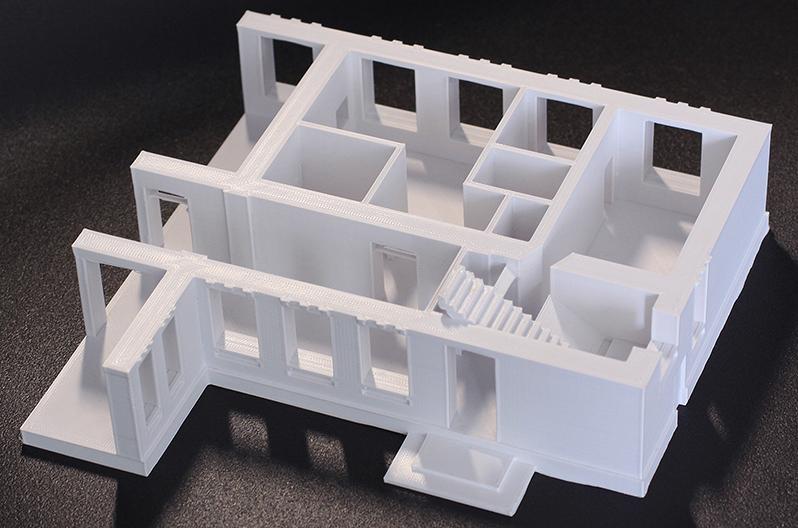

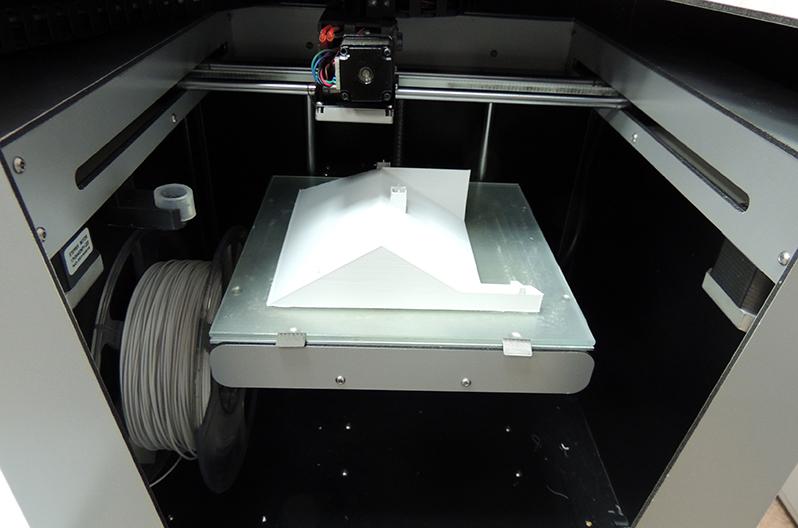

Максимальный размер детали, которую можно создать на принтере PICASO 3D Designer, который есть у нас в школе – куб со стороной 20 см. Следовательно, после завершения работы над компьютерной 3D моделью, необходимо было разделить весь макет на этажи, а каждый этаж – на несколько частей. В итоге все ярусы были разрезаны на 5-6 элементов.

Вдобавок нам пришлось учитывать тот факт, что при печати принтеру необходимо строить поддержки под нависающими элементами. Деление на сектора проходило очень тщательно и осторожно. Нельзя было допустить раздел дверей или окон. Плюс ко всему, появилась необходимость в поддержке лестниц, так как несколько ступенек должны были выходить за пределы потолка на этаже. В связи с этим, мы нарастили небольшие полоски, протянутые от стен, чтобы наслоение пластика прошло без проблем.

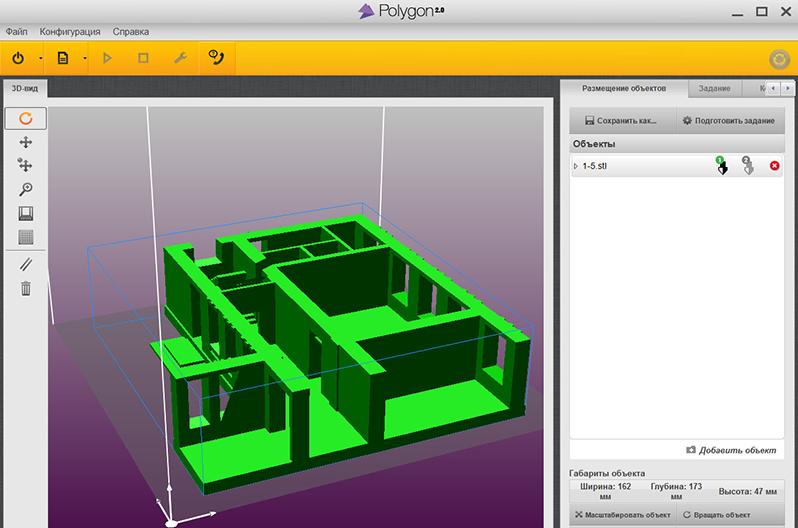

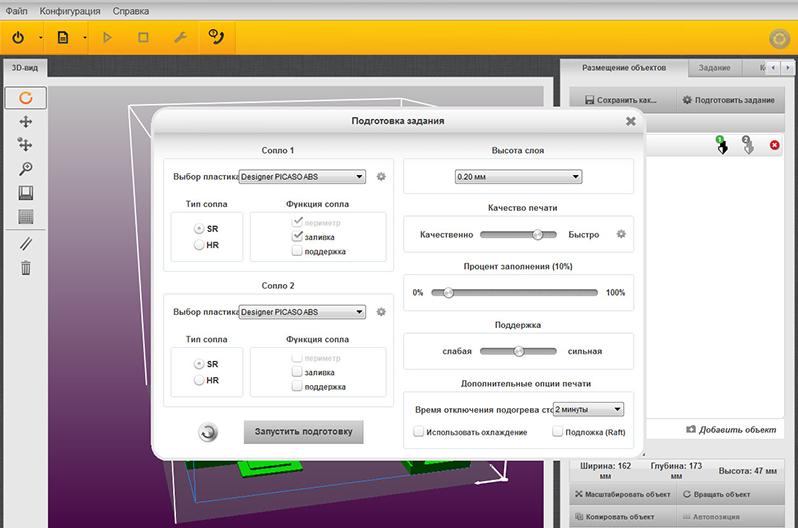

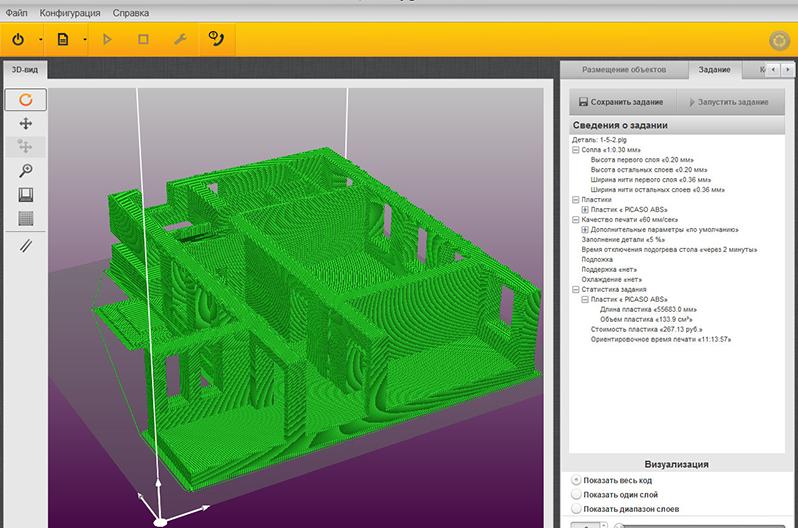

Из формата STL в PLG

Затем мы сохранили получившийся результат в формате STL. Для печати на 3D принтере STL файл необходимо преобразовать в формат PLG с помощью программы Polygon. Конечно же, определённые настройки для наилучшей печати нам пришлось подбирать экспериментальным путем.Печать

Первым было решено напечатать этаж №1, поскольку его моделировать его мы закончили раньше всего. В процессе печати, естественно, возникали некоторые проблемы, связанные как с электронной, так и с материальной моделью.ABS пластик имеет достаточно большой коэффициент усадки. К сожалению, мы не знали об этом, когда начали печатать макет, поэтому столкнулись с эффектом деламинации. Впоследствии нам подсказали, что для лучшего сцепления необходимо было сбрызнуть стекло лаком, чтобы улучшить сцепление между стеклом и пластиком. Проблема решилась и мы продолжили печатать наш проект.Во время печати элемента №5 часть помещения напечаталась с дефектом. Впоследствии нам пришлось исправлять это - была напечатана правильная копия ошибочного участка, испорченный фрагмент мы вырезали, и на его место был вклеен новый вариант.В конце концов, уже после начала печати обнаружились недостатки в компьютерной версии модели. К примеру, одна дверь оказалась немного левее, чем должна была быть. И чтобы ликвидировать данный промах, мы, во-первых, исправили 3D модель, а во-вторых, просверлили проем в нужном месте вручную.Все эти усилия были потрачены не напрасно, ведь мы почти полностью откорректировали наши методы работы и освоили множество важных и полезных навыков.

Доработка

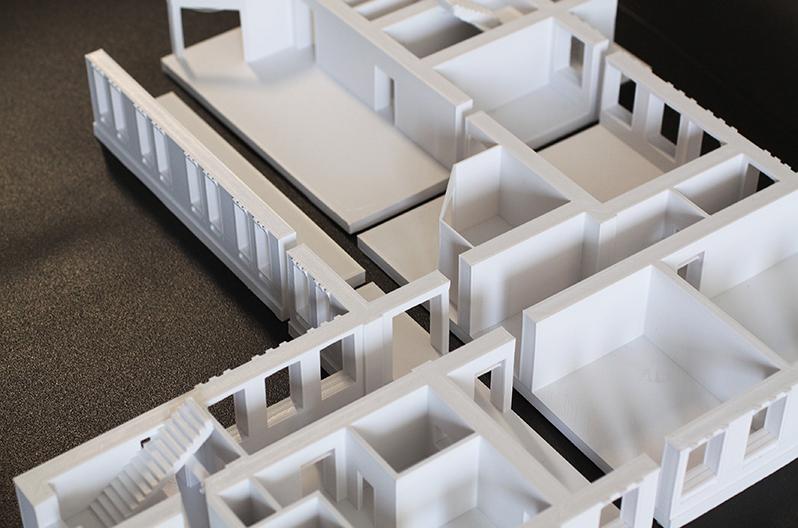

После наиболее сложных этапов, включающих в себя проектирование модели и ее печать, мы подошли к моменту склеивания всех элементов между собой.

В первую очередь мы проверяли совмещение секторов и поправляли места стыковки, т.е. шлифовали поверхности, делая их более ровными. Естественно, пришлось также сгладить нижний уровень конструкции и немного откорректировать ее края. Затем следовало обрезать все искусственные поддержки, так как они изначально не являлись частью модели.И, в конечном итоге, нас ждало скрепление участков. Для выполнения этой операции мы купили прозрачный клей для пластмасс «Моделист», который использовался для основной склейки звеньев, и специально изготовили свою собственную клеящую смесь из ацетона и остатков пластика. Затем была произведена покраска.Итоги и выводы

Наша команда проделала долгий путь, стремясь напечатать модель гимназии. После сборки всех элементов модели мы надеемся доработать конструкцию, добавив множество мелких деталей (в том числе и миниатюрную мебель), проведя электрификацию.

Компания PICASO 3D благодарит Игоря Васильевича Свиридкина за рассказ о таком интересном проекте. Спасибо!

Еще больше интересных статей

Стильный удлинитель из остатков мёртвого пылесоса

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Полки для пластика

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Спасение котика с помощью 3D-печати

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

извините, сразу не посмотрел н...

скорее всего да, я то свое пот...

Да просто им от вас ничего не....

Коллеги. Столкнулся вот с...

Уважаемые, кто обладает опытом...

Добрый день! Может кто сталкив...

Здравствуйте, сделал программу...