Переделка проекта Voron

Здравствуйте.

Думаю многие знают проект Voron.

Почему в нем было решено поднимать раму с рельсами, а не опускать стол, как обычно? Фактически разницы почти никакой (кроме более низкого центра тяжести при печати, и меньшей раскачки всей конструкции). Или есть другая причина, почему так сделано?

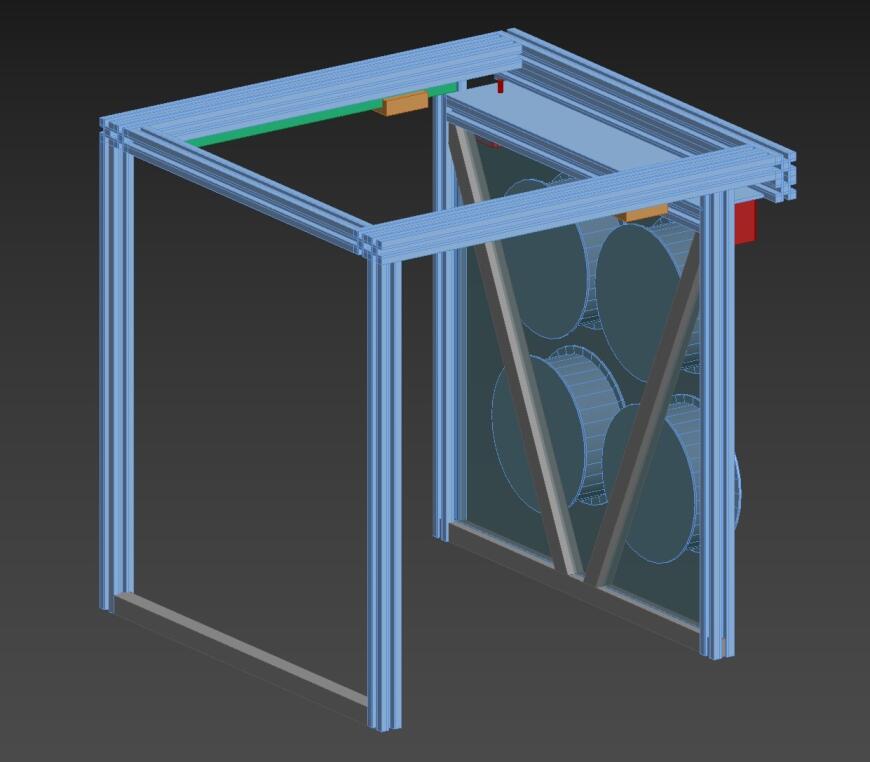

Просто если делать термобокс (а я хочу сделать "духовку" с температурой постоянной и т.д. причем с температурой до сотни градусов в этой духовке), то будут страдать моторы в первую очередь. Поэтому есть идея сделать вот так:

мотор показаны красным, вынесены за пределы термокамеры. Внутри только шкивы. Зеленое - рельсы. Оранжевое - каретки. Плюс за пределами термокамеры в отдельном боксе пластики (под площадкой с моторами), эта область будет частично греться через стенку термокамеры, и пластик будет постоянно сухой (такая пассивная сушилка получится).

Есть ли смысл такого решения? Что я потеряю, переделав ворон подобным образом (сделав опускающимся стол)? Интересует мнение сообщества.

Популярные вопросы

Печать прозрачным PETG

Искусственный интеллект увеличивает актуальность свободного ПО (Blender 3D). Небольшой вопрос по шарнирам.

Кубик, Simplify3D и мосты

То есть вот это зелено...

Комментарии и вопросы

всё так, проф термин "обезличк...

Да, несомненно, на Оке сказка,...

Сначала отмыл оригинал, потом....

Товарищи, поделитесь пожалуйст...

Если конечно он не стоит больш...

Всем привет!Планирую покупать...

Добрый день! подскажите пожалу...