Вариант принтера CORE XY: малые размеры, большие возможности.

Захватила идея создать собственный 3D принтер. Сначала было решил купить готовый комплект. Но, видя мучения обладателей разных китайских комплектов, в попытках довести изделия из набора до ума, решил все строить «с нуля».

Начал с определения функциональных требований к будущему принтеру:

- Использование в домашних условиях, как бытового прибора;

- Качественная печать небольших объектов из АВС -пластика. Так как была идея печатать детали «LEGO» для детей. И вообще, не хотелось снижать требования к качеству.

- Возможность доработок и улучшений без особых затруднений. Поскольку планируется передать принтер сыну: для обучения и творческого развития;

- Недорогие по цене комплектующие, запчасти, расходные материалы. У школьника или студента денег немного. Да и сам не потяну финансово затратный проект.

У большинства строителей принтеров была одна общая проблема: плохая рама и механика. Что приводило зачастую к принципиально неразрешимым проблемам с качеством печати. Считаю использование деталей из термопластичного ABS - не самым лучшим вариантом (не в обиду поклонникам «RepRap»). Механические и термические нагрузки в 3D принтере – на пределе для данного вида материала.

Затем определился с техническими требованиями:

- Делать раму из алюминиевого профиля. И вообще, стараться делать все из металла.

- Ограничение по габаритным размерам – примерно как у настольного принтера. Ширина не более 60 см.

- Подогреваемый стол, закрытый корпус. Что дает стабильную температуру в рабочей области и отсутствие сквозняков (важно для печати АВС -пластиком).

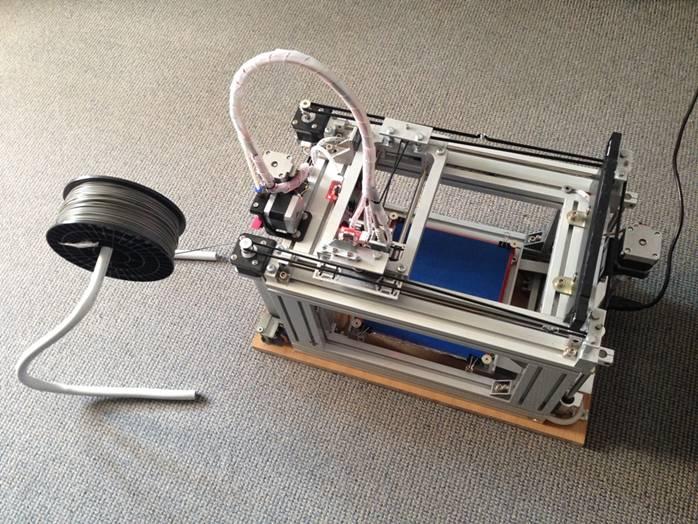

- Подача пластика – боуден. При таких габаритах принтера – другого выбора нет.

- Кинематическая схема - CORE XY.

С кинематической схемой определялся долго. Все варианты типа дрыгостол (Mendel, Prusa и т.п.) отверг почти сразу. Увидел, что в серьезных промышленных принтерах – стол чаще всего неподвижен. Да и идея двигать туда-сюда массивную полувязкую модель – это, думаю, гарантированное снижение точности печати. Вариант H-BOT сначала показался перспективным из-за небольшого количества деталей. Роль играл и недостаток места в принтере под сложную механику. Но кажущаяся простота - обернулась сложностью свинчивания прочных кареток из имеющихся алюминиевых уголков. Теоретически можно было вырезать каретку из цельного листа алюминия. Но у меня не было листа таких размеров. К тому же, были статьи про сложность настройки принтеров с кинематикой H-BOT.

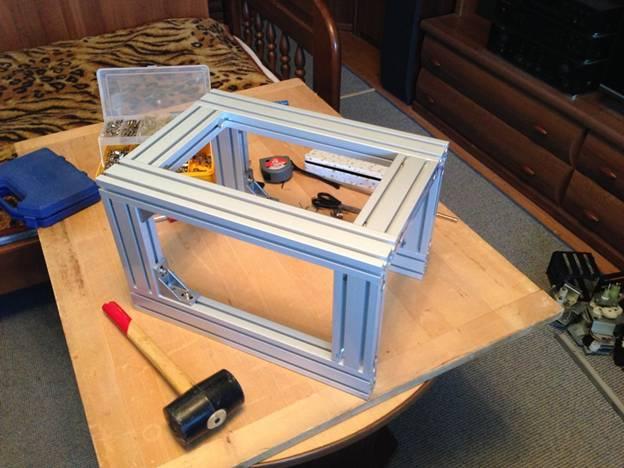

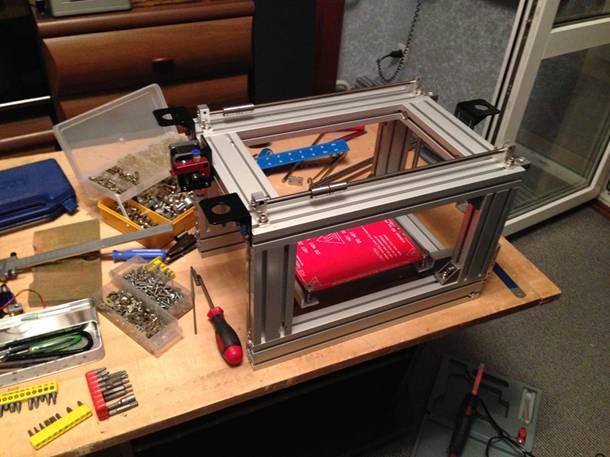

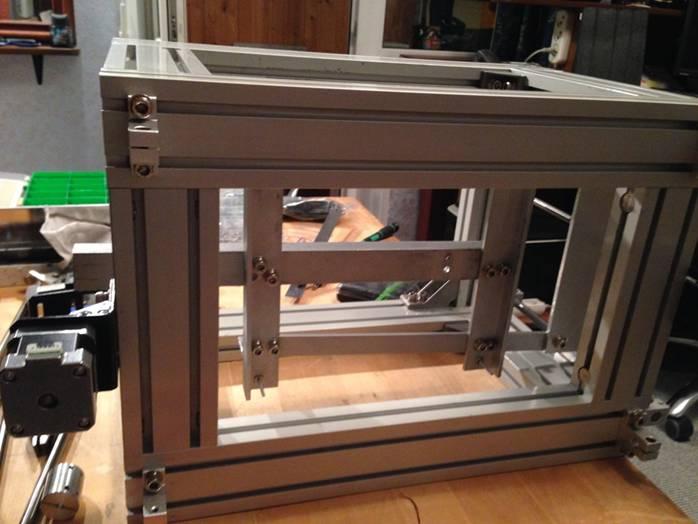

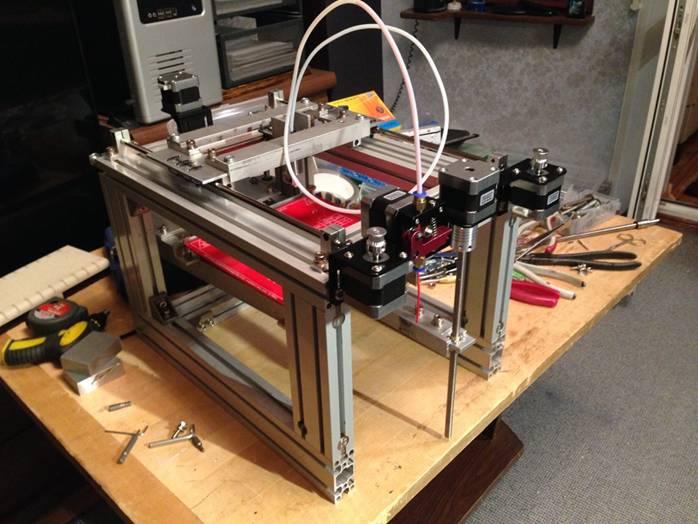

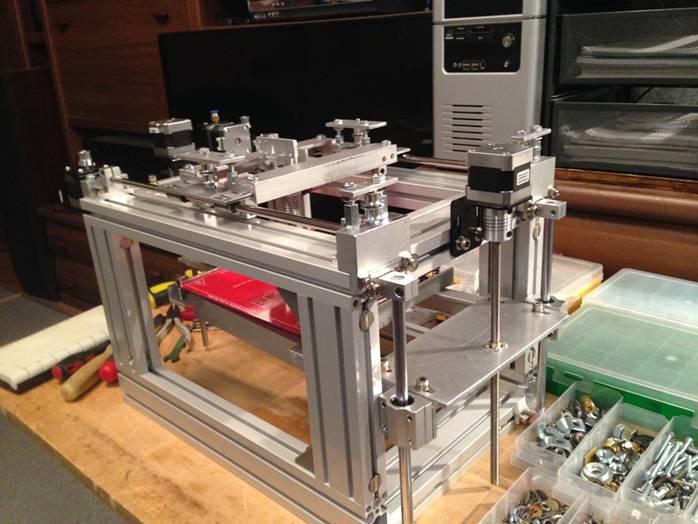

Начал подбор материалов. Строительный хозяйственный профиль с рынка – показался мне недостаточно надежным и прочным. Промышленный станочный профиль покупать было дорого. Поэтому нужно было придумать некий «ход конем». По объявлениям нашел распродажу алюминиевого лома от б/у полиграфического оборудования. Продавали установку целым куском, два дня разбирал и отмывал. Но это было то, что надо: немецкий станочный профиль 30х60, очень точно нарезанный, в придачу – куча качественного крепежа и фурнитуры. Там же в комплекте были алюминиевые уголки, листы и плиты.[SIZE=2]Рисунок 1 Начало сборки рамы.[SIZE=2]Рисунок 2 Начало сборки рамы (продолжение).

Все это нужно было в домашних условиях как-то сверлить, пилить и нарезать. Ручными инструментами было уже не обойтись. Поэтому пришлось «прокачать» свои возможности металлообработки в домашних условиях. Обзавелся стойкой дрели, станочными тисками, китайским мини-суппортом. Также соорудил торцово-отрезное приспособление для крепления болгарки на станок дрели. Штука довольно опасная, но эффективная, пилит всё: профили 30х60, плиты алюминия 20мм, стальные валы и пр.. [SIZE=2]Рисунок 3 Станок для отрезания алюминиевого профиля.[SIZE=2]Рисунок 4 Станок для отрезания алюминиевого профиля (2) .[SIZE=2]Рисунок 5 Станок для отрезания алюминиевого профиля (3).

Сразу скажу: не было никаких чертежей в АвтоКад, предварительных расчетов, схем и пр. Все делалось по принципу: выполнил этап работ – посмотрел, что получилось – запланировал следующий этап с учетом сделанного. Как известно, в живой природе все сложные организмы (включая автора) были изготовлены подобным же образом, так что имелись все шансы на успех :). Брались имеющиеся в наличии детали, свинчивались в конструкцию, измерялось что получилось, рисовались эскизы для следующих деталей и подбиралось что-нибудь подходящее. Предварительно, для создания «творческой атмосферы», было разобрано на запчасти несколько старых МФУ, принтеров , ксероксов и компьютеров. [SIZE=2]Рисунок 6 Амортизаторы моторов из старой камеры от мяча.

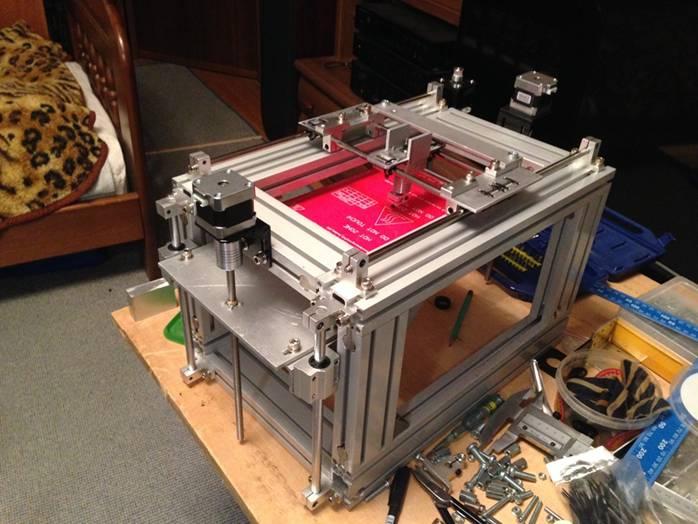

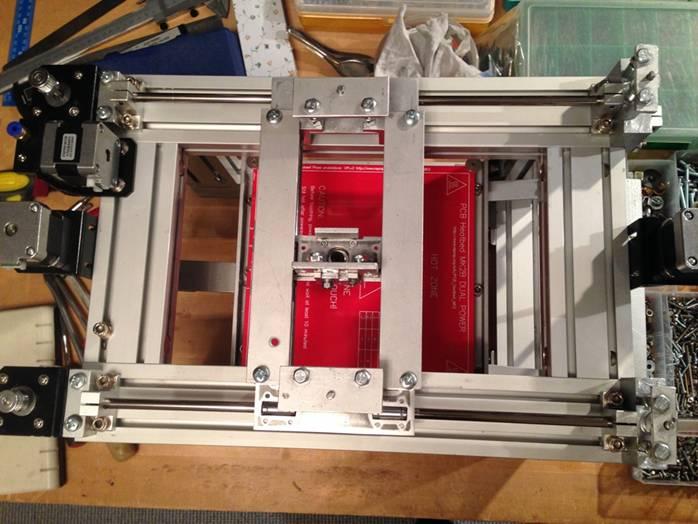

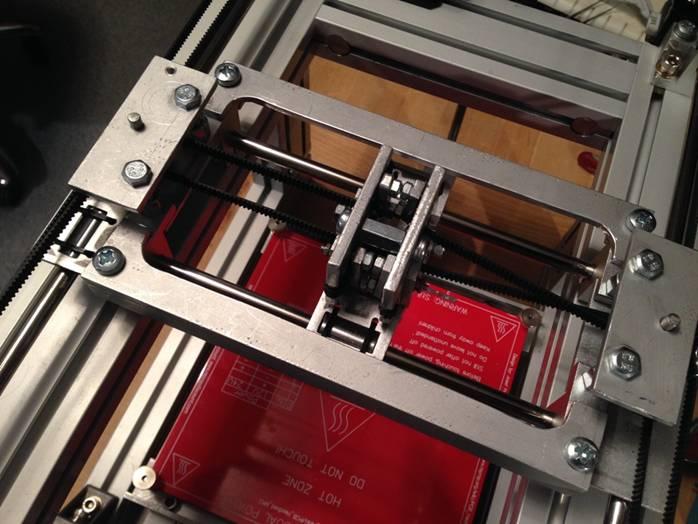

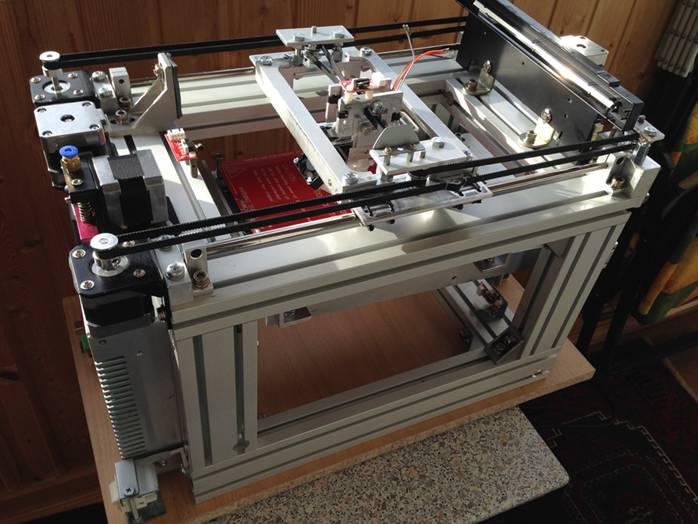

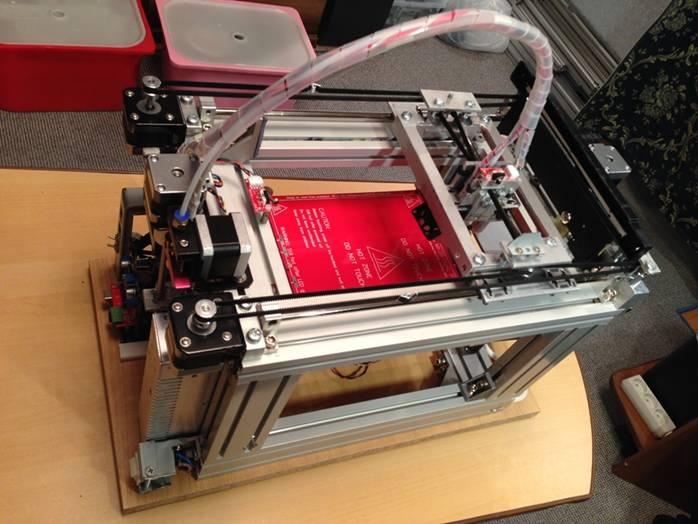

Тем временем, начали приходить комплектующие с «Али Экспресс». Стол влез стандартный МК2. Но областью печати пришлось пожертвовать.[SIZE=2]Рисунок 7 Сборка механики: начало.

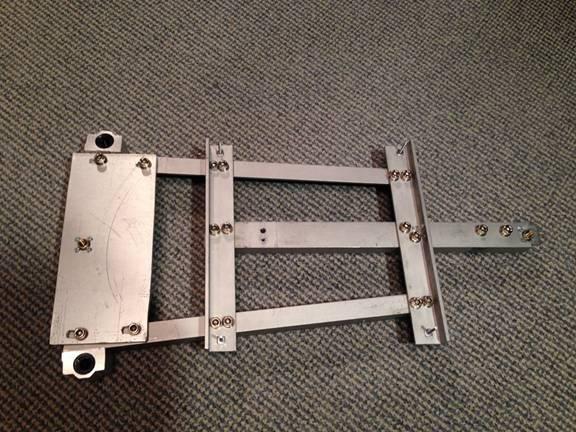

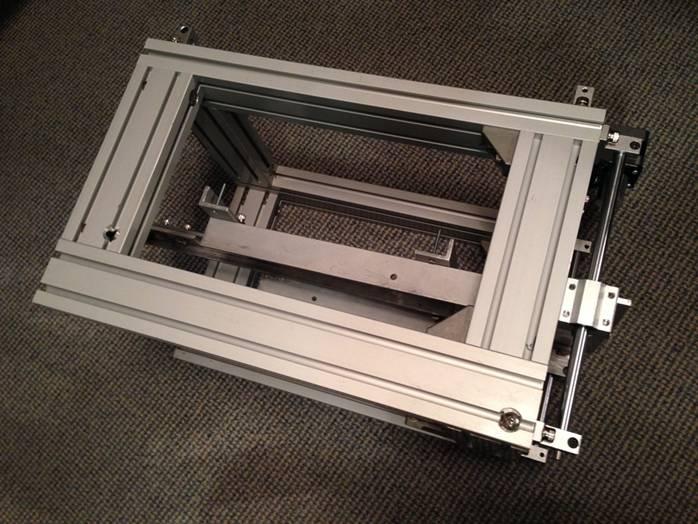

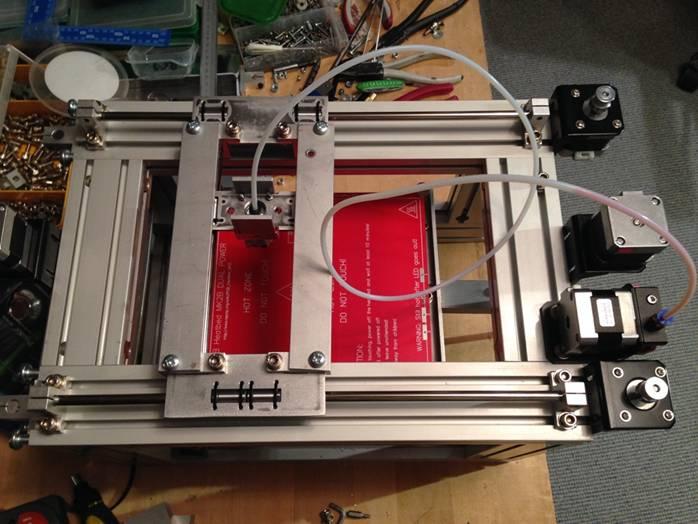

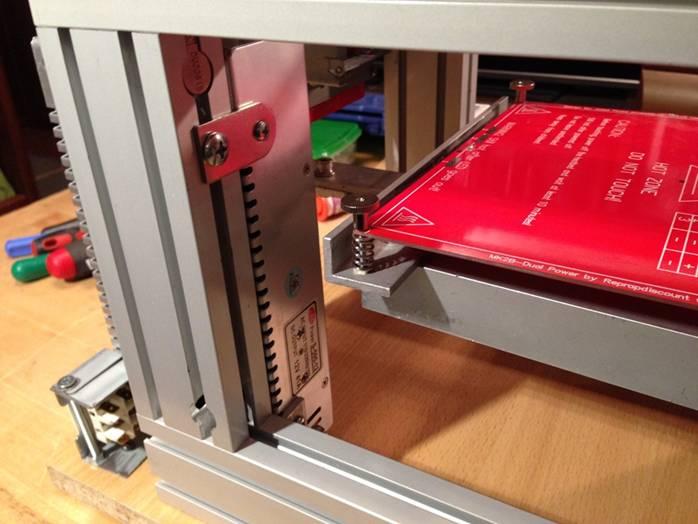

Основание стола свинчено из алюминиевых уголков. Бывшие рельсы из той же полиграфической установки - это весьма прочный алюминиевый сплав. Схема конструкции выбрана типа «мольберт художника»: легко, прочно, и винты регулировки уровня можно разместить по углам. Регулировочные винты стола развернул вверх: так удобнее крутить. Печати не мешают, так как попали в нерабочую область стола.

Стол МК2 прикрутил сразу. Для собственного морального стимулирования, чтобы с виду больше напоминало принтер :).

Основание стола получилось жестким, но тяжеловатым. Поэтому пришлось ось Z двигать на двух моторах. Заменил, что если все винты крепко затянуть – конструкцию начинает клинить. Нужно половину винтов слегка ослабить, тогда механика двигается легче.

Китайские держатели валов были с кривыми посадочными отверстиями. Пришлось дорабатывать напильником, рассверливать. [SIZE=2]Рисунок 8 Основание стола.[SIZE=2]Рисунок 9 Основание стола (2).[SIZE=2]Рисунок 10 Конструкция задней части.[SIZE=2]Рисунок 11 Основание стола - вид сбоку.[SIZE=2]Рисунок 12 Мастерская на балконе, размер помещения метр на три.[SIZE=2]Рисунок 13 Основание стола, вид сверху.[SIZE=2]Рисунок 14 Конструкция передней части.

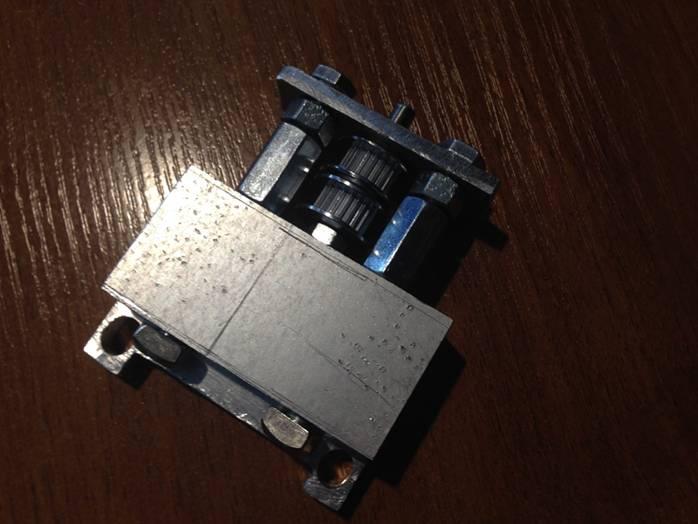

Сначала хотел выточить каретки по всем осям из цельного куска металла. В наличии были самолетные тормоза из магниевого сплава (подарок друга –летчика). Но затея потерпела неудачу: в домашних условиях не выдержал нужную точность. В итоге, решил делать более простые детали, и затем свинчивать.[SIZE=2]Рисунок 15 Магниевая плита.

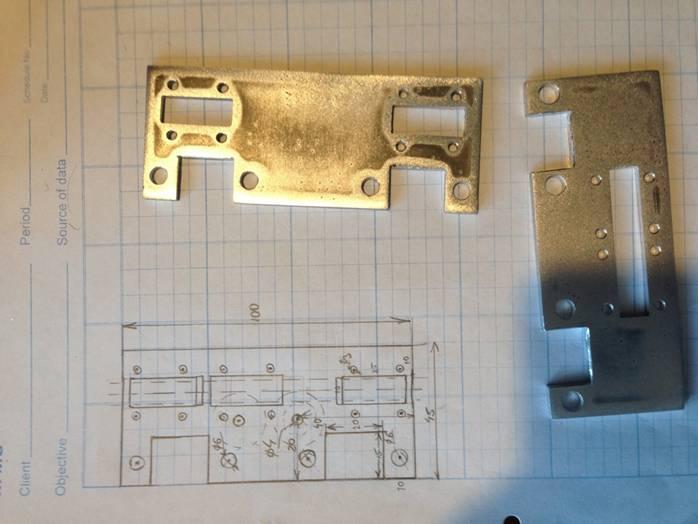

.[SIZE=2]Рисунок 16 Магниевая плита на станке.[SIZE=2]Рисунок 17 Каретки оси Y, лежат на эскизе.

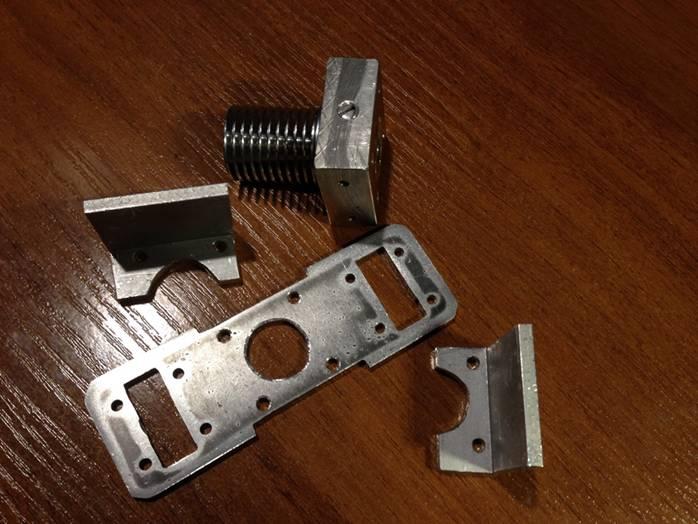

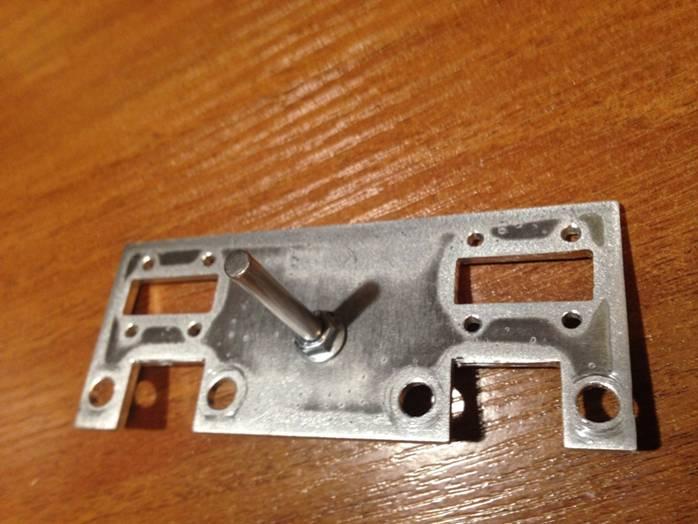

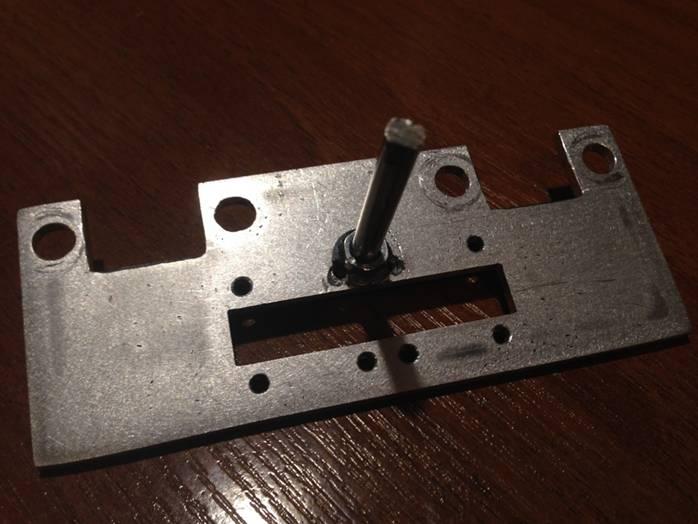

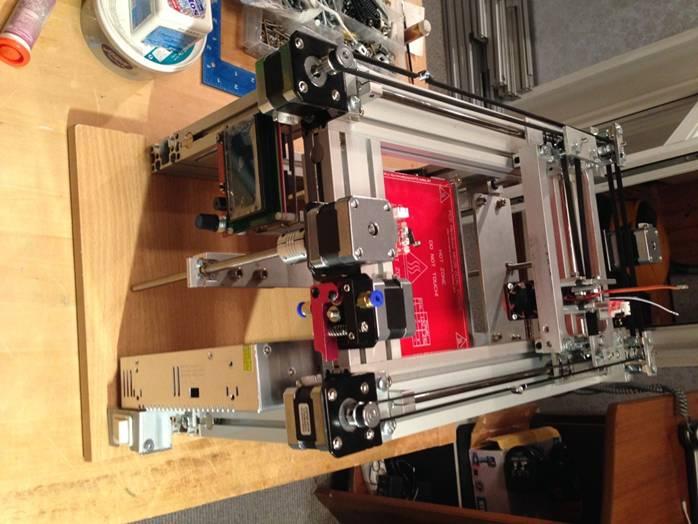

Каретки оси Y выпилил из алюминиевого листа. Основание каретки Х выточил из магниевого сплава. Радиатор экструдера E3dV6 крепится на двух упорных винтах. Все детали скрепляются сквозными винтами.

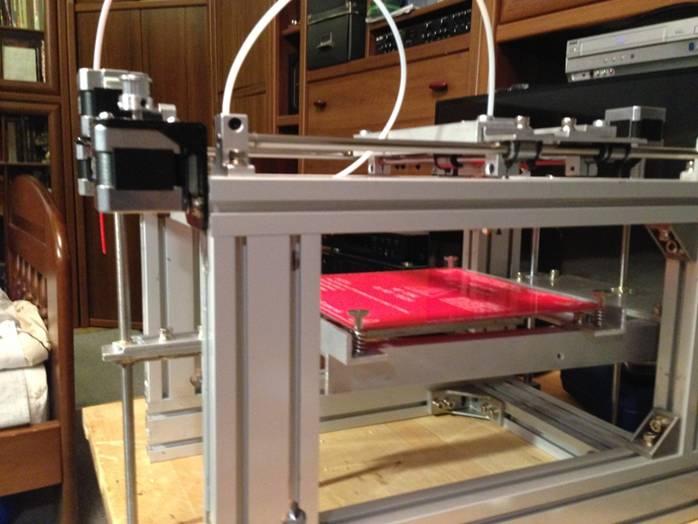

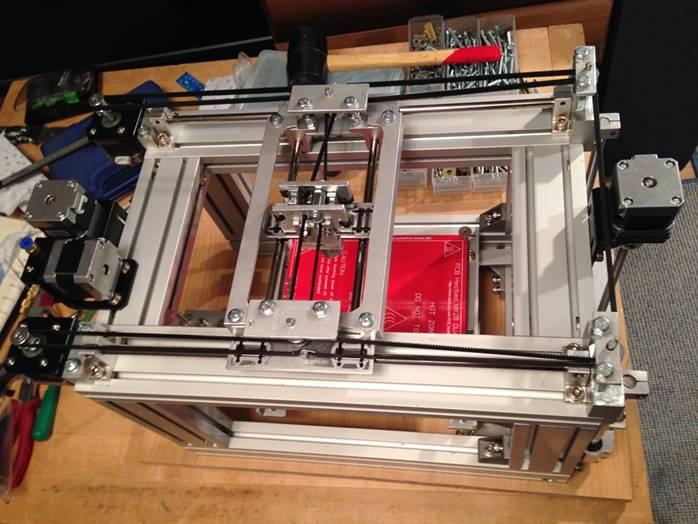

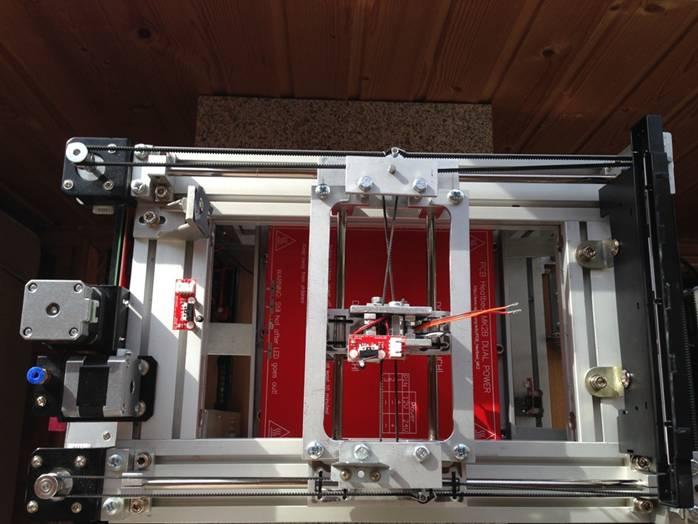

Подшипники LM8UU крепил пластиковыми хомутами. Чтобы слегка «ходили», и было проще заменять. Валы осей X и Y 8мм - взяты от старых МФУ.[SIZE=2]Рисунок 18 Основание каретки X, вес в граммах.[SIZE=2]Рисунок 19 Крепление радиатора экструдера.[SIZE=2]Рисунок 20 Запчасти каретки X.[SIZE=2]Рисунок 21 Запчасти каретки X (2).[SIZE=2]Рисунок 22 Сборка осей XY.[SIZE=2]Рисунок 23 Сборка осей XY - первое крепление боудена.[SIZE=2]Рисунок 24 Первое крепление боудена - вид сверху.[SIZE=2]Рисунок 25 Первое крепление боудена - вид сбоку.

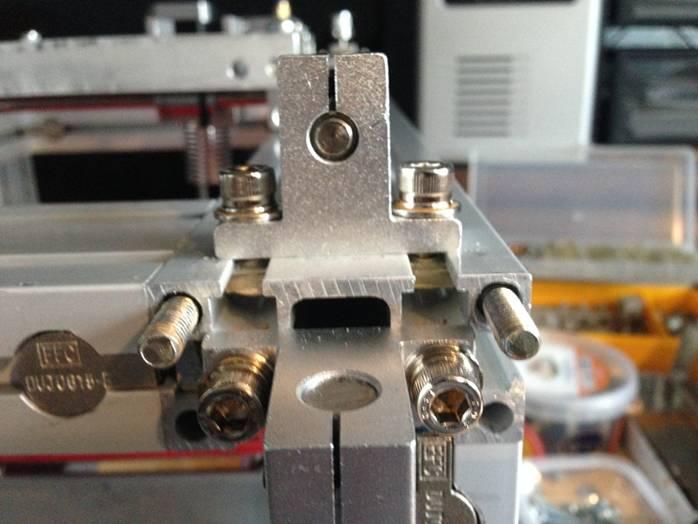

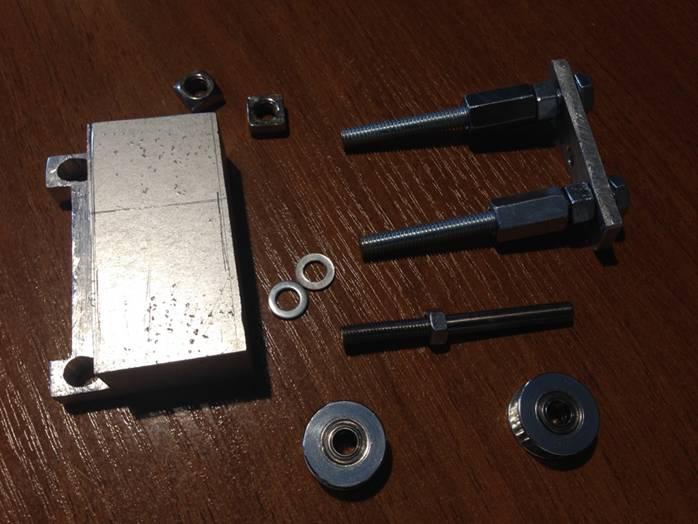

Держатель задних роликов выточен из алюминиевой плиты. Использовал резку болгаркой, на самодельном станке. Диск HILTI 1 мм. Нужно менять, когда забивается алюминием. Признак забивания диска алюминием: плохо режет, сильно греется. Оси роликов 5 мм, сделаны из валов от старых МФУ. Не удалось получить крепежные отверстия большого диаметра в держателе. Чтобы прикрепить держатель задних роликов к торцу профиля, использовал переходные шпильки. Крепеж покупал на местном хозяйственном рынке. Что не находил на рынке, покупал в магазинах автозапчастей.[SIZE=2]Рисунок 26 Держатель задних роликов в сборе.[SIZE=2]Рисунок 27 Крепление держателя задних роликов на шпильках.[SIZE=2]Рисунок 28 Держатель задних роликов – разобран.[SIZE=2]Рисунок 29 Правая каретка оси X в сборе с осью роликов.[SIZE=2]Рисунок 30 Правая каретка оси X в сборе с осью роликов (2).[SIZE=2]Рисунок 31 Левая каретка оси X в сборе с осью роликов.

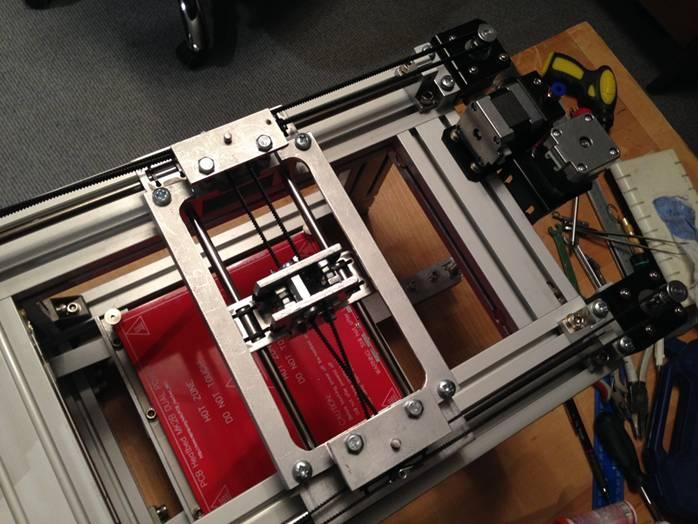

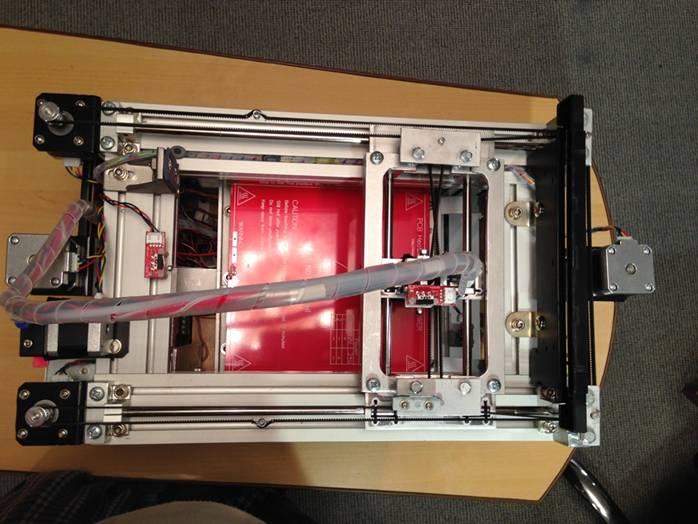

С размещением подшипников на левой каретке слегка не угадал: нужно было предусмотреть место под ось. Отверстия для хомутов пришлось немного доработать. Может когда-нибудь, эту деталь переделаю.[SIZE=2]Рисунок 32 Механика в сборе – первоначальный вариант.[SIZE=2]Рисунок 33 Механика в сборе – первоначальный вариант. Вид сверху.

Для стоек основания, решил использовать круглые резинки от использованных фильтров для воды. Сначала приклеил резинки двусторонним скотчем к ДСП основания. Затем в центр каждой резинки ввернул по шурупу, так чтобы головка шурупа была на пару мм ниже уровня резинки. После этого, залил внутренность резинки смесью эпоксидки с промытым песком, по уровню головки шурупа. Получились стойки, на которых принтер надежно стоит на столе, даже при вибрации.[SIZE=2]Рисунок 34 Механика в сборе – первоначальный вариант. Вид снизу.[SIZE=2]Рисунок 35 Заливка нижних резиновых стоек.

Крепление концов ремней: оборот по штифту. Штифт выточен как единое целое с деталью крепления. И далее «зуб в зуб», с прижатием планкой на двух винтах. Винты с шестигранной головкой, чтобы можно было затягивать на собранной каретке гаечным ключом.[SIZE=2]Рисунок 36 Установка ремней.[SIZE=2]Рисунок 37 Механика кареток в сборе.[SIZE=2]Рисунок 38 Механика кареток в сборе (2).[SIZE=2]Рисунок 39 Крепление блока питания.

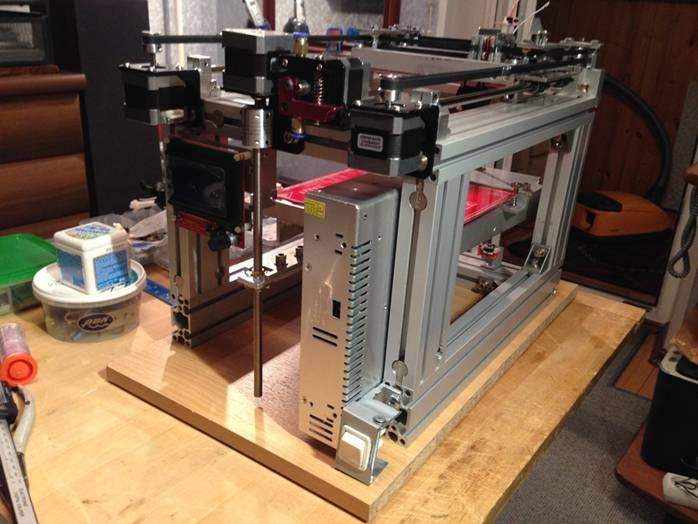

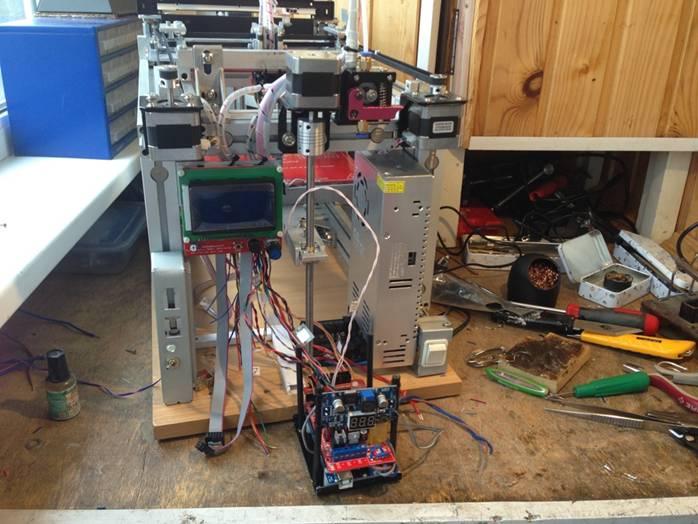

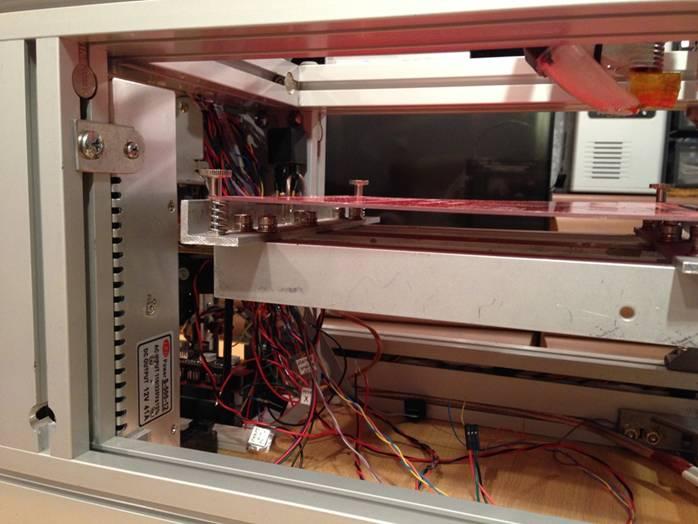

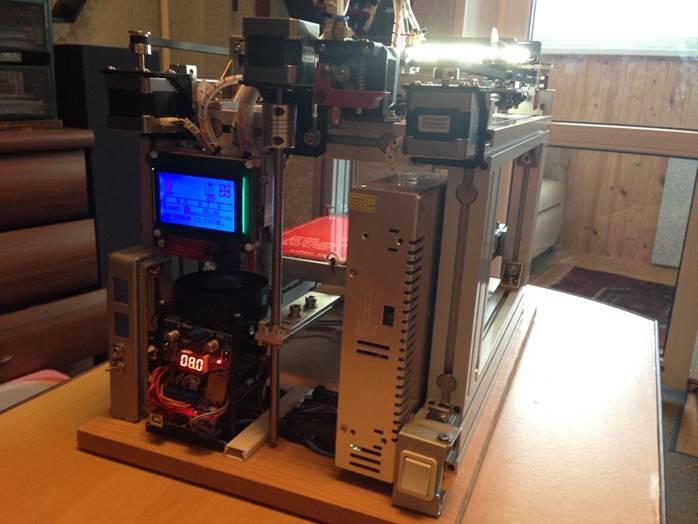

Над компоновкой электроники пришлось подумать. Нужно было «вписать» все устройства в габаритные размеры принтера. При этом, обеспечить место для укладки проводов, и не забыть о тепловом режиме и вентиляции.

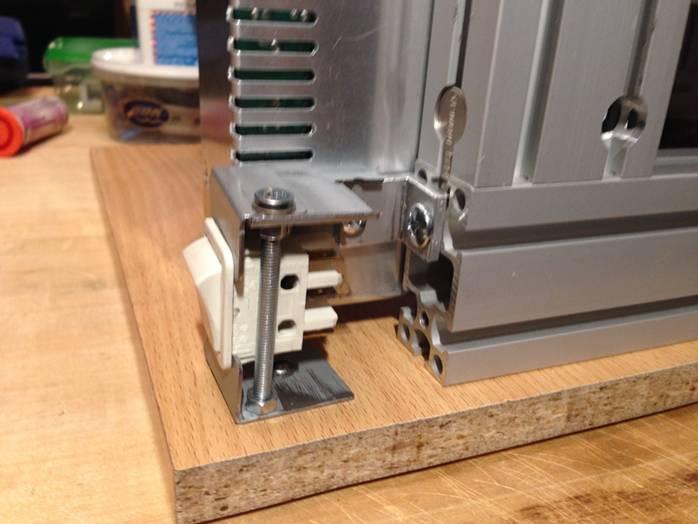

Выключатель питания – от старого мощного принтера формата А3. Крепежные детали – из разных железок от старых принтеров. Подбирались подходящие, допиливались и свинчивались. Вообще, сборка принтера - это постоянное решение каких-то головоломок, паззлов, часто с о многими неизвестными параметрами…[SIZE=2]Рисунок 40 Крепление дисплея.[SIZE=2]Рисунок 41 Дисплей - вид сзади.[SIZE=2]Рисунок 42 Вход 220 В.[SIZE=2]Рисунок 43 Крепление блока питания (2).[SIZE=2]Рисунок 44 Выключатель питания.[SIZE=2]Рисунок 45 Нижний термоэкран нагревательного стола.

Нижний термоэкран нагревательного стола склеил резиновым клеем: сверху фетр, ниже два слоя пробки и пенофол. По краям обернул алюминиевым скотчем.

Концевики X и Y - min. Концевик Z – max. В качестве концевика Z min сейчас используется зонд датчика автоуровня BLTouch.

Подсветка стола сделана из лампы от старого сканера.[SIZE=2]Рисунок 46 Перед распайкой проводов.[SIZE=2]Рисунок 47 Перед распайкой проводов (2)

Питание MEGA сделано отдельно от питания RAMPS, через преобразователь DC-DC. На преобразователе есть индикатор уровня напряжения. Думал сделать отдельные блоки питания для нагреваемого стола и электроники, но габариты не позволили. Все работает от единого блока питания, мощного (12 В 41А). [SIZE=2]Рисунок 48 Укладка проводов.

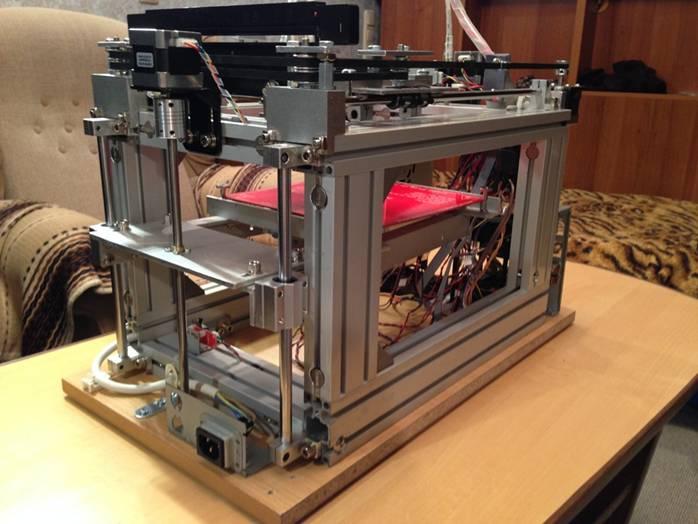

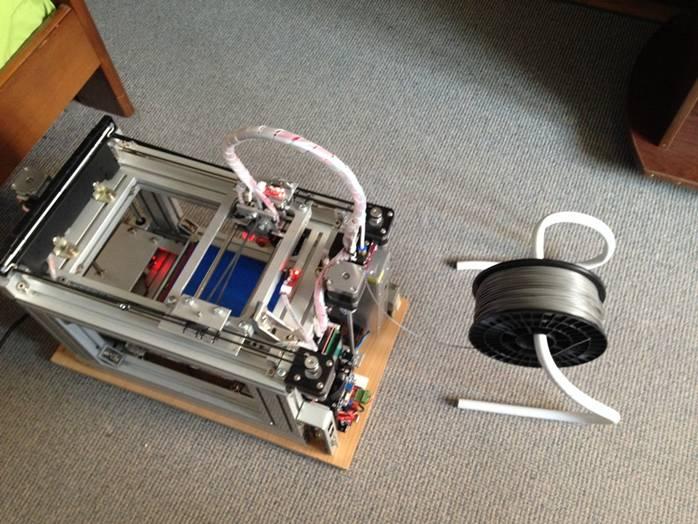

Чтобы боуден-трубка и привода к каретке Х не заваливались набок, сделан гибкий держатель из синтетического «китового уса» (куплен в швейном магазине). [SIZE=2]Рисунок 49 Принтер полностью собран.[SIZE=2]Рисунок 50 Перед подсоединением проводов к RAMPS.[SIZE=2]Рисунок 51 Перед подсоединением проводов к RAMPS - вид сверху.[SIZE=2]Рисунок 52 Перед подсоединением проводов к RAMPS - вид сзади.

В качестве прошивки взята Marlin-1.1.0-RC8. Прошивку пришлось основательно перенастроить, так как принтера подобной конструкции еще в природе не существовало. Сделал линейную автокалибровку уровня стола по 9 точкам.[SIZE=2]Рисунок 53 Первое включение.[SIZE=2]Рисунок 54 Первая печать.[SIZE=2]Рисунок 55 Первая печать (2).[SIZE=2]Рисунок 56 Первый образец печати. Пластик PLA, сопло 0,4.[SIZE=2]Рисунок 57 Второй образец печати. Пластик PLA, сопло 0,8.[SIZE=2]Рисунок 58 Второй образец печати. Вид снизу.

В дальнейших планах:

- Сделать механическую синхронизацию по оси Z. Хотя двигатели оси Z и соединены последовательно, присутствует постепенная рассинхронизация вращения валов. Предполагаю, что накапливаются механические ошибки: загрязнение резьбы, микро разница в размерах и пр. Планирую закрепить ходовые винты снизу, и соединить бесконечным ремнем GT2.

- Приделать дополнительный оптический концевик на Zmin. Чтобы ограничение по Zmin было постоянно, поскольку шток автоуровня обычно втянут и не работает.

- Продолжить настройку прошивки и калибровку принтера. Определить оптимальные параметры для используемого типа пластика.

- После освоения печати на PLA, перейти на ABS-пластик. Сделать из поликарбоната корпус и внутренние экраны рабочей камеры.

Видео печати. Заметно 'подруливание' валов оси Z, по данным матрицы отклонений автокалибровки стола.

Еще больше интересных статей

Бесшумный настольный 3D-принтер PonyBot

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Печать 4-мя сменными соплами в массы! Часть 1.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Работа над реализацией печа...

350х350х500. Чертежи и модели.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

100к за ввоз? не многовато ли?...

Ну хз. Смотря что. Пробежался....

Когда я был маленьким (еще ста...

Доброго времени. Печатал ранее...

Доброго времени суток, решил п...

всем доброго времени суток, со...

Здравствуйте можете пожалуйста...