Макет мембранно-поршневого насоса

Приветствуем всех. В этой статье речь пойдёт о создании полноценного макета мембранно-поршневого насоса Agroplast P-100. Он был выбран, потому что данные насосы повсеместно используются на прицепных и навесных штанговых опрыскивателей. Благодаря доскональным параметрам и высокой надежности в течение длительного срока службы насос P-100 является самым популярным на рынке. Т.к. их производят в Польше и больше нигде, нужно начать так сказать импортозамещение.  Была поставлена задача провести полный анализ данного насоса, сделать полноценную CAD модель(для дальнейшей модификации), воспроизвести в натуральную величину макет напечатанный на 3D принтере. Краткий план статьи:

Была поставлена задача провести полный анализ данного насоса, сделать полноценную CAD модель(для дальнейшей модификации), воспроизвести в натуральную величину макет напечатанный на 3D принтере. Краткий план статьи:

1. 3D-сканирование;

2. Моделирование;

3. Печать;

4. Постобработка, покраска и сборка макета;

5. Итоги.

Самое первое и главное в данной работе это начать обратное проектирование или реверс инжиниринг.

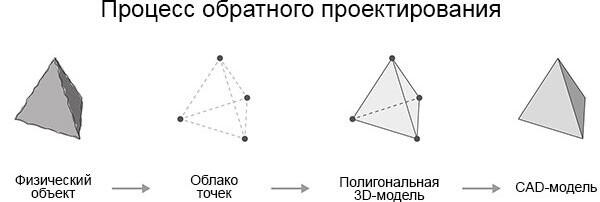

Процесс обратного проектирования не так сложен, как кажется. Принципиальную схему обратного проектирования с использованием 3D-сканера можно изобразить следующим образом: 3D-сканирование физического образца, перевод полученного облака точек в полигональную 3D-модель, обработка модели в специальном программном обеспечении для перевода в САПР(CAD)-формат.

Процесс обратного проектирования не так сложен, как кажется. Принципиальную схему обратного проектирования с использованием 3D-сканера можно изобразить следующим образом: 3D-сканирование физического образца, перевод полученного облака точек в полигональную 3D-модель, обработка модели в специальном программном обеспечении для перевода в САПР(CAD)-формат.

В настоящее время мобильные системы 3D-сканирования используются во многих сферах: медицина, архитектура, игровая индустрия, киноиндустрия, машиностроение, авиастроение и многое другое. На то, что ранее требовалось тратить часы или дни, сейчас благодаря 3D-сканированию достаточно нескольких секунд.

Можно выделить 4 основных пункта процесса обратного проектирования.

1) Разбираем исследуемое изделие на максимальное количество составных частей и подготовка к сканированию. Для начала слили масло из насоса, разобрали на максимальное количество составных частей, промыли и просушили. Затем начинаем готовиться к сканированию. Использовали сканер RangeVision Pro 5M.

Точность сканирования у данного сканера от 18 до 60 мкм, всё зависит от того, насколько хорошо произведена калибровка. Матируем все нужные нам детали, т.к. сканер оптический и он плохо справляется со сканированием блестящих, прозрачных и черных предметов(и как назло насос практически полностью чёрный с прозрачной крышкой и блестящим корпусом).

Матовый слой, возникающий в результате применении спрея, исключает появление бликов и обеспечивает высокую точность сканирования на всех нужных нам поверхностях.

2) Проводим сканирование каждого элемента с помощью 3D-сканера. Получаем облако точек с данными о поверхностях и геометрии объектов.Далее разогреваем наш сканер RangeVision Pro 5M и приступаем к сканированию.

Нам нужно было провести сканирование со сшиванием и постобработкой облака точек около 20 элементов в ПО RangeVision. Мы получаем так называемое облако точек.

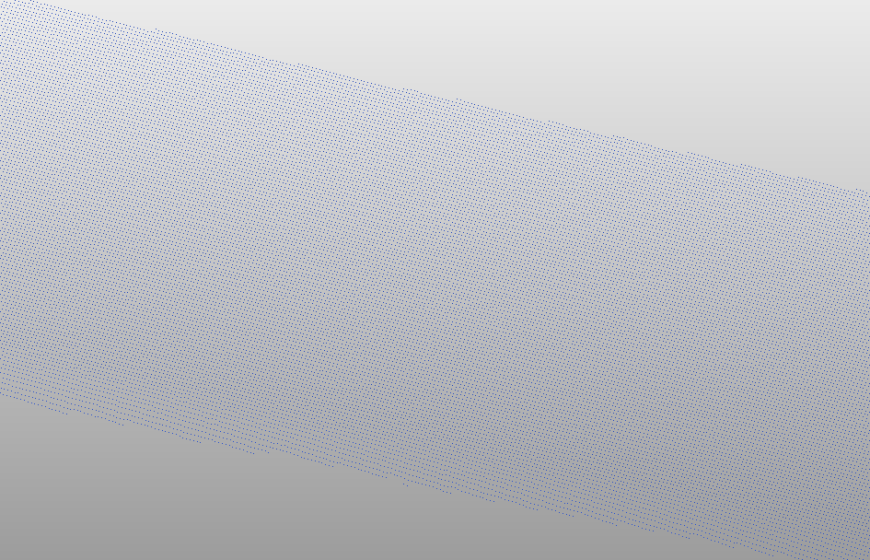

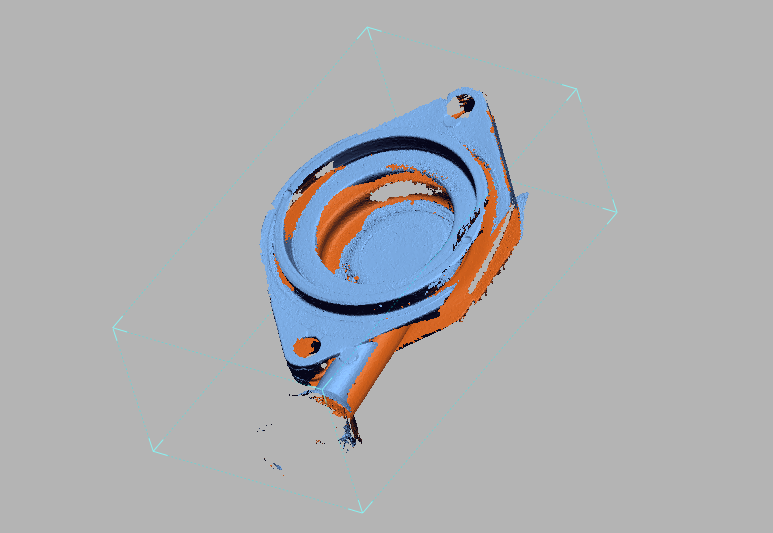

На картинке показан пример облака точек.

Можно увидеть какое большое количество точек приходится на один скан. Расстояние между точками 0.18 мм. А теперь представьте с какой точностью происходит сканирование. Но за такое качество нужно платить большую цену. Это занятие большого пространства на жёстком диске после объёмных сканирований.

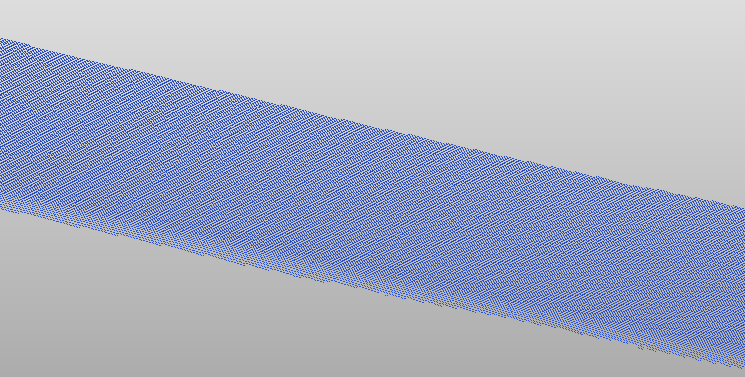

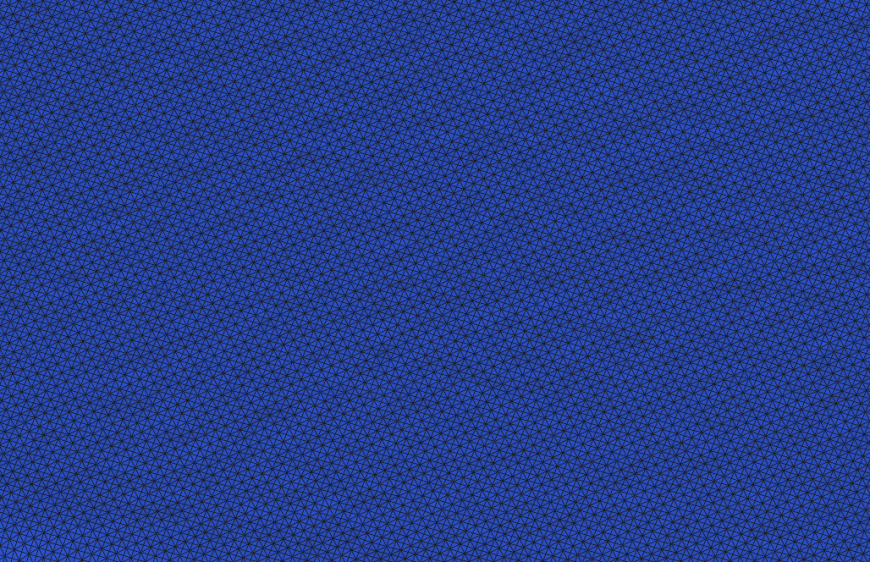

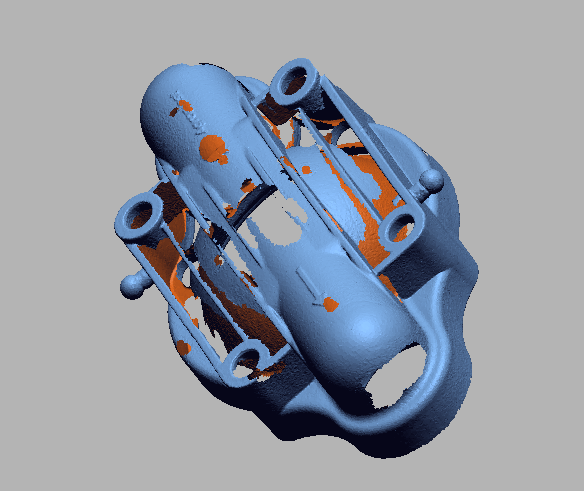

Вот тут видно сколько треугольников получается, если соединить все полученные данные из облака точек. На один скан нашего 3D сканера может приходиться около 1.5 миллиона треугольников. Их в дальнейшем можно упростить, ведь всё зависит от задачи.

Вот тут видно сколько треугольников получается, если соединить все полученные данные из облака точек. На один скан нашего 3D сканера может приходиться около 1.5 миллиона треугольников. Их в дальнейшем можно упростить, ведь всё зависит от задачи.

3) С помощью программного обеспечения переводим облако точек в полигональную 3D-модель.

Т.к. ПО RangeVision не обладает большим функционалом по обработке облака точек и полигональной модели, по сравнению с более специализированными ПО, выгрузили облако точек из RangeVision и переходим в Geomagic Design X. Далее приступаем к последующей обработке облака точек и подготовке к моделированию.

Geomagic Design X - одна из более популярных программ для работы с отсканированным облаком точек . С ее применением посредством простых манипуляций можно конвертировать облако точек в полигональную сетку. Программа дает возможность исправлять ошибки в отсканированной модели, создавать многоугольные сетки и полноценные параметрические твердотельные модели, анализировать изменения и погрешности, проводить сравнительный анализ, выполнять контроль размеров и оценку качества физических объектов.

Из Geomagic Design X модель и элементы можно импортировать в такие программы как SolidWorks, Creo (Pro/E), Invertor, NX, AutoCAD, Solid Edge, а также преобразовать модель в файл детали CATIA V4/V5.

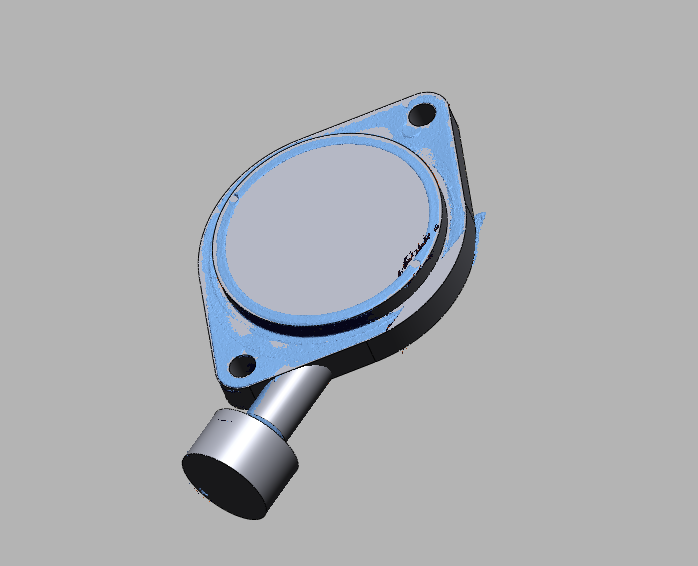

Например у нас имеется облако точек прозрачной крышка с горловиной.

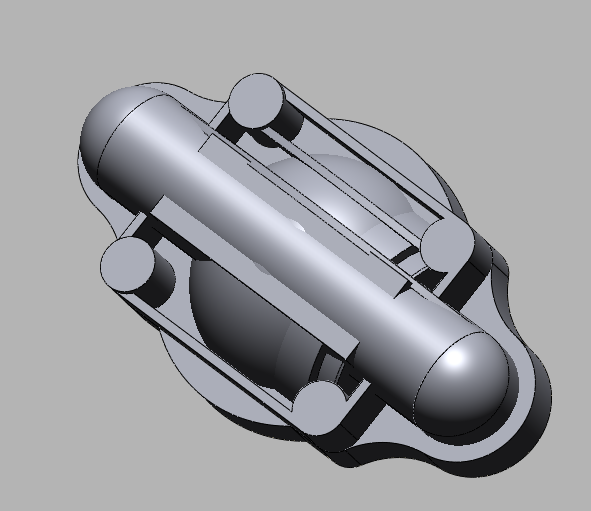

Покажем ещё один пример, у него уже сложнее геометрия. По краям круглые сферы, это магниты, чтобы при сшивании нескольких сканов можно было отталкиваться от них и не путаться(а то бывает, что неправильно сшиваешь несколько сканов и всё приходится делать заново).

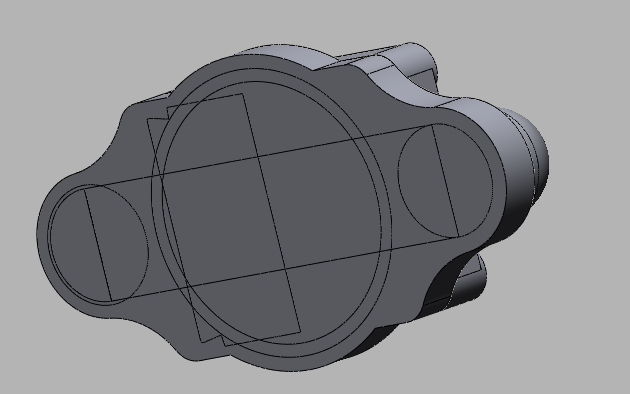

4) Переводим данные в удобный САПР(CAD)-формат.Т.к. данный крышка очень простая, то с ней не так долго пришлось работать. Хватило нескольких операций.

4) Переводим данные в удобный САПР(CAD)-формат.Т.к. данный крышка очень простая, то с ней не так долго пришлось работать. Хватило нескольких операций.

Сама крышка с горловиной

Это уже называется рабочая камера. Тут пришлось повозиться с ней и уже не получится сделать всего за пару кликов данную модель.  Всё равно это предварительная модель, которую потом уже экспортируем в любимую CAD программу.

Всё равно это предварительная модель, которую потом уже экспортируем в любимую CAD программу.

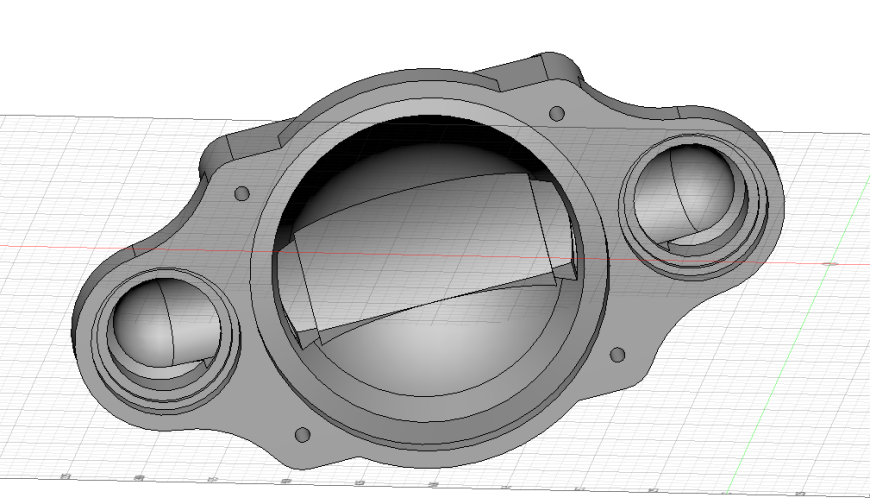

А в вот дальше в программе доделываем нужную нам модель. И все эти операции повторяем с каждым элементом насоса. Работа долгая и интересная.

И все эти операции повторяем с каждым элементом насоса. Работа долгая и интересная.

Корпус насоса наверное самый интересный элемент для сканирования и проектирования.

С виду кажется простой, но на деле когда приступаешь с ним работать, находятся свои нюансы, которые приходилось решать.

С виду кажется простой, но на деле когда приступаешь с ним работать, находятся свои нюансы, которые приходилось решать.

Т.к. в насосе ещё имеются мембраны, которые отливают на производстве, то мы своими собственными силами решили их изучить и отлить. Но это уже будет другая статья.

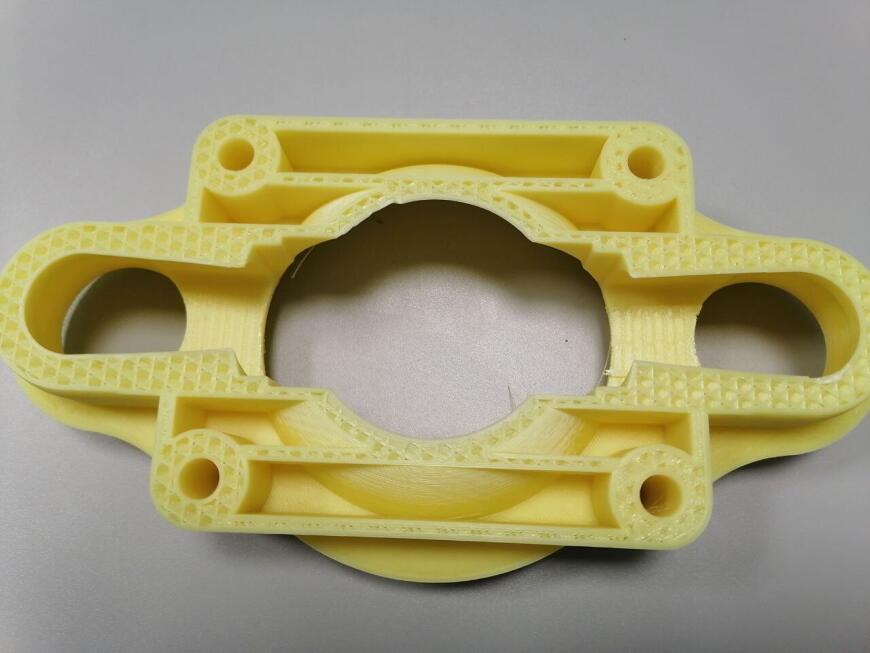

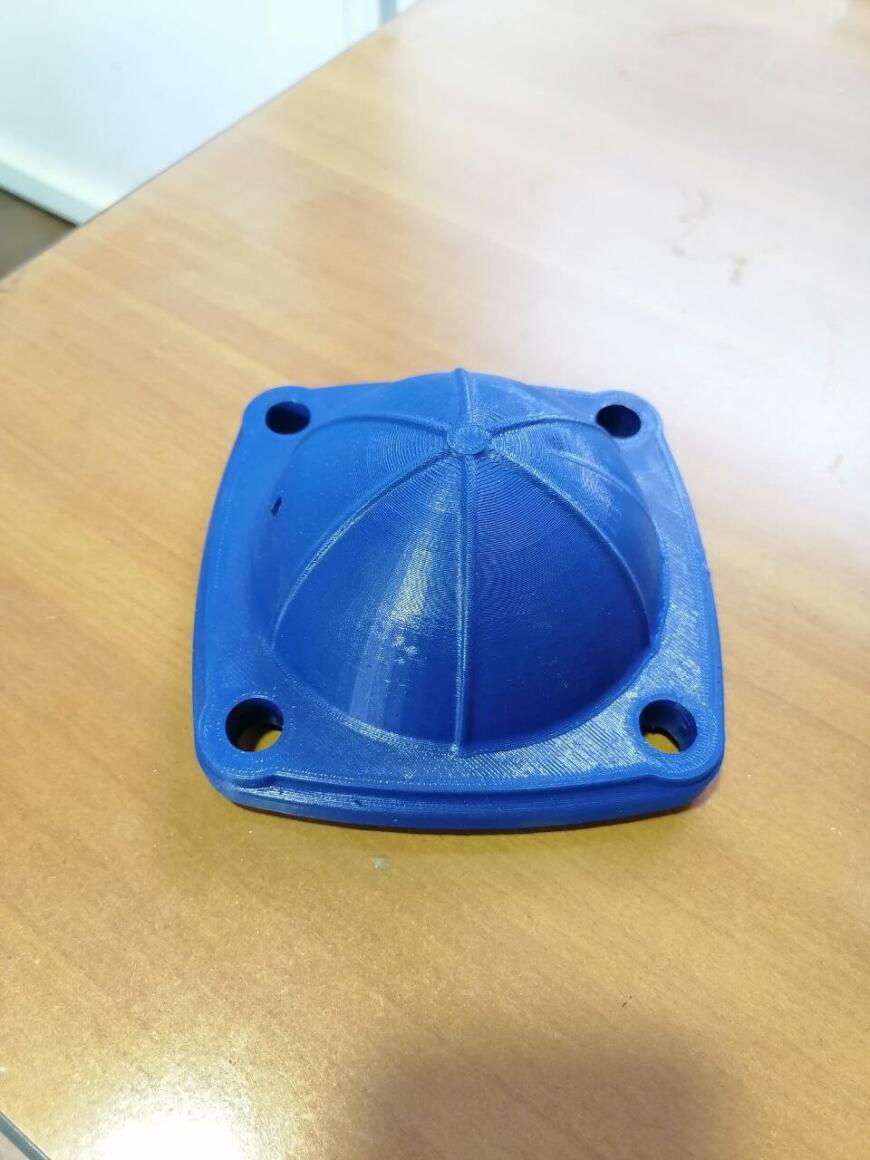

Далее приступаем к процессу 3D-печати. Общее количество дней печать заняла около 2 недель без перерыва для принтеров. Печать производилась в основном ABS, но некоторые части приходилось печатать из PLA, т.к. излюбленная проблема ABS пластика это давать усадку и трескаться по слоям. Печать производилась на принтерах TotalZ Anyform 250-G3, Flyingbear Ghost 5 и Picaso Designer X Pro (P.S. ох уж этот любимый Пикасо, печатает шикарно, но это непростой принтер по начинке, всё не как в обычным простеньких принтерах, там всё усложнено и дороговато для замены)

Ну и как же без брака в 3D печати. Тут оказался узел на катушке и результат виден ниже, а хотя так всё хорошо шло. Бывало ещё принтер вставал из-за того, что пруток просто не подавался(возможно из-за того, что прыгал диаметр прутка), или просто забивалось сопло.

А тут нехороший ABS решил дать усадку и потрескаться, а для макета это некрасиво(конечно можно было взять строительный фен и с помощью тисков соединить слои, но так пытались и слои разошлись спустя день).

Тут наступает этап постобработки, покраски и сборки. Как таковой долгой и чистой постобработки не было, просто было нанесение грунт-краски и дальнейшая сборка общего макета.

Наконец-то насос принимает свой общий вид, как макета.

Наконец-то насос принимает свой общий вид, как макета.

Подводим итоги...Был получен значительный опыт получения конечного изделия(макета) затрагивая все аспекты нашей деятельности: это 3D-сканирование, 3D-печать, создание САПР модели и в дальнейшем расскажем о создании мембран данного насоса и окончательный вид макета.

Еще больше интересных статей

Как мы напечатали первый в России 3D-печатный ФАП: опыт, сроки и архитектурные решения

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Как команда Formula SAE Electric из Texas A&M ускорила разработку с помощью 3D-печати

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Аккумулятор для шуруповёрта

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Посмот...

Комментарии и вопросы

Какой зажигалкой... В горячей....

Пушка-бомба...повезет тем кто....

Тут вопрос больше не к темпера...

Many students find themselves...

Всем доброго времени сутокПри...

Мое почтение уважаемому сообще...

Какие настройки нужны чтобы Ор...