Как я перестал беспокоиться и полюбил печать композитами - Часть 1

Проба пера: недетская игрушка

Мое знакомство с композитами началось с того, что имеющийся принтер Qidi I-mate S перестал меня удовлетворять. В основном в части головы и экструдера. Там стоит Mk10 на тефлоновой трубке, и печатьпри температуре больше 260 невозможна. На практике эта температура ограничена скорее 250 - забитую трубку я менял несколько раз, когда печатал на температурах повыше. Иными словами, я научился печатать композитами для того, чтобы печатать композитами - ну и другими высокотемпературными пластиками.

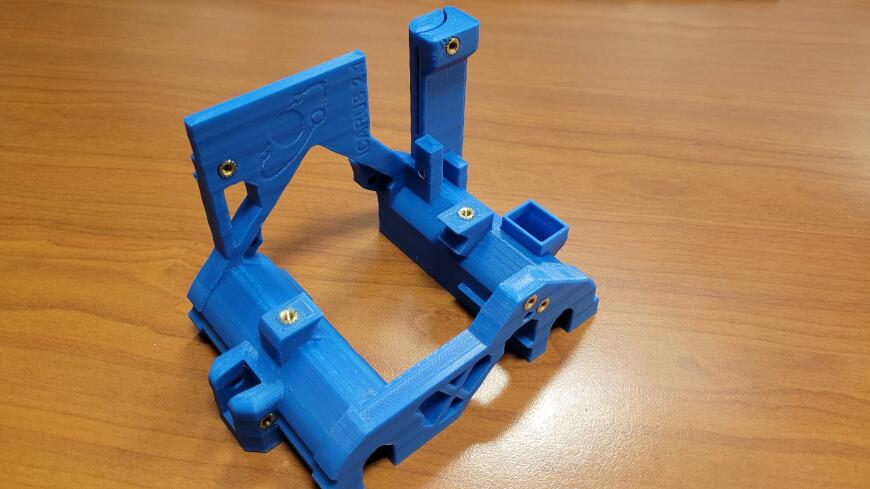

У Qidi довольно крепкое зарубежное сообщество, где выделяется один моддер с ником Humebeam. Довольно быстро удалось найти великолепный мод Icarus, который позволял установить на принтер широкий ассортимент экструдеров и хотендов - в точности то, что мне нужно. Если интересно, брать здесь: https://www.printables.com/model/130789-icarus-2-qidi-x-max-x-plus-i-mate-x-maker-carriage. О постройке этого мода как-нибудь расскажу более подробно, а сейчас речь пойдет о том, как я дошел до первого знакомства с композитом.

Я решил сразу нацелиться на самый топ: хотенд Rapido HF с термопарой, калиброванной аж до 500 градусов и экструдер Orbiter 2.0, чтобы больше к вопросам апгрейда не возвращаться по возможности никогда. Пока запчасти ехали с Али, я где-то в уме планировал, как этот мод делать. Из мудрости интернета было понятно, что нейлон-карбоновые композиты требуют температур печати в районе 270 градусов, а мой жалкий экструдер с трудом в теории может достичь 260. Очевидно, что понадобится закаленное сопло, потому что композиты, как говорят, ужасно абразивные. В общем, в имеющейся конфигурации мой принтер ими печатать, скорее всего, не сможет.

В итоге родился следущий план:

- Печатаем мод любым приличным ABS;

- Устанавливаем на него новый хотенд и экструдер - получаем первый прототип;

- На прототипе печатаем финальную деталь композитом;

- Снимаем прототип, переставляем весь обвес на боевую каретку - ставим обратно в принтер;

- PROFIT!!!

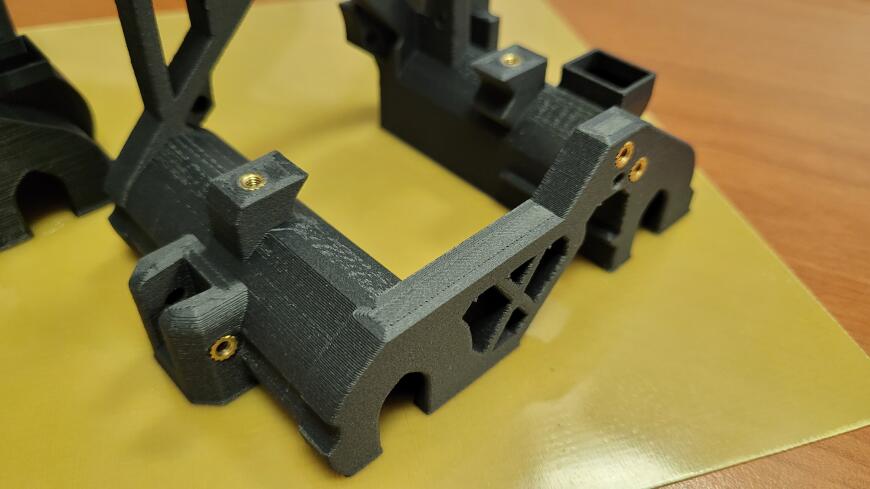

Недолго думая, взял синий ABS от BestFilament и за 19 часов сотворил чудо под кодовым названием Blue Meanie. Вот такой кошмар:

Кошмаром он стал от того, что у меня, оказывается, было биение оси Z, которого я как-то особо не замечал. Написал в техподдержку Qidi - и они мгновенно мне отправили новую ось Z в сборе (причем оказалось, что она еще и апгрейженная), но это таки другая история, а здесь про материалы.

Кошмаром он стал от того, что у меня, оказывается, было биение оси Z, которого я как-то особо не замечал. Написал в техподдержку Qidi - и они мгновенно мне отправили новую ось Z в сборе (причем оказалось, что она еще и апгрейженная), но это таки другая история, а здесь про материалы.

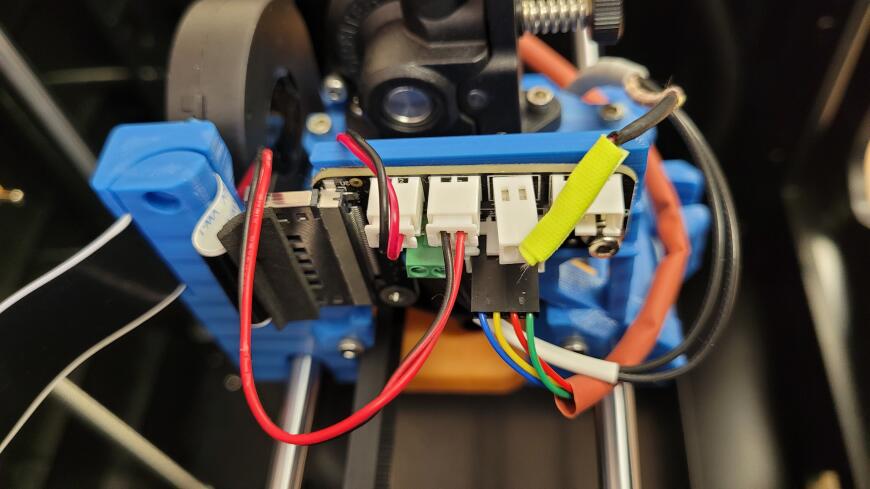

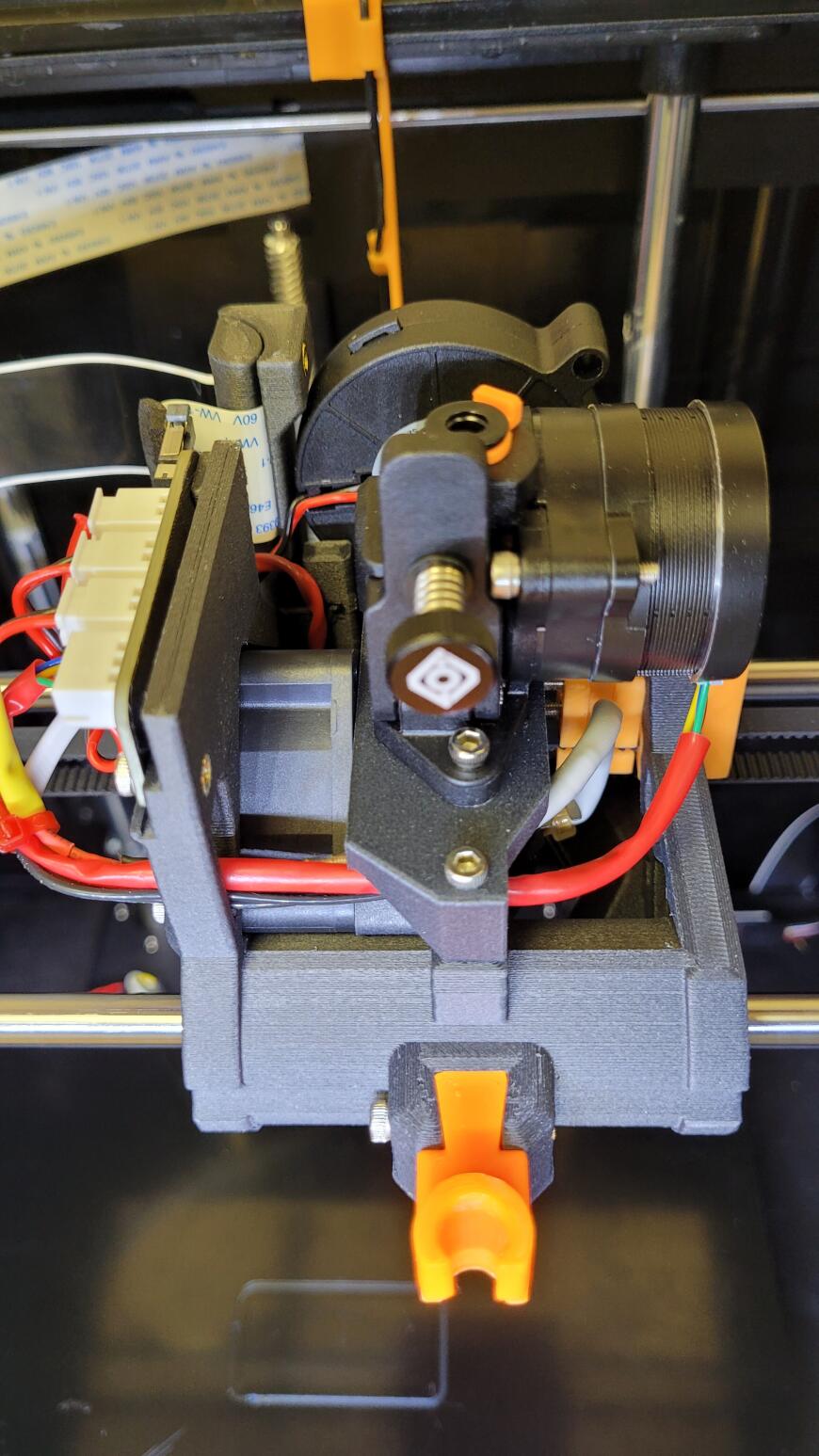

Пока ехали новая ось Z и запчасти, я подумал, что не все так уж плохо с моим Blue Meanie, и допуск плывет всего-то на каких-то 0.2мм - так что в качестве прототипа сойдет. Тем временем запчасти приехали, и я, перекрестившись, сделал первую сборку-прототип на этой самой черновой каретке:

Все это хозяйство висело буквально на живой нитке, но работало! Тем временем до меня доехал рекомендованный Humebeam пластик, который он рекомендовал в своем описании мода. Рекомендовал он, вообще-то Prusament PC-CF, но в качестве альтернативы упоминал TrangleLab PA-CF15, который я и заказал. Пока пластик ехал, я попробовал напечатать каретку PC/ABS от BestFilament - она растрескалась еще на столе, и я понял, что до поликарбоната как-тоще не дорос. Зато было доказано, что новый сетап легко печатает на температуре 285.

Тут пластик, наконец, довезли. К TriangleLab он, как выяснилось, никакого отношения не имеет - они его просто перепродают. А на деле это никому не известный FusRock EasePA12-CF с наполнением карбоновым волокном на уровне 15%. Вот такой:

Я посмотрел на рекомендованные температуры печати, и малость ужаснулся. Я рассчитывал, что раз он в основе нейлон, то и температуры у него примерно как у нейлона. А здесь до 300 градусов - это уже и силиконовый носок может начать гореть. Но нервы у меня крепкие, и я отважно напечатал температурную башенку от 300 до 260 градусов. Точнее, понял, что ниже 270 она уже не особо печатается - каша какая-то. Но до чего же ровненькая, приятная!

По результатам подбора температуры было установлено, что печатать этим FusRock надо при хотенде 285-290, без обдува, на скорости поменьше, не более 30мм/с - для получения наилучшего результата по качеству. Обдув стоит включать на абсолютный минимум в 10-15% для мостиков, а нависающие элементы и так прекрасно держатся. В работе пластик приятно удивил: не тянется, не сопливится, дает приятную матовую поверхность, ровненькие слои, требует минимального ретракта. Никаких проблем с забиванием сопла не выявилось. Ну разве что установлено было, что стол на 100 градусов загонять не стоит - слоновья нога получается заметная. Я закинул катушку в дегидратор на ночь и погрузился в чтение мануалов.

Общий посыл всех мануалов в том, чтобы печатать помедленнее, а перед печатью сушить, сушить и еще раз сушить! А если печать долгая, то и печатать из сушилки, чтобы пластик не набрал воду в процессе. Сушилка Sunlu у меня была, я к ней приделал трубочку до экструдера и пошел спать.

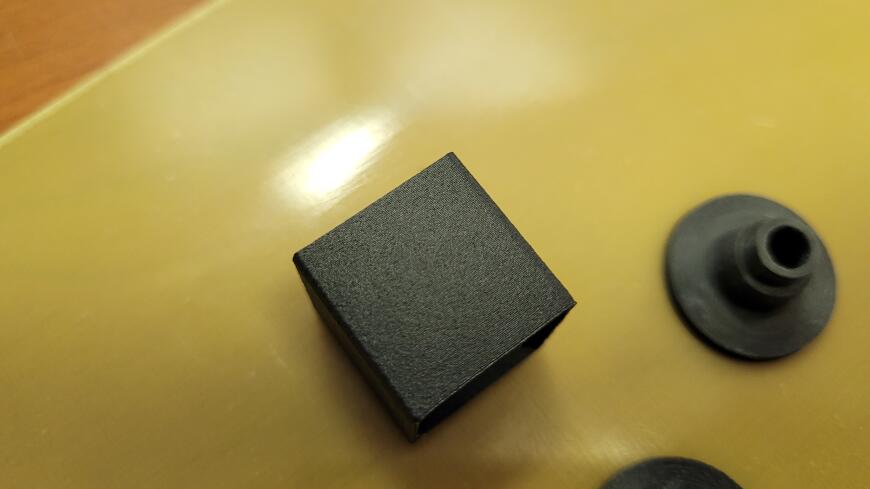

Утром достал катушку из дегидратора и напечатал кубик для калибровки потока. Получился просто замечательный:

Тут я подумал, что все уже познал, и можно начинать печатать боевую каретку. Параметры печати получиись следующими:

Тут я подумал, что все уже познал, и можно начинать печатать боевую каретку. Параметры печати получиись следующими:

- Хотенд: 285 (первый слой - 290);

- Обдув выключен (для мостов на 10%);

- Стол: 65 (первый слой - 70);

- Поток: 88%;

- Ретракт 0.6 при скорости 25 мм/с;

- Коастинг выключить;

- Сопло 0.4 (закаленная сталь), слой 0.2, снизу и сверху по 5 сплошных, 5 периметров;

- Скорость 20-25 мм/с - я же ужасно ответственную деталь печатаю.

Перепроверил все настройки раза три - и погнали. 26 часов печати, как с куста. И результат получился приятный-приятный, прямо гордость даже взыграла. Вот такой:

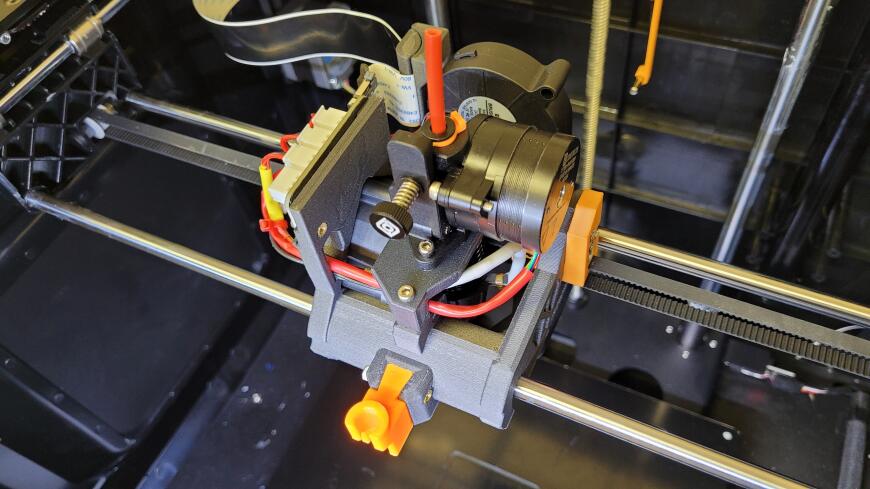

Проигнорировав незначительные пропуски на верхней заливке, - и это была критическая ошибка! - я собрал новую каретку и вставил ее в принтер. Встала она подозрительно легко. И с вертикальным люфтом на посадке на подшипники, который легко ощущался пальцами.

Что-то здесь не так, подумал я. Ведь ABS вставал без люфта! И поток откалибровал, и температура правильная, и все параметры выверены три раза. Я снова зарылся в мануалы, и нашел вот этот: https://www.schweinert.com/my-recipe-for-3d-printing-with-esun-pa-cf/. И вот в нем автор как раз и рассказывает о том, как изменяется поток для сухого композита в сравнении с влажным. Но у меня, вроде, был сухой, да? 12 часов просушки ведь, а то и все 15 при 70 градусах, и все время печати он в сушилке при 55, все 26 часов.

И тут до меня начало доходить, что это означает, что эти 26 часов он досушивался еще больше, хоть и не при такой высокой температуре. Я напечатал еще полдесятка кубиков для калибровки потока, и получил значение 0.93 против ранее измеренного 0.88 на пластике, который сушился 12 часов. Ну что ж, сказал я себе, сегодня мы многое поняли... и засунул катушку в дегидратор еще на сутки при 70 градусах.

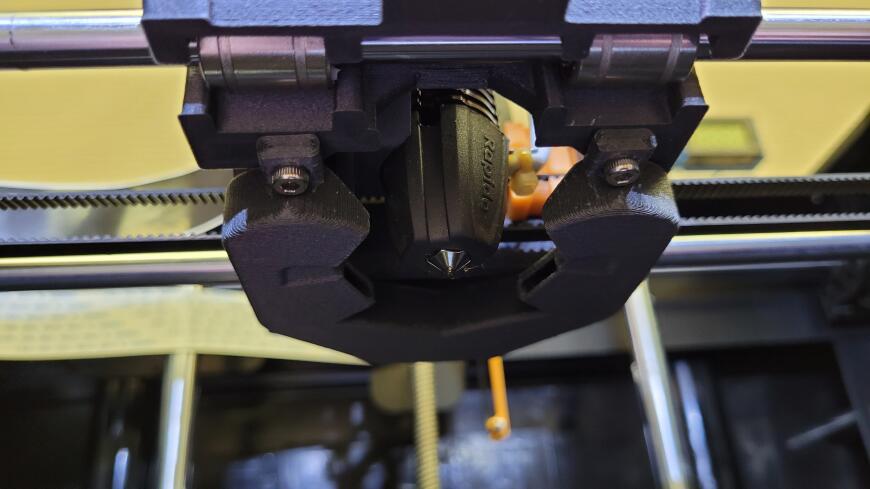

На следующий день я напечатал еще три калибровочных кубика из сушилки - поток остался тем же. Но при этом сплошные заливки съежились, начали давать сетку вместо сплошной поверхности. Тот почти незаметный эффект небольших пропусков на верхней поверхности усугубился с сухим филаментом. То есть тщательно просушенный композит ведет себя на печати иначе, чем просушенный не совсем тщательно. Как ведет себя он сразу из коробки, мне страшно представить, но я и не пробовал. Пришлось подправить парамтеры экструзии для заливок - получилось 120-125% и перекрытие с периметрами 50%. Это сработало. Полдня печатал разнообразные тесты, и под вечер запустил окончательную версию - для начала крепления экструдера и хотенда к каретке. Для пущей солидности слой выставил 0.12, а верхних-нижних заливок по 9 штук. Деталь получилась поразительного качества:

Здесь ее поверхность можно сравнить с отливкой рамы экструдера из нейлона - этот экструдер к ней как раз и привинчен. На мой взгляд, разница в качестве поверхности слабо различима невооруженным взглядом, а вооруденный взгляд может разве что увидеть малюсенькую ступенчатость по правому краю. Да, на этом фото каретка тоже уже финальная, но крепление экструдера я печатал на великом и ужасном Blue Meanie из ABS.

Вроде, получилось, - вроде, одолел я пластик. Теперь сама каретка: слой 0.16, остальные параметры печати те же. Печатать слоем 0.12 я не рискнул, сказав себе, что за 36 часов печати вероятность того, что филамент наберет в себя влагу снова, она таки присутствует. А в сушилку, из которой печатал, положил солидный мешок силикагеля. И вот результат:

Вышло, на мой взгляд, очень хорошо, хотя придраться есть к чему - ретракты тоже изменились у сухого пластика, а я что-то позабыл их заново настроить. В итоге углы незначительно топорщатся.

Я смонтировал боевую каретку (на фото выше она уже установлена в принтер), и уже без дополнительной просушки запустил печать дефлектора обдува тем же композитом. Слоем 0.2 - там особая точность не нужна. Каретка, кстати, встала идеально.

И вот при пристальном рассмотрении слоев на этом самом дефлекторе я понял, что был таки прав: за примерно двое суток в сушилке на температуре 55 филамент все же смог набрать немного влаги, несмотря на соседство с мешком силикагеля. Вот такие вышли слои:

Уже грубовато - но тут особая точность не нужна, как и качество. К сведению приняли - катушку снова в дегидратор на сутки.

Уже грубовато - но тут особая точность не нужна, как и качество. К сведению приняли - катушку снова в дегидратор на сутки.

Пока она сушилась, я про себя сформулировал ощущения от этого композита FusRock. В двух словах, если забыть про сушку-сушку-сушку - просто восторг. Прекрасная точность, великолепная межслойная адгезия, ровная приятная поверхность. С тонким слоем полученные детали и правда сравнимы с отливкой. Производитель заявляет способность работать на температурах до 140 градусов, но этого я не проверял. Зато проверил, что при прогреве паяльником полученную деталь можно гнуть, и она сохранит новую форму. Сама по себе же деталь сразу после печати производит впечатление хрупкой, да и поверхность у нее как будто из графита. Но оказалось, что за день-другой она всасывает влагу из воздуха в оптимальном количестве, и приобретает ту самую упругость качественного нейлона. Еще один урок влияния влажности на физические характистики.

Сам по себе филамент чрезвычайно твердый и хрупкий (после нескольких суток в сушке особенно). Печатать им строго рекомендуется с подачей через трубку, чтобы не обломался и не запутался. После той самой просушки он запоминает форму катушки, и разматывается спиралью, почти не гнется. Но это так, особенность.

Ну и наконец, я решил напечатать им что-то уже не столь прецизионное; шайбы-втулки для поддерживающих колесиков детского велосипеда. Уже на хорошей скорости в 40 мм/с соплом 0.6, слоем 0.16. Получилось вот так:

Сама втулка здесь - это один-единственный периметр толщиной, равной диаметру сопла. Можно рассмотреть подробнее:

...а ретракты я так и не настроил, ага. но и так неплохо получилось, свою задачу выполняет. При высокой (сравнительно) скорости печати слои уже заметны, и эффекта "как отливка" уже не наблюдается. Но качество меня полностью удовлетворило.

...а ретракты я так и не настроил, ага. но и так неплохо получилось, свою задачу выполняет. При высокой (сравнительно) скорости печати слои уже заметны, и эффекта "как отливка" уже не наблюдается. Но качество меня полностью удовлетворило.

И я понял, что я люблю композиты, черт возьми! Теперь у меня есть отличный мод на принтере, который позволяет печатать ими легко и непринужденно. Я почувствовал себя всемогущим и всезнающим, познавшим нюансы управления влажностью, режимами печати, оснащенным сушилками и трубками подачи, лучшими в мире экструдерами и хотендами, и я хочу печатать композитами еще и еще! Конечно, я заблуждался. Но это будет уже другая история.

UPD:

Как я перестал беспокоиться и полюбил печать композитами - Часть 2

Как я перестал беспокоиться и полюбил печать композитами - Часть 3

Еще больше интересных статей

RSCrossbridge: что по диаметру? Печатаем катушку целиком.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Проверь на что способен твой принтер!

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Все уже в курсе, что компания...

Такой разный ацетон, или когда гнать — вредно

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Несмотря на КДПВ, данная статья не ставит сво...

Комментарии и вопросы

поробовал печатать из Titan GF...

Поделитесь файлом модели пожал...

Ты полное право имеешь обучать...

Всем доброго времени сутокПри...

Мое почтение уважаемому сообще...

Какие настройки нужны чтобы Ор...

Ни с того ни с сего такое нача...