Как я перестал беспокоиться и полюбил печать композитами - Часть 2

Пахта для катапульты, или мохнатый карбон

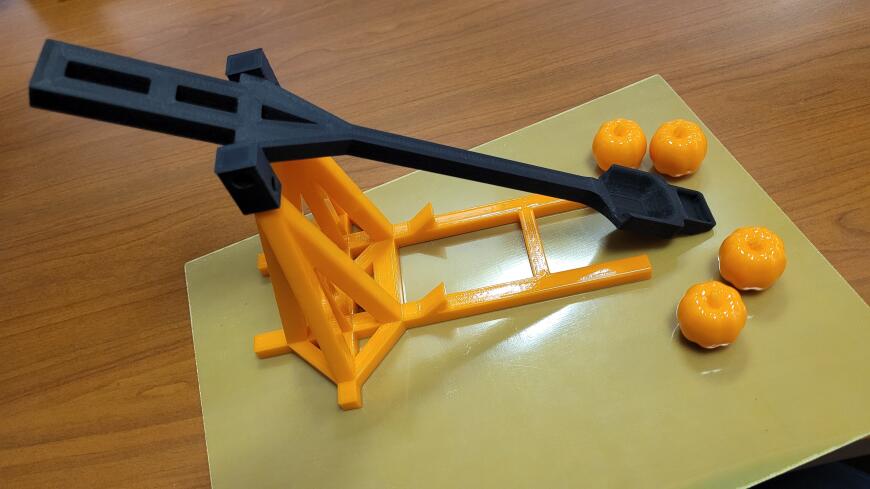

Мой следующий заход на исследование печати композитами начался с простой просьбы маленького мальчика починить ему игрушечную катапульту. Покупной оригинал был изготовлен из ABS литьем под давлением. Его уронили со второго этажа, потом проехали по нему самокатом и, кажется, пару раз ударили молотком, или чем-то еще твердым в попытке вправить образовавшуюся трещину. В общем, катапульта была уничтожена, а в постановке задачи звучал императивный приоритет: «чтобы больше никогда не ломалась»!

Мой следующий заход на исследование печати композитами начался с простой просьбы маленького мальчика починить ему игрушечную катапульту. Покупной оригинал был изготовлен из ABS литьем под давлением. Его уронили со второго этажа, потом проехали по нему самокатом и, кажется, пару раз ударили молотком, или чем-то еще твердым в попытке вправить образовавшуюся трещину. В общем, катапульта была уничтожена, а в постановке задачи звучал императивный приоритет: «чтобы больше никогда не ломалась»!

Деталь, которую предстояло изготовить, - это «ложка», довольно крупный рычаг длиной 26 см и с «черенком» толщиной порядка 7 мм. «Черенок» сразу вызвал сомнения в своей прочности при ожидаемых беспощадных условиях эксплуатации: падения и швыряния, наезды велосипедом, бросание на сутки под дождем на улице в заморозки и другие непредсказуемые моменты. И для печати детали решено было воспользоваться прочным и надежным композитом.

Деталь при этом должна быть твердой, не гнуться почти никак. То есть уже опробованный суровый Filamentarno TPU Total Pro GF-30 для нее явно не подходит. Из него деталь получилась бы неуничтожимой, как и заказано, но при этом чересчур гибкой. Это не говоря уже об эстетических свойствах волосатого TPU и его привычке ронять стекловолокно с поверхности, отчего начинают чесаться руки. Впрочем, о нем я отдельно расскажу в следующих сериях.

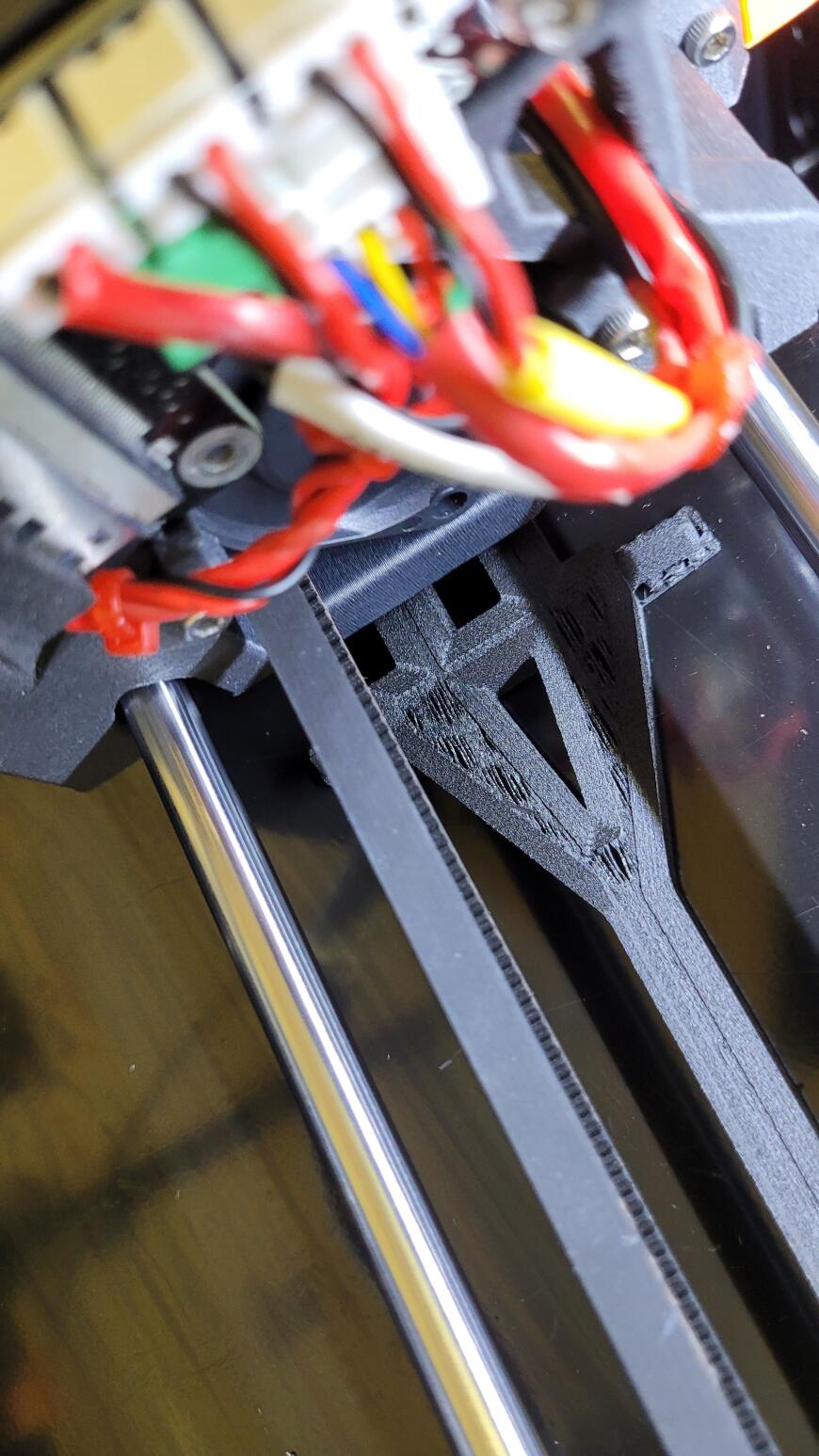

А в прошлой серии я рассказывал, как учился работать с безвестным FusRock EasePA12-CF, он же TriangleLab PA12-CF. Этот пластик бы подошел с поправкой на немного излишнюю гибкость, но было его только 250 грамм, и в процессе изготовления из него каретки для принтера с парой неудач и большим количеством тестов на катушке осталось грамм 50, а то и меньше. Но еще тогда, планируя изготовление той самой каретки, я прикинул, что 250 грамм мне может не хватить, с учетом возможных неудачных попыток. И параллельно с тем самым FusRock заказал катушку eSun ePAHT-CF в качестве резерва. Повезло наткнуться на распродажу и ухватить катушку, которую официальный магазин в России продает за 7900 по цене 3400. Для композита эта цена просто бросовая, и я взял его, не глядя. На фото он в моей упаковке для хранения:

За свою аббревиатуру в названии филамент получил прозвище «Пахта», и после суток просушки и упаковки в два слоя пакетов с силикагелем под вакуумом ждал своего часа. И вот когда этот час настал, я взглянул на некоторые его заявленные характеристики в сравнении с алюминиевыми сплавами:

| ePAHT-CF | Алюминиевый сплав 6061 T4 | |

| Предел прочности | 173.37 МПа | 180.0 МПа |

| Модуль упругости при изгибе | 5612.41 МПа | 69000,00 МПа |

| Относительное удлинение при разрыве | 8.93% | 10–18% |

Первое, что бросается в глаза – это предел прочности. Большинству из нас эти сухие цифры ничего не говорят, но я расшифрую: 175 МПа – это предельно близко к прочности термообработанного алюминиевого сплава 6061, из которого делают рамы горных велосипедов и отливают-куют колесные диски автомобилей. Есть, правда, один нюанс: такая прочность измеряется для деталей с толщиной 10-25 мм, а не для пары стенок. Но все равно, заявленная прочность огромна, превосходит некоторые металлы. А вот модуль упругости на изгиб больше 5500 МПа – это в 12 раз меньше, чем у алюминиевого сплава, но почти вдвое больше большинства других нейлон-карбоновых композитов. Иными словами, он будет достаточно твердым, но не должен быть ломким и хрупким – ровно то, что надо. И удлинение при разрыве почти вдвое меньше, чем у сравниваемого сплава 6061, говорит нам о том, что пластик не отличается вязкостью, практически не тянется.

HT в названии, как выяснилось, означает Hard and Tough, то есть твердый и суровый. Я поначалу думал, что это всего лишь High Temperature, то есть высокотемпературная версия нейлон-карбона на основе полиамида-6. И да, рекомендованная температура печати у него 260-300, в то время как у стандартной версии ePA-CF она на 40 градусов ниже. Но этим меня было уже не напугать – печать на 280-300 была надежно освоена. Забегая вперед, могу сказать, что HT у этой «Пахты» - это не просто рекламное заявление. Поверхность получающейся детали действительно имеет высокую твердость, сравнимую по ощущению с углеродистой сталью, или промышленным углепластиком из автоклава, если вам доводилось иметь дело с этим материалом.

В общем, катушка была распакована, снова просушена, и подготовлена к печати из сушилки-грелки Sunlu. Тут я, наконец, пощупал пластик пальцами. Он оказался чрезвычайно твердым и ломким – ломается при изгибе градусов на 30. Кроме того, поверхность оказалась явственно шершавой, и ногтем ее было не промять, и не поцарапать.

На подачу к direct-экструдеру для таких хрупких пластиков у меня проброшена метровая тефлоновая трубка с внутренним диаметром 3мм. И вот уже в процессе просовывания филамента диаметром 1.75 через метр тефлона диаметром 3 с большим зазором до стенок я понял, что пластик входит в трубку очень туго, цепляется всеми силами. В общем, про боудены можно забыть – даже с полуторамиллиметровым зазором внутри тефлоновой трубки создается значительное трение о стенки. К кличке «Пахта» этому филаменту было немедленно добавлено определение «мохнатая». Я задумался о том, хватит ли усилия экструдера тащить эту мохнатость через метр трубки, или стоит таки печатать с открытой катушки. Но понадеялся на мощь планетарного редуктора с большим передаточным числом и убоялся увлажнения в процессе печати. Силенок у экструдера хватило.

Я очень спешил начать печать, а спешка, как известно, хороша только при ловле блох. И полную калибровку под этот пластик проводить не стал, только температуру подобрал грубо и быстро. Она оказалась в точности равна той, которую указал производитель на своем сайте: 280 градусов. Все остальные параметры печати я без изменений взял из ранее настроенного профиля для TriangleLab PA12-CF (описан в прошлой статье), но скорость увеличил до 40 мм/с, и сопло сменил с 0.4 на 0.6 - закаленная сталь, разумеется. Мне бы хоть немного подумать об отличиях полиамида-12 от полиамида-6 - и я бы, наверное, догадался, что параметры должны быть другими - хотя бы обдув включить. Но это я сделал только в процессе печати вручную, когда посмотрел на то, как совсем по-другому течет этот пластик при тех же самых, вроде бы, температурах. Печать вышла интересной.

На фото видно, как серебрится и блестит поверхность в процессе печати, и как на ней оставляет след сопло при свободных перемещених. Но не видно, как изменяется эта поверхность. Сразу из сопла она имеет графитовый блеск и серый оттенок. А вот уже через полминуты становится угольно-черной и глубоко матовой. Это нам говорит о том, что при застывании платик изменяет свою шероховатость, что потом подтвердилось при обработке получившейся детали.

Когда дело дошло до печати слошной заливки поверх сотового заполнения, стало ясно, что без обдува этот композит с мостиками просто не совместим. Даже на длине 6мм они провисли внутрь сот, получились жидкими и тонкими. Этот момент я успел заснять:

Тогда я принудительно включил обдув на 25%, и это сразу помогло. По крайней мере с закрытой камерой - на открытом столе, возможно, обдув был бы лишним.

Но даже несмотря на обдув, филамент продолжал тянуться на ретрактах. Ретракты я, конечно, оставил минимальными, от прошлого профиля, 0.6 мм при скорости 25 мм/с. Напоминание себе: никогда не пренебрегай настройками ретрактов! Как результат, на готовой детали получена паутинка в паре мест, а конец печати наградил меня характерной антенной:

Впрочем, в остальном меня все устраивало, и паутинку я планировал срезать скальпелем - здесь подлезть легко. После извлечения из принтера деталь начала на глазах менять цвет. Из графитовой поверхность верхнего слоя стала угольной и матовой:

Впрочем, в остальном меня все устраивало, и паутинку я планировал срезать скальпелем - здесь подлезть легко. После извлечения из принтера деталь начала на глазах менять цвет. Из графитовой поверхность верхнего слоя стала угольной и матовой:

Кроме того, она была не просто шершавой, а вот именно что как будто немного мохнатой. Видимо, волокно наполнителя начинает подниматься из сплошного слоя при остывании. И это на самом деле замечательный эффект с точки зрения получения максимальной прочности детали: увеличивается площадь соприконовения слоев, что обеспечивает улучшенную межслойную адгезию. Эстетически эффект сильно на любителя, и не для всякой печати такая поверхность подойдет. Слои на стенках при этом практически неразличимы:

Усадка у этого пластика отсутствует. То есть не "очень мала", а чистый ноль. Ровно так же отсутствует растекаемость по подогретому столу, что я встречал крайне редко. Вот таким получается первый слой на глянцевой поверхности:

Усадка у этого пластика отсутствует. То есть не "очень мала", а чистый ноль. Ровно так же отсутствует растекаемость по подогретому столу, что я встречал крайне редко. Вот таким получается первый слой на глянцевой поверхности:

С нависающими элементами пластик легко справляется без обдува, но нельзя сказать, что они получаются аккуратными, хотя здесь отчасти играет роль проблема не настроенного ретракта:

Полученную деталь я слегка увлажнил и протер от клея, и начал исследовать ее механические свойства в ощущениях. Тут стоит сказать, что для большинства композитов при некотором опыте почти сразу можно сказать, что за полимер у него использован в качестве матрицы. Щумаешь, мнешь, стучишь - и понимаешь: ага, это нейлон, а вот это ABS... Можно спутать нейлон с TPU, но в целом полимер матрицы сохраняет свои характерные физические свойства, и их можно опознать.

Полученную деталь я слегка увлажнил и протер от клея, и начал исследовать ее механические свойства в ощущениях. Тут стоит сказать, что для большинства композитов при некотором опыте почти сразу можно сказать, что за полимер у него использован в качестве матрицы. Щумаешь, мнешь, стучишь - и понимаешь: ага, это нейлон, а вот это ABS... Можно спутать нейлон с TPU, но в целом полимер матрицы сохраняет свои характерные физические свойства, и их можно опознать.

Но не такова наша "Мохнатая Пахта"! Основное ощущение от нее: карбон! Твердый, честный карбон из автоклава. Второе ощущение: чем-то напоминает эбонит, особенно на глянцевой своей поверхности. Но существенно тверже, просто несравнимо тверже. В этом я убедился буквально через пару минут.

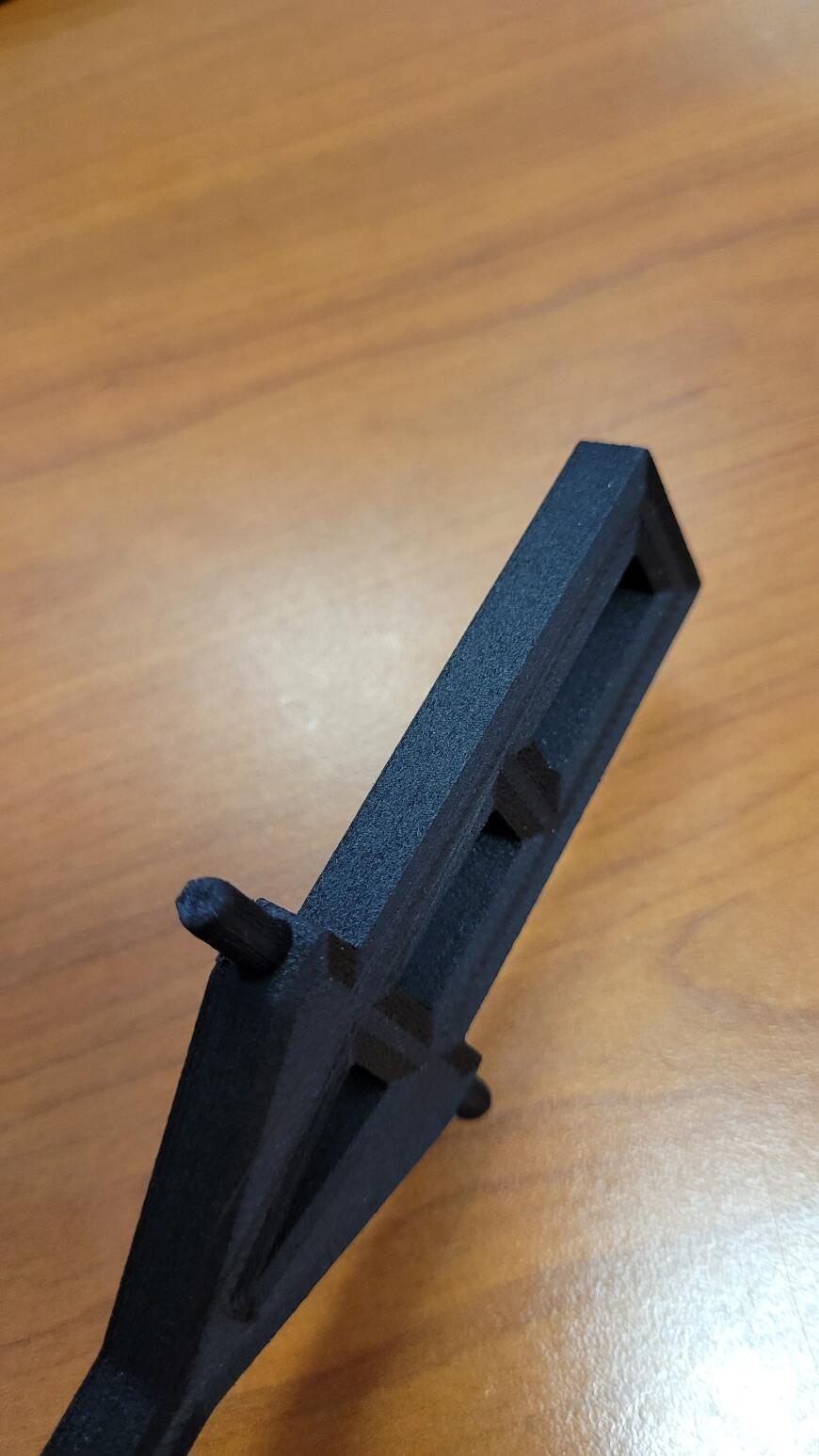

Поскольку деталь изготовлена все же для игрушки, я подумал, что неплохо бы убрать шероховатость. Сначал попробовал поцарапать стенку ногтем. На стенке появился отблеск, но поддаваться она не собиралась:

Поскольку форма детали довольно простая, я взял шкурку на 200 и попробовал зачистить верхние слои. Шероховатость удалось слегка пригладить, но шкурка сточилась первой, до того, как поверхность стала разравниваться! Ощущение было в точности, как будто пытаешься шкурить высокоуглеродистую сталь, лезвие хорошего ножа. Вот такой вышла зашкуренная поверхность:

Здесь мне подумалось, что при такой твердости деталь должна быть убийственно хрупкой, и я раскопал отделенные от нее раньше поддержки, чтобы попробовать их поломать. Сопло было 0.6, и поддержки толшиной 0.6, то есть не фольга, и если материал хрупкий, то должны ломаться. Нет, они без проблем разгибаются. Справа поддежка как была, а слева разогнутая:

Здесь мне подумалось, что при такой твердости деталь должна быть убийственно хрупкой, и я раскопал отделенные от нее раньше поддержки, чтобы попробовать их поломать. Сопло было 0.6, и поддержки толшиной 0.6, то есть не фольга, и если материал хрупкий, то должны ломаться. Нет, они без проблем разгибаются. Справа поддежка как была, а слева разогнутая:

Таким образом я пришел к выводу, что лишней хрупкостью деталь не должна страдать, и начал пытаться гнуть ее "черенок" руками, уже смелее. Сравнимо с тем же самым лезвием приличного ножа толщиной в миллиметр-полтора. Упруго гнется, после чего полностью восстанавливает свою форму.

В общем, результат оказался для меня очень неожиданным, но приятно неожиданным. Глядя на характеристики, зная, что этот композит изготовлен на основе полиамида-6, я ожидал получить что-то в духе то ли повышенной жесткости нейлона, то ли пружинящего дюраля. Вмсто этого я получил деталь, которая выглядит как реальный промышленный углепластик, ведет себя, как углепластик, и даже обрабатывается с тем же трудом, что углепластик.

С адгезией к столу проблем не возникало даже по глянцевой поверхности. Я использовал самодельный клей, изготовленный путем растворения кусочка клеящего карандаша в "водке", то есть равной смеси кипяченой воды и изопропилового спирта. Юбки и прочие ухищрения не нужны для такой детали, но могут понадобиться при малой площади соприкосновения со столом. Подогрев стола тоже не нужен, хотя я по привычке выставил его на 60 градусов, чтобы внутри объема принтера держалась температура под 40. Царапины при свободных перемещениях сопла намекают на то, что желательно использовать Z-hop на уровне примерно толщины слоя.

Я бы не сказал, что печатать этим композитом легко и приятно, и что он универсален. У него есть очевидная собственная ниша: инженерный пластик для изготовления твердых, прочных деталей, которые будут испытывать высокие нагрузки. При этом нулевая усадка позволяет использовать его для печати с хорошим соблюдением размеров. Но я сомневаюсь, что он подойдет для шестерен и приводов - получаемая поверхность имеет высокую шероховатость. Эта шероховатость может притереться в работе, но едва ли пойдет на пользу в процессе притирки. Рычаги, тяги, копиры, элементы рам - вот здесь он может себя проявить хорошо, сравнимо с металлом, промышленными алюминиевыми сплавами.

PS. И о ретрактах

Я все же попробовал этот композит на сопле 0.4, чтобы решить для себя, пригоден ли он для изготовления чего-то более миниатюрного. Параллельно попытался настроить ретракт. И если с соплом на 0.4 "Мохнатая Пахта" дружит, то с быстрыми и глубокими ретрактами не дружит абсолютно. При ретракте на высокой скорости выдавленный пластик-то тянется обратно внутрь, а вот выдавленное вместе с ним волокно стремится остаться снаружи в форме бублика вокруг фильеры сопла. Потом, на обратном ходе, они образуют неприятный комок с плохой адгезией - от отваливается часто прямо сразу при печати. На месте этого комка появляются пропуски. Так что для этого композита ретракт не то чтобы совсем противопоказан, но нужен по возможности минимальный, на низкой скорости. Лучше уж мириться с некоторым количеством соплей, чем с пропусками и комками, на мой взгляд.

Еще больше интересных статей

RSCrossbridge: что по диаметру? Печатаем катушку целиком.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Такой разный ацетон, или когда гнать — вредно

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Несмотря на КДПВ, данная статья не ставит сво...

Чем и что печатать. Небольшой обзор для новичков, без воды и сказок. Часть 2-я

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Как и обещал, вторая часть моего личного взгляда на материалы для печа...

Комментарии и вопросы

К сожалению, при включении в р...

Водяное охлаждение всех двигат...

Да полно таких, в автомагазине...

Всем доброго времени сутокПри...

Мое почтение уважаемому сообще...

Какие настройки нужны чтобы Ор...

Ни с того ни с сего такое нача...