Как я перестал беспокоиться и полюбил печать композитами - Часть 3

Волосатое стекло и детский бильярд

Как можно было понять из предыдущей статьи, у меня часто просят напечатать-то этакое, по возможности, рассчитанное на прямое попадание ядерной боеголовки. Для детей, как правило - они имеют сравнимую разрушительную силу. Вот и знакомство с композитом Filamentarno Total Pro GF-30 началось с такой же просьбы.

Попросили меня напечатать уголки для сеточек старинного детского бильярда взамен убитых целлулоидных. При этом постановка задачи была осложнена не только требованием к неуничтожимости, но и требованием выдержать удар, который испытывает такой уголок при падении на него всего бильярдного стола в целом с высоты человеческого роста. Здесь хозяйка малость перегнула палку, но я воспринял задачу абсолютно буквально. Перевел ее на свой инженерный язык как "деталь должна иметь способность к упругой деформации с полным восстановлением формы". Почесав в затылке и покопавшись в ящике с катушками пластика, прочитав несколько обзоров на этом вот самом сайте, я пришел к выводу о том, что лучше всего постановке задачи из имеющихся под рукой материалов соответствует стеклонаполненный полиуретан Filamentarno Total Pro GF-30. До этого случая я им ни разу не пользовался - катушку ухватил с большой скидкой, и отложил до лучших времен.

Детальки предполагались простыми и крупными, а про пластик написано, что волокна туда насыпано щедро. Поэтому я сразу поставил сопло 0.6 из закаленной стали, и всю калибровку проводил под него. Параметры печати получились сходными с теми, что призводитель указывает на своем сайте:

- Хотенд: 230 (первый слой - 235-240);

- Обдув 15-25% (для мостов на 50%);

- Стол: 60 (первый слой - 70);

- Поток: 88%;

- Ретракт 0.8 при скорости 25 мм/с;

- Коастинг 0.3 мм;

- Сопло 0.6 (закаленная сталь), слой 0.2, снизу и сверху по 5 сплошных, 5 периметров;

- Скорость 40-60 мм/с.

При калибровке выяснилось, что коастинг для этого пластика совершенно необходим - после остановки подачи он тянется из сопла довольно заметно. Также выяснилось, что никакие усилия не могут заставить его нормально печатать мосты. Расплав чрезвычайно пластичный, а к тому же имеет некоторую упругость. Мостики даже минимальной длины провисают соплями, не держатся. При этом нависающие элементы печатаются вполне приемлемо вплоть до 60 градусов с обдувом.

К обдуву пластик толерантен. Хрупкость с обдувом не повышается - еще бы, это ведь полиуретан! Межслойная адгезия тоже никак от обдува не страдает, она прекрасная на любых значениях обдува, как и адгезия к столу, даже небрежно выровненному. Диапазон допустимых температур печати тоже довольно широкий: от 220 до 240 градусов я не заметил существенной разницы в качестве тестовых деталей. То есть, вернее сказать, в механических характеристиках оных. Качество было всегда аховое, но об этом позже.

Катушку я привычно просушил на протяжении ночи при температуре 55-60. По ощущениям, это не является принципиально необходимым перед каждой печатью, если единожды просушенный пластик хранится в сухом пакете с мешком силикагеля. Гигроскопичность невысокая - это никак не нейлоны. Но хотя бы первой сушкой после распаковки пренебрегать явно не следет.

И вот я запустил печать. Не сказать, что я испытал какой-то шок, потому что до этого все же гонял тесты, но ощущение было такое, как будто печать идет манной кашей с комками:

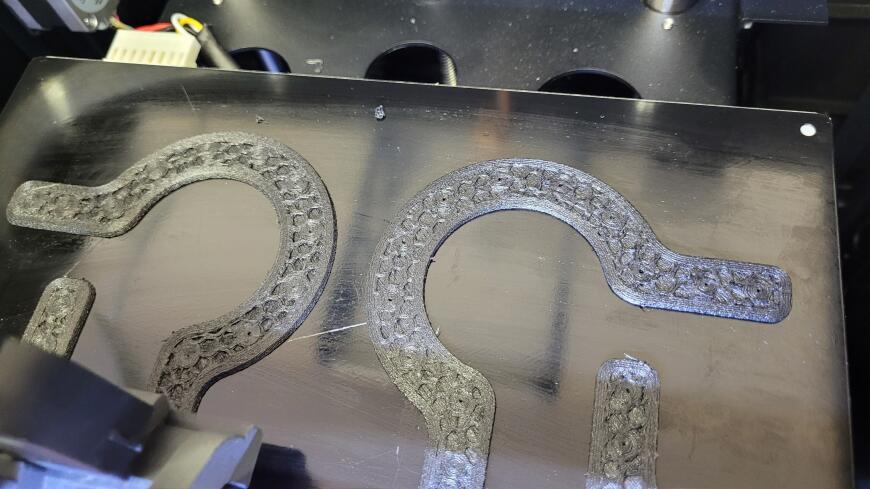

"Опять ретракт...", - вздохнул я, но сразу понял, что не в ретракте дело. Волоски, какие-то ошметки, комки и кляксы идут вдоль периметра, где никакого ретракта не бывает. Позже, при печати других деталей, GF-30 продемонстрировал в точности то же самое поведение. Он просто не умеет класть ровный слой по диаметру сопла - ширина слоя непредсказуемо колеблется. Вот здесь я запечатлел этот момент для первого слоя другой детали на фоне листа бумаги, чтобы было лучше заметно:

Печать я прерывать не стал, но отметил для себя, что для точных деталей и хороших допусков пластик, пожалуй, непригоден. Для детских игрушек, как выяснилось, он тоже непригоден, и даже опасен. Уголки получились вот такими:

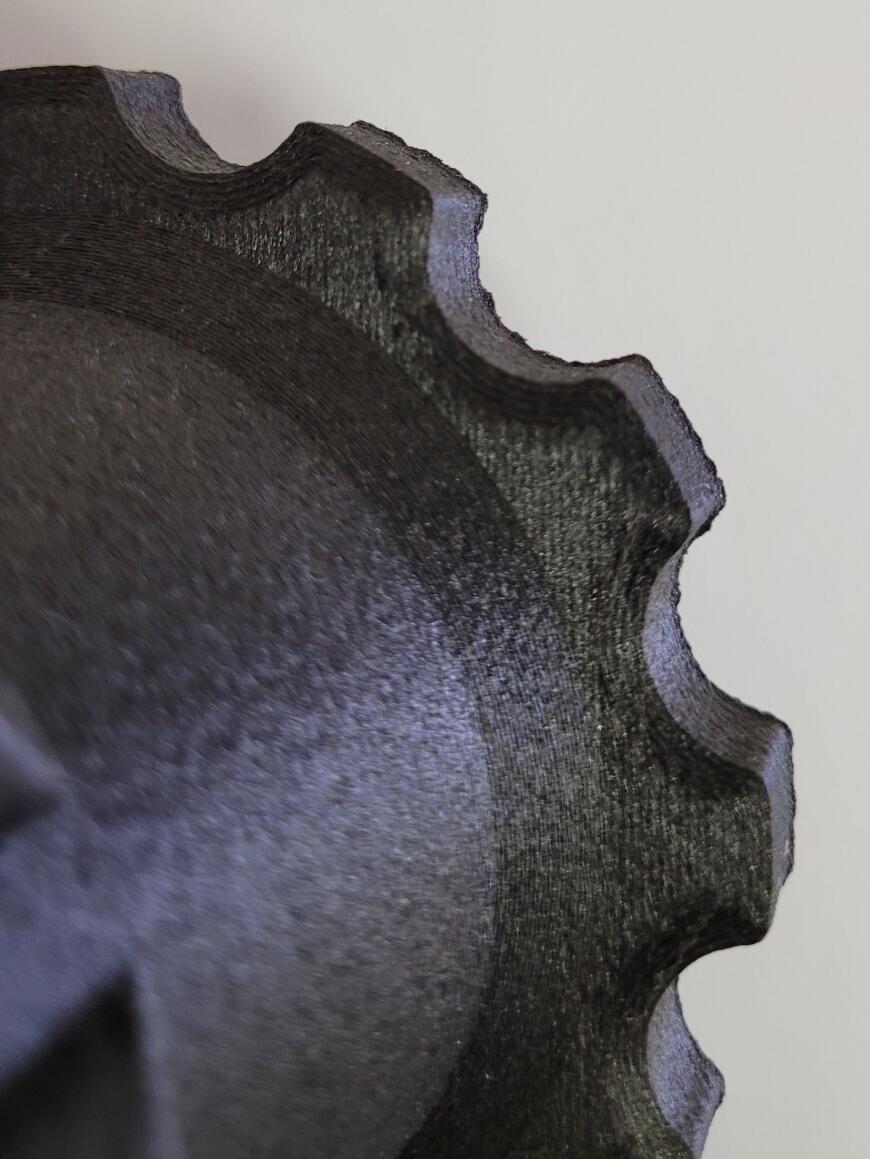

Хорошо видна даже не шероховатость, а именно что волосатость поверхности. Обращая также внимание на то, что отверстия под саморез 2.5 мм при печати просто залило пластиком. А если глянуть сбоку, то видны выраженные грубые слои (0.2 мм, между прочим):

Но эстетика детали не была важна - мы работали на прочность. И вот с прочностью тут все очень хорошо! Один из уголков я попробовал растоптать каблуком - не вышло. Детали получаются гибкими, упругими, восстанавливают форму после деформации, как и было заказано. Осталось восстановить посадочные места под саморезы. То есть взять деталь в руки.

Ох, лучше этого лишний раз не делать без перчаток - вот такой основной вывод. Да, в этом пластике, как и обещано производителем, легко нарезаются хорошие резьбы, которые реально могут держать шуруп, или даже винт М4 - тоньше не пробовал. Но стекловолокно из него просто топорщится во все стороны, и часть его остается на руках, которые начинают чесаться. По результатам этого акта мазохизма детям были напечатаны уголки из гибкого mABS, а эти оставлены для дальнейших экспериментов.

Попытка снять волосатость шкуркой окончилась полным фиаско, а руки потом чесались до самого вечера. Это же мягкий полиуретан - он обрабатывается из рук вон плохо! Мгновенно налипает на шкурку, забивает ее. Та же история с надфилем. В общем, механическая постобработка - это не про GF-30. Его можно разве что подрезать, или снять с него лишнее стамеской.

Зато в него можно вбивать гвозди! В него можно вкручивать саморезы, и они будут держаться. Он не боится холода и равнодушен к большинству растворителей. Благодаря упругой гибкости, его можно подогнуть и дотянуть к посадочному месту. А еще в него можно вплавить закладные элементы под металлические резьбы - и они тоже закрепятся в нем довольно хорошо. Но детям его давать нельзя никогда! А изготавливать из него что-то, что будет иметь периодический контакт с руками, я бы никому не рекомендовал - возьмите что-то менее брутальное. GF-30 - это ваш самый хардкорный композит для печати самых хардкорных деталей - по возможности крупных и не требовательных к точности выдерживания размеров. Кожухи, например - вот для них самое оно. Если не слишком нагреваются - он заметно размягчается уже при 70 градусах, хотя форму держит даже размягченным за счет высокого наполнения стекловолокном.

Производитель, в целом, так и обозначает нишу для своего материала: крупные детали. Только почему-то еще пишет про шестерни. Ну вы же знаете, что шестерни просто обязаны быть волосатыми, и иметь максимальный коэффициент трения, да? Нет, такие шестерни нам не нужны. Но силовые элементы из этого пластика получатся прекрасно - например, если вы любите, чтобы бампер автомобиля приятно волосился. Деталь получится прочной, сцепление слоев - чистый монолит. Отметим еще и неприхотливость этого пластика в печати - хорошо держит широкий диапазон температур и обдува, хотя не особо жалует повышенную скорость печати - комков становится больше. Но ему в любом случае прописано сопло не меньше 0.5, а реальности и покрупнее. 0.4 - ну никак не рекомендую, даже не пробовал. И конечно, пластик абразивен до крайности. Только закаленная сталь на сопло, или чего потверже. Латунь сточит на глазах еще в течение одной печати.

Производитель утверждает, что для некоторых применений GF-30 может заменить нейлон. Ключевое слово здесь "некоторых применений". Надежность детали даст нейлону несколько очков вперед, а прочность будет, пожалуй, повыше, чем у любого из знакомых мне композитов, кроме, разве что, "Мохнатой пахты" eSun ePAHT-CF - так она и стоит намного дороже. Особенно стойкость к ударным нагрузкам - здесь ему равных нет. Но он остается полиуретаном - сравнительно мягким и упругим. Ни о какой точности с ним речи идти не может, на мой взгляд. А насколько рентабельно изготовление крупных деталей и корпусов способом печати недешевым композитом - это уже зависит от детали. Если она уникальна, и нигде не достать - вполне себе рентабельно, полагаю.

Второй заход на двуспальную кровать

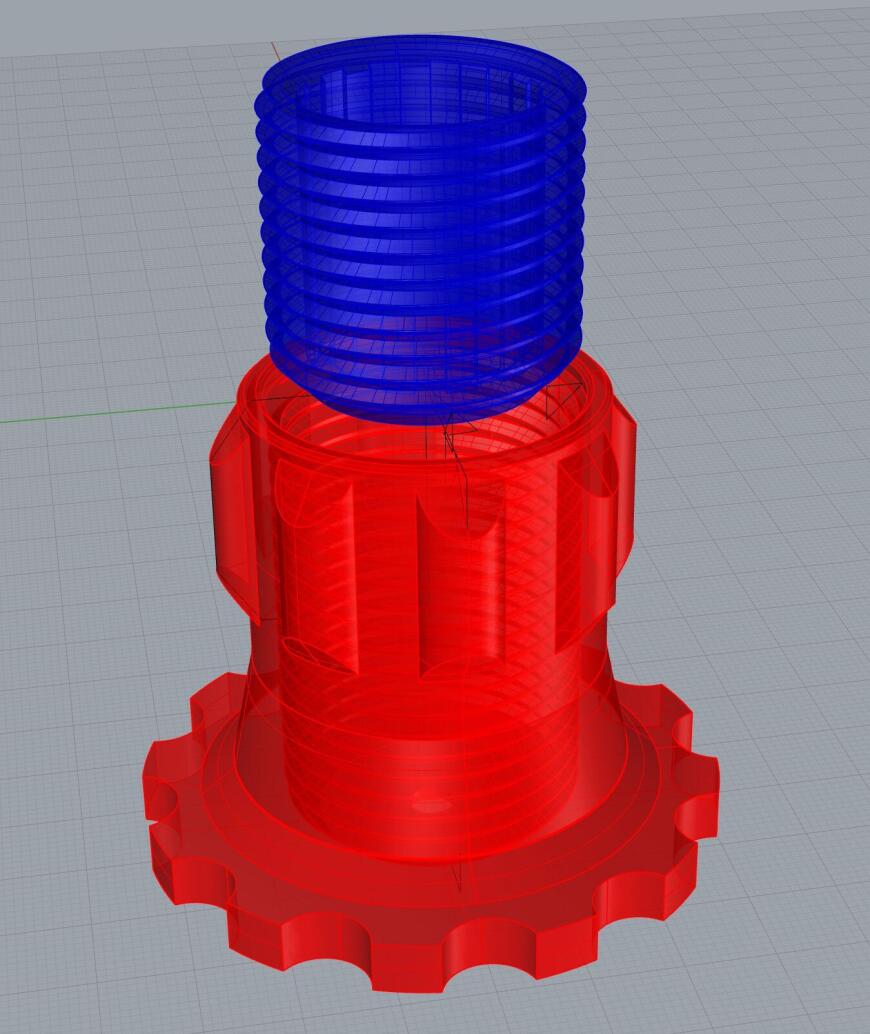

Но на этом история не заканчивается. Применение этому пластику я все же нашел, и вовсе не в роли какого-то кожуха под капотом. Знакомые приобрели себе на дачу, где в доме нет ни одного прямого угла, новую, роскошную двуспальную кровать с кованой спинкой и стальным каркасом. Понятно, что пол там тоже напоминает нам о картинах Айвазовского своей волнистостью, и кровать эта попросту сползала каждую ночь, заклинивая входную дверь - места тоже маловато в спальне. Было решено оснастить кровать регулируемыми ножками. Нехитрой конструкции "резьба-гайка":

На каждую такую ножку приходится до 60 кг нагрузки, ну и порой нагрузка усугубляется ритмичными движениями кровати. То есть резьба не должна скользить и люфтить, на полу ножка тоже должна стоять надежно. Вот оно - идеальное применение для GF-30 и его повышенного трения при уникальной прочности!

На каждую такую ножку приходится до 60 кг нагрузки, ну и порой нагрузка усугубляется ритмичными движениями кровати. То есть резьба не должна скользить и люфтить, на полу ножка тоже должна стоять надежно. Вот оно - идеальное применение для GF-30 и его повышенного трения при уникальной прочности!

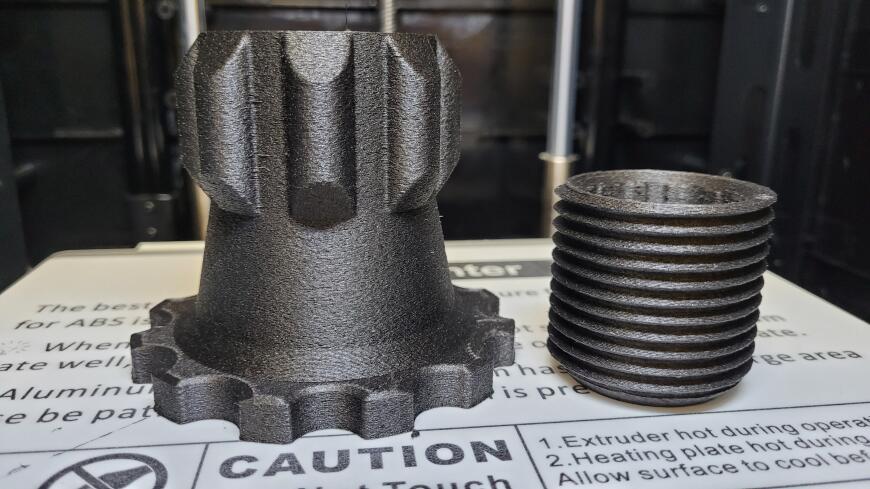

Деталь крупная, с резьбой М48х4. Зазор при проектировании на глазок был поставлен 0.6 мм с каждой стороны. При этом стенка тонкая, в гайке она доходит до 4 периметров соплом 0.6, то есть 2.4 мм. Сутки печати на ранее подобранном режиме - и комплект у нас готов. Проверяем резьбу:

Вкручивается, как надо, без люфтов, с сопротивлением. При приложенной нагрузке сверху в виде надавливания ладонью сидит намертво, не двигается по резьбе. Качество внутренней поверхности и ее волосатость при этом можете оценить самостоятельно. Она нанизывается на металлическую ножку, и ее там никто не увидит. Кроме вас, конечно:

Резьба изнутри при этом, почему-то, более аккуратная, чем просто вертикальные стенки. Грубовато, но хоть не волосится. Хотя, может, это ее пригладило за пару попыток ввинчивания-отвинчивания. Но дефекты в виде каких-то ошметков и волосков все равно хорошо заметны, и это не вина принтера:

Первый слой аккуратный и цельный:

Первый слой аккуратный и цельный:

Но при этом впечатление брутальности изготовленной детали никуда не уходит. Грубо, прочно, весомо и надежно. Главное, не слишком часто крутить ее руками. Впрочем, мне сказали, что после единственной регулировки об этих ножках забыли, как будто они всегда входили в комплект. Осталось дождаться результатов длительных испытаний.

Подводя итог своим впечатлениям о Filamentarno Total Pro GF-30, я все время скатывался к слову "брутальный". Но оно его не раскрывает полностью. Пластик похож на изделия советского автопрома: неприхотлив, не боится грязи и каких-то совершенно неземных нагрузок, переживет владельца, а для работы с ним требует только лома и такой-то матери. Но при этом все острые углы забыли зачистить, допуски такие, что через них дует ветер, точная печать невозможна, а детали должны измеряться плотницким метром, а не каким-то там изысканным штангенциркулем. Суровый пластик. С крайне ограниченной суровой нишей его применения.

Еще больше интересных статей

RSCrossbridge: что по диаметру? Печатаем катушку целиком.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Чем и что печатать. Небольшой обзор для новичков, без воды и сказок. Часть 1-я.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Чем и что печатать. Небольшой обзор для новичков, без воды и сказок. Часть 2-я

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Как и обещал, вторая часть моего личного взгляда на материалы для печа...

Комментарии и вопросы

К сожалению, при включении в р...

Водяное охлаждение всех двигат...

Да полно таких, в автомагазине...

Всем доброго времени сутокПри...

Мое почтение уважаемому сообще...

Какие настройки нужны чтобы Ор...

Ни с того ни с сего такое нача...