Антилюфт гайки своими руками

Так уж сложилось что заимел я люфт по оси Z. Точнее он был, но не до него было. Тарантула в стоке то еще уныние. И вот пройдя огромный путь, превратив тарантула в реального монстра я понял что дальше так продолжаться не может.Я сразу прошу прощения за голос жены, но когда я понял что он там лишний, перебирать принтер уже не хотелось совсем... И я не знаю как будет после публикации, но в пред просмотре видео не показывает. Ниже линки на видео.

Нас интересует стук. С правой стороны его в 2 раза больше.

У меня было вот так (одна гайка это уже во время разборки):На просторах интернета были заказаны гайки с антилюфтом М8 2мм однозаходные.На деле они оказались 4-х заходными. И на мои винты даже с приложением силы естественно не закрутились бы.

Поиски по всем алишкам и иже с ними ни к чему хорошему не привели. Решение одно - мастерить! Начнем... Но не просто, будем стараться решить этот вопрос с применением как можно меньших лишних телодвижений.

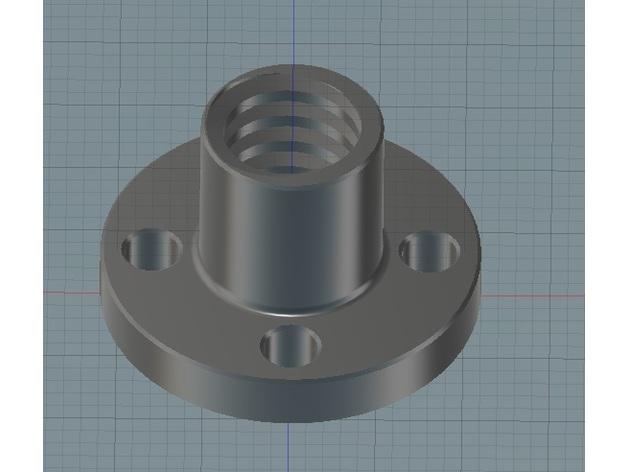

1. В одном из постов кто-то из камрадов искал простую гайку М8 2мм шаг однозаходную на 3 крепежных винта. На 3 не нашел, но на 4 нашлись довольно быстро, сразу улетело в избранное и в файлопомойку:

http://www.thingiverse.com/thing:2003071И так. У нас есть основа - резьба.

Сама по себе гайка у нас тоже есть. Значит нам надо только зацеп и ответную распорную гайку с резьбой. Поехали.

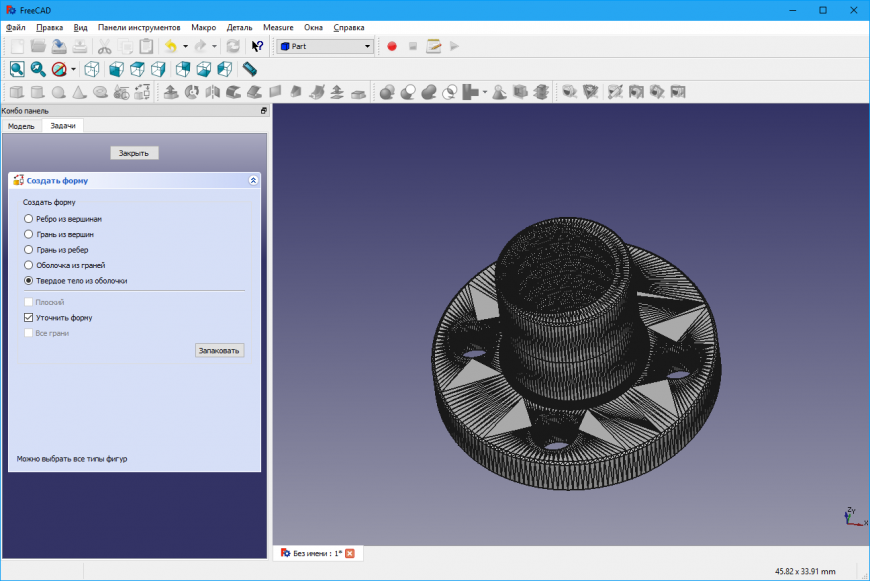

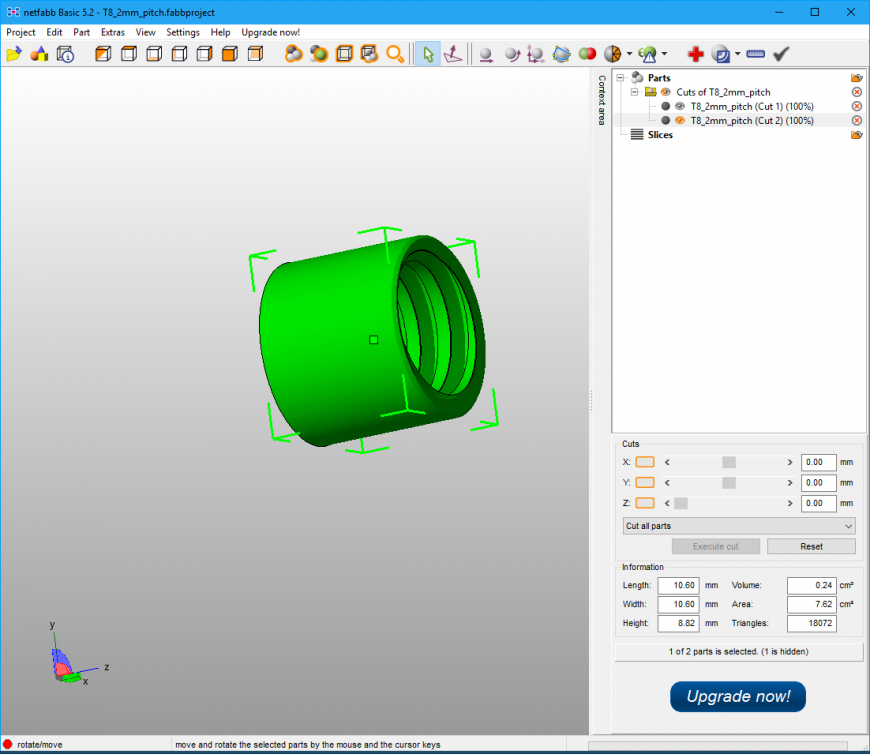

2. FreeCAD. Создаем проект, импортируем STL, Part, Создание формы из сетки с точностью 0.01мм (тут могу сказать надо запастись терпением, ибо даже 4ГГц нормально так задумались), построитель форм, твердое тело из оболочки, упаковать (еще дольше думает), экспортировать как STEP.2.1 Тут случился косяк. Ни компас ни фрикад, да вообще ни кто не собирался ни чего делать с полученной деталью если что-то делалось с большой окружностью. Т.е. тонкая часть редактирвоалась на ура. Низ - ни как от слова совсем. То 'не возможно...', то 'выполнено', но на деле ни чего не изменилось. Но мы же не можем остановиться на таком простом как отрезать часть? Правильно! Netfabb Basic. Project, open (опять открываем оригинальный файл STL гайки), cuts z (двигаем ползунок на нужную высоту), execute cut, ок, ПКМ по нужной нам части, export, stl. Все. Теперь у нас есть только резьба.Возвращаемся к пункту один и прогоняем STL полученную до STEP.

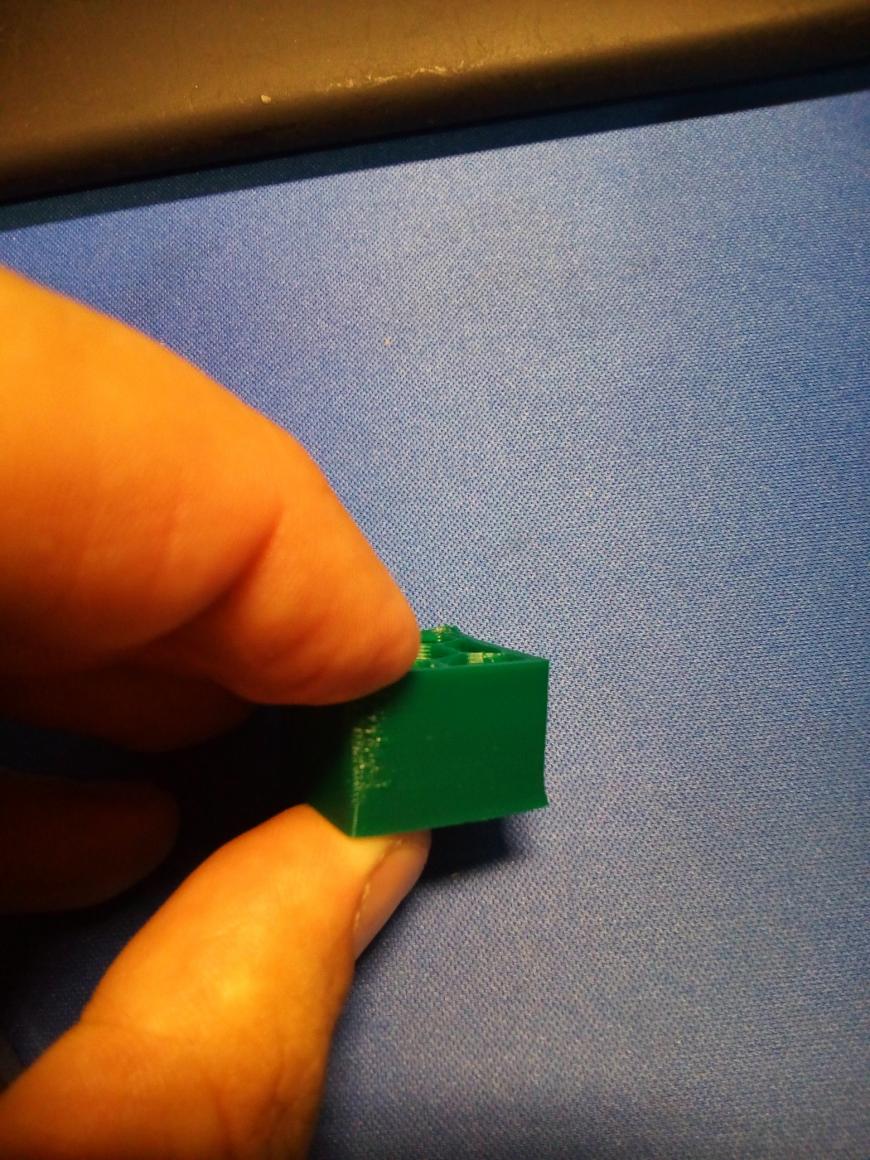

3. Тут дальше Ваши пожелания. Я предпочитаю Компас. Открываем нужный нам файл. Начинаем его осматривать, чуем что-то не ладно, тут же гоним на чисто в STL и открываем в слайсере. И вот что нас ждет:Косяк? Фрикад как-то не закрыл? А должно было?Хммм... Как Вам такой не жданчик? Оказывается стенка между резьбой меньше 0.4мм, а сопло у меня стоит именно такое. Да можно поставить 0.2 сопло, тогда там появится худо бедно 1 прогон. Измеряем пружинку которую мы будем юзать и понимаем... она 10.3мм внутреннего диаметра, а у нас внешний уже 10.6 с хвостиком... Дамс. Но где наша не пропадала? правильно! Наращиваем бока у резьбы (рисуем на торцевой поверхности 2 окружности и просто выдавливаем):Теперь мы знаем что у нас очень впритирку будет цилиндр с зацепом к краю резьбы. И по факту местами он даже будет висеть в воздухе. Делаем кольцо на 2мм как упорную часть 8.5мм внутренним диаметром и погнали на нем строить уже сам зацеп. Тут все просто. У нас есть 8.5мм внутреннего диаметра и 11.3 внешнего. У оригинальной части отмеряем сколько должно быть по заводу - 18мм, ставим тут высоту 8мм, 5 мм делаем вырез прямоугольником 4.9мм высотой. На выходе:Пол моделинга сделано. Делаем ответную часть.

Опять же открываем STEP файл полученный из пункта 2 в первой итерации когда у нас ни чего не вышло, выбираем нижнюю плоскость и строим на ней эскиз с применением шикарного инструмента - окружность по 3 точкам:Теперь копируем полученное в новый документ в новый эскиз и начинаем выстраивать ответную деталь (у меня гайка оригинальная с выступом, первый раз я про нее забыл, по этому перепечатывал):не забываем сделать закладные под гаечки (которые на деле очень туго вставлялись из-за пружинки).

На выходе получаем:Без всяких косяков даже с 0,4 соплом. Везде минимум 2 прогона:4. Печать. У меня есть нейлон и финальная деталь будет напечатана из нейлона. Но пока надо оттестить. Да и сделал я пока не совсем верно. По идее вся масса Z лежит на нижней гайке которая жестко зафиксирована на Z. Т.е. именна эта гайка лежит на резьбе и она держит всю массу. У меня так с наскока не выйдет, у меня винты максимально близко подтянуты к профилю оси X.Там между ним и винтом где-то 1мм расстояния. Но нам пока надо просто проверить, будет ли профит, смогут ли 2 такие пружинки хоть немного избавить нас от люфта. И если будет хоть малейший плюс, то вперед и с песней - просто сделаем крепления к профилю с закладными гайками из нейлона, откажемся полностью от слабого места - зацепа, просто сделав зуб-шлиц в 1см шириной и максимально в глубину. Но это долго и надо перебирать целых 2 карепления, а в моем случае это приличная операция.

Ладно. Пока я тут с вами балякал все и напечаталось. Устанавливаем обработав перед этим скальпелем резьбу винта (все равно хоть и поставил обдув, но 0.1мм слой намного распирает и на почти 90 градусных навесах резьбы пластик ведет):Первый раз накручиваем чисто гайки для прохода, потом снимаем, продуваем, убираем все что там отвалилось лишнее и теперь собираем все вместе:Проблема в длине винтов. У меня или короче или длиннее. Идти в инструменталку и пилить болгарином желания не возникло, пока и так сойдет. Все равно все перебирать...

Вот что вышло:

Предвижу замечания по делу о том что:

1. Сломается в месте зацепа.

Ответ: Да так и будет со временем. Может через 10 минут, может через год. Но найти латунную и купить с антилифтом под однозаходный винт не получилось. ABS временное решение. Не будет такого зацепа хлипкого, будет нормальный широкий зуб. Нам надо проверить малой кровью.

2. Бомж! Выточи нормальную у токаря!

Не могу. С ними у нас очень большая проблема. В круглой детали они не могу на токарном станке найти центр. Сами понимаете дальнейшие разговоры излишни.

3. Купи нормальный винты с гайками.

Они (винты) ровные, я проверял пытаясь засветить лазерным отвесом, но люфт на гайках... а искать нормальную пару - долго и дорого. Ждать больше не хотелось.

4. Молодец.

Спасибо, старался )

5. А вот тебе гайки с антилюфтом!

Огромное спасибо! Я очень искал, но найти не смог, правда.

Этим постом я хотел донести до массы что во первых не всегда стоит изобретать велосипед с нуля, во вторых не стоит зацикливаться на одном поиске. На разработку и печать у меня ушло грубо говоря 2 часа времени.

Ну и показать полет мысли )

Кстати вот файлы:

http://3dtoday.ru/3d-models/detali-dlya-3d-printerov/chasti-printera/antilyuft_m8_2mm_shag_odnozakhodnyy_vint/Кстати лайфхак как выставить профиль X когда ни один уровень не лезет:И лайхак как закрутить гайку не прикладывая силу и не крутить ее рукой:

Т.е. поднимаем Z вверх и держим гайку, а потом опускаем каретку не держа:

Еще больше интересных статей

Выравнивание стола наждачной бумагой / шкуркой

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Создание и считывание своих меток NFC для базы данных катушек SPOOLMAN

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Данный проект реализует считывание NFC меток типа NTAG2xx установле...

G-CODE по-русски для 3D печати (Мини-справочник)

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

Да у меня, только тефлоновая б...

МГТФ еще прикольно безразличен...

Я бы посоветовал попробовать к...

Здравствуйте коллеги! Подскажи...

Катушка бамбулаб открылась во...

Здравствуйте!!! Прикупил по сл...

Ну или скажем, с какой ложной...