Тестируем REC rPETG GF. Часть вторая. Тестовая.

В предыдущей публикации (REC rPETG GF. Часть первая. Микроскопическая) мы рассматривали пластик под микроскопом. Теперь пришла пора из него что-нибудь напечатать и посмотреть, как пластик себя ведет в применении к практически задачам.

В качестве основных материалов сравнения буду использовать REC Relax и ABS GF (армированный стекловолокном). Плюсом такого выбора можно считать, что рекомендованные температурные параметры для этих пластиков практически одинаковые и в наших тестах, для печати разными пластиками всегда будем использовать один и тот же файл gcode.

Твердость

Тест твердости Shore D. Тестировал твердомером, купленным на Али. Вот таким.

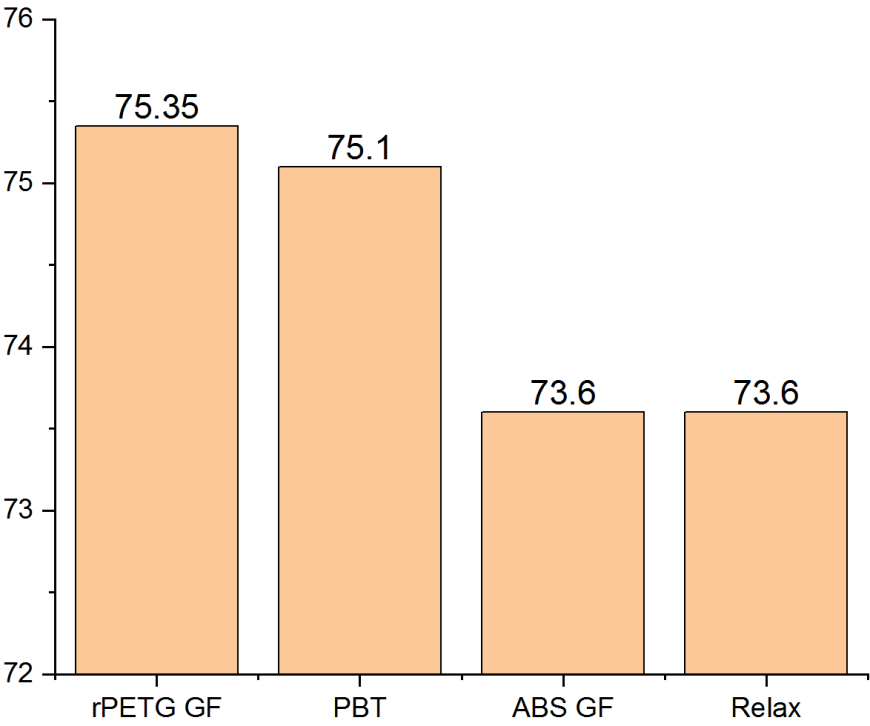

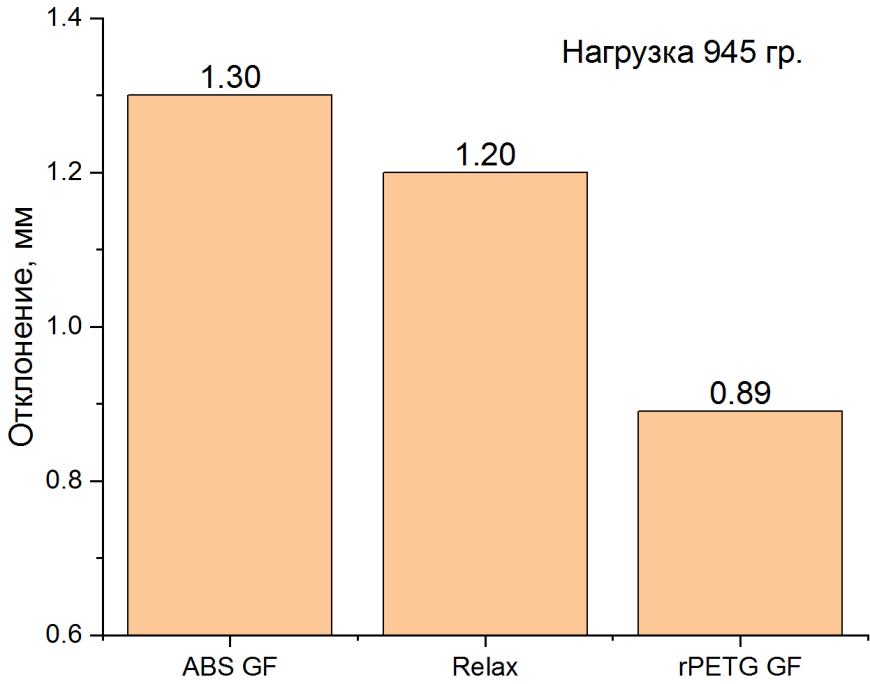

В отличии от предыдущего раза, делал 10 замеров по всей площади тестовой пластинки. Усредненные результаты на графике ниже.

Сводная таблица с результатами измерений.

Видно, что по твердости rPETG GF превосходит Relax (PETG), и незначительно, но обошел, лидера моего персонального рейтинга PBT.

Упругость

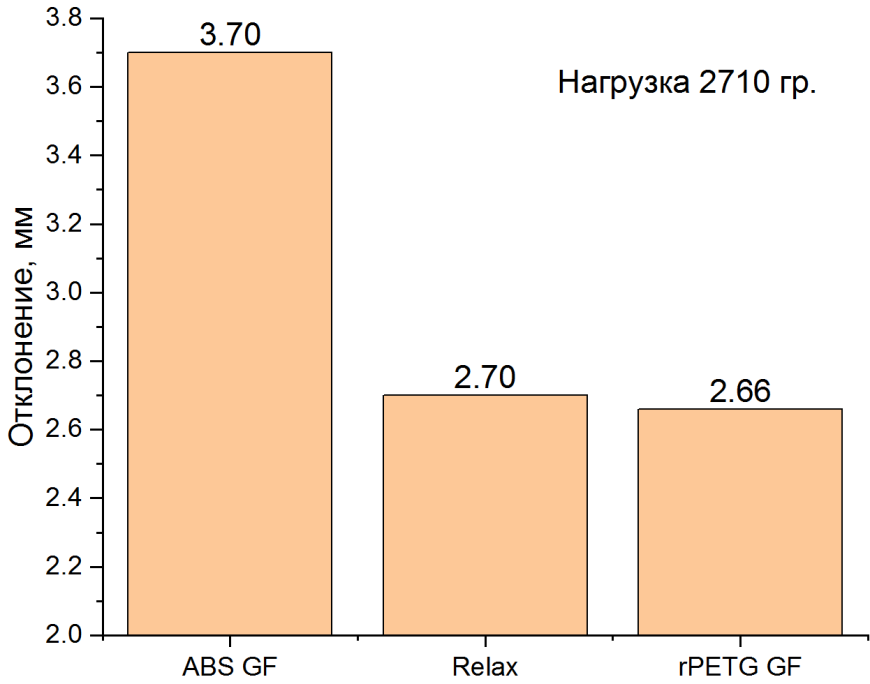

Для теста были напечатаны бруски 120x12x4 мм для измерения деформации в трехточечном тесте. Печатались соплом 0.8 с тремя периметрами, 100% заполнением, слоем 0.2 мм. Измерения проводились вот на таком стенде. Расстояние между опорами 100 мм, нагрузка прикладывается к центральной части, и там же измеряется величина прогиба. Установка -- это вольная интерпретация из известного видео с канала "CNC kitchen" "Which is the MOST RIGID 3D printing material?"

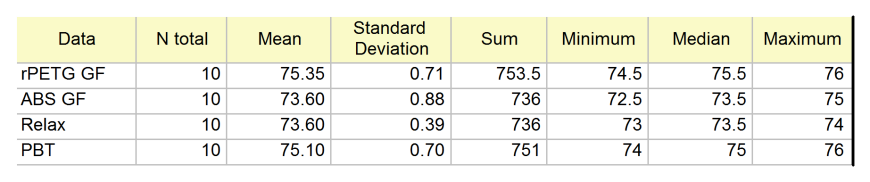

Я не стал высчитывать модуль упругости, просто приведу величину прогиба пластинок под нагрузкой для двух различных грузов. Один груз был 945 грамм, второй 2710 гр. При небольшой нагрузке (945 гр) Исследуемый пластик явный лидер, у него самый минимальный прогиб, что говорит о большом сопротивлении этого материала изгибным деформациям.

После увеличения нагрузки, rPETG GF всё ещё остается в лидерах, но у Relax выигрывает не много. Видимо при небольшой нагрузке основную жесткость материалу придавали стеклянные волокна, то при большой нагрузке, они перестают играть основную роль и в этом случае жесткость уже определяется базовым композитом, а они у rPETG GF и Relax почти одинаковые.

По результатам этого теста материал rPETG GF показал хорошую жесткость, при всех вариантах нагрузки. Однако стоит учитывать, что при большой изгибной деформации композитный rPETG GF ведёт себя практически так же как и обыкновенный, не армированный PETG.

Ударная прочность

Методика тестирования такая же как использовалась в статье " Aerotex под ударом". Печатались полусферы с диаметром в основании 20мм, толщиной стенки 2 периметра, без заполнения, т.е. такие сферические скорлупки. По 4 одинаковых образца с одинаковыми параметрами печати. Все образцы всегда печатались из одного и того-же файла gcode. На эти тестовые образцы сбрасывается с контролируемой высоты молот весом 4.81 кг. Зная высоту, можно посчитать энергию удара. Если после удара образец остался целым, увеличиваем высоту падения молота и повторяем заново, и так до тех пор, пока образец не расколется. Потом повторяем все тоже самое с другими образцами и набираем статистику.

Первый результат получился обескураживающим. rPETG GF раскололся при энергии удара 1.9 Дж, тогда как ABS GF раскололся при 6.1 Дж, а Relax выдержал 9.4 Дж оставшись погнутым, но без разрывов слоев. При внимательном рассмотрении оказалось, что трещина идет по месту спайки периметров, т.е. фактически по самому слабому месту (все модели были напечатаны с параметром Seam position: Rear)

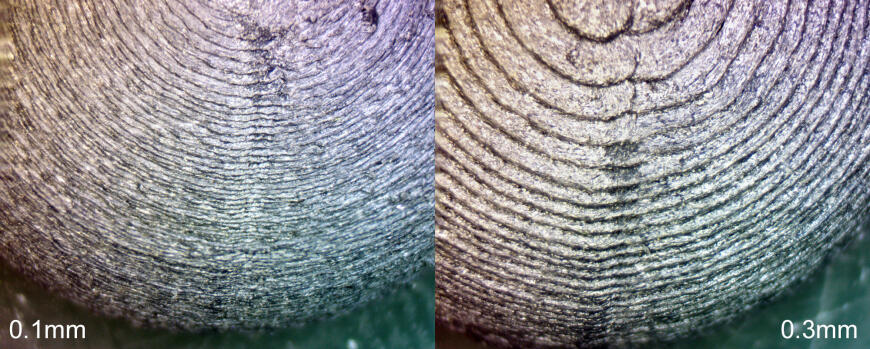

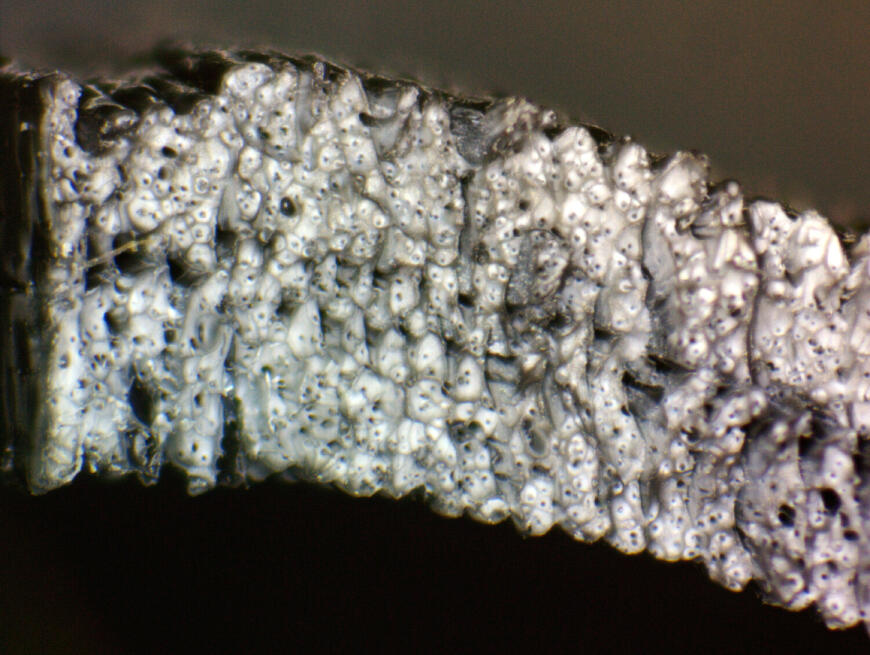

На фотографии две полусферы с разными толщинами слоев, в области сшивки слоев.

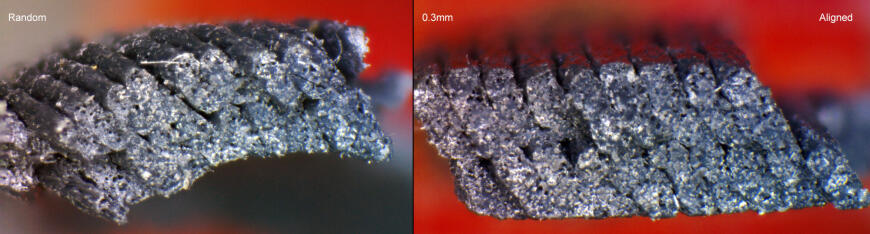

Чтобы исключить подобное слабое место были напечатаны полусферы с параметром Seam position: Random. Результат был чуть лучше 4.7 Дж, но все равно далек от результатов, показанных другими участниками теста.

Для дальнейшего изучения были напечатаны полусферы с разными толщинами слоев 0.1, 0.2, 0.3 мм. Испытания показали, что самым крепким оказался образец со случайной сшивкой слоев с толщиной слоя 0.1 мм.

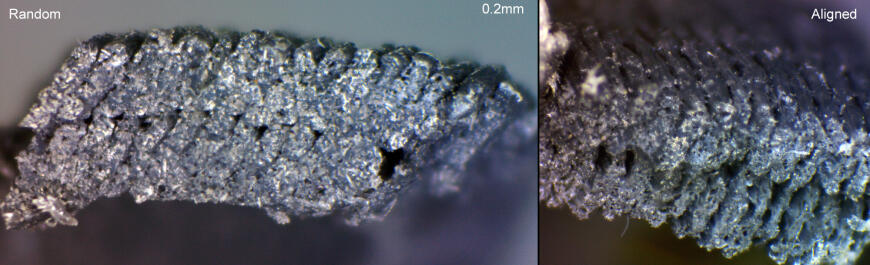

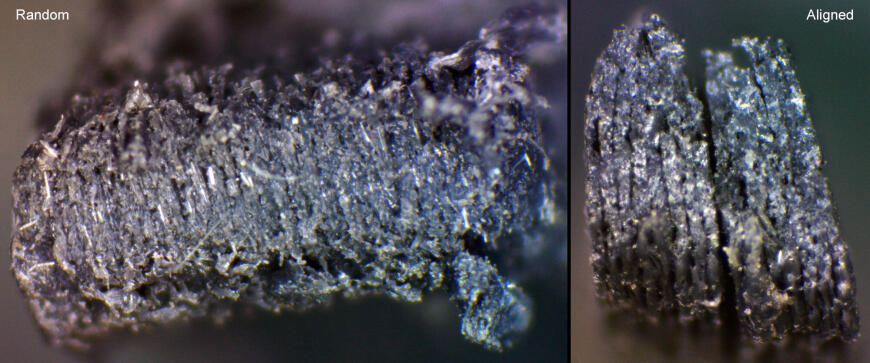

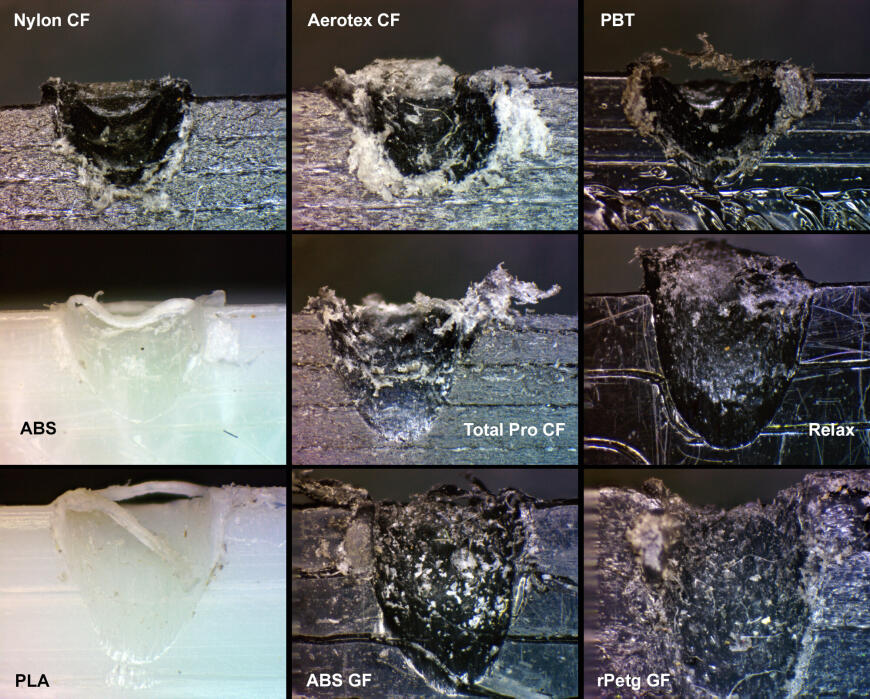

Чтобы понять полученный результат сделаны снимки разломов для разных образцов. Они сгруппированы по толщине слоя с обозначением как был расположен шов. В линию - Alligned или случайно - Random. Напомню, что при расположении шва в линию, разрыв шел практически по этой линии.

Видно, что слои визуально разделяются, а вот разделение периметров не видно. Это при слое 0.1 мм.

На слое 0.2 уже видно разделение не только по слоям, но и по периметрам, кроме того видно наличие некоторых полостей в объеме материала.

На слое 0.3 мм все тоже самое, но количество пор чуть больше.

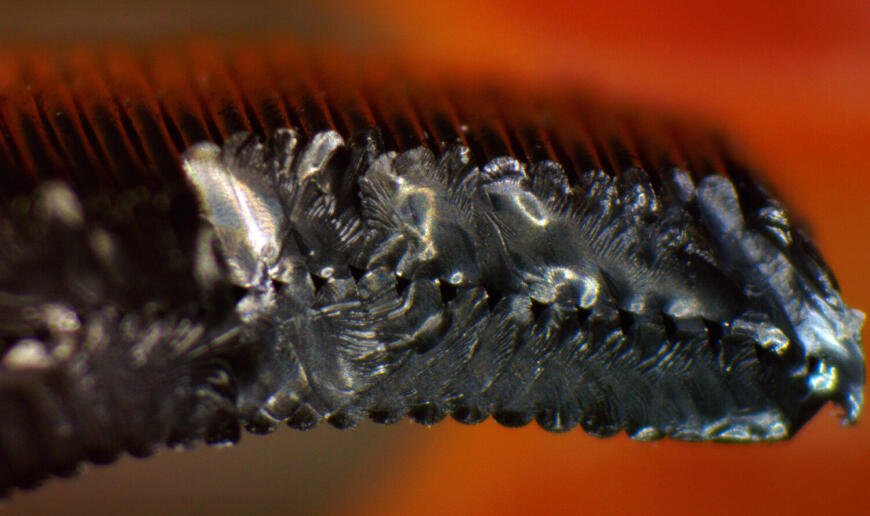

Чтобы было с чем сравнивать, ниже фото разлома ABS GF. Тут картинка принципиально другая, видны группы, но четко сказать где слой, где периметр. Кроме того, четко видны точки в середине групп - это стеклянные волокна.

Для Relax картинка выглядит еще интереснее, в некоторых местах уже не видны ни слои ни периметр. Все состоит из достаточно больших монолитных блоков.

Собственно, микрофотографии объяснили большое различие в прочности этих трех материалов. К сожалению rPETG GF выглядит самым слабым.

Абразивные свойства

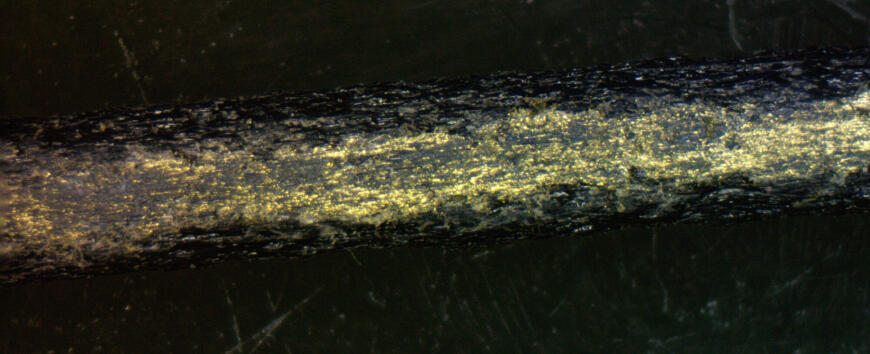

Наличие в составе прутка стекловолокна обычно подразумевает наличии абразивный свойств у нити. Как правило все производители рекомендуют использовать закаленные сопла для печати такими пластиками. Кроме того, на микрофотографиях видно, что поверхность прутка не гладкая, и под ней просматриваются стеклянные волокна, которые априори тверже термопластичных полимеров. Поэтому тест на абразивность напрашивается сам собой.

Для теста кусок филамента был зажат вместо полотна в обычный лобзик, которым еще в детстве многие выпиливали из фанеры. Далее таким нехитрым инструментом было совершено по 20 возвратно поступательных движений по напечатанным брускам пластика из разных материалов. Для каждого бруска использовалась новый отрезок филамента. Число 20 было выбрано потому, что после 20-25 возвратно-поступательных движений пруток как правило ломался.

На фото приведены результаты таких "надпилов". Глубину можно оценить, сравнивая с периметрами на печатных деталях. Использовались оставшиеся от других тестов бруски с шириной печати 0.5 и 0.8 мм.

Как видно по фото труднее всего было пропилить U3Print Nylon M3, Filamentarno! Aerotex и PBT. Мягче всего оказался брусок, сделанный из того же материала, что и полотно лобзика. Почти таким же мягким оказался Filamentarno! ABS GF.

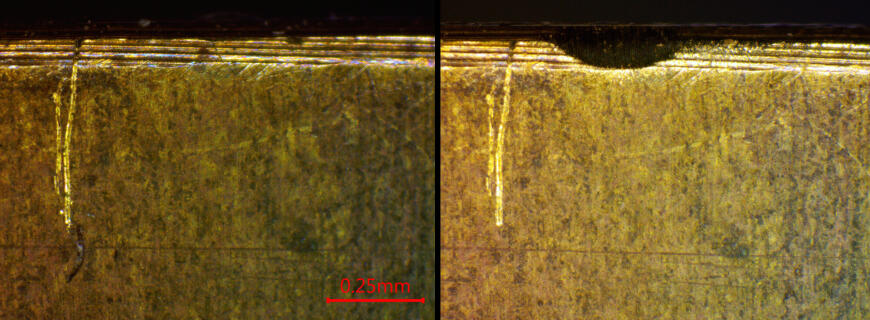

Чтобы проверить как филамент будет воздействовать на латунное сопло сделал те-же двадцать возвратно-поступательных движений по латунной пластине. Результат на фото. Следа до, справа после.

Видно, что действительно, абразивность присутствует. И пластик вполне точит латунь.

Ниже на фото поверхность прутка после "пиления" латунной пластины. Частички латуни прекрасно видны на подтертой поверхности прутка.

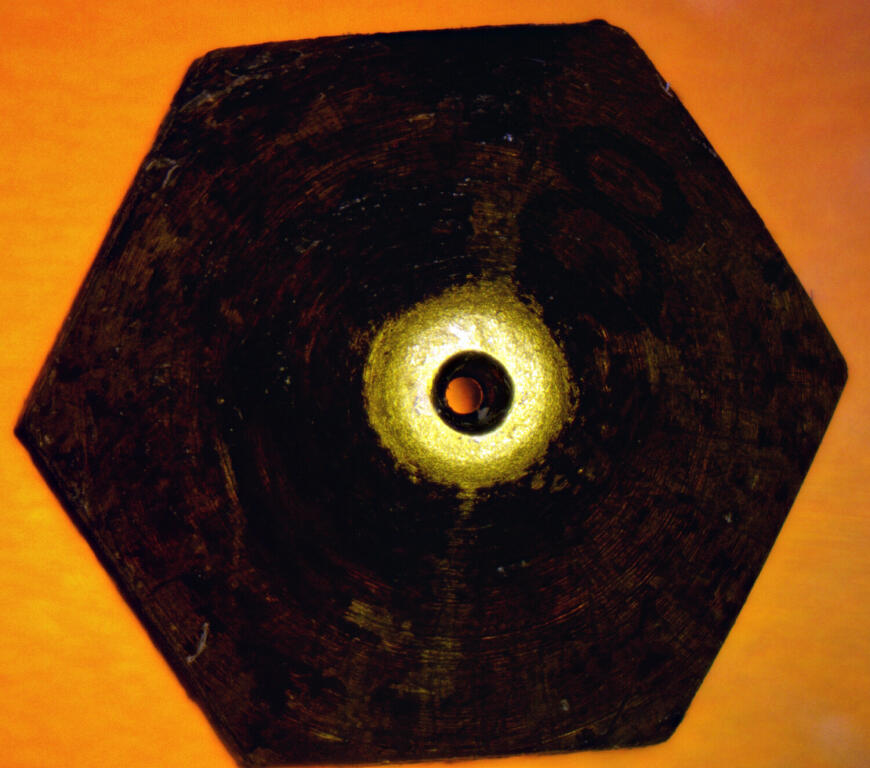

Ниже фото сопла, после печати примерно 150 гр филамента rPETG GF. Изменения диаметра отверстия сопла я не очень заметил. Но что примечательно кончик сопла очень хорошо очистился, и больше похож на то что его будто "пескоструили", чем водили по абразивной поверхности.

Спектральный анализ

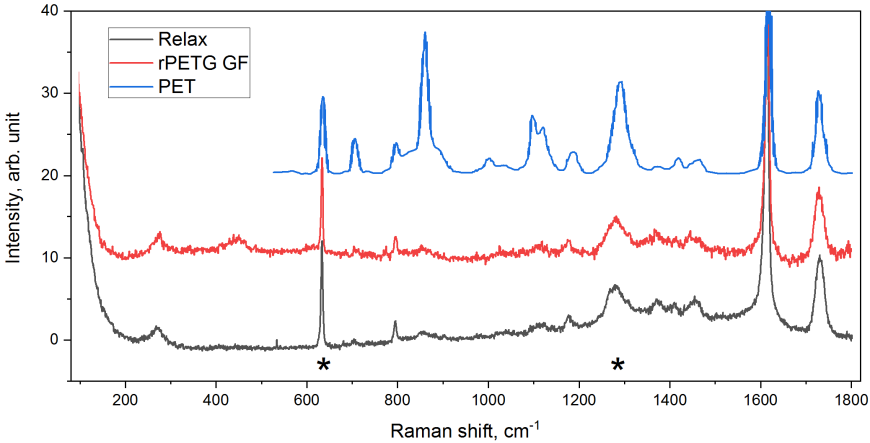

Попробуем понять что-за полимер лежит в основе филамента. Мы конечно доверяем производителю, но все же интересно посмотреть насколько все соответствует заявленному. Воспользуемся методикой спектроскопии комбинационного рассеяния света (я писал немного о ней в одном из своих предыдущих обзорах "А это правда PBT?"). Сравним между собой спектры Relax и rPETG (черный и красный соответственно). Синий спектр для сравнения взят из статьи "Effect of Carboxy-Functionalized Multiwall Nanotubes (MWNT−COOH) on the Crystallization and Chain Conformations of Poly(ethylene terephthalate) PET in PET−MWNT Nanocomposites" для сравнения, так сказать с литературными источниками. Статья на английском, но желающие могут посмотреть. В сравнительном спектре есть несколько дополнительных линий, это связано с тем, что это не совсем PETG -- это PET.

Видно, что для наших пластиков, в целом все практически идентично. Пока искал спектр для сравнения нашел еще вот такую статью "Устойчивое аддитивное производство: механическая реакция полиэтилентерефталатгликоля на множественные процессы переработки" (тоже на английском). Но она примечательно тем, что там исследовали несколько раз переработанный пластик PETG. Полезный для нас вывод: по соотношению амплитуд линий спектра, отмеченных на рисунке звездочками, можно сказать о количестве циклов переработки. Амплитуда пика на 630см-1 уменьшается в зависимости от циклов переработки, тогда как пик на 1280 см-1 остается практически постоянным. В нашем случае все действительно так и есть, на красном спектре амплитуда немного меньше. Амплитуда этого пика связана с длинной цепочек полимера, и соответственно когда средняя длина цепочки полимера уменьшается амплитуда пика падает. В общем, да действительно используется переработанный пластик.

Точность печати

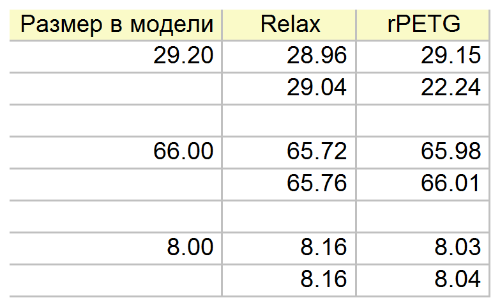

Тест размеров будем делать на простой модели шайбы, состоящей из двух соосных цилиндров разных диаметров и отверстия посередине. Были напечатаны две шайбы, из rPETG и Relax,.

Детали печатались из одного и того-же gcode файла. В таблице приведены результаты измерений в двух перпендикулярных направлениях.

В этом тесте уверенно побеждает rPETG GF, он гораздо точнее попадает в исходные размеры.

Примеры печати

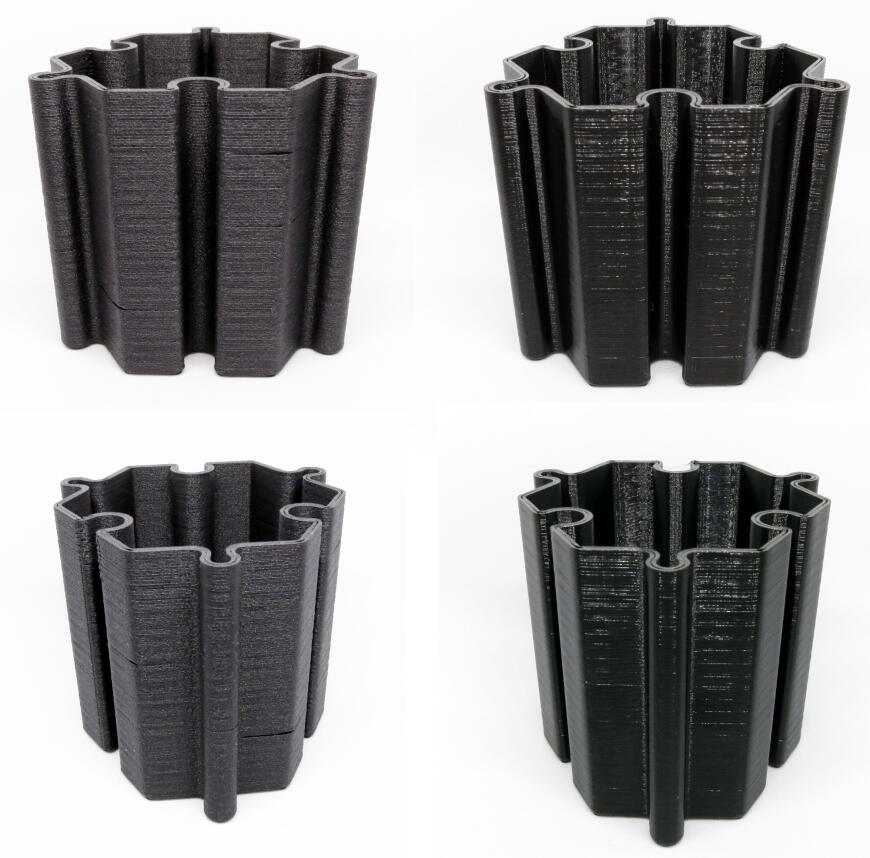

В качестве модели был взят органайзер из статьи "Hexapuzzle - органайзер. На страже порядка на вашем столе!" и напечатан из одно gcode rPETG GF и Relax. На фото rPETG GF слева.

В целом все одинаково, печатается беспроблемно и тем и другим пластиком, я бы даже сказал, что rPETG GF проще. Адгезия точно у него лучше. Но как видно на фото, несть некоторые участки где есть пропуск слоев. Трудно сказать с чем это связано. Файл был один и тот-же. Перед печатью оба пластика сушились в сушилке не менее 3 часов и из сушилки печатались. На влажность пластика вроде и не спишешь. Возможно, это сказались те самые пустоты в прутке, которые были видны при разглядывании прутка в микроскоп. А возможно что-то ещё. Пропуски не регулярные, но встречаются по всей высоте детали. Несмотря на то, что стенка печаталась в два слоя, сквозных дыр не образовалось. На модели из Relax таких пропусков нет совсем, т.е. это не принтер и не модель.

Поверхность пои печати rPETG GF выглядит однородно шершавой, и если бы не пропуски в некоторых слоях то слои были бы незаметны. Постобработка для изделий из этого пластика не требуется.

Выводы

Пластик получился интересным. С одной стороны, получается очень интересная поверхность, не требующая постобработки, которая будет неплохо смотреться на изделиях без мелких деталей. С другой стороны, мы имеем недорогой композитный инженерный материал (по сравнению с другими композитными материалами). Пластик довольно точный, печатать в размер будет не сложно, с другой стороны пластик жесткий и твердый, при относительно небольших нагрузках. При больших нагрузках жесткость будет на уровне базового полимера, что тоже не плохо. Единственный обнаруженный минус -- это не высокая ударная прочность. Но ведь не молотки же из него печатать. Хотя если точнее и пристальнее подобрать параметры печати, вполне возможно, что удастся подобрать параметры, при которых пластик покажет достойную прочность.

Еще больше интересных статей

Как получить любой цвет в 3D‑печати? Разбираем Anycubic DIY Color Mixing Resin

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

RSCrossbridge: что по диаметру? Печатаем катушку целиком.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Чем и что печатать. Небольшой обзор для новичков, без воды и сказок. Часть 1-я.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

У меня не сработало , подскажи...

Очередная рекламная статья, чт...

Всё возвращается к тому, что в...

Всем доброго времени суток!Явл...

Недавно купил себе первый прин...

Пожалуйста помогите. У меня во...

Доброго всем времени суток!При...