Производство автомобильных резиновых шлангов c помощью FDM 3D-принтеров от Intamsys

В автомобильной промышленности резиновые шланги функционируют как кровеносные сосуды, проходящие через двигатель, топливную систему и систему охлаждения для транспортировки жидкостей и топлива, обеспечения изоляции и поглощения вибраций. Шланги должны выдерживать высокие температуры и давление, часто они имеют довольно сложную геометрию, что предъявляет высокие требования к пресс-формам для их изготовления.

3D-принтер Intamsys Funmat Pro 610HT

В производстве резиновых шлангов для автомобильной промышленности традиционно используются металлические формы, которые изготавливаются в несколько этапов, включая фрезерование, сварку и термическую обработку. Формы должны сохранять размерную стабильность при температурах выше 200°C, однако, учитывая современные требования автомобилестроения в плане персонализации и сложной геометрии, традиционные металлические пресс-формы зачастую не удовлетворяют требованиям автопроизводителей из-за ряда проблем:

- высокотемпературных деформаций, так как резиновые шланги требуют допусков по внутреннему диаметру в пределах ±0,3 мм, а металлические формы подвержены деформациям при многократном тепловом расширении и сжатии, что приводит к неравномерной толщине стенок и даже смещению стыков, серьезно влияя на герметичность;

- сложных условий работы, ограничений в проектировании: традиционная механическая обработка сопряжена с проблемами искривленной и нестандартной геометрии, что препятствует оптимизации гидродинамики. Кроме того, традиционная механическая обработка занимает много времени и чревата ошибками;

- длительных производственных циклов и высоких затрат: традиционное изготовление пресс-форм требует координации на нескольких станках и обычно занимает несколько недель от проектирования до поставки, что не подходит для быстрого мелкосерийного производства;

- низкой коррозионной стойкости: контактирующие с горюче-смазочными материалами и другими химическими веществами металлические формы подвержены коррозии, что сокращает сроки службы.

В качестве более практичной альтернативы появились формы из высокотемпературных инженерных полимеров, изготавливаемые по технологии FDM 3D-печати. Этот метод обеспечивает гибкое и оперативное производство.

Изделия из филамента PEI 1010: идеальное решение для изделий, эксплуатируемых в условиях высоких температур

Промышленный 3D-принтер Intamsys Funmat Pro 610HT в сочетании с тугоплавким инженерным полимером PEI 1010 служит эффективным решением для изготовления пресс-форм резиновых шлангов со сбалансированным сочетанием точности, эффективности и надежности.

Модель Intamsys Funmat Pro 610HT, специально разработанная для 3D-печати тугоплавкими конструкционными термопластами, имеет большую область построения — 610х508х508 мм — с нагревом рабочей камеры до 300°C и хотэндов до 500°C. Это обеспечивает стабильную и однородную тепловую среду при 3D-печати высокотемпературными полимерами — полиэфиримидом 1010 (PEI 1010), полиэфирэфиркетоном (PEEK), полиэфиркетонкетоном (PEKK), полифенилсульфоном (PPSU) и другими современными термопластами, гарантируя при этом размерную точность и структурную целостность.

PEI 1010 обладает превосходной термостойкостью с возможностью продолжительной эксплуатации при температурах выше 200°C, механической прочностью и размерной стабильностью. По сравнению с металлическими формами он примерно на 60% легче, что упрощает обработку и монтаж деталей. Высокая химическая стойкость защищает от коррозии в масляной и других средах.

Благодаря технологии FDM, позволяющей печатать изделия сложной геометрической формы, снимаются ограничения традиционных способов обработки. Витые, криволинейные поверхности помогают оптимизировать потоки жидкостей и общую производительность, значительно сокращая циклы проектирования и проверки.

Точность и эффективность 3D-печатных форм

Размерная стабильность при высоких температурах: высокая точность в экстремальных условиях

PEI 1010 обеспечивает превосходную размерную точность даже при температурах выше 200°C. Допуски по ключевым параметрам, таким как диаметр труб, могут не превышать ±0,1 мм, обеспечивая однородность и надежную герметизацию.

Сложная геометрия и 3D-печать позволяют раскрывать конструкторский потенциал

Нет необходимости в последующей сборке: любая геометрически сложная поверхность может быть выполнена непосредственно с помощью 3D-печати, что обеспечивает высокую гибкость в плане оптимизации гидродинамических свойств.

Высокая эффективность производства: сроки поставок сокращаются с нескольких недель до одного-двух дней

По сравнению с традиционными металлическими формами, которые стоят десятки тысяч долларов, и на изготовление которых уходит до нескольких недель, FDM 3D-печать значительно сокращает издержки и сроки, что делает ее идеальной для изготовления небольших партий с различными спецификациями.

Пример применения: форма для производства шланга системы охлаждения

Срочно потребовалось разработать и изготовить шланг для подключения радиатора. Конструкция была очень сложной, со множеством изгибов и неровных поверхностей. Традиционная механическая обработка на станках с ЧПУ требовала деления и сборки, что не соответствовало техническому заданию: требовалась цельная деталь с изготовлением в течение одной недели.

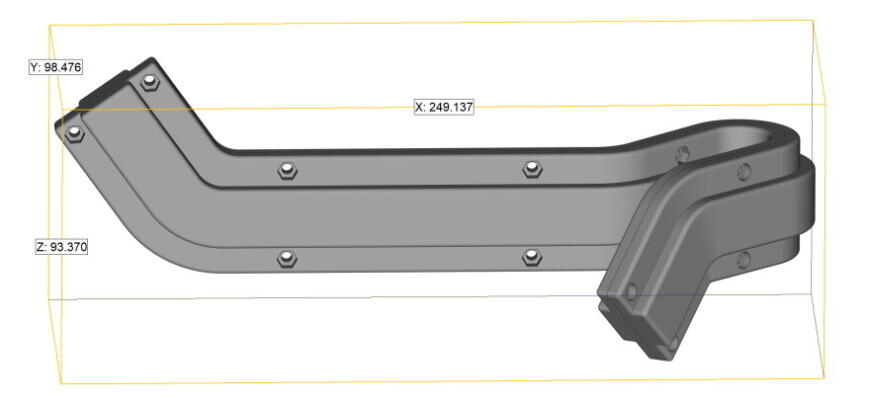

Проектирование пресс-формы для резинового шланга

Форму напечатали на 3D-принтере Intamsys Funmat Pro 610HT с использованием материала PEI 1010. Габариты изделия — 250х99х94 мм, 3D-печать заняла 25,7 часов.

В результате достигнуто снижение затрат на 56% с повышением общей эффективности на 80%. Допуски не превышают ±0,1 мм, что полностью соответствует требованиям к точности сборки. Отжиг выявил превосходную размерную стабильность.

Готовая форма для изготовления резиновых шлангов

Внутренний диаметр перед отжигом: 13,97 мм

Внутренний диаметр после отжига: 13,99 мм

3D-печатная форма для производства резиновых шлангов, и готовое изделие

Благодаря высокой точности и производственной гибкости комбинация 3D-принтера Intamsys Funmat Pro 610HT и высокотемпературного филамента PEI 1010 служит идеальным решением по изготовлению пресс-форм для производства автомобильных резиновых шлангов и других компонентов.

За консультацией и тестовой 3D-печатью форм тугоплавким полимером PEI 1010 на 3D-принтере Intamsys Funmat Pro 610HT обращайтесь к официальному партнеру Intamsys на российском рынке — компании Z-axis.

Реклама. ООО "ЗЭТ АКСИС". ИНН: 7704477392

Еще больше интересных статей

Полки для пластика

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

3D-принтеры Intamsys Funmat Pro 310 Neo поддерживают стабильную работу критически важного медицинского оборудования

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

3д принтер, как инструмент для создания инструментов.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

Вообще-то направляющих там име...

Я в своё время тоже задавался....

Python в браузере не работает....

Ни с того ни с сего такое нача...

В читабоксе создает с огромный...

у меня мишка с директом, при д...

I have been thinking about fin...