Еще один принтер. Часть 1. Начало проектирования.

Всем привет!

Начинаю освещать процесс сборки 3Д принтера собственной разработки. Дошел до реализации этой идеи спустя долгое время. С 3Д печатью познакомился 4 года назад, когда после долгого выбора купил себе кит-набор для сборки Prusa i3 steel. Собрал его за неделю, потом еще год настраивал и допиливал, в итоге получил более-менее работающий аппарат. Вытянул из конструкции прюши максимум и захотелось чего-то лучшего. Читал обзоры новых коммерческих принтеров, частных проектов, знакомился с новинками в электронике для печати и т.д. И вот, в период самоизоляции, решил начать собирать свой принтер.

Основные идеи проекта:

- Кинематика Ультимейкера

- Рабочая область 200х200х200 мм

- Рельсовые направляющие

- Прямой привод от ШД к валам

- Корпус из конструкционного профиля

- Плата управления 32 битная

- Термокамера с подогревом и регулированием температуры

- Сам принтер должен иметь закрытый корпус от попадания пыли

- Механика и электроника должны быть выведены из горячей зоны, где это возможно, отсюда и из предыдущих пунктов следует, что у корпуса должно быть два контура

- Одно сопло, директ-экструдер, на первое время так

- Возможность переделки под двойной боуден

- На проект денег не жалко, делаю для себя

- Есть доступ к различным станкам, при необходимости обработку деталей и материалов можно заказать на стороне

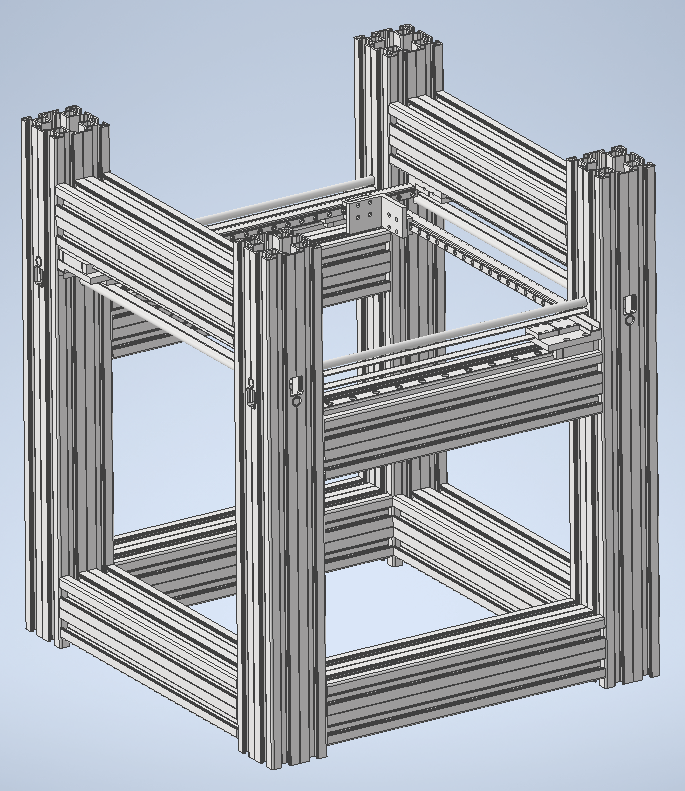

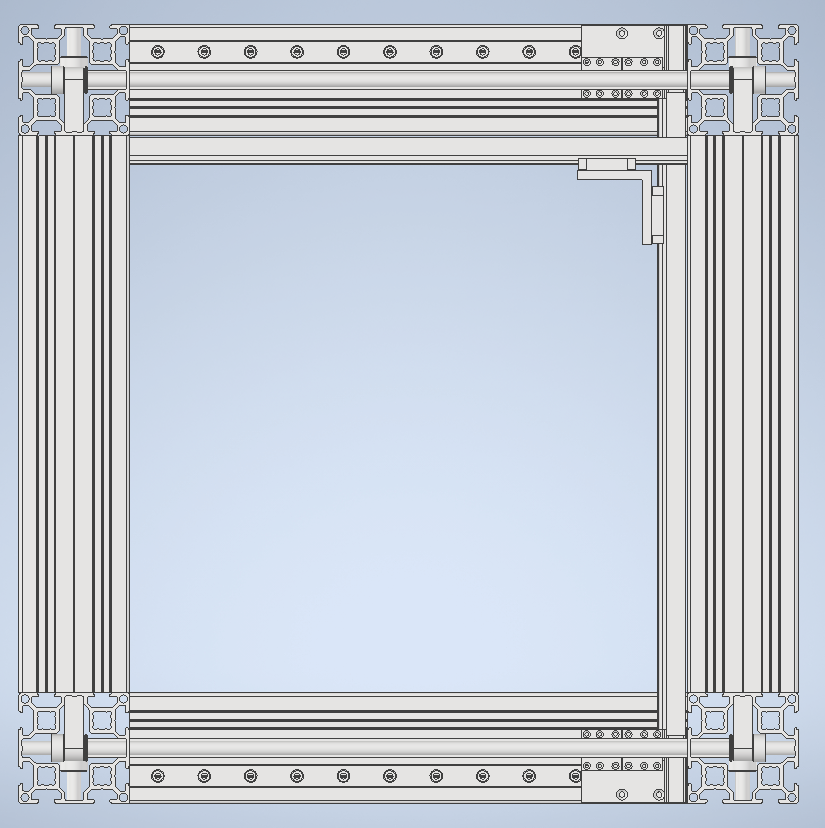

В качестве основы принтера будет использоваться конструкционный профиль, это удобство, точность, легкость сборки и настройки, прочность, в общем всё то, чего не хватает прюше :) Для реализации термокамеры решил использовать двойной профиль, с двумя пазами на каждой стороне. На внешнем пазе будет крепиться механика, во внутренний паз будет вставлено стекло. Таким образом хочу вынести бОльшую часть механики за рамки термокамеры. Профиль 40х40 с двумя пазами шириной 6 мм не подошел по причине отсутствия для него пластиковой вставки под стекло, поэтому выбран профиль 60х60 с двумя пазами 8 мм. Также он лучше подходит по своим размерами под каретку рельса 12 мм и ремня шириной 10 мм, при размещении ремня внутри профиля. Двойной профиль дает еще одно важное преимущество: при стыковке профиля с помощью внутренних торцевых соединителей (когда в торец профиля вкручивается втулка и в эту втулку вкручивается винт, шляпка которого вставляется в паз прижимаемой детали) можно использовать четыре точки крепления, что позволит с высокой точностью выставить 90 градусов, используя подкладки в местах стыковки профилей. Также четыре точки крепления профилей между собой дают намного большую жесткость конструкции.

После прорисовки основных частей конструкции получилось что-то такое:

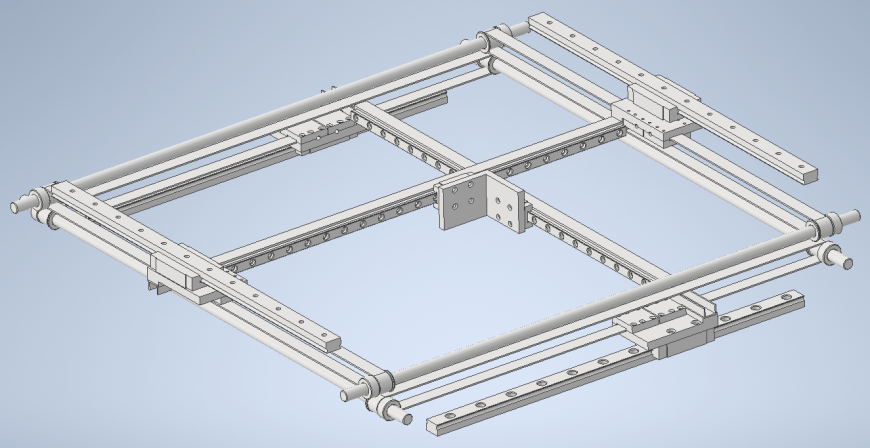

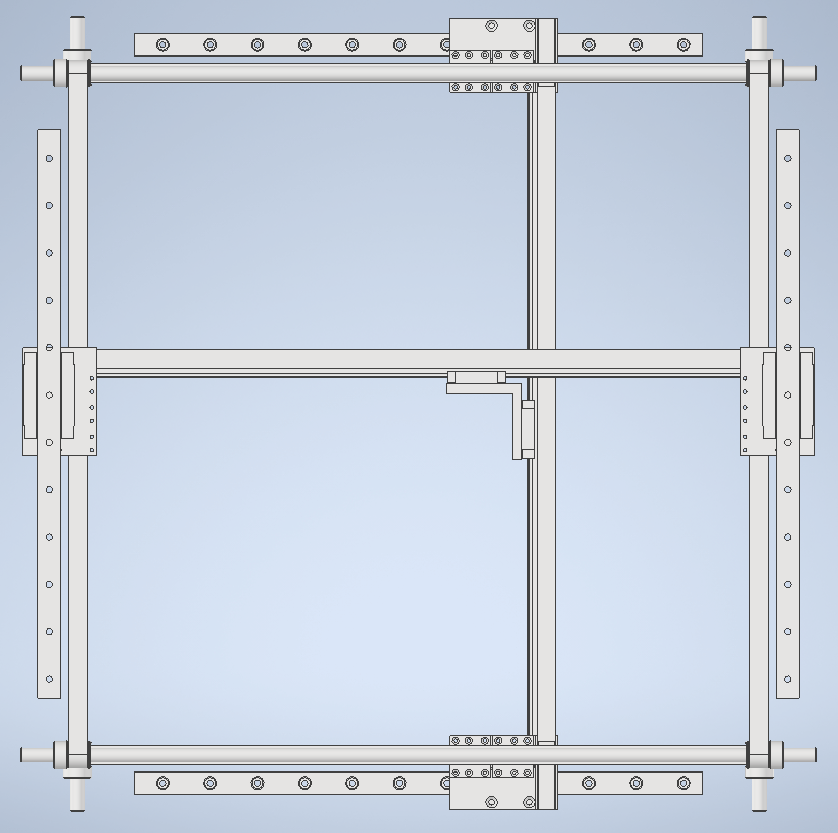

Когда начал рисовать модель, выяснилось, что расположить в пространстве крутящиеся валы и линейные направляющие двух осей не так просто :) Свободного места не так много, если не вылезать за пределы профиля. Изначально, у себя в голове, рисовалась схемка с разноуровневым расположением осей, но этого оказалось мало. Для того, чтобы всё вместилось, как планировал, одну ось пришлось "перевернуть".

Вид осей Х и Y:

На схемах нет креплений валов и двигателей, я их еще не нарисовал, но всё придумал, будут позже :)

В качестве подвижных частей осей Х и Y выбран алюминиевый профиль 10х10 мм. Рельсы и каретки на них располагаются вертикально. Рабочая область от угла каретки до противоположного угла получилась 270х270 мм, при длине горизонтальных элементов рамы 300 мм. Экструдер с хорошим обдувом займет до 70х50 мм и останется рабочая область 200х220 мм.

Теперь нужно проработать ось Z, с которой у меня остались некоторые вопросы:

- Так ли необходима ШВП, или трапеция будет работать не хуже?

- Одна/две/три винтовых передачи, что лучше в данном случае?

- Две или три линейных направляющих?

- ШД точно один, я вдоволь наелся настройкой Z c двумя ШД.

Пока что склоняюсь к варианту одна трапеция + две линейных направляющих, консольный стол.

Вопросы электроники на данном этапе рассматривать не хочу, надо сначала определиться с механикой и заказать компоненты, после чего будет время на всё остальное.

Приму любую критику, вопросы, советы и рекомендации. Пока еще не поздно что-либо изменить в конструкции :) Если кому-то понравился проект, присоединяйтесь, буду рад.

Еще больше интересных статей

Ender 3 с директ-экструдером, водяным охлаждением и термокамерой.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Переезд на воду

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Лак для агдейзии, но не для волос

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

Я только что заявил, что от чи...

Нет смысла пытаться решить про...

«МГТФ никаких волшебных свойст...

Всем доброго дня!Ситуация тако...

Здравствуйте, подскажите, пожа...

Всем привет. Начались проблемы...

всем привет, нужен совет в под...