Ender 3 с директ-экструдером, водяным охлаждением и термокамерой.

Через восемь месяцев после покупки Ender-а я подвожу итоги его модернизаций на сегодняшний день. Сейчас этот выносливый принтер у меня работает с директ-экструдером, с системой водяного охлаждения и активной термокамерой. Он уверенно печатает ABS-ом, самым гибким Flex-ом и «Nylon.htp». Ради чего, собственно, тюнинг принтера и проводился.

Мне 60, я типичный советский кулибин и купил Ender 3 для изготовления корпусов под электронику, деталей бытовой техники и разных механизмов. Впрочем, для «беззаботной» печати всего этого мне хватило двух первых месяцев.

Потом наступил период следования советам 3D-сообщества: улучшение обдува материнки, замена пружин стола, замена пластикового фидера на алюминиевый, замены обдувов модели, удлинитель SD-карточки — всё в этом духе… Впечатления? - вроде что-то и улучшается, а WOW-эффекта нет.

А вот после установки оптронного концевика на ось Z эффект произошёл. После этого отпала необходимость юстировать стол перед каждой печатью.

Но судьбоносным для моего Ender-а стало открытие, что не все ABS пластики при печати нестерпимо пахнут. Обнаружил это при тестировании ABS-а «Первый снег». Запаха при печати нет, зато отлипание и расслоения — по полной программе, как в книжках пишут. Поэтому и задумался о термокамере.

Поэкспериментировал с разными филаментами и адгезивами, попечатал на принтере, закутанном в толстую плёнку и выяснил:

- После трёхчасовой печати в закрытом объёме принтера, при 110-градусном столе температура шаговиков оказывается недопустимо высокой. Шаговики надо охлаждать или защищать от нагрева.

- Экструдер в горячей камере обдувается горячим же воздухом. Экструдер тоже надо как-то охлаждать.

- В закрытой камере, нагревающейся от стола, неизвестны скорость прогрева камеры и распределение температуры по объёму камеры. Интуитивно так нельзя оставлять.

- Хочется иметь возможность печатать очень гибкими флексами, типа "titi FLEX SOFT".

Выводы: надо конструировать систему водяного охлаждения экструдера и шаговиков. Надо измерять температуру в нескольких точках по объёму камеры. Надо устанавливать отдельный нагреватель камеры. И, разумеется, надо делать собственно камеру. А заодно уж можно заменить родной боуден-экструдер на директ.

Звучит это всё масштабно и устрашающе сложно, но выполнимо. Только не быстро. Я управился за 3 месяца. Без спешки. Продолжая обычно печатать.

Как это происходило, и что получилось в результате.

1. Передвигаем блок с материнкой влево, а блок питания - вправо, за габариты принтера.

2. Изготавливаем термокамеру из 4-миллиметрового текстолита. Покупаем лист 1х1 метр, пилим маятниковой пилой, собираем на уголках, где уместно - склеиваем эпоксидкой. Передняя стенка - из акрилового стекла, просто опускается в боковых полозках. Шаговики Y и Z прикрываем кожухами для изоляции от горячего воздуха внутри камеры (со стороны "улицы" они остаются открытыми).

С этого момента уже без проблем печатаются высокие объёмные модели из ABS. Но нейлон всё равно коробится.

Теперь готовим для принтера всё апгрейдное, а принтером пока пользуемся, как обычно.

Покупаем директ-экструдер (Али, комплект для Ender-а с четырьмя роликами, фидером и шаговиком).

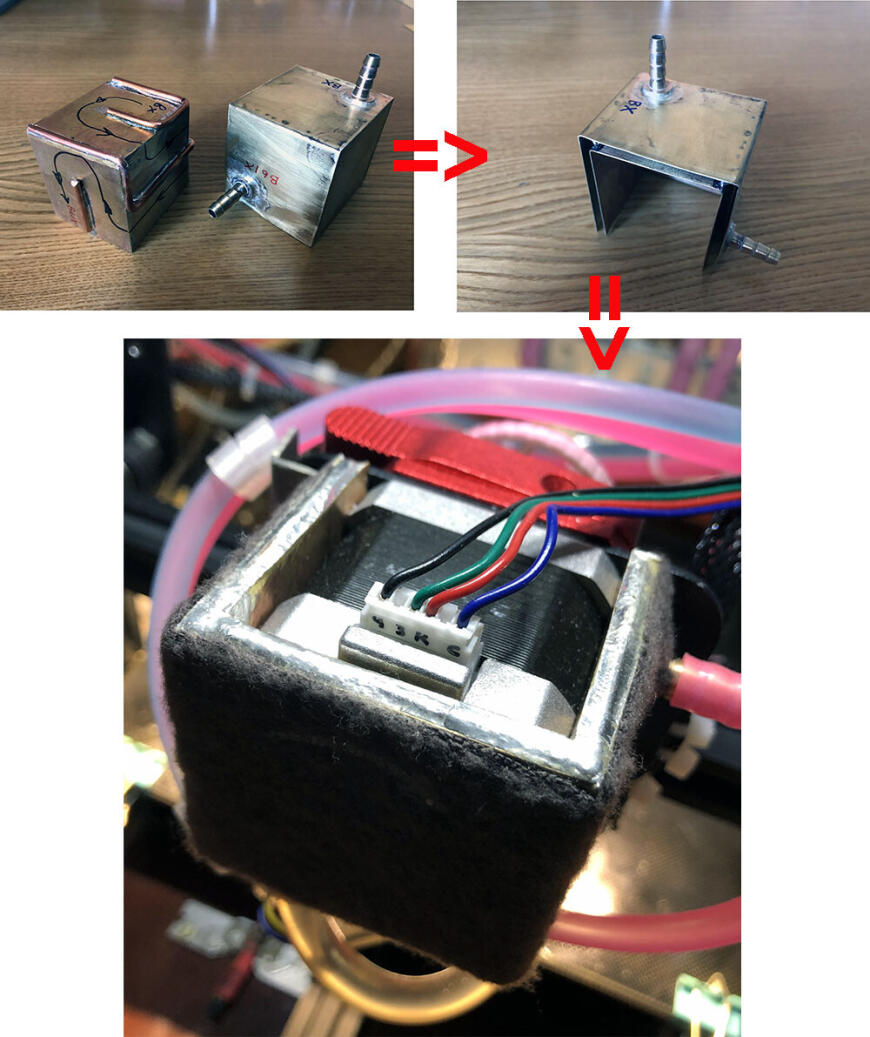

На шаговик директ-экструдера делаем водоохлаждаемый кожух. Это кубик с двойными стенками без двух граней. Паяный из листовой латуни 0.5 мм. Кожух плотно надевается на корпус шаговика.

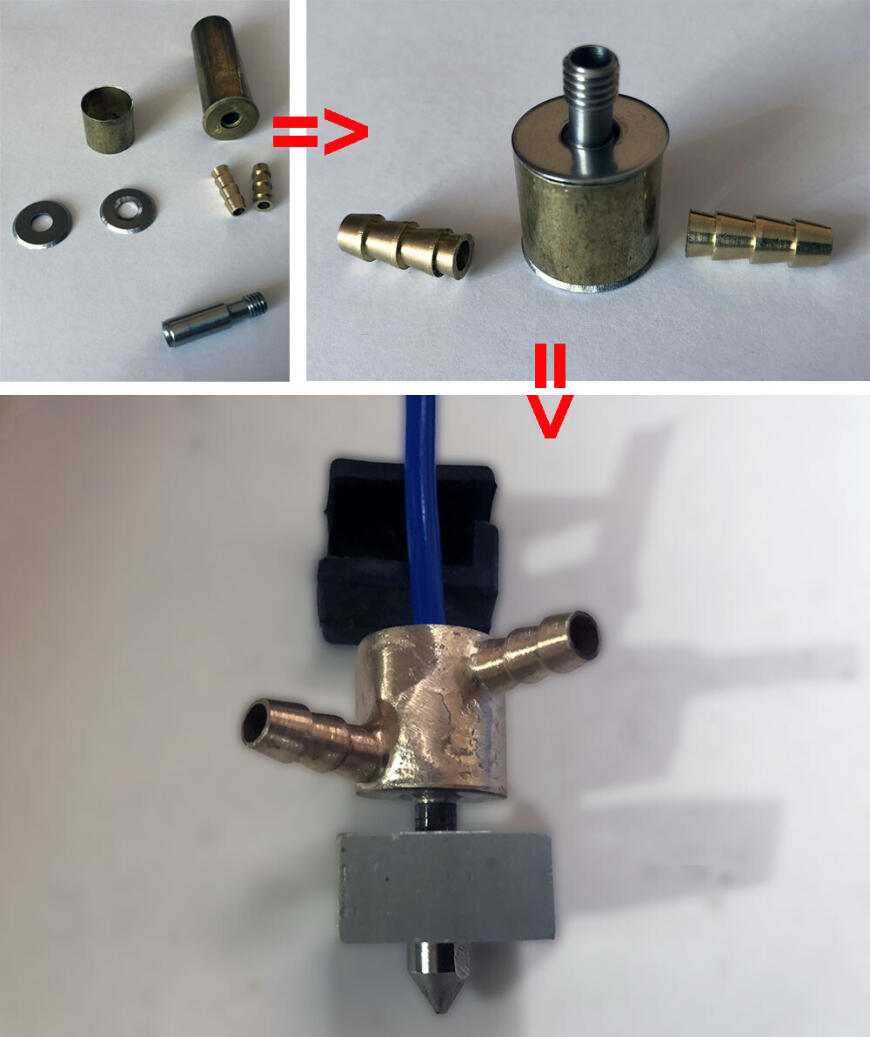

Делаем водоохлаждаемый экструдер. Это стандартное стальное горло. Оно проходит внутри латунной гильзы через шайбы в торцах этой гильзы. В гильзу впаяны 2 штуцера, всё пропаивается горелкой. Блок нагрева, нагреватель, термистор, сопло - такие же, как в Ender-е.

Весь экструдер собираем на столе, юстируем, чтобы фторопластовая трубка без перекосов шла от выхода фидера до сопла и замоноличиваем "Редонтом". Получили экструдер с рубашкой водяного охлаждения.

Используем радиолюбительские запасы и навыки. Собираем (чтобы детали не валялись:) трёхканальный термометр на PIC16F877 и DS18B20. Датчики размещаем на дне термокамеры под столом, посередине оси Y сзади (датчик двигается с осью) и в верхней части термокамеры.

Покупаем алюминиевый радиатор отопителя от УАЗ-а (какой на глаза попался). Ставим его вертикально, сверху крепим акриловый органайзер для косметики (прозрачный контейнер), в который помещаем аквариумную помпу (3 или 6 Ватт) и наполняем 30-градусным водно-спиртовым раствором. В сторонке, на столе всё это (кожух, экструдер и помпу) соединяем метровыми силиконовыми трубками, включаем - заработало! Помпа из контейнера качает жидкость через рубашку экструдера, кожух шаговика и сливает обратно в контейнер. Сливаемая струйка - примерно 400 мл в минуту.

Делаем нагреватель воздуха в термокамере. Из перфорированной оцинкованной полосы шириной 40 и толщиной 2 сгибаем угловой каркас. Каркас устанавливаем в правом дальнем углу камеры на расстоянии 10 мм от стенок. Берём две нихромовые спирали на 220 Вольт/400 Ватт, соединяем их последовательно, нанизываем на эти спирали керамические бусы и получившийся нагреватель зигзагами растягиваем на каркасе. Всё изолируем керамическими бусами. Мощность нагревателя получается 200 Ватт. Между каркасом и корпусом термокамеры помещаем теплоотражающую алюминиевую фольгу.

Покупаем популярный термостат W1209, настраиваем его на нагрев 60 градусов и подключаем к нему нагреватель.

Снаружи дальней (верхней) крышки термокамеры крепим блок питания и коммутации термостата. Здесь же крепим двигатель турбины охлаждения от микроволновки (из запасов). Сама турбина оказывается внутри термокамеры под потолком. Турбина питается напряжением около 100 Вольт и дует вправо вдоль потолка, обдувая датчик термостата и разгоняя самый горячий потолочный воздух.

Испытываем термокамеру в режиме максимального нагрева. Ставим температуру стола 110 градусов, включаем нагреватель и закрываем термокамеру. Через 20 минут получаем температуры: на дне камеры - 46, на столе - 110, на оси Y - 62, в середине камеры - 64, датчик термостата - 60. Для испытаний результат хороший, поэтому:

4. Устанавливаем на Ender директ-экструдер и систему водяного охлаждения.

Теперь начинаем новую жизнь. Настройки слайсера переписываем под директ-экструдер. Печатаем 4.5 часа нейлоном деталь диаметром 110 с фигурными стенками... Получилось. Впервые у меня такая печать успешно дошла до конца. Не безупречно, на 4+, но причина помарок понятна: просто не надо было экономить минуты и мазать адгезивом ещё не остывший стол :). К слову, мой безотказный адгезив — смесь привычного PVP-спиртового клея со спирто-канифольным флюсом. 3:1. При температуре печати стола деталь не оторвёшь, а после остывания градусов до 80 - снимается лёгким движением мизинца.

Вот так я в свои 60 стал фанатом 3D печати…

Еще больше интересных статей

3D наклейки с объёмной заливкой.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Переезд на воду

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

E3D сопла...новые чертежи

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

внизу даже написано какой

а не проще распечатанную детал...

Есть органическое стекло....И....

Перепрошил Марлин 2.0 - получи...

Попытался прошить Кубику после...

Появилась вот такая "статья" Р...

Друзья, есть модель автомобиля...